1.本发明涉及一种含丙烯、丙烷、氢气的回收尾气装置,尤其是涉及一种丁醛装置与丙烷脱氢装置联合回收尾气的系统及方法,属于尾气回收技术领域。

背景技术:

2.正丁醛、异丁醛是重要的有机化工原料,用途非常广泛,工业上主要通过原料一氧化碳、氢气、丙烯的氢甲酰化反应生成混合丁醛,典型的正丁醛/异丁醛为10~30:1。在混合丁醛生产过程中,原料中有效组分不能完全反应,丙烯原料中会夹带丙烷不参与反应,以及丙烯在反应过程中会加氢生成丙烷,因此会排放大量含有丙烯、丙烷、一氧化碳、氢气和氮气的尾气,这些尾气中还含有夹带损失的丁醛,由于技术受限及回收成本高,这些尾气往往被当做燃料气或者直接排放火炬燃烧。

3.现有技术主要采用膜分离法、变压吸附法、吸收法等回收尾气。膜分离法投资小,但是由于需要经常更换膜组件导致运行费用高;变压吸附法由于流程复杂,产品质量差,无法工业化;吸收法为普遍采用的技术,但是由于吸收效果差,氢气无法分离,而丙烯、丙烷分离投资高,能源消耗大,经济性较差。

4.现有cn107056600a公开了一种丁辛醇尾气吸收方法,采用吸收与解析的方法进行回收丙烯、丙烷的方法,但是操作复杂,投资大,丙烯、丙烷无法分离,氢气也未得到回收利用。

技术实现要素:

5.本发明主要是针对现有技术存在的上述问题,提供一种丁醛装置与丙烷脱氢装置联合回收尾气的系统及方法,回收利用丁醛装置尾气中的氢气、丙烯、丙烷及丁醛,本系统利用丙烷脱氢装置形成联合回收的方法降低回收成本,并创新性的将氢气进行回收利用。

6.本发明的目的主要是通过下述方案得以实现的:

7.一种丁醛装置与丙烷脱氢装置联合回收尾气的系统,包括:

8.尾气冷却器,用于冷凝丁醛装置排放的含有丁醛、丙烯、丙烷、一氧化碳、氢气和氮气的尾气;

9.入口缓冲罐,所述入口缓冲罐与尾气冷却器的出口相连,用于对冷却后的尾气进行气液分离,入口缓冲罐的底部得到液相的丁醛产品,入口缓冲罐的顶部得到含有丙烯、丙烷、一氧化碳、氢气和氮气的气相混合物料一;

10.压缩机系统,所述压缩机系统与入口缓冲罐的顶部出口相连,用于对气相混合物料一进行增压,且压缩机系统的出口连通有尾气进料线;

11.膜式吸收塔,所述尾气进料线与膜式吸收塔的顶部连通,所述膜式吸收塔采用丁醛吸收溶剂吸收气相混合物料一中含有的丙烯和丙烷,得到富含丙烯、丙烷的丁醛混合液以及吸收后含有一氧化碳、氢气和氮气的气相混合物料二;

12.脱氢罐,所述脱氢罐与膜式吸收塔之间通过出料管线相连,且丁醛混合液和气相

混合物料二均通过出料管线流至脱氢罐,脱氢罐的气相出口和液相出口分别连通有含氢线和丁醛混合液管线;

13.变压吸附单元,所述变压吸附单元与含氢线连通,用于提纯气相混合物料二内含有的氢气;

14.溶剂回收塔,所述溶剂回收塔与丁醛混合液管线连通,所述丁醛混合液通过丁醛混合液管线流至溶剂回收塔,溶剂回收塔用于解析丁醛混合液内的丙烯和丙烷,溶剂回收塔的底部得到液相的循环丁醛,溶剂回收塔的顶部得到含有丙烯和丙烷的气相混合物料三,溶剂回收塔的顶部和底部分别连通有丙烯丙烷管线和溶剂循环线,且循环丁醛通过溶剂循环线流至膜式吸收塔的顶部,溶剂循环线上连通有溶剂补充管线;

15.丙烯塔,所述丙烯塔与丙烯丙烷管线连通,所述气相混合物料三通过丙烯丙烷管线流至丙烯塔,丙烯塔用于将气相混合物料三中含有的丙烯和丙烷分离。

16.作为优选,所述尾气冷却器采用固定管板式冷却器,其冷却温度范围为1~ 10℃。

17.作为优选,所述入口缓冲罐的罐体内顶部装有除沫网。

18.作为优选,所述压缩机系统采用往复式压缩机或螺杆式压缩机。

19.作为优选,所述膜式吸收塔采用立式列管降膜吸收塔。

20.作为优选,所述溶剂回收塔采用板式塔或填料塔。

21.作为优选,所述溶剂回收塔塔釜的温度范围为120~140℃,溶剂回收塔塔顶的温度范围为5~10℃。

22.作为优选,所述丙烯塔塔釜的温度范围为50~55℃,丙烯塔塔顶的温度范围为30~40℃。

23.本发明还提供一种丁醛装置与丙烷脱氢装置联合回收尾气的方法,包括如下步骤:

24.s1,将丁醛装置排放的含有丁醛、丙烯、丙烷、一氧化碳、氢气和氮气的尾气汇总并排至尾气冷却器,尾气经过冷却后进入入口缓冲罐的中上部进行气液分离,入口缓冲罐的底部得到冷凝后液相的丁醛产品,丁醛产品送回丁醛装置作为产品,入口缓冲罐的顶部得到含有丙烯、丙烷、一氧化碳、氢气和氮气的气相混合物料一;

25.s2,气相混合物料一通过压缩机系统增压后从膜式吸收塔顶部进入,使用丁醛吸收溶剂吸收气相混合物料一中含有的丙烯和丙烷,得到富含丙烯、丙烷的丁醛混合液以及吸收后含有一氧化碳、氢气和氮气的气相混合物料二,并进入脱氢罐;

26.s3,未被吸收的气相混合物料二送往丙烷脱氢装置的变压吸附单元分离回收氢气、一氧化碳和氮气;

27.s4,丁醛混合液进入溶剂回收塔,在溶剂回收塔中丁醛与丙烯、丙烷分离;

28.s5,溶剂回收塔塔顶的丙烯和丙烷送至丙烷脱氢装置的丙烯塔进行丙烯、丙烷分离,丙烷循环回丙烷脱氢装置进行回收利用再次脱氢,丙烯返回丁醛装置作为原料;

29.s6,溶剂回收塔塔底的循环丁醛循环回膜式吸收塔顶部循环利用,当需要补充丁醛吸收溶剂时通过溶剂补充管线进行补充。

30.因此,与现有技术相比,本发明具备下述优点:本发明采用吸收与解析的方法回收丙烯、丙烷、氢气,采用冷凝的方式回收丁醛,解决了目前工艺中只能高能耗、高投资回收丙烯、丙烷的问题,并综合利用上下游装置的一体化优势,创新性的将氢气进行回收利用,并

将副产的丙烷重新脱氢制成丙烯回收利用,降低装置物耗,节约成本,回收率高,具有良好的经济效益。

附图说明

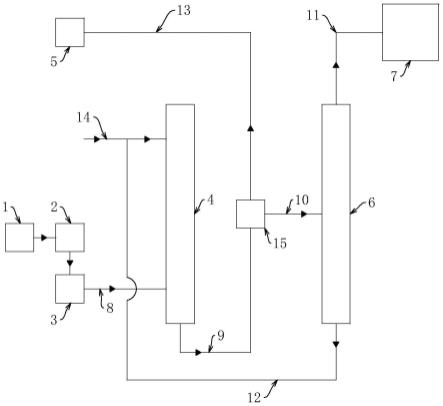

31.图1是本发明的一种示意图;

32.图示说明:1-尾气冷却器,2-入口缓冲罐,3-压缩机系统,4-膜式吸收塔, 5-变压吸附单元,6-溶剂回收塔,7-丙烯塔,8-尾气进料线,9-出料管线,10

‑ꢀ

丁醛混合液管线,11-丙烯丙烷管线,12-溶剂循环线,13-含氢线,14-溶剂补充管线,15-脱氢罐。

具体实施方式

33.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

34.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

35.如图1所示的一种丁醛装置与丙烷脱氢装置联合回收尾气的系统,丁醛装置是以丙烯、一氧化碳、氢气为原料生产丁醛的装置,丙烷脱氢装置是以丙烷为原料脱氢生产丙烯的装置,该系统包括:

36.尾气冷却器1,用于冷凝丁醛装置排放的含有丁醛、丙烯、丙烷、一氧化碳、氢气和氮气的尾气,确保后续压缩机系统入口不带液;

37.入口缓冲罐2,入口缓冲罐2为立式具备气液分离功能的储罐,入口缓冲罐 2的中上部与尾气冷却器1的出口相连,用于对冷却后的尾气进行气液分离,入口缓冲罐2的底部得到液相的丁醛产品,可以送回丁醛装置作为产品,入口缓冲罐2的顶部得到含有丙烯、丙烷、一氧化碳、氢气和氮气的气相混合物料一,入口缓冲罐2的罐体内顶部装有除沫网,除沫网用于分离罐体中气相混合物料一夹带的液滴,以保证有传质效率;

38.压缩机系统3,压缩机系统3与入口缓冲罐2的顶部出口相连,用于对气相混合物料一进行增压,且压缩机系统3的出口连通有尾气进料线8;

39.膜式吸收塔4,尾气进料线8与膜式吸收塔4的顶部连通,膜式吸收塔4采用丁醛吸收溶剂吸收气相混合物料一中含有的丙烯和丙烷,且膜式吸收塔4的塔体应带有现有技术常用的冷却装置,主要工作原理是丁醛对丙烯、丙烷、一氧化碳、氢气和氮气溶解度的不同,通过用丁醛吸收丙烯和丙烷,得到富含丙烯、丙烷的丁醛混合液以及吸收后含有一氧化碳、氢气和氮气的气相混合物料二;

40.脱氢罐15,脱氢罐15与膜式吸收塔4之间通过出料管线9相连,且丁醛混合液和气相混合物料二均通过出料管线9流至脱氢罐15,脱氢罐15的气相出口和液相出口分别连通有含氢线13和丁醛混合液管线10;

41.变压吸附单元5,变压吸附单元5与含氢线13连通,气相混合物料二通过含氢线13

排放至丙烷脱氢装置中的变压吸附单元5,用于提纯气相混合物料二内含有的氢气,变压吸附单元5是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附在相同压力下易吸附高沸点组分,不易吸附低沸点组分和高压下吸附量增加(吸附组分)、减压吸附量减少(解吸部分)的特性,将气相混合物料二在压力通过吸附剂床层,相对于氢的高沸点杂质组分被选择性吸附,低沸点组分的氢不易吸附二通过吸附剂床层,达到氢和杂质组成分离;

42.溶剂回收塔6,溶剂回收塔6与丁醛混合液管线10连通,丁醛混合液通过丁醛混合液管线10流至溶剂回收塔6,溶剂回收塔6用于解析丁醛混合液内的丙烯和丙烷,溶剂回收塔6的底部得到液相的循环丁醛,溶剂回收塔6的顶部得到含有丙烯和丙烷的气相混合物料三,溶剂回收塔6的顶部和底部分别连通有丙烯丙烷管线11和溶剂循环线12,且循环丁醛通过溶剂循环线12流至膜式吸收塔4的顶部,溶剂循环线12上连通有溶剂补充管线14,需要补充丁醛吸收溶剂时通过溶剂补充管线14进行补充;

43.丙烯塔7,丙烯塔7与丙烯丙烷管线11连通,气相混合物料三通过丙烯丙烷管线11流至丙烯塔7,丙烯塔7用于将气相混合物料三中含有的丙烯和丙烷分离,丙烯可送回丁醛装置继续使用,丙烷作为丙烷脱轻装置的原料。

44.上述尾气冷却器1采用固定管板式冷却器,其冷却温度范围为1~10℃。

45.上述压缩机系统3采用往复式压缩机或螺杆式压缩机,本实施例采用螺杆式压缩机。

46.上述膜式吸收塔4采用立式列管降膜吸收塔。

47.上述溶剂回收塔6采用板式塔或填料塔,本实施例中采用板式塔,且溶剂回收塔6塔釜的温度范围为120~140℃,溶剂回收塔6塔顶的温度范围为5~ 10℃。

48.上述丙烯塔7塔釜的温度范围为50~55℃,丙烯塔7塔顶的温度范围为30~ 40℃。

49.本发明还提供一种丁醛装置与丙烷脱氢装置联合回收尾气的系统的回收尾气方法,采用吸收、解析的方法对氢气与丙烯、丙烷进行分离,并利用丙烷脱氢装置的变压吸附单元5对氢气进行提纯,利用丙烷脱氢装置的丙烯塔7对丙烯、丙烷进行分离,并将丙烷重新作为丙烷脱氢装置的原料使用,包括如下步骤:

50.s1,将丁醛装置排放的含有丁醛、丙烯、丙烷、一氧化碳、氢气和氮气的尾气汇总并排至尾气冷却器1,尾气经过冷却后进入入口缓冲罐2的中上部进行气液分离,入口缓冲罐2的底部得到冷凝后液相的丁醛产品,丁醛产品送回丁醛装置作为产品,入口缓冲罐2的顶部得到含有丙烯、丙烷、一氧化碳、氢气和氮气的气相混合物料一;

51.s2,气相混合物料一通过压缩机系统3增压后从膜式吸收塔4顶部进入,使用丁醛吸收溶剂吸收气相混合物料一中含有的丙烯和丙烷,得到富含丙烯、丙烷的丁醛混合液以及吸收后含有一氧化碳、氢气和氮气的气相混合物料二,并进入脱氢罐15;

52.s3,未被吸收的气相混合物料二送往丙烷脱氢装置的变压吸附单元5分离回收氢气、一氧化碳和氮气;

53.s4,丁醛混合液进入溶剂回收塔6,在溶剂回收塔6中丁醛与丙烯、丙烷分离;

54.s5,溶剂回收塔6塔顶的丙烯和丙烷送至丙烷脱氢装置的丙烯塔7进行丙烯、丙烷分离,丙烷循环回丙烷脱氢装置进行回收利用再次脱氢,丙烯返回丁醛装置作为原料;

55.s6,溶剂回收塔6塔底的循环丁醛循环回膜式吸收塔4顶部循环利用,当需要补充

丁醛吸收溶剂时通过溶剂补充管线14进行补充。

56.以下通过具体实施例对本发明一种丁醛装置与丙烷脱氢装置联合回收尾气的系统及方法的具体实施效果进行详细说明:

57.以典型的丁醛装置排放尾气为例,进料流量为2000kg/h,典型的丁醛装置尾气组分见表一(典型的丁醛装置尾气组分)。

[0058][0059]

参考图1,丁醛装置尾气汇总后通过管线送至尾气冷却器1被冷却至1~2℃后进入入口缓冲罐2中,在入口缓冲罐2中丁醛产品与尾气分离,分离后的气相混合物料一从入口缓冲罐2的顶部管线进入压缩机系统3中被增压,增压后的气相混合物料一从顶部进入膜式吸收塔4,丁醛吸收溶剂通过溶剂循环管线 12从顶部进入膜式吸收塔4,气相混合物料一与丁醛吸收溶剂自顶部流至底部通过膜式吸收塔4,并在塔内列管中完成丁醛对丙烯、丙烷的吸收,为增加吸收效果,膜式吸收塔4塔体带有冷却装置,可通过调节冷剂将出口温度控制在20~70℃,富含丙烯、丙烷的丁醛混合液以及吸收后含有一氧化碳、氢气和氮气的气相混合物料二通过出料管线9进入脱氢罐15,在脱氢罐15内未被吸收的气相混合物料二通过含氢线13送往丙烷脱氢装置的变压吸附单元回收氢气,氢气纯度可达到99.9wt%,丁醛混合液通过丁醛混合液管线10进入溶剂回收塔6,在溶剂回收塔6中丁醛与丙烯、丙烷分离,塔釜温度控制在120~140℃,塔顶温度控制在5~10℃,塔顶含有丙烯和丙烷的气相混合物料三通过丙烯丙烷管线 11送至丙烷脱氢装置的丙烯塔7进行丙烯、丙烷分离,丙烯塔7塔顶温度控制在30~40℃,塔釜温度控制在50~55℃,丙烷循环回丙烷脱氢装置进行回收利用再次脱氢,纯度99.6wt%以上的丙烯返回丁醛装置作为原料;溶剂回收塔6塔釜底部的循环丁醛通过溶剂循环线12循环回膜式吸收塔4顶部循环利用,当需要补充丁醛吸收溶剂时通过溶剂补充管线14进行补充。

[0060]

通过以上方法直接回收丙烯367kg/h,丙烷脱氢回收丙烯408kg/h,总丙烯净得775kg/h,回收丁醛221kg/h,回收氢气22kg/h。

[0061]

本发明提供一种丁醛装置与丙烷脱氢装置联合回收尾气的系统及方法,采用吸收与解析的方法回收丙烯、丙烷、氢气,采用冷凝的方式回收丁醛,在丁醛装置尾气中回收丙烯、丙烷、氢气、丁醛方面有较好的成本优势,通过膜式吸收塔减少了能耗,通过丙烷脱氢对丙烷进行综合利用,可以得到纯度较高的丙烯、氢气、丁醛,通过对丙烷的综合回收利用,降低了丁醛装置的物耗能耗,节约成本,回收率高,有极高的经济价值。

[0062]

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。