1.本发明涉及吸附材料技术领域,尤其涉及一种氧化镁负载活性炭的制备方法。

背景技术:

2.氧化镁负载活性炭是氧化镁与活性碳的复合材料,所述复合材料由于具有很强的亲水性、较高的比表面积和较强的吸附力,使其在脱色领域具有很好的应用。

3.而目前氧化镁负载活性炭的制备主要包括固相法和液相法;其中液相法是将活性炭在含镁溶液中进行浸渍后经过无氧焙烧得到,但是上述方法过程较负载,所需条件较为苛刻,且制备得到的终产物的脱色能力提高有限;而固相法主要是将活性炭和氧化镁直接进行机械混合,方法简单,但是这种方法并不能够使氧化镁有效的负载在活性炭上,无法控制活性炭中氧化镁的含量,且为了得到较好的脱色效果,需要更大含量的氧化镁。

技术实现要素:

4.本发明的目的在于提供一种氧化镁负载活性炭的制备方法,所述制备反方可以使氧化镁的用量为煤的2.5wt%以下便可以具有很好的脱色效果。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氧化镁负载活性炭的制备方法,包括以下步骤:

7.将煤和氧化镁混合,得到混合料;所述煤包括陕西精煤和大同煤;所述陕西精煤的水分<10wt%,灰分<3wt%,挥发分<35wt%;所述大同煤的水分<10wt%,灰分<4wt%,挥发分<32wt%;所述氧化镁占所述煤的质量百分比为2~2.5%;

8.将所述混合料依次进行成型、破碎、炭化和活化,得到所述氧化镁负载活性炭。

9.优选的,所述陕西精煤和大同煤的质量比为(7.5~8.5):(2.5~1.5)。

10.优选的,所述混合的方式为研磨;

11.所述研磨的转速为1000~1500rpm,时间为35~40min。

12.优选的,所述成型的压力为20~50mpa。

13.优选的,所述炭化在炭化转炉中进行;

14.所述炭化转炉的炉头温度为500~550℃,炉中温度为400~450℃,炉尾温度为220~280℃;所述炭化转炉的转速为1~3rpm;所述炭化的时间为30~60min;所述破碎后得到的物料在炭化转炉中的移动速度为0.3~0.6m/min。

15.优选的,所述活化采用的活化剂包括水蒸汽和/或空气。

16.优选的,所述活化的温度为830~960℃,时间为200min。

17.本发明提供了一种氧化镁负载活性炭的制备方法,包括以下步骤:将煤和氧化镁混合,得到混合料;所述煤包括陕西精煤和大同煤;所述陕西精煤的水分<10wt%,灰分<3wt%,挥发分<35wt%;所述大同煤的水分<10wt%,灰分<4wt%,挥发分<32wt%;所述氧化镁占所述煤的质量百分比为2~2.5%;将所述混合料依次进行成型、破碎、炭化和活化,得到所述氧化镁负载活性炭。本发明采用不同煤种进行混配,利用不同煤种的孔隙特征,可以

改善最终制备得到的产品的孔隙结构;同时在进行成型和炭化过程前,将煤和氧化镁混合可以使混合料在后续的炭化和活化(进一步调整孔隙结构)的过程中,使氧化镁更充分的负载在活性碳的孔隙结构中,进一步提高其脱色效果。

具体实施方式

18.本发明提供了一种氧化镁负载活性炭的制备方法,包括以下步骤:

19.将煤和氧化镁混合,得到混合料;所述煤包括陕西精煤和大同煤;所述陕西精煤的水分<10wt%,灰分<3wt%,挥发分<35wt%;所述大同煤的水分<10wt%,灰分<4wt%,挥发分<32wt%;所述氧化镁占所述煤的质量百分比为2~2.5%;

20.将所述混合料依次进行成型、破碎、炭化和活化,得到所述氧化镁负载活性炭。

21.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

22.本发明将煤和氧化镁混合,得到混合料;所述煤包括陕西精煤和大同煤;所述陕西精煤的水分<10wt%,灰分<3wt%,挥发分<35wt%;所述大同煤的水分<10wt%,灰分<4wt%,挥发分<32wt%;所述氧化镁占所述煤的质量百分比为2~2.5%。

23.在本发明中,所述陕西精煤和大同煤的质量比优选为(7.5~8.5)~(2.5~1.5),更优选为8:2。

24.在本发明中,所述氧化镁的纯度优选>98%,所述氧化镁优选过100目筛的通过率98%;所述氧化镁的装填密度优选<1200kg/l。

25.在本发明中,所述氧化镁占所述煤的质量百分比为2~2.5%,优选为2.1~2.4%,更优选为2.2~2.3%。

26.在本发明中,所述混合的方式优选为研磨;所述研磨的转速优选为1000~1500rpm,更优选为1100~1400rpm,最优选为1200~1300rpm;所述研磨的时间优选为35~40min。

27.在本发明中,所述混合料的挥发分优选<35wt%,水分优选为5wt%~7wt%,细度优选为88~92%。

28.在本发明中,所述混合料优选符合过325目筛的通过率≥90%。

29.得到所述混合料后,本发明将所述混合料依次进行成型、破碎、炭化和活化,得到所述氧化镁负载活性炭。

30.进行成型前,本发明还优选包括将所述混合料进行脱气,所述脱气优选包括依次进行的搅拌脱气和真空脱气。本发明对所述搅拌脱气和真空脱气的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述脱气优选在脱气槽中进行。

31.在本发明中,所述成型的压力优选为20~50mpa,更优选为30~40mpa;时间优选为40~50min。

32.本发明对所述破碎的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述破碎后得到的不规则物料的粒径优选为2.0~4.75mm,强度优选为90~95mpa,更优选为92mpa。

33.在本发明中,所述炭化优选在炭化转炉中进行;所述炭化转炉的炉头温度优选为500~550℃,更优选为510~540℃,最优选为520~530℃;炉中温度优选为400~450℃,更

优选为410~440℃,最优选为420~430℃;炉尾温度优选为220~280℃,更优选为230~270℃,最优选为240~260℃;所述炭化转炉的转速优选为1~3rpm,更优选为2rpm;所述炭化的时间优选为30~60min,更优选为40~50min;所述破碎后得到的物料在炭化转炉中的移动速度优选为0.3~0.6m/min,更优选为0.4~0.5m/min。

34.在本发明中,上述炉头、炉中和炉尾的温度设置有利于生产料的质量稳定。

35.在本发明中,所述炭化的过程优选为将破碎后得到的混合料输送至具有螺旋板的分布段,其在螺旋板的引导下均匀进入花格填充的栅板段,同时,所述炭化转炉是呈3

°

倾斜转动的,所述混合料靠自重在旋转状态下不断向炉头方向移动,并在花格栅板上上下均匀的翻动,与逆向而过的热烟道气(温度约为550℃)充分接触,受热干馏。将得到的物料移动到炭化炉筒体的尽头处后落入出料口,然后通过在刮板输送机运送至炭化料罐,喷淋降温后,再进行后续的活化。

36.在本发明中,所述活化采用的活化剂优选包括水蒸汽和/或空气。在本发明中,所述活化的温度优选为830~960℃,时间优选为200min;在本发明中,所述活化优选包括依次进行的预热段、补充炭化段、活化段和冷却段;所述预热段的温度优选为900~50℃,时间优选为30min;所述补充炭化段的温度优选为830~840℃,时间优选为30min;所述活化段的温度优选为950~960℃,时间优选为120min;所述冷却段的温度优选为920~930℃,时间优选为20min。

37.在本发明中,上述活化的过程有利于提高活性炭的比表面积。

38.在本发明中,所述活化的过程优选为将炭化得到的炭化料进入活化炉后由上到下依次进行预热段、补充炭化段、活化段和冷却段过程,使炭化料成为具有发达孔隙结构和很大的比表面积的活化料,即活性炭。活化炉排放出的尾气进入烟道后,有烟道喷射器将尾气随着蒸汽带进活化炉,实现尾气的回收再利用;剩余部分尾气由于只有水蒸汽和二氧化碳,将其直接进行排放,不会造成环境污染。在本发明中,所述活化工艺指标优选为:蓄热室的温度优选为1000~1100℃;所述蓄热室的温度可以保证活化过程中的温度维持在880~950℃的范围内,且保证活化质量的稳定。

39.下面结合实施例对本发明提供的氧化镁负载活性炭的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

40.注:实施例1中的重量份可以理解为实施例1所述的技术方案不受原料用量级别的影响,即各原料的用量可以为“g”、“kg”或“t”。

41.实施例1

42.将7.5重量份的陕西精煤(水分10wt%,灰分<3wt%,挥发分<35wt%)、2.5重量份的大同煤(水分<10wt%,灰分<4wt%,挥发分<32wt%)和0.025重量份的氧化镁(纯度>98%,过100目筛的通过率98%,装填密度<1200kg/l)混合研磨,所述研磨的转速为1200rpm,时间为40min,得到混合料,所述混合料符合过325目筛的通过率≥90%。

43.将所述混合料依次进行搅拌脱气和真空脱气后,依次进行成型(所述成型的压力为36mpa,时间为40min)、破碎、炭化(炭化转炉的炉头温度为520℃,炉中温度为400℃,炉尾温度为280℃,炭化转炉的转速为3rpm,所述炭化的时间为60min,所述破碎后得到的物料在炭化转炉中的移动速度为0.5m/min)和活化(预热段的温度为950℃,时间为30min;补充炭化段的温度为830℃,时间为30min;活化段的温度960℃,时间为120min;冷却段的温度为

925℃,时间为20min),筛分,得到氧化镁负载活性炭。

44.实施例2

45.将8重量份的陕西精煤(水分10wt%,灰分<3wt%,挥发分<35wt%)、2重量份的大同煤(水分<10wt%,灰分<4wt%,挥发分<32wt%)和0.022重量份的氧化镁(纯度>98%,过100目筛的通过率98%,装填密度<1200kg/l)混合研磨,所述研磨的转速为1200rpm,时间为40min,得到混合料,所述混合料符合过325目筛的通过率≥90%。

46.将所述混合料依次进行搅拌脱气和真空脱气后,依次进行成型(所述成型的压力为50mpa,时间为40min)、破碎、炭化(炭化转炉的炉头温度为500℃,炉中温度为420℃,炉尾温度为260℃,炭化转炉的转速为2rpm,所述炭化的时间为35min,所述破碎后得到的物料在炭化转炉中的移动速度为0.5m/min)和活化(预热段的温度为905℃,时间为30min;补充炭化段的温度为840℃,时间为30min;活化段的温度953℃,时间为120min;冷却段的温度为920℃,时间为20min),筛分,得到氧化镁负载活性炭(记为mgo8*16糖碳)。

47.对比例1

48.将灰分<3%,且挥发分28~32wt%的大同煤利用jlm热风烘干炉烘干至含水量为4.5~6.0wt%后,利用grm立式磨粉机磨粉,得到的物料符合过325目筛的通过率≥90%,将得到的物料依次进行压块(压制的压力为30mpa,时间为40min),炭化(炭化转炉的炉头温度为550℃,炉中温度为450℃,炉尾温度为280℃,炭化转炉的转速为3rpm,炭化的时间为60min,破碎后得到的物料在炭化转炉中的移动速度为0.6m/min),活化(活化的温度为920℃,时间为200min)和筛分,得到活性炭(记为8*16普炭)。

49.对比例2

50.将灰分<3%,且挥发分28~32wt%的大同煤利用jlm热风烘干炉烘干至含水量为4.5~6.0wt%后,利用grm立式磨粉机磨粉,得到粉料;加镁得到的物料符合过325目筛的通过率≥90%,将得到的物料依次进行压块(压制的压力为40mpa,时间为40min),炭化(炭化转炉的炉头温度为550℃,炉中温度为450℃,炉尾温度为280℃,炭化转炉的转速为3rpm,炭化的时间为60min,破碎后得到的物料在炭化转炉中的移动速度为0.6m/min),活化(活化的温度为920℃,时间为200min)和筛分,得到氧化镁负载活性炭(记为mgo8*16镁普炭)。

51.对比例3

52.将灰分<3%,且挥发分32~35wt%的陕西煤利用jlm热风烘干炉烘干至含水量为4.5~6.0wt%后,利用grm立式磨粉机磨粉,得到的物料符合过325目筛的通过率≥90%,将得到的物料依次进行压块(压制的压力为40mpa,时间为45min),炭化(炭化转炉的炉头温度为550℃,炉中温度为450℃,炉尾温度为280℃,炭化转炉的转速为3rpm,炭化的时间为60min,破碎后得到的物料在炭化转炉中的移动速度为0.6m/min),活化(活化的温度为920℃,时间为200min)和筛分,得到活性炭(8*16糖碳)。

53.测试例

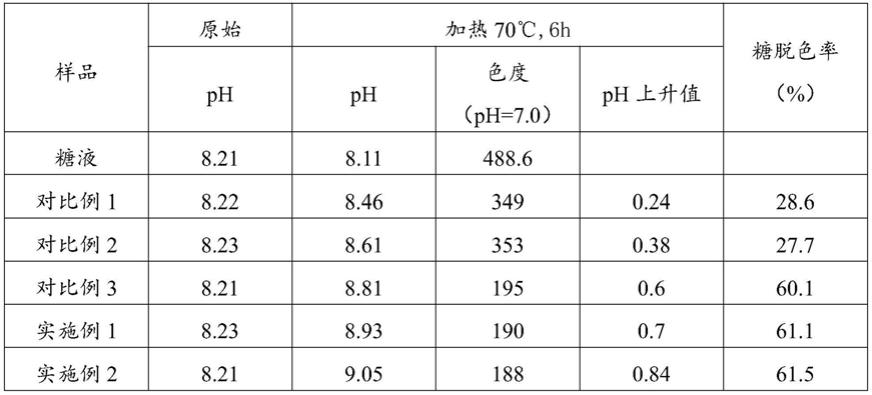

54.将5g红糖和100ml水混合,得到糖液;将100ml所述糖液(ph=8.21,)分别和0.1g的实施例1制备得到的mgo8*16糖碳、对比例1制备得到的8*16普碳、对比例2制备得到的mgo8*16普碳和对比例3制备得到的8*16糖碳混合,在70℃的温度下吸附6小时,吸附前后的数据如表1所示:

55.表1吸附前后糖液的变化

[0056][0057]

由表1可知,本发明制备得到的氧化镁负载活性炭具有很好的脱色效果。

[0058]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。