1.本发明涉及一种甲醛吸附剂,具体涉及一种胺基甲醛吸附剂及其制备方法;属于空气污染净化技术领域。

背景技术:

2.甲醛是一种无色、有刺激性气味的气体,被公认为家庭装修的头号杀手,具有污染范围广、持续时间长、危害性大等特点,严重危害人体健康,对人体皮肤和黏膜具有强烈的刺激作用,会引起视力和视网膜选择性损坏,而且长期接触甲醛还会导致记忆力衰退、嗜睡等神经衰弱症状。更严重的是,甲醛可引起人体数种癌症、儿童白血病等重症,因此,甲醛污染的有效治理已经引起了社会的极大关注。

3.为了解决甲醛的挥发性污染问题,目前已经有一些清除甲醛的方法或材料:

4.(1)传统法

5.利用甲醛可溶于水的特点,将茶水放入居室中并开窗透气,刺激性气味基本消除;还可选择在室内放一些绿萝等植物;这种方法只是感官上气味变小了,但其实只是用另一种气味去覆盖了甲醛气味,有害气体还一直存在于环境中。

6.(2)通风法

7.通过室内空气的流通,可以降低室内空气中有害物质的含量,从而减少此类物质对人体的危害。

8.(3)吸附法

9.长期以来应用最广泛、效果最稳定的室内污染物净化方法是活性炭物理吸附法,被吸附物质首先接触活性炭外表面,然后再进入其大孔、中孔及微孔中,达到净化效果。但甲醛分子量低且极性较强,很难通过物理吸附彻底清除,甚至在吸附饱和后还会反向释放,净化效果不尽人意。

10.基于上述原因,有必要开发新的甲醛吸附技术和吸附产品,以优化甲醛吸附效果。

技术实现要素:

11.为解决现有技术的不足,本发明的目的在于提供一种吸附效果好、甲醛去除率高且吸附量大的甲醛吸附剂及其制备方法。

12.为了实现上述目标,本发明采用如下的技术方案:

13.本发明首先要求保护一种胺基甲醛吸附剂的制备方法,包括如下步骤:

14.s1、制备中间体:

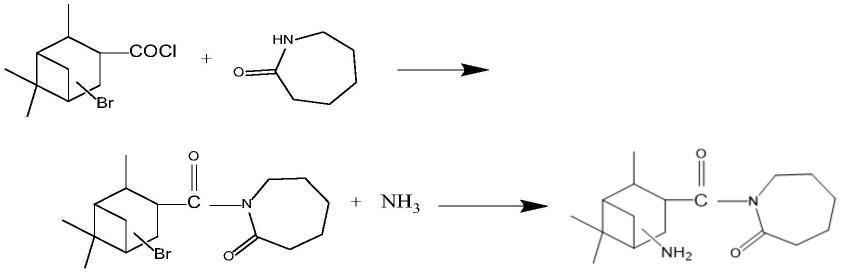

15.将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至35~40℃充分混合均匀后,向其中滴加溶液1,并控制反应温度;滴加完毕后,升温至65~80℃并回流,继续反应2~3h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;该步骤中,升温的目的是为了除去反应生成的hcl,回流则能避免hcl以外的物质被蒸发掉。

[0016]

s2、制备胺基吸附物:

[0017]

将步骤s1制得的中间体溶于苯中,搅拌并加热至30~35℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0018]

该胺基吸附物的制备过程反应机理如下:

[0019][0020]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。

[0021]

优选地,前述步骤s1中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:(0.5~2)。

[0022]

更优选地,前述步骤s1中,3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:(1~3)。

[0023]

更优选地,前述步骤s1中,控制反应温度为50~55℃。

[0024]

再优选地,前述步骤s2中,中间体与苯的摩尔比为1:(2~4),中间体与苯在1:2比例时就可以溶解,考虑到溶液浓度,最好不要超过1:4.。

[0025]

再优选地,前述步骤s3中,具体负载工艺为:采用有机溶剂溶解胺基吸附物,与基体材料按固液比(体积比)1:(0.2~1)的比例搅拌混合均匀后,在60~80℃真空条件下恒温保持6~24h,制得目标产物。这里的有机溶剂可采用乙酸乙酯或苯等,只要能够溶解胺基吸附物即可,再结合环境友好原则,尽量选择污染性较低的有机溶剂。

[0026]

进一步优选地,前述步骤s3中,基体材料为多孔物质,所述多孔物质为活性炭或沸石。

[0027]

更进一步优选地,前述多孔物质进行如下预处理:置于80~90℃真空恒温环境中保持4~6h。

[0028]

再进一步优选地,前述多孔物质在预处理前还经过改性处理:取碳酸钠溶液和氯化铵溶液混合,于60~80℃下浸煮所述多孔物质6~18h,再先后用稀盐酸洗涤、去离子水洗涤,烘干后转移至石英舟中加热升温至400~600℃并保温3~5min,自然冷却后再进行预处理。通过该改性处理能够显著提高多孔物质的比表面积并改造了其内部孔道结构,实现了微观造孔,能够提高胺基吸附物的负载量,进而优化了吸附效果。

[0029]

本发明还要求保护一种胺基甲醛吸附剂,其由前述的制备方法制得。

[0030]

本发明的有益之处在于:

[0031]

(1)本发明的胺基甲醛吸附剂的制备工艺过程简单,环境友好,安全低成本,且无二次污染,具有极好的工业化推广应用价值和前景。

[0032]

(2)本发明制得的胺基甲醛吸附剂,将胺基吸附物负载于基体材料上,通过胺基对

甲醛的选择性,能够使甲醛气体快速富集在吸附剂表面并发生化学加成反应,达到彻底清除甲醛的目的,且能够有效抑制二次污染;同时,多孔特性的基体材料则能够通过物理吸附将空气中的杂质全部吸附,进一步优化吸附性能。

[0033]

(3)本发明通过特定的改性和预处理工艺对基体材料进行处理后,能够显著提高作为基体材料的多孔物质的比表面积,并且改造了其内部孔道结构,实现了微观造孔,进而提高了胺基吸附物的负载量,大大优化了吸附效果。经验证,本发明的工艺制得的胺基甲醛吸附剂性能卓越,24h甲醛去除率稳定于95%以上,吸附量基本处于50mg/g以上,甚至可高达70.3mg/g。

[0034]

(4)本发明制得的胺基甲醛吸附剂具有耐水浸、耐酸碱的特性,而且熔点大于70℃,因而在高温环境、潮湿环境和酸碱环境中都表现出极好的甲醛吸附效果。

具体实施方式

[0035]

以下结合具体实施例对本发明作具体的介绍。

[0036]

实施例1

[0037]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0038]

s1、制备中间体:

[0039]

将0.2mol(22.6g)己内酰胺溶于苯中,制得溶液1;将0.2mol的3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有0.2mol苯的回流搅拌装置中,加热至40℃充分混合均匀后,向其中滴加溶液1,并控制反应温度为50℃;滴加完毕后,升温至70℃并回流,继续反应2h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0040]

s2、制备胺基吸附物:

[0041]

将步骤s1制得的中间体0.1mol溶于0.2mol苯中,搅拌并加热至35℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0042]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。

[0043]

其中,基体材料为多孔物质——活性炭。具体负载工艺为:采用有机溶剂苯溶解胺基吸附物,与基体材料按固液比(体积比)1:0.2的比例搅拌混合均匀后,在70℃真空条件下恒温保持6-24h,制得本实施例的产物。

[0044]

实施例2

[0045]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0046]

s1、制备中间体:

[0047]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至40℃充分混合均匀后,向其中滴加溶液1,并控制反应温度为55℃;滴加完毕后,升温至80℃并回流,继续反应3h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0048]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:0.5;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:1。

[0049]

s2、制备胺基吸附物:

[0050]

将步骤s1制得的中间体溶于苯中,搅拌并加热至35℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0051]

本步骤中,中间体与苯的摩尔比为1:2。

[0052]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——活性炭,进行如下预处理:置于90℃真空恒温环境中保持6h。

[0053]

具体负载工艺为:采用有机溶剂乙酸乙酯溶解胺基吸附物,与预处理过的基体材料按固液比1:0.5的比例搅拌混合均匀后,在70℃真空条件下恒温保持12h,制得目标产物。

[0054]

实施例3

[0055]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0056]

s1、制备中间体:

[0057]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至35℃充分混合均匀后,向其中滴加溶液1,并控制反应温度为50℃;滴加完毕后,升温至65℃并回流,继续反应3h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0058]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:2;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:2。

[0059]

s2、制备胺基吸附物:

[0060]

将步骤s1制得的中间体溶于苯中,搅拌并加热至35℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0061]

本步骤中,中间体与苯的摩尔比为1:4。

[0062]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——活性炭,进行如下预处理:置于85℃真空恒温环境中保持4h。

[0063]

具体负载工艺为:采用有机溶剂苯溶解胺基吸附物,与预处理过的基体材料按固液比1:1的比例搅拌混合均匀后,在80℃真空条件下恒温保持24h,制得目标产物。

[0064]

实施例4

[0065]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0066]

s1、制备中间体:

[0067]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至40℃充分混合均匀后,向其中滴加溶液1,并控制反应温度为50℃;滴加完毕后,升温至70℃并回流,继续反应2h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0068]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:1;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:3。

[0069]

s2、制备胺基吸附物:

[0070]

将步骤s1制得的中间体溶于苯中,搅拌并加热至35℃,待完全混合后,缓慢通入过

量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0071]

本步骤中,中间体与苯的摩尔比为1:3。

[0072]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——沸石,进行如下预处理:置于80℃真空恒温环境中保持5h。

[0073]

具体负载工艺为:采用有机溶剂苯溶解胺基吸附物,与预处理过的基体材料按固液比1:(0.2~1)的比例搅拌混合均匀后,在60-80℃真空条件下恒温保持6-24h,制得目标产物。

[0074]

实施例5

[0075]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0076]

s1、制备中间体:

[0077]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至40℃充分混合均匀后,向其中滴加溶液1,并控制反应温度;滴加完毕后,升温至80℃并回流,继续反应3h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0078]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:0.5;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:1。

[0079]

s2、制备胺基吸附物:

[0080]

将步骤s1制得的中间体溶于苯中,搅拌并加热至30℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0081]

本步骤中,中间体与苯的摩尔比为1:3。

[0082]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——活性炭,多孔物质首先经过改性处理:取碳酸钠溶液和氯化铵溶液混合,于70℃下浸煮所述多孔物质12h,再先后用稀盐酸洗涤、去离子水洗涤,烘干后转移至石英舟中加热升温至500℃并保温4min,自然冷却后再进行预处理:置于90℃真空恒温环境中保持6h。

[0083]

具体负载工艺为:采用有机溶剂苯溶解胺基吸附物,与经过改性处理和预处理的基体材料按固液比1:0.8的比例搅拌混合均匀后,在60℃真空条件下恒温保持18h,制得目标产物。

[0084]

实施例6

[0085]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0086]

s1、制备中间体:

[0087]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至35℃充分混合均匀后,向其中滴加溶液1,并控制反应温度;滴加完毕后,升温至70℃并回流,继续反应2h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0088]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔

比为1:1;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:2。

[0089]

s2、制备胺基吸附物:

[0090]

将步骤s1制得的中间体溶于苯中,搅拌并加热至35℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0091]

本步骤中,中间体与苯的摩尔比为1:2。

[0092]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——沸石,多孔物质首先经过改性处理:取碳酸钠溶液和氯化铵溶液混合,于70℃下浸煮所述多孔物质6h,再先后用稀盐酸洗涤、去离子水洗涤,烘干后转移至石英舟中加热升温至400℃并保温5min,自然冷却后再进行预处理:置于80℃真空恒温环境中保持6h。

[0093]

具体负载工艺为:采用有机溶剂乙酸乙酯溶解胺基吸附物,与经过改性处理和预处理的基体材料按固液比1:1的比例搅拌混合均匀后,在70℃真空条件下恒温保持9h,制得目标产物。

[0094]

实施例7

[0095]

本实施例的一种胺基甲醛吸附剂的制备方法,包括如下步骤:

[0096]

s1、制备中间体:

[0097]

将己内酰胺溶于苯中,制得溶液1;将3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯加入到盛有苯的回流搅拌装置中,加热至35℃充分混合均匀后,向其中滴加溶液1,并控制反应温度;滴加完毕后,升温至80℃并回流,继续反应2h;反应完毕后,旋蒸除去未反应的反应物及溶剂,得中间体;

[0098]

本步骤中,己内酰胺与3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯的摩尔比为1:2;3-[2,6,6-三甲基-2-溴二环[3.1.1]庚烷基]甲酰氯与回流搅拌装置中的苯,两者的摩尔比为1:3。

[0099]

s2、制备胺基吸附物:

[0100]

将步骤s1制得的中间体溶于苯中,搅拌并加热至30℃,待完全混合后,缓慢通入过量的氨气进行反应;反应完毕后,用水洗涤除去夹带的杂质nh4br和nh3,旋蒸除去溶剂,得胺基吸附物;

[0101]

本步骤中,中间体与苯的摩尔比为1:4。

[0102]

s3、负载:将胺基吸附物负载到基体材料上,得到目标产物胺基甲醛吸附剂。其中,基体材料为多孔物质——活性炭,多孔物质首先经过改性处理:取碳酸钠溶液和氯化铵溶液混合,于80℃下浸煮所述多孔物质6h,再先后用稀盐酸洗涤、去离子水洗涤,烘干后转移至石英舟中加热升温至600℃并保温3min,自然冷却后再进行预处理:置于85℃真空恒温环境中保持5h。

[0103]

具体负载工艺为:采用有机溶剂苯溶解胺基吸附物,与经过改性处理和预处理的基体材料按固液比1:0.5的比例搅拌混合均匀后,在70℃真空条件下恒温保持12h,制得目标产物。

[0104]

对比例

[0105]

本对比例采用市售的吸附甲醛用活性炭吸附剂。

[0106]

实施例1~7的方法制得的目标产物即为胺基甲醛吸附剂,其中,实施例1的基体材料为普通多孔物质——活性炭或沸石;实施例2~4的基体材料为经过预处理的多孔物质;实施例5~7的基体材料则为先经过改性处理、再进行预处理的多孔物质。

[0107]

为了验证各实施例的产物,下面对分别进行结构和性能检测:

[0108]

(1)采用bet法对实施例1~7及对比例中所采用的基体材料的比表面积进行检测,检测结果见表1。

[0109]

(2)检测各实施例的目标产物的24h甲醛去除率:

[0110]

具体检测方法为:将各实施例及对比例的吸附剂进行检测,采用气相色谱法或分光光度法进行检测,检测依据为gb/t18204.26-2000《公共场所空气中甲醛测定方法》、gb/t18883-2002《室内环境质量标准》,检测结果见下表1。

[0111][0112]

表1

[0113]

由上可见,实施例1所采用的基体材料未经任何处理,其bet比表面积基本与对比例相似,但是其24h甲醛去除率却比对比例要高得多,可见,本发明通过将胺基吸附物负载到基体材料上得到的胺基甲醛吸附剂对于甲醛具有更好的选择吸附能力,24h甲醛去除率提升到92%,且不会分解造成二次污染。

[0114]

实施例2~4所采用的基体材料经过预处理后,bet比表面积相较于实施例1有一定提升;实施例5~7所采用的基体材料首先经过改性处理再经过预处理,bet比表面积得到进一步显著提升。结合电镜测试结果我们发现,实施例5~7的基体材料经过刻蚀改性处理后,其内部的中孔(介孔)和微孔数量明显增加,孔道结构被刻蚀得更加明显。因而,在本发明中,碳酸钠溶液和氯化铵溶液从微观上对多孔的基体材料实现了进一步造孔,使得基体材料的bet比表面积更高。由上表1可见,采用经过预处理的多孔物质作为基体材料,可将24h去除率提升至95%以上;采用经过改性处理和预处理的多孔物质作为基体材料,则能将24h去除率稳定至98%以上。

[0115]

(3)通过甲醛吸附实验,测定常温环境下各实施例产物的穿透时间及对甲醛的吸附量,结果见下表2。

[0116]

其中,穿透时间为吸附剂吸附甲醛净化效率小于等于90%时,200g各实施例的吸附剂对甲醛浓度为1mg/m3的空气的工作时间,也代表自此时间节点后,吸附剂吸附甲醛基本达到饱和,该穿透时间通过采用实验装置实际测量得到。

[0117]

吸附量通过称量吸附前后吸附剂的总质量即可计算得到。

[0118][0119]

表2

[0120]

该吸附量检测结果再次证明:基体材料的bet比表面积对于吸附效果——甲醛吸附量具有至关重要的促进作用。本发明中,实施例7为最优实施例,吸附量高达70.3mg/g,而且穿透时间也达到了140h,说明其对甲醛的有效吸附时间更长。

[0121]

综上,本发明的胺基甲醛吸附剂的制备工艺过程简单,环境友好,安全低成本。通过将胺基吸附物负载于基体材料上,充分利用胺基对甲醛的选择性,能够使甲醛气体快速富集在吸附剂表面并发生化学加成反应,达到彻底清除甲醛的目的,且能够有效抑制二次污染。

[0122]

通过特定工艺改性和预处理过的基体材料则能够显著提高多孔物质的比表面积,并且进一步改造了其内部孔道结构,实现微观造孔,进而提高了胺基吸附物的负载量,大大优化了吸附效果。经验证,本发明的工艺制得的胺基甲醛吸附剂性能卓越,24h甲醛去除率基本稳定于95%以上,穿透时间达到140h之久,吸附量可高达70mg/g以上。而且该吸附剂具有良好的耐水浸、耐酸碱的特性,熔点大于70℃,因而其在高温环境、潮湿环境和酸碱环境中都表现出极好的甲醛吸附效果。

[0123]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。