pcb铣刀刀具涂层及其加工方法

技术领域

1.本发明属于刀具镀膜技术领域,涉及一种pcb铣刀刀具涂层及其加工方法。

背景技术:

2.pcb所用的铣刀又叫锣刀或玉米刀,是在pcb后工序(或压合捞外框)使用,主要的目的是将制作好的线路板使用此刀具进行切割成单独的pcs或spnl。pcb铣刀主要是用于切割,刀刃及受力方向在横向,类似于钻针,但钻针受力和切割方向在钻尖。其应用场景要求具备高硬度高强度,耐磨损抗弯折等特性,要尽可能延长刀具寿命,降低生产成本。而通过在白刀刀具镀膜,以延长其使用寿命,是目前常用的方法。发明人计划在刀具上沉积tisin涂层,但si的存在会增加涂层的内应力。

3.cn 206567640 u中公开了一种高使用寿命的丝锥,其表面涂覆具有超高硬度和和优异抗高温氧化性能的tisin/craln纳米涂层。其需要采用多靶磁控溅射仪,以射频磁控电源为基础,采用高频率交替停离化tisi复合靶和cral靶,得到至少一个tisin层和至少一个craln层交替叠加的纳米尺度膜层。此技术上涉及纳米多层膜中的相转变与超硬效应,两种材料以纳米量级交替沉积所形成的纳米多层膜,亚稳相的稳定化和非晶相的晶化等想转变过程导致材料微结构变化,由共格生长所带来的交变应变场和外延层晶体结构及其性能的本身变化使纳米多层膜产生超硬效应。纳米多层膜调制复杂,各单层厚度在1-10nm内对设备技术要求高,采用多靶磁控溅射仪进行生产,装载量少,沉积效率低,成本高且技术难度大,难以实现大规模生产。

技术实现要素:

4.本发明提供一种pcb铣刀刀具涂层及其加工方法,生产成本低,能够显著提高刀具的使用寿命。

5.本发明的技术方案是,一种pcb铣刀刀具涂层,在刀具上有craln打底层,craln和tisin的交叉沉积涂层,最外层为tisin涂层,总体膜厚1.0-2.0μm。

6.进一步地,tisin涂层中ti:si:n为15:3:82。craln打底层中cral靶材中cr:al为3:7。

7.进一步地,铣刀直径为1mm时,膜的厚度为1.48μm;铣刀直径为1.5mm时,膜的厚度为1.26μm。

8.本发明还涉及所述刀具涂层的加工方法,包括以下步骤:

9.s1、待涂层刀具经过超声清洗,洗除表面的油污与灰尘;并将其放入夹具,后将夹具转移至多弧离子镀膜设备中;

10.s2、将设备抽真空,并进行加热,然后在刻蚀弧源安装纯钛靶材,对刀具进行刻蚀;

11.s3、刻蚀完毕后,在设备的沉积弧源中,分别安装铬铝合金靶和钛硅合金靶,首先开启铬铝合金靶并通入氮气,在刀具表面沉积craln层,然后同时开启铬铝合金靶和钛硅合金靶,在刀具的表面交叉沉积有craln层和tisin涂层;最后关闭铬铝合金靶,在刀具表面沉

400sccm,时间93min;刻蚀过程中,工件转架转速为3r/min;偏压从0逐渐升高至150v,氩气从400sccm逐渐降低至200sccm,刻蚀电流从130a升至140a维持50min后降至135a。

32.4)沉积8个沉积弧源,1-4号位沉积弧源安装铬铝合金靶cr:al(3:7),5-8号位沉积弧源安装钛硅合金靶ti:si(85:15),工件转架转速为1r/min,任意关闭设备其中的2个分子泵的精抽阀维持薄膜气压压强3.5pa,设置偏压50v,通入1200-1300sccm氮气,1-4号位沉积弧源设置弧电流150a,沉积craln打底层20min,然后同时开启5-8号沉积弧源设置弧电流150a,交替沉积craln和tisin20min后关闭1-4号沉积弧源,同时调节氮气量1000-1100sccm维持薄膜气压压强2.8pa,调节偏压80v,持续沉积tisin层30min。

33.即完成铣刀刀具涂层的加工。该涂层外观古铜色,tisin涂层经过sem扫描电镜检测,具体见图1,膜层中的元素成分含量ti:si:n为15:3:82。刀具直径1.0mm规格的涂层总厚度为1.48μm,具体如图2所示。刀具直径1.0mm规格的涂层总厚度为1.26μm,具体如图3所示。

34.上述实施例制备的pcb铣刀进行寿命测试,具体见下表1和表2。测试板材信息:s1000-2为fr-4板材,板厚1.5mm,tg值180,s1150g为无卤素板材,板厚1.5mm,tg值155。

35.表1

[0036][0037]

表2

[0038][0039]

以下实施例中采用的白刀刀具直径涉及1.0mm和1.5mm。具体测试时的工艺条件参数见表3。

[0040]

表3

[0041][0042]

实施例2:采用刀具直径1.0mm和1.5mm的白刀进行试验。

[0043]

具体工艺中,将刻蚀工艺中的工件转架转速调整为1r/min,其余同实施例1,将白刀和经过实施例2工艺处理的刀具进行检测,具体见下表4。寿命提升效果不稳定。

[0044]

表4

[0045][0046][0047]

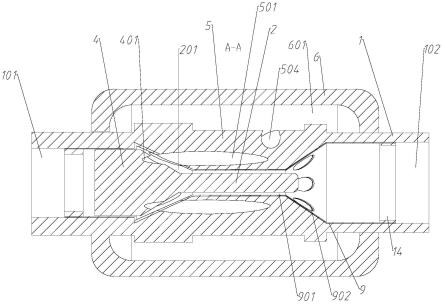

实施例3:采用刀具直径1.0mm和1.5mm的白刀进行试验。

[0048]

沉积过程中,最后沉积tisin层时偏压控制为50v,其余同实施例1。将白刀和经过实施例3工艺处理的刀具进行检测,具体见下表5。直径1.0mm刀具涂层寿命提升不足50%,直径1.5mm刀具涂层寿命提升不足30%。

[0049]

表5

[0050][0051]

实施例4:采用刀具直径1.0mm和1.5mm的白刀进行试验。

[0052]

沉积过程中,1-4号位沉积弧源设置弧电流140a,5-8号沉积弧源设置弧电流140a,其余同实施例1。将白刀和经过实施例4工艺处理的刀具进行检测,具体见下表6。

[0053]

表6

[0054][0055]

该工艺条件下,直径1.0mm刀具涂层寿命提升不足50%,直径1.5mm刀具涂层寿命提升不足10%。

技术特征:

1.一种pcb铣刀刀具涂层,其特征在于,在刀具的表面交叉沉积有craln打底层和tisin涂层,且刀具表面最内层为craln层,最外层为tisin涂层,刀具涂层厚度1.0-2.0μm。2.根据权利要求1所述pcb铣刀刀具涂层,其特征在于:最外层tisin涂层中ti:si:n为15:3:82。3.根据权利要求1所述pcb铣刀刀具涂层,其特征在于:铣刀直径为1mm时,膜的厚度为1.48μm;铣刀直径为1.5mm时,膜的厚度为1.26μm。4.权利要求1~3任意一项所述刀具涂层的加工方法,其特征在于,包括以下步骤:s1、待涂层刀具经过超声清洗,洗除表面的油污与灰尘;并将其放入夹具,后将夹具转移至多弧离子镀膜设备中;s2、将设备抽真空,并进行加热,然后在刻蚀弧源安装纯钛靶材,对刀具进行刻蚀;s3、刻蚀完毕后,在设备的沉积弧源中,分别安装铬铝合金靶和钛硅合金靶,首先开启铬铝合金靶并通入氮气,在刀具表面沉积craln层,然后同时开启铬铝合金靶和钛硅合金靶,在刀具的表面交叉沉积有craln层和tisin涂层;最后关闭铬铝合金靶,在刀具表面沉积tisin涂层;即得加工有刀具涂层的pcb铣刀刀具。5.根据权利要求4所述的加工方法,其特征在于:s2中真空室的真空抽至(6.0

±

0.1)*10^-3 pa以下,设备内的温度控制在550

±

5℃。6.根据权利要求4所述的加工方法,其特征在于:s2中刻蚀时,2个刻蚀弧源安装纯钛靶材,设置偏压0-150v,刻蚀弧电流120~140a,并通入氩气200-400sccm,时间90min~100min,刻蚀过程中,偏压从0逐渐升高至150 v,氩气从400sccm逐渐降低至200sccm。7.根据权利要求4所述的加工方法,其特征在于:利用多弧离子镀膜设备进行刻蚀和沉积;刻蚀时工件转架转速为3r/min;沉积时工件转架转速为1r/min。8.根据权利要求4所述的加工方法,其特征在于:该多弧离子镀膜设备依次设有8个沉积弧源,其中1-4号位沉积弧源安装铬铝合金靶 ,5-8号位沉积弧源安装钛硅合金靶。9.根据权利要求8所述的加工方法,其特征在于:在刀具表面沉积craln打底层时,控制薄膜气压压强3.5pa,偏压40-60v,通入1200-1300sccm氮气,1-4号位沉积弧源设置弧电流140-150a, 15~20min后同时开启5-8号沉积弧源设置弧电流140-150a,维持15~20min后关闭1-4号沉积弧源,同时调节氮气量1000-1100sccm维持薄膜气压压强2.8 pa,调节偏压60-80v,持续沉积20~30min即得。10.根据权利要求9所述的加工方法,其特征在于:调整压强时通过关闭设备中部分精抽阀以维持薄膜气压。

技术总结

本发明公开了一种PCB铣刀刀具涂层及其加工方法,其通过在刀具的表面交叉沉积有CrAlN打底层和TiSiN涂层,且刀具表面最内层为CrAlN层,最外层为TiSiN涂层,涂层总膜厚1.0-2.0μm。涂层加工时,先对刀具进行超声清洗,然后采用钛靶进行刻蚀,再进行CrAlN层和TiSiN层的沉积,具体沉积过程中,先沉积CrAlN,然后同时沉积CrAlN和TiSiN层,最后沉积TiSiN层,得到所需涂层刀具。该刀具通过加工后能够大幅提升使用寿命。寿命。寿命。

技术研发人员:汪万勇 冯颖

受保护的技术使用者:宜昌永鑫精工科技股份有限公司

技术研发日:2022.05.25

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。