1.本发明涉及资源综合利用技术领域,具体而言,涉及一种提铝灰渣的筛选方法。

背景技术:

2.煤炭是我国最重要的一次能源,是我国能源消费的主体,煤炭燃烧使用过程中会产生大量的固废灰渣。我国晋西北、陕北及蒙西地区燃煤固废灰渣有着丰富的含铝矿物,与中低铝土矿的品位相接近,能够用于提炼氧化铝和硅铝合金等有色金属。考虑到优质铝土矿资源短缺是制约我国铝工业发展的瓶颈之一,利用燃煤灰渣提取氧化铝,不仅可以减少固废堆存,还能解决我国铝土矿依赖进口的问题,减轻环境污染,节约土地资源。

3.传统方法筛选提铝灰渣需要进行全成分分析,测量参数包括二氧化硅(sio2)、三氧化二铝(al2o3)、三氧化二铁(fe2o3)、氧化钙(cao)、氧化镁(mgo)、氧化钾(k2o)、氧化钠(na2o)等物质含量,以及灰渣烧失量、溶出活性等特性指标,测试周期长、试验仪器多、分析过程复杂,工程一线亟需一种能够快速筛选提铝灰渣的技术方法。

技术实现要素:

4.本发明的主要目的在于提供一种提铝灰渣的筛选方法,以解决现有技术中提铝灰渣的筛选过程复杂、周期长的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种提铝灰渣的筛选方法,包括以下步骤:步骤s1,采集灰渣原样,包括灰样原样和渣样原样;步骤s2,将灰渣原样制备成灰渣分析样;步骤s3,对灰渣分析样中的可燃物c、al2o3、cao和so3成分进行含量分析;步骤s4,将含量分析的结果代入综合判别式(i)进行计算:

[0006][0007]

步骤s5,根据计算得到的q值,对灰渣进行筛选;其中q为筛选指数,为al2o3的质量百分含量,wc为可燃物c的质量百分含量,w

cao

为cao的质量百分含量,为so3的质量百分含量;当q≤3.6时,不将灰渣作为提铝原料;当q>3.6时,将灰渣作为提铝原料。

[0008]

进一步地,当q≥4.8时,将灰渣单独作为提铝原料进行提铝;或者,当3.6<q<4.8时,将灰渣掺混于q≥4.8的灰渣中形成提铝原料。

[0009]

进一步地,灰渣为循环流化床锅炉灰渣。

[0010]

进一步地,灰样原样采集自循环流化床锅炉除尘器。

[0011]

进一步地,当除尘器为电除尘器或电袋复合除尘器时,灰样原样采集自输灰仓泵前部;或者当除尘器为布袋除尘器时,灰样原样采集自输灰仓泵后部。

[0012]

进一步地,渣样原样采集自循环流化床锅炉冷渣器后的输渣机。

[0013]

进一步地,灰样原样的取样质量为400~600g,渣样原样的取样质量为200~300g。

[0014]

进一步地,将灰样原样和渣样原样混合,得到灰渣原样;优选地,灰渣原样中灰样原样和渣样原样的质量比为(2~4)∶1。

[0015]

进一步地,使用粉碎机将灰渣原样研磨至粒度0.1mm以下,再将其缩分,得到50~100g的灰渣分析样。

[0016]

应用本发明的技术方案,使用综合判别式对提铝灰渣进行筛选,仅需进行灰渣样品的可燃物c和少量成分进行分析测定,代入综合判别式,即可快速获得筛选结果,然后根据筛选结果将可用于提铝的灰渣进行提铝,可以高效率减少固废堆存,减轻环境污染。本发明的筛选方法具有取样过程简单、限制条件少、分析过程简单、使用方便快捷、结果可信度高的优点,对于指导灰渣综合利用具有重要意义。

附图说明

[0017]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0018]

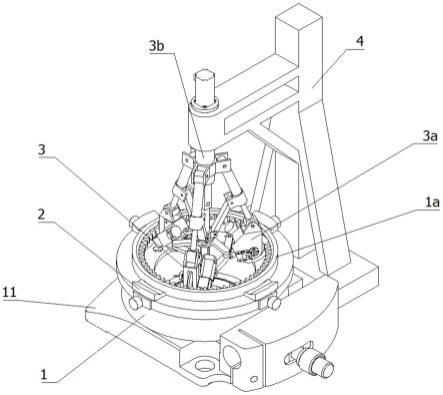

图1示出了根据本发明实施例1的提铝灰渣筛选流程示意图。

具体实施方式

[0019]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0020]

术语解释:

[0021]

筛选指数q:提铝灰渣的评价参数。

[0022]

正如背景技术中所述,现有技术中存在提铝灰渣的筛选过程复杂、周期长的问题。为了解决上述问题,在本发明一种典型的实施方式中,提供了一种提铝灰渣的筛选方法,包括以下步骤:步骤s1,采集灰渣原样,包括灰样原样和渣样原样;步骤s2,将灰渣原样制备成灰渣分析样;步骤s3,对灰渣分析样中的可燃物c、al2o3、cao和so3成分进行含量分析;步骤s4,将分析结果代入综合判别式(i)进行计算:

[0023][0024]

步骤s5,根据计算得到的q值,对灰渣进行筛选;其中q为筛选指数,为al2o3的质量百分含量,wc为可燃物c的质量百分含量,w

cao

为cao的质量百分含量,为so3的质量百分含量;当q≤3.6时,不将灰渣作为提铝原料;当q>3.6时,将灰渣作为提铝原料。

[0025]

首先采集具有代表性的灰渣原样,随后将灰渣原样制备成灰渣分析样,再分别对灰渣分析样的可燃物c和al2o3、cao、so3成分进行含量分析测定,将分析结果代入综合判别式(i)进行分析计算,最后结合判别式q值的计算结果,即可快速对提铝灰渣进行筛选。其中,灰渣分析样按照《火力发电厂燃料试验方法第6部分:飞灰和炉渣可燃物测定方法》(dl/t 567.6-2016)的方法测定可燃物c含量,按照《煤灰成分分析方法》(gb/t 1574-2007)的方法测定al2o3含量、cao含量和so3含量,含量分析结果均采用百分数表示,这些都是本领域技术人员所熟知的测定方法,在此不再赘述。本发明的方法仅需进行灰渣样品的可燃物c和少数几个成分进行分析测定,代入综合判别式,即可快速获得筛选结果,取样分析过程简单,使用方便快捷,结果可信度高,对于指导灰渣综合利用具有重要意义。

[0026]

综合判别式(i)是通过以下方法获得的:通过正交试验,找到其含量对提铝灰渣筛选影响最大的四种组分,分别为可燃物c、al2o3、cao和so3,根据它们定义出一个新的筛选指

数q的关系式,即上述综合判别式(i)。根据综合判别式(i)可以得到不同样品的q值,与使用常规全成分分析技术得到的结果相互比较(全成分分析的方法,尽管数据可信度高,但是分析过程非常复杂,分析时间很长,更适合作为科研用指标,不适宜作为生产分析用指标),发现全成分分析结果为活性高(灰渣的活性即用于提取氧化铝时灰渣的反应速率、灰渣中al2o3的浸出率,也就是提铝潜力)可以单独提铝的样品,其q值在4.8以上,全成分分析结果为活性低或者无活性不适合提铝的样品,q值在3.6以下,由此将q值结果分为三个区间。在一种优选的实施方式中,当q≥4.8时,将灰渣单独作为提铝原料进行提铝;或者,当3.6<q<4.8时,将灰渣掺混于q≥4.8的灰渣中形成提铝原料。q越大,提铝潜力越大。其中,能单独进行提铝的灰渣氧化铝含量较高,提铝潜力大,可以全部直接作为提铝原料用于提取氧化铝,产品的收率和质量均较佳;不能进行提铝的灰渣氧化铝含量较低,提铝潜力小,不宜利用,用于提取氧化铝时产品品位低,可以储存起来待用;中间的灰渣具有一定的提铝潜力,可以根据需要与能单独进行提铝的灰渣掺混利用,进一步提高灰渣固废的利用率。

[0027]

本发明的筛选方法可以用于各种不同工况的具有灰渣产出的生产过程,灰渣可以为循环流化床锅炉灰渣,筛选结果更准确。

[0028]

为了得到更加具有代表性的灰渣原样,在一种优选的实施方式中,灰样原样采集自循环流化床锅炉除尘器。

[0029]

根据不同的除尘装置,灰样原样的采集部位略有区别,以结合除尘方式的特性,得到更加细密均匀的灰样。在一种优选的实施方式中,当除尘器为电除尘器或电袋复合除尘器时,灰样原样采集自除尘器灰斗(即输灰仓泵前部);或者当除尘器为布袋除尘器时,灰样原样采集自输灰仓泵后部(即灰库)。

[0030]

在一种优选的实施方式中,渣样原样采集自循环流化床锅炉冷渣器后的输渣机。在上述部位采集的灰样原样和渣样原样更加具有代表性,得到的筛选结果更准确,对于循环流化床锅炉灰渣的综合利用更具有指导意义。

[0031]

出于进一步保证采样的准确性和均匀性的目的,在一种优选的实施方式中,灰样原样的取样质量为400~600g,渣样原样的取样质量为200~300g。

[0032]

在一种优选的实施方式中,将灰样原样和渣样原样混合,得到灰渣原样,然后采用密闭容器密封保存。优选地,灰渣原样中灰样原样和渣样原样的质量比为(2~4)∶1,更有利于后续灰渣分析样的制备和含量测定。

[0033]

为了更便于分析测定,在一种优选的实施方式中,使用密封式粉碎机将灰渣原样研磨至粒度0.1mm以下,再将其缩分,在粒度不变的情况下减少质量,以减少后续工作量和最后达到检验所需的样品质量,得到50~100g的灰渣分析样,密封保存备用。缩分步骤使用常规方法即可,在此不再赘述。

[0034]

以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

[0035]

测定方法:

[0036]

可燃物c含量:《火力发电厂燃料试验方法第6部分:飞灰和炉渣可燃物测定方法》(dl/t 567.6-2016)。

[0037]

al2o3、cao、so3含量以及全成分分析:《煤灰成分分析方法》(gb/t 1574-2007)。

[0038]

实施例1

[0039]

对某厂135mw循环流化床锅炉运行期间的灰渣样品进行分析。当除尘器为电除尘器或电袋复合除尘器时,灰样原样采集自除尘器灰斗(即输灰仓泵前部);或者当除尘器为布袋除尘器时,灰样原样采集自输灰仓泵后部(即灰库),取样质量为500g。渣样原样从循环流化床锅炉冷渣器后的输渣机处取样,取样质量为250g。灰样原样和渣样原样按照质量比2∶1的比例混合后,采用密闭容器密封保存。

[0040]

使用密封式粉碎机将混合后的灰渣样研磨至粒度0.1mm以下,再将其缩分制备得到70g的灰渣分析样,通过密封容器密封保存备用。测定灰渣分析样可燃物c、al2o3、cao和so3含量,测得al2o3含量51.41%,cao含量2.23%、so3含量0.95%,可燃物c含量4.22%,代入综合判别式(i)进行计算:

[0041][0042]

q≥4.8,该灰渣可以全部直接利用进行提铝。提铝灰渣筛选流程示意图见图1。

[0043]

实施例2

[0044]

采用实施例1的方法,对某厂100mw循环流化床锅炉运行期间的灰渣样品进行分析,测得al2o3含量42.78%,cao含量6.79%,so3含量3.71%,可燃物c含量5.13%,代入综合判别式(i)进行计算:

[0045][0046]

q≤3.6,该灰渣不宜进行提铝利用。

[0047]

实施例3

[0048]

采用实施例1的方法,对某厂300mw循环流化床锅炉运行期间的灰渣样品进行分析,灰渣样品包括炉内添加石灰石的脱硫工况灰渣样品和未添加石灰石的非脱硫工况灰渣样品。

[0049]

测得脱硫工况灰渣样品(q1)al2o3含量49.11%,cao含量6.23%、so3含量4.39%,可燃物c含量4.33%;非脱硫工况灰渣样品(q2)al2o3含量51.22%,cao含量1.27%、so3含量0.95%,可燃物c含量5.66%。

[0050]

分别代入综合判别式(i)进行计算:

[0051][0052][0053]

该脱硫工况灰渣q1≤3.6,不宜进行提铝利用;

[0054]

非脱硫工况灰渣q2≥4.8,可以全部直接利用进行提铝。

[0055]

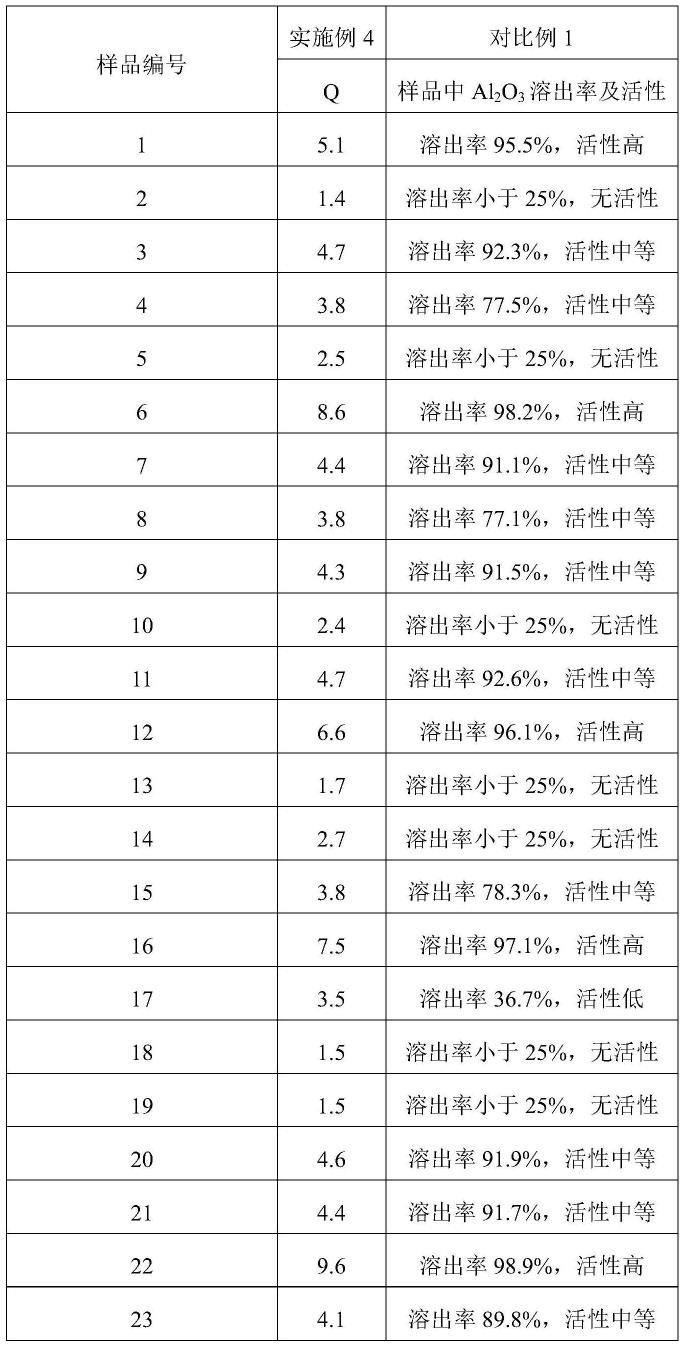

实施例4

[0056]

采用实施例1的方法,对随机采集的30个某厂循环流化床锅炉运行期间的灰渣样品进行分析,结果见表1。

[0057]

对比例1

[0058]

采用全成分分析方法,对实施例4中的随机采集的30个某厂循环流化床锅炉运行期间的灰渣样品进行分析,最终根据表观活性参数样品al2o3溶出率(典型值)对灰渣样品进行筛选,结果见表1。

[0059]

表1

[0060]

[0061][0062]

由上可知,对比例的测定结果比较准确,但是需要测定的参数非常多,提铝灰渣的筛选过程测试周期长、分析过程复杂。与之不同的是,本发明实施例仅需进行灰渣样品的可燃物和成分分析测定,然后代入综合判别式(i),即可快速获得筛选结果,筛选结果与对比例一致,可信度高,同时取样分析过程简单,使用方便快捷。

[0063]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。