1.本发明涉及一种碳基涂层,尤其涉及一种耐腐蚀的复合碳基涂层及其制备方法与应用,属于防护涂层技术领域。

背景技术:

2.金属材料是人类物质文明的基础,而无时不刻不在进行的金属腐蚀也给人类社会造成了巨大损失。调查表明,美国在1975年因金属腐蚀受到的经济损失约为700亿美元,当年美国的国民生产总值(gnp-gross national produt)为16770亿美元,一年中金属腐蚀所造成的经济损失约占当年gnp的4.2%。至今美国仍按gnp的4.2%估算每年因金属腐蚀而受到的经济损失。其他国家也陆续进行了调查,结果表明金属腐蚀造成的经济损失大致为该国国民生产总值的4%。

3.随着海上运输、深海采油、港口码头、油气开发、海洋生物技术等新兴海洋产业的兴起,加上近年来深海开发中的油气勘探和生产活动的大大增加,人类对海洋的开发利用规模不断扩大,逐步从传统走向深入。正是由于海洋经济和海洋产业对人类社会的发展起着极为重要的作用,因此海洋环境中各类设备装置的防腐蚀涂层及其技术的开发将成为研究的重点。浸入海水的金属零部件,表面会出现稳定的电极电势,实际的金属材料总含有一些杂质,会导致化学性质也不均一,加上海水中溶解氧的浓度和海水的温度等也存在分布不均现象,会导致零件表面上各部位的电势不同,形成局部的腐蚀电池。其中电势较高的部位为阴极,较低的为阳极。电势较高的金属。另外,海水中含盐量较高,水中的含盐量直接影响水的电导率和含氧量,随着水中含盐量的增加,水的电导率增加但含氧量却下降,海水中的盐度并不和氯化钠的行为一致,海水中的钙离子等在金属表面析出沉淀物,起到一定的保护作用,在盐度低的地方钙离子等少,对金属的腐蚀会增强,此外海水中的氯离子能够破坏金属表面的氧化膜与金属离子形成络合物,后者在水解时产生氢离子,使海水的ph值下降,腐蚀增强。例如海油开采机的轴承,常由于海水的腐蚀导致生锈卡死,牌号8cr4mo4v钢,的化学成分相当于国外的m50钢,该材料优异的性能被大量用来制造轴承,其性能直接影响设备的可靠性和工作稳定性。随着海洋战略的兴起,海基环境的航发轴承大量使用,海洋环境下众多环境因素导致海洋装备腐蚀严重,电化学腐蚀和摩擦损伤交互作用引起腐蚀磨损,所以除了陆基环境对8cr4mo4v钢高硬耐磨等物理性能要求外,海洋环境下的高热高湿高盐雾也对其提出了耐电化学腐蚀和耐盐雾腐蚀的新要求。此外,不锈钢材料的机械运动零部件(阀门、齿轮、活塞环等)是钻井平台系统关键零部件之一,普遍使用的304、316等不锈钢虽然具有良好的耐腐蚀性,但其硬度较低,然而这些零部件在海洋环境中要承受其很大的腐蚀磨损,如管道系统中的球阀常因腐蚀磨损而导致泄露,对海洋环境带来极大污染。目前普遍认为,表面涂层改性技术是解决海洋环境下关键零部件腐蚀磨损问题的最有效手段之一。目前国内研发的一些材料零部件使用寿命低于国外同类产品,采取一些表面强化处理工艺来延长其寿命,但耐腐蚀、耐磨性能不够高,作用有限,因此有必要开发一种耐磨耐蚀复合涂层。关于cvd沉积的对二甲苯二聚体(pfc)有机涂层与pvd沉积高硬抗磨碳基涂

层相结合的研究缺乏。

4.气相沉积涂层包括物理气相沉积和化学气相沉积两种,具有良好的耐磨性、高硬度、高结合力等优异性能,能够提高部件的服役寿命,被广泛应用于防护涂层。碳基薄膜硬度高、摩擦系数低,是优秀的耐磨涂层,同时,非晶碳膜能在恶劣的酸碱环境中长期保持稳定,在防腐应用方面前景广阔。但pvd工艺的固有特征会使涂层产生微观的缺陷,如针孔等,这成为cl-、h2o等腐蚀媒质的主要扩散通道,基体一旦腐蚀就会导致涂层剥落,最终导致涂层失效。cvd技术制备的涂层致密度更高,是提高零件表面耐腐蚀性能的有效方法,而cvd制备的涂层硬度低,耐磨性差。

技术实现要素:

5.针对上述耐磨耐蚀不足现状,本发明的主要目的在于提供一种耐腐蚀的复合碳基涂层及其制备方法。

6.本发明的另一目的在于提供所述耐腐蚀的复合碳基涂层的应用。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种耐腐蚀的复合碳基涂层,其包括依次形成于基材表面的非晶碳基薄膜和有机碳基薄膜,所述非晶碳基薄膜为类金刚石(dlc)薄膜,所述有机碳基薄膜为对二甲苯二聚体(pfc)有机薄膜。

9.在一些实施例中,所述复合碳基涂层包括依次形成于基材表面的过渡层、梯度过渡层、非晶碳基薄膜和有机碳基薄膜,所述过渡层为cr层,所述梯度过渡层为cr/wc复合层。

10.本发明实施例还提供了一种耐腐蚀的复合碳基涂层的制备方法,其包括:

11.在基体表面沉积形成类金刚石薄膜;

12.以及,采用化学气相沉积技术,在所述类金刚石薄膜表面形成对二甲苯二聚体有机薄膜,获得耐腐蚀的复合碳基涂层。

13.在一些实施例中,所述制备方法具体包括:

14.(1)以cr靶为靶材,对基体施加负偏压,在基体上溅射过渡层;

15.(2)以wc靶、cr靶为靶材,在所述过渡层上形成梯度过渡层;

16.(3)以c2h为工作2气体,过高偏压电离c2h2气体形成类金刚石薄膜;

17.(4)在真空环境中,使对二甲苯二聚体单体升华,升华温度80~140℃,气化后于650~710℃的高温下裂解,裂解后的气态单体聚合成膜,制得对二甲苯二聚体有机薄膜。

18.本发明实施例还提供了前述的耐腐蚀的复合碳基涂层于金属防护领域中的应用。

19.与现有技术相比,本发明的有益效果在于:

20.本发明提供的耐腐蚀的复合碳基涂层在具有优良硬度、摩擦等物理性能的碳基薄膜(dlc)基础上增加cvd沉积的对二甲苯二聚体(pfc)有机涂层,使基体材料的防护既达到了良好的硬度、摩擦等物理性能又具有优异的耐腐蚀性能。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,

还可以根据这些附图获得其他的附图。

22.图1是本发明实施例1中耐腐蚀的复合碳基涂层的截面结构及形貌图;

23.图2是本发明实施例1中耐腐蚀的复合碳基涂层在大气环境中的摩擦曲线图;

24.图3a-图3c分别是本发明实施例3中基体及涂层盐雾腐蚀实验48h和600h后的表面宏观状态图;

25.图4是对比例1中dlc涂层在大气环境中的摩擦曲线图;

26.图5是对比例1中dlc涂层盐雾腐蚀实验48h后的表面宏观状态图。

具体实施方式

27.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其主要是在具有优良硬度、摩擦等物理性能的碳基薄膜(dlc)基础上增加cvd沉积的对二甲苯二聚体(pfc)有机涂层。高强度零件需要同时具有耐腐蚀和抗磨性的双重要求,将pvd技术制备的高硬抗磨碳基涂层与cvd技术制备的涂层有机组合起来,制备的复合碳基涂层具有优异的耐磨耐蚀性,可提高高盐雾腐蚀、高耐磨等苛刻环境下服役的零件的寿命。

28.如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

29.本发明实施例的一个方面提供的一种耐腐蚀的复合碳基涂层主要用于高盐雾腐蚀、高载摩擦环境下服役零件,所述耐腐蚀的复合碳基涂层包括依次形成于基材表面的非晶碳基薄膜和有机碳基薄膜,所述非晶碳基薄膜为类金刚石薄膜(dlc),所述有机碳基薄膜为对二甲苯二聚体(pfc)有机薄膜。

30.在一些实施方案中,所述复合碳基涂层包括依次形成于基材表面的过渡层、梯度过渡层、非晶碳基薄膜和有机碳基薄膜,所述过渡层为cr层,所述梯度过渡层为cr/wc复合层。

31.在一些实施方案中,所述类金刚石薄膜的厚度为1.2~3μm。

32.在一些实施方案中,所述对二甲苯二聚体有机薄膜的厚度为1.5~5μm。

33.进一步地,所述过渡层的厚度为100~600nm。

34.进一步地,所述梯度过渡层的厚度为200~800nm。

35.在一些实施方案中,所述耐腐蚀的复合碳基涂层的厚度为3~8μm。

36.本发明的复合碳基涂层包括过渡层、梯度过渡层和非晶碳基薄膜功能层,有机高分子涂层(即对二甲苯二聚体有机薄膜)能够有效封堵非晶碳基薄膜的微缺陷并基本不改变原有涂层的高硬耐磨优点。

37.本发明实施例的另一个方面提供的一种耐腐蚀的复合碳基涂层的制备方法包括:

38.在基体表面沉积形成类金刚石薄膜;

39.以及,采用化学气相沉积技术,在所述类金刚石薄膜表面形成对二甲苯二聚体有机薄膜,获得耐腐蚀的复合碳基涂层。

40.在一些实施方案中,所述制备方法具体包括:

41.(1)以cr靶为靶材,对基体施加负偏压,在基体上溅射过渡层;

42.(2)以wc靶、cr靶为靶材,在所述过渡层上形成梯度过渡层;

43.(3)以c2h为工作2气体,过高偏压电离c2h2气体形成类金刚石薄膜;

44.(4)在真空环境中,使对二甲苯二聚体单体升华,升华温度80~140℃,气化后于650~710℃的高温下裂解,裂解后的气态单体聚合成膜,制得对二甲苯二聚体有机薄膜。

45.在一些实施方案中,步骤(1)中,溅射过渡层采用的工艺条件包括:采用的保护性气体的流量为100~300sccm,偏压为-50~-100v,靶功率为3~8kw,溅射时间为10~40min,过渡层的厚度为100~600nm。

46.在一些实施方案中,在进行步骤(1)之前,还包括:先抽真空至真空优于3

×

10-3

pa,打开离子源,加热灯丝至40~60a,通入保护性气体流量20~50sccm,在-100v~-400v的偏压下对基体进行刻蚀清洗,刻蚀时间为20~60min。

47.进一步地,在进行步骤(1)之前,还包括:对基体表面进行预处理,所述预处理包括除油除水处理。其中表面除油除水处理是将零件放至石油醚、丙酮、乙醇中依次清洗最后用氮气吹干。

48.在一些实施方案中,步骤(2)具体包括:打开wc靶材,并逐渐增大wc靶材功率至3~6kw,同时逐渐减小cr靶材功率至0,形成梯度过渡层,采用的保护性气体的流量为100~300sccm,偏压为-50~-100v,时间为20~60min,梯度过渡层的厚度为200~800nm。

49.在一些实施方案中,步骤(3)中,采用的工艺条件包括:c2h2气体流量为250~500sccm,偏压为-600~-800v,沉积时间为60~120min,类金刚石薄膜的厚度为1.2~3μm。

50.在一些实施方案中,步骤(4)中,采用的工艺条件包括:真空度优于3

×

10-3

pa,镀膜时间为30~90min,对二甲苯二聚体有机薄膜的厚度为1.5~5μm。

51.在一些实施方案中,在进行步骤(4)之前,还包括:对已沉积类金刚石薄膜的基体表面进行预处理,所述预处理包括对已沉积类金刚石薄膜的基体表面用乙醇擦拭干净,氮气吹干。

52.在一些更为典型的具体实施案例之中,本发明的耐腐蚀的复合碳基涂层的制备方法包括以铬靶和wc靶为靶材,ar保护性气体为工作气体,c2h2为反应气体,对基体施加负偏压,对铬靶和wc靶施加靶电流,在基材表面沉积形成dlc涂层,随后利用化学气相沉积技术将一定量的粉末单体对二甲苯二聚体在所述dlc涂层表面制备二甲苯二聚体(pfc)有机涂层。具体的,包括如下步骤:

53.一、采用磁控溅射技术沉积dlc涂层(即前述的类金刚石薄膜),由下述工艺步骤组成:

54.(1)沉积前对零件表面进行预处理。

55.(2)采用hauzer flexicoat 850平台进行沉积dlc涂层,零件装入真空腔室,关闭腔门,抽真空至真空优于3

×

10-3

pa。打开离子源,加热灯丝至40~60a,通入高纯氩气20~50sccm,在-100v~-400v的偏压下对基体进行刻蚀清洗,去除表面附着的灰尘等杂质,刻蚀时间为20~60min。刻蚀完成后打开靶材cr(纯度≥99.9%)溅射过渡层,ar气流量为100~300sccm,偏压为-50~100v,靶功率为3~8kw,溅射时间为10~40min,过渡层厚度为100~600nm。然后打开wc靶材(纯度≥99.9%),并逐渐增大wc靶材功率至3~6kw,同时逐渐减小cr靶材功率至0,形成梯度过渡层,ar气流量为100~300sccm,偏压为-50~100v,时间为20~60min,梯度过渡层厚度为200~800nm。关闭wc靶材,逐渐减小ar气流量至0,同时逐渐增加高纯c2h2气体(纯度≥99.9%)流量至250~500sccm,增加转架偏压至-600~-800v,通过高偏压电离c2h2气体形成dlc涂层,沉积时间为60~120min,dlc涂层厚度为1.2~3μm。镀膜

完成后,随炉冷却至室温然后复压取出。

56.上述在零件表面通过物理气相沉积制备涂层工艺方法中,步骤(1)所述的预处理包括对零部件表面除油除水处理。其中表面除油除水处理是将零件放至石油醚中,丙酮,乙醇中依次清洗最后用氮气吹干。

57.二、采用化学气相技术沉积二甲苯二聚体(pfc)有机涂层,由下述工艺步骤组成:

58.(a)沉积前对已沉积dlc涂层零件表面进行预处理。

59.(b)将已沉积dlc涂层的表面用乙醇擦拭干净吹干后放入cvd腔室,抽真空至真空度优于3

×

10-3

pa,打开蒸发室电源,将一定量的粉末单体对二甲苯二聚体在蒸发室升华,升华温度为80~140℃,气化后进入裂解室,在650~710℃的高温下裂解,裂解后的气态单体进入常温腔体聚合成膜,镀膜时间为30~90min,膜层厚度为1.5~5μm。

60.上述在化学气相技术沉积二甲苯二聚体(pfc)有机涂层工艺方法中,步骤(1)所述的预处理包括对涂层表面用乙醇擦拭干净,氮气吹干。

61.本发明实施例的另一个方面还提供了所述耐腐蚀的复合碳基涂层于金属防护领域中的应用。

62.综上所述,本发明的复合碳基涂层使基体材料的防护既达到了良好的硬度、摩擦等物理性能又具有优异的耐腐蚀性能。

63.下面通过具体实施例及附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.实施例1

65.本实施例中,在316样品制备上述pfc/dlc复合涂层。

66.一、采用物理气相沉积在316样品表面制备碳基涂层(dlc)的工艺步骤为:

67.(1)将样品放至石油醚中擦洗去除表面油污后放入丙酮中超声清洗15分钟,随后在无水乙醇中超声清洗15分钟,最后取出用氮气吹干;

68.(2)偏压反溅射清洗

69.将步骤(1)处理后的样品装入磁控溅射腔体,抽真空至真空优于3

×

10-3

pa;打开离子源,加热灯丝至40a,通入高纯氩气20sccm,基体施加负偏压,在-200v的偏压下对基体进行刻蚀清洗,去除表面附着的灰尘等杂质,刻蚀时间为20min;

70.(3)沉积cr过渡层

71.以纯度大于或等于99.9%的金属cr为靶材,刻蚀完成后打开靶材cr(纯度≥99.9%)溅射过渡层,ar气流量为100sccm,偏压为-50v,靶功率为3kw,溅射时间为10min,厚度为100nm;

72.(4)沉积dlc涂层

73.打开wc靶材(纯度≥99.9%),并逐渐增大wc靶材功率至3kw,同时逐渐减小cr靶材功率至0,形成梯度过渡层,ar气流量为100sccm,偏压为-50v,时间为20min,厚度为200nm。关闭wc靶材,逐渐减小ar气流量至0,同时逐渐增加高纯c2h2气体(纯度≥99.9%)流量至250sccm,增加转架偏压至-600v,通过高偏压电离c2h2气体形成dlc涂层,沉积时间为60min,涂层厚度为1.2μm。镀膜完成后,随炉冷却至室温然后复压取出。

74.二、采用化学气相沉积在已镀dlc的样品上制备二甲苯二聚体(pfc)有机涂层的工艺步骤为:

75.(1)将镀了dlc涂层的样品表面用乙醇擦拭干净,氮气吹干;

76.(2)沉积二甲苯二聚体(pfc)有机涂层

77.将步骤(1)处理后的样放入cvd腔室,抽真空至真空度优于3

×

10-3

pa,打开蒸发室电源,将一定量的粉末单体对二甲苯二聚体在蒸发室升华,升华温度为80℃,气化后进入裂解室,在650℃的高温下裂解,裂解后的气态单体进入常温腔体聚合成膜,镀膜时间为30min,真空环境下冷却至100℃以下,放气至大气压,开腔出炉,在样品表面得到二甲苯二聚体(pfc)有机涂层,膜层厚度为1.5μm。

78.图1是本发明实施例1中pfc/dlc复合涂层的截面形貌;从基体1向表面依次为过渡层2、梯度过渡层3、非晶碳基薄膜(即类金刚石薄膜)4、有机碳基薄膜(即对二甲苯二聚体(pfc))5。

79.实施例2

80.基体材料为8cr4mo4v的轴承,在其表面制备上述pfc/dlc复合涂层。

81.一、采用物理气相沉积在轴承表面制备碳基涂层(dlc)的工艺步骤为:

82.(1)利用实施例1的物理气相沉积步骤(1)方法对轴承环进行镀前处理;

83.(2)偏压反溅射清洗

84.将步骤(1)处理后的样品装入磁控溅射腔体,抽真空至真空优于3

×

10-3

pa;打开离子源,加热灯丝至50a,通入高纯氩气30sccm,基体施加负偏压,在-400v的偏压下对基体进行刻蚀清洗,去除表面附着的灰尘等杂质,刻蚀时间为40min;

85.(3)沉积cr过渡层

86.以纯度大于或等于99.9%的金属cr为靶材,刻蚀完成后打开靶材cr(纯度≥99.9%)溅射过渡层,ar气流量为200sccm,偏压为-80v,靶功率为6kw,溅射时间为30min,厚度为350nm;

87.(4)沉积dlc涂层

88.打开wc靶材(纯度≥99.9%),并逐渐增大wc靶材功率至4.5kw,同时逐渐减小cr靶材功率至0,形成梯度过渡层,ar气流量为200sccm,偏压为-80v,时间为40min,厚度为550nm。关闭wc靶,逐渐减小ar气流量至0,同时逐渐增加高纯c2h2气体(纯度≥99.9%)流量至380sccm,增加转架偏压至-700v,通过高偏压电离c2h2气体形成dlc涂层,沉积时间为90min,涂层厚度为1.8μm。镀膜完成后,随炉冷却至室温然后复压取出。

89.二、采用化学气相沉积在已镀dlc的样品上制备二甲苯二聚体(pfc)有机涂层的工艺步骤为:

90.(1)将镀了dlc涂层的样品表面用乙醇擦拭干净,氮气吹干;

91.(2)沉积二甲苯二聚体(pfc)有机涂层

92.将步骤(1)处理后的样放入cvd腔室,抽真空至真空度优于3

×

10-3

pa,打开蒸发室电源,将一定量的粉末单体对二甲苯二聚体在蒸发室升华,升华温度为110℃,气化后进入裂解室,在680℃的高温下裂解,裂解后的气态单体进入常温腔体聚合成膜,镀膜时间为60min,真空环境下冷却至100℃以下,放气至大气压,开腔出炉,在阀芯表面得到二甲苯二聚体(pfc)有机涂层。膜层厚度为3.5μm。

93.采用umt-3多功能摩擦磨损试验机对该复合涂层在大气环境下的摩擦磨损寿命进行评价。具体方法为:采用复合涂层样和摩擦配副相互往复滑动方式,滑动频率分别为5hz,载荷为15n,环境温度(25

±

3)℃,相对湿度(75

±

5)%,φ=6mm的钢球球作为摩擦配副。摩擦系数随滑动时间的变化关系如图2中的fc曲线所示,平均摩擦平均摩擦系数低于0.15。测试结果表明:复合涂层在大气环境下均未失效,表现出较低的摩擦系数。

94.实施例3

95.基体材料为8cr4mo4v的样品,在其表面制备上述pfc/dlc复合涂层。

96.一、采用物理气相沉积在8cr4mo4v样品表面制备碳基涂层(dlc)的工艺步骤为:

97.(1)利用实施例1中物理气相沉积步骤(1)方法对样品进行镀前处理;

98.(2)偏压反溅射清洗

99.将步骤(1)处理后的样品装入磁控溅射腔体,抽真空至真空优于3

×

10-3

pa;打开离子源,加热灯丝至60a,通入高纯氩气为50sccm,基体施加负偏压,在-100v的偏压下对基体进行刻蚀清洗,去除表面附着的灰尘等杂质,刻蚀时间为60min;

100.(3)沉积cr过渡层

101.以纯度大于或等于99.9%的金属cr为靶材,刻蚀完成后打开靶材cr(纯度≥99.9%)溅射过渡层,ar气流量为300sccm,偏压为-100v,靶功率为8kw,溅射时间为40min,厚度为600nm;

102.(4)沉积dlc涂层

103.打开wc靶材(纯度≥99.9%),并逐渐增大wc靶材功率至6kw,同时逐渐减小cr靶材功率至0,形成梯度过渡层,ar气流量为300sccm,偏压为-100v,时间为60min,厚度为800nm。关闭wc靶,逐渐减小ar气流量至0,同时逐渐增加高纯c2h2气体(纯度≥99.9%)流量至500sccm,增加转架偏压至-800v,通过高偏压电离c2h2气体形成dlc涂层,沉积时间为120min,涂层厚度为3μm。镀膜完成后,随炉冷却至室温然后复压取出。

104.二、采用化学气相沉积在已镀dlc的样品芯制备二甲苯二聚体(pfc)有机涂层的工艺步骤为:

105.(1)利用实施例1中化学气相沉积步骤(1)方法对轴承环进行镀前处理;

106.(2)沉积二甲苯二聚体(pfc)有机涂层

107.将步骤(1)处理后的样放入cvd腔室,抽真空至真空度优于3

×

10-3

pa,打开蒸发室电源,将一定量的粉末单体对二甲苯二聚体在蒸发室升华,升华温度为140℃,气化后进入裂解室,在710℃的高温下裂解,裂解后的气态单体进入常温腔体聚合成膜,镀膜时间为90min,真空环境下冷却至100℃以下,放气至大气压,开腔出炉,在样品表面得到二甲苯二聚体(pfc)有机涂层,膜层厚度为5μm。

108.采用循环盐雾腐蚀设备对基材和涂层做了48h、600h中性盐雾腐蚀腐试验,环境为5%nacl溶液,温度为35℃,试验后样品表面宏观状态图3a-图3c所示,其中,图3a为基体盐雾48h后表面状态图,结果表明基体表面出现明显腐蚀;图3b为涂层盐雾48h后表面状态图,结果表明涂层表面48h状态良好;图3c为涂层盐雾600h后表面状态图,结果表明涂层表面600h后依然未出现锈斑。

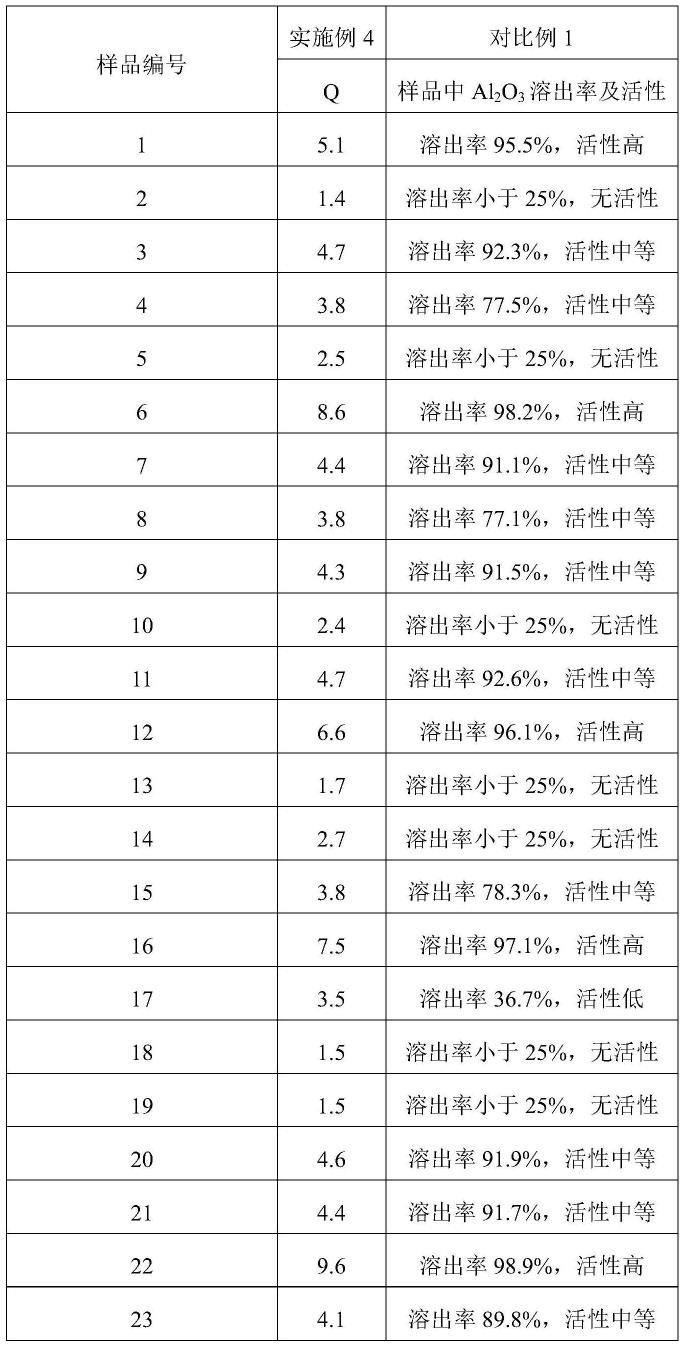

109.对比例1

110.按实施例1中的步骤一在316样品制备dlc涂层,不包含pfc涂层。

111.采用umt-3多功能摩擦磨损试验机对该dlc涂层在大气环境下的摩擦磨损寿命进行评价。具体方法为:采用dlc涂层样和摩擦配副相互往复滑动方式,滑动频率分别为5hz,载荷为15n,环境温度(25

±

3)℃,相对湿度(75

±

5)%,φ=6mm的钢球球作为摩擦配副。摩擦系数随滑动时间的变化关系如图4中的fc曲线所示,平均摩擦平均摩擦系数约为0.13。

112.采用循环盐雾腐蚀设备对dlc涂层样品做了48h中性盐雾腐蚀腐试验,环境为5%nacl溶液,温度为35℃,试验后样品表面宏观状态图5所示,结果表明dlc涂层样品表面48h后出现少量锈斑。

113.综上所述,本发明提供的耐腐蚀的复合碳基涂层在具有优良硬度、摩擦等物理性能的碳基薄膜(dlc)基础上增加cvd沉积的对二甲苯二聚体(pfc)有机涂层,使基体材料的防护既达到了良好的硬度、摩擦等物理性能又具有优异的耐腐蚀性能。

114.本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

115.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

116.尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。