1.本技术涉及回火技术领域,尤其是涉及一种弹簧连续式回火炉及其回火工艺。

背景技术:

2.回火是工件淬硬冷却后,加热到ac1以下的某一温度,保温一定时间,然后于冷却介质下冷却到室温的热处理工艺,其目的主要是:消除工件淬火时产生的残留应力,防止变形和开裂;调整工件的硬度、强度、塑性和韧性,达到使用性能要求;稳定组织与尺寸,保证精度;改善和提高加工性能。

3.现常规回火工序,常使用的井式回火炉在进行多次回火过程中,需要进行周期性的加热和冷却,而消耗的内能皆大都消耗于大气中,内能难以回收,以造成能量的浪费。

技术实现要素:

4.为了提高对回火炉回火时内能的利用率,本技术提供一种弹簧连续式回火炉及其回火工艺。

5.本技术提供的一种弹簧连续式回火炉及其回火工艺采用如下的技术方案:第一方面:一种弹簧连续式回火炉,包括若干相邻设置的炉体,所述炉体内设置有装纳工件的容纳腔,所述炉体的所述容纳腔侧壁包括内侧壁和将所述内侧壁包裹的外侧壁,所述内侧壁上设置有加热电阻,所述外侧壁呈中空设置形成装有加热油的热油腔,各所述炉体的所述热油腔皆相通设置,且各所述炉体之间设置有隔热层,所述外侧壁外设置有用于控制加热油移动至各所述炉体的所述热油腔内的油路调节结构。

6.通过采用上述技术方案,将各炉体通过隔热层相互隔离,以减少各炉体之间温度变化产生的相互影响,将炉体容纳腔的侧壁分为内侧壁和外侧壁,内侧壁设置加热电阻为工件回火提供稳定的加热源;各外侧壁内设置的热油腔相互连通,使得加热油能够通过油路调节结构于各炉体之间相互转移;当其中一炉体的热油腔充斥加热油进行回火加热毕后,将该炉体内的加热油通过油路调节结构转移至另一炉体内的热油腔内,从而利用油浴中的余温来对另一回火炉中的工件进行回火处理,以提高对内能的利用率,从而减少生产成本;且通过油路调节结构能够使用同一加热介质(加热油)对工件实行多次连续回火。

7.可选的,所述油路调节结构包括设置于所述热油腔内的活塞块和驱动所述活塞块的驱动结构,所述活塞块滑动连接于所述热油腔的侧壁,所述活塞块将所述热油腔分隔为空腔和油腔,各所述炉体之间的所述热油腔通过管道相连通,该管道的连接孔位于所述炉体的底端侧壁,且所述活塞块滑动至紧抵所述炉体底面时将管道的连接孔堵塞。

8.通过采用上述技术方案,通过活塞块将热油腔分隔为空腔和油腔,其中各油腔相互连通,当进行加热油转移时,先启动驱动结构将活塞块朝炉体的底部移动,此时活塞块将油腔内的加热油压入其他炉体的油腔内,且活塞块将连接两炉体热油腔之间的管道堵塞,防止加热油回流,以实现加热油在各炉体的热油腔内转移。

9.可选的,所述驱动结构包括设置于所述外侧壁外的气泵,所述气泵连接有主管道,所述主管道并联有若干支流管道,各所述支流管道分别对应连通各所述炉体的所述外侧壁的所述空腔,所述支流管道上设置有启闭阀。

10.通过采用上述技术方案,设置的气泵为活塞块的提供驱动力,主管道与支流管道的设置以将气泵输出的气体分别压入空腔内,并通过启闭阀的控制以对各支流管道进行分段式的精确控制。

11.可选的,所述空腔侧壁上开设有与外界相通的泄压孔,所述泄压孔上设置有泄压阀,所述空腔侧壁上还开设有可启闭的气压平衡口。

12.通过采用上述技术方案,设置的泄压孔及泄压阀以确保通过气泵驱动活塞块增大空腔的容积时,确保空腔内的气压值稳定,防止其他装有加热油的炉体内加热油的回流,起到安全阀的作用;设置的气压平衡孔的作用主要是在加热油流入炉体的油腔内、空腔容积减少时,气体的排出,使得加热油能够快速流入炉体的热油腔内。

13.可选的,所述油路调节结构包括与所述油腔通过管道相连通的预热箱、与所述预热箱通过管道相连通的储油箱,所述储油箱同时与所述油腔通过管道相连通,所述油箱于所述油腔之间的管道串联有油烟分离器,各管道的连接处皆串联有启闭阀。

14.通过采用上述技术方案,设置的预热箱可将加热油于其内进行加热至回火温度后再流入油腔内,起到预热作用;储油箱为油腔提供及补偿加热油;设置的油烟分离器以将油腔内因高温而产生的油烟进行分离。

15.可选的,所述空腔侧壁设置有用于限制所述活塞块滑动范围的挡板,所述挡板将所述空腔分隔出缓冲区。

16.通过采用上述技术方案,通过挡板从空腔中分离出缓冲区,缓冲区作为气体的暂存腔,起到缓冲的作用。

17.可选的,所述外侧壁的横截面呈网格状设置,所述内侧壁紧抵于所述外侧壁的网格孔内,各所述外侧壁的所述热油腔横截面也成网格状设置。

18.通过采用上述技术方案,外侧壁及热油腔的横截面呈网格状设置,使加热油能够通过形成的网格状通路,让各内侧壁内的工件受热更加均匀。

19.可选的,所述容纳腔内设置有弹簧工装,所述弹簧工装呈长条状并可拆卸连接于所述炉体的内底面,弹簧同轴套设于所述弹簧工装上,所述弹簧工装包括若干限位块和间隔块,各所述限位块与各所述间隔块相互交错并可拆卸连接,所述间隔块上设置有用于将两弹簧分隔的伸缩结构。

20.通过采用上述技术方案,将若干弹簧同轴套设至弹簧工装上,弹簧工装在安装于容纳槽内,间隔块上设置有伸缩结构,通过伸缩结构以将套设于弹簧工装上的若干弹簧一一进行分隔,从而限制弹簧在回火过程的形变,并减少在弹簧回火过程中因为弹簧的叠加压力而造成的形变。

21.可选的,所述伸缩结构包括沿所述间隔块径向开设的滑动通槽,所述滑动通槽内滑动连接有滑片,所述滑动通槽朝向所述间隔块外侧的孔端处固定设置有复位弹簧,所述滑片固定连接于所述复位弹簧远离所述间隔块外侧的一端,所述限位块与所述间隔块呈环形设置且同轴设置,所述炉体内底面可拆卸连接有呈长条状的抵杆,所述抵杆与所述弹簧工装同轴设置并紧抵于各所述滑片上。

22.通过采用上述技术方案,通过装配设置的滑片和滑动通槽,使得滑片能够沿滑动通槽实现滑动伸缩,当滑片受到抵杆挤压时,滑片向弹簧工装的外侧移动将两相邻的弹簧分隔开来并进行限位,使每个弹簧能够有独立加热空间;当弹簧工装从抵杆上取出时,滑片在复位弹簧的作用下复位,滑片缩回间隔块内。

23.第二方面:一种弹簧连续式回火工艺,包括以下步骤:s1:将弹簧安装于工装上,并置于至少两回火炉内;s2:于回火炉内加入预热热油进行油浴加热;s3:加热并保温一定温度后,将回火炉内的加热油抽离至另一回火炉进行加热,使此回火炉内的弹簧自然冷却;s4:待回火炉中的弹簧冷却后,再将另一回火炉的加热油抽离至此回火炉内进行二次回火;s5:反复s3-s4,直至弹簧回火完毕;s6:打开回火炉端盖,取出弹簧。

24.通过采用上述技术方案,将弹簧置于回火炉内后,通过油浴的方式作为内能存储的介质,并通过将介质的转移以实现对介质热能的利用,从而减少回火过程中对热能的浪费。

25.综上所述,本技术至少包括以下一种有益技术效果:1、通过设置油路调节结构和热油腔,两者配合实现了两炉体之间油浴是的热油交换,实现周期性热油交互,使得加热油内存储的内能时刻处于对弹簧的回火状态,提高炉体回火时内能的利用率;2、设置的弹簧工装将每个弹簧独立分隔开来并对弹簧进行限位,以控制弹簧在回火过程中的形变在要求范围内。

附图说明

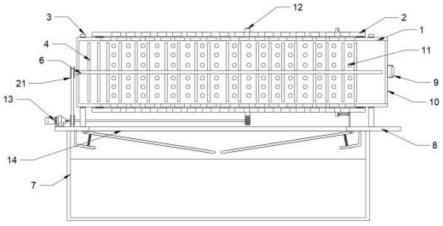

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的结构剖视图。

28.图3是本技术实施例的控制回路图。

29.图4是本技术实施例的结构的侧视图。

30.图5是本技术实施例的弹簧工装的结构示意图。

31.附图标记说明:1、炉体;2、容纳腔;3、内侧壁;4、外侧壁;5、热油腔;501、空腔;502、油腔;6、隔热层;7、油路调节结构;701、活塞块;702、驱动结构;7021、气泵;7022、主管道;7023、支流管道;8、泄压孔;9、气压平衡口;10、泄压阀;11、预热箱;12、储油箱;13、油烟分离器;14、挡板;15、弹簧工装;1501、限位块;1502、间隔块;1503、伸缩结构;15031、滑动通槽;15032、滑片;15033、复位弹簧;15034、抵杆。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种弹簧连续式回火炉。参照图1,一种弹簧连续式回火炉包括两相邻设置的炉体1,两炉体1之间通过隔热层6分隔,炉体1呈长方体状设置并竖直摆设,其呈开盖炉式设置,炉体1内竖直开设有四个规格相同并用于装纳工件的矩形容纳腔2,炉体1的容纳腔2侧壁包括呈回字形的内侧壁3和将各内侧壁3完全包裹的外侧壁4,外侧壁4的横截面整体呈田字形,内侧壁3朝向容纳腔2侧上设置有若干加热电阻;参照图1、图2和图3,外侧壁4抽壳、呈中空设置,形成装有加热油的热油腔5,各炉体1的热油腔5皆通过管道相通设置,外侧壁4上设置有用于控制加热油移动至各炉体1的热油腔5内的油路调节结构7,油路调节结构7包括设置于热油腔5内的活塞块701和驱动活塞块701的驱动结构702,活塞块701呈水平设置,其的横截面形状与热油腔5的横截面相对应,活塞块701沿竖直方向滑动连接于热油腔5的侧壁,并将热油腔5分隔为空腔501和油腔502,其中上部腔为空腔501,下部腔为油腔502,加热油位于油腔502内,两炉体1之间的油腔502通过管道相连通,该管道的连接孔位于炉体1的底端侧壁处,当活塞块701滑动并紧抵炉体1底面时,活塞块701将管道的连接孔堵塞。

34.空腔501侧壁设置有用于限制活塞块701滑动范围的环形挡板14,挡板14将空腔501的上部分分隔出缓冲区。

35.参照图2、图3和图4,驱动结构702包括设置于外侧壁4外的气泵7021,气泵7021的附带气罐出气口连通有主管道7022,主管道7022并联有两支流管道7023,各支流管道7023分别对应连通于两炉体1的外侧壁4的空腔501内,连接口位于缓冲区侧壁上,支流管道7023上均设置有启闭阀,空腔501的缓冲区侧壁上开设有与外界相通的泄压孔8,泄压孔8上设置有泄压阀10,空腔501侧壁上还开设有可启闭的气压平衡口9。

36.油路调节结构7还包括与油腔502通过管道相连通的预热箱11、与预热箱11通过管道相连通的储油箱12,储油箱12同时与油腔502通过管道相连通,油箱于油腔502之间的管道串联有油烟分离器13,各管道的连接处皆串联有启闭阀。

37.参照图2和图5,炉体1的容纳腔2底面上可拆卸连接有呈长条状的抵杆15034,抵杆15034竖直设置且其顶端呈圆顶状,容纳腔2内设置有呈空心的弹簧工装15,弹簧工装15呈长条状并可拆卸连接于炉体1的内底面,且弹簧工装15同轴套设于抵杆15034的外侧,弹簧同轴套设于弹簧工装15上。

38.弹簧工装15由若干呈环形的限位块1501和呈环形的间隔块1502组成,各限位块1501与各间隔块1502相互交错并可拆卸连接,间隔块1502上设置有用于将两弹簧分隔的伸缩结构1503。

39.伸缩结构1503包括沿间隔块1502径向开设的滑动通槽15031,滑动通槽15031内滑动连接有滑片15032,滑动通槽15031朝向间隔块1502外侧的孔端处沿滑动槽开槽方向固定设置有复位弹簧15033,滑片15032固定连接于复位弹簧15033远离间隔块1502外侧的一端,抵杆15034与弹簧工装15同轴设置并紧抵于各滑片15032上。

40.通过上述设置,将抵杆15034先固定于容纳腔2的底部,再将预先套设有若干规格相同弹簧的弹簧工装15套设于抵杆15034上,在弹簧工装15套设过程中,通过抵杆15034对滑片15032的挤压,使滑片15032部分挤出间隔块1502,并挤入两弹簧之间的间隙,将位于上方的弹簧上抬,将每个弹簧都独立开来。

41.本技术实施例一种弹簧连续式回火炉的实施原理为:将弹簧置于弹簧工装15上,

再将弹簧工装15安装于炉体1的容纳腔2内,闭合端盖后,将预热后的加热油通入炉体1的油腔502内进行对弹簧进行加热回火处理。

42.本技术实施例公开一种弹簧连续式回火工艺,其包括以下步骤:s1:将弹簧安装于若干工装上,将工装分别安装于两回火炉的容纳腔2内;s2:对加热油进行加热,至指定温度后将热油压至一回火炉的油腔502内;s3:加热并保温一定温度后,将回火炉内的加热油抽离至另一回火炉进行加热,对另一回火炉内的弹簧进行回火处理,使此回火炉内的弹簧自然冷却;s4:待回火炉中的弹簧冷却后,再将另一回火炉的加热油抽离至此回火炉内进行二次回火;s5:反复s3-s4,直至弹簧多次回火完毕;s6:打开回火炉端盖,取出弹簧。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。