一种降低x65管线钢冲击断口分离比例的方法

技术领域

1.本发明属于金属材料的制备领域,具体是一种降低x65管线钢冲击断口分离比例的方法。

背景技术:

2.随着时代的发展,工业科技的不断进步更新,石油、天然气等一些能源资源使用量越来越大,因而其运输安全、使用寿命等问题也越来越引起大家的关注。管道运输具有运输效率高,成本低的特点,管道使用各项性能指标要求也更加苛刻。

3.检验x65管线钢强度、塑性常采用拉伸实验、夏比冲击实验、落锤冲击实验和冷弯实验等方法进行评价;在检验过程其冲击断口处往往会出现分离现象,这样一方面导致管线钢的韧脆转变温度降低,在低温环境下使用,沿断口分离方向裂纹扩展更容易,一旦起裂,裂纹较深长度较大。另一方面降低了管道的承载能力,减少管线钢使用寿命,对于管线钢危害较为严重。

4.在专利cn 102899450 a公开了“一种解决断口试样分离现象的方法”主要通电炉冶炼、lf vd精炼、浇铸及最终钢板堆垛缓冷的方式来降低钢板内应力、成分偏析,解决断口分离的方法,适用除了含cu钢以外其他钢种,主要应用于船板钢等结构钢种;该方法主要应用于产品形态为钢板的钢种,不包括卷板产品存在的断口分离问题,并且,其工艺步骤较多。

技术实现要素:

5.解决的技术问题

6.针对现有技术的不足,本发明提供了一种降低x65管线钢冲击断口分离比例的方法,解决现有背景技术中提到的问题。

7.技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:

9.一种降低x65管线钢冲击断口分离比例的方法,包括如下步骤:

10.s1、铁水预处理,采用搅拌法脱硫,借助搅拌头带动脱硫剂与铁水充分接触,完成对铁水和脱硫剂的搅拌混合处理;

11.s2、转炉,将脱硫后的铁水倒入转炉内进行冶炼,顶底复合吹转炉;

12.s3、lf精炼,精炼采用lf钢包精炼,采用全程控铝,并对冶炼后的铁水进行造渣,采用石灰、复合精炼剂,纯钙线喂线1-2米/t钢,喂线底吹搅拌强度控制,保证钢水液面不裸露;

13.s4、连铸,将精炼后的铁水进行浇铸,采用双流板坯连铸机进行恒速浇铸;

14.s5、热连轧,对浇铸后的铁料采用七辊热连轧轧机进行轧制,在粗轧工序中采用高温大压下量的方式。

15.优选的,在所述s1中,铁水的原料成分中:p含量≤0.100%,s含量≤0.050%,同时

铁水温度≥1330℃,同时使用到的废钢不采用含cu、cr、ni较高的合金元素以及pb、sn、sb等有害元素的钢种。

16.优选的,在所述s1中,在进行搅拌处理时,将浇注耐火材料并经过烘烤的十字形搅拌头,完全浸入铁水包熔池候,借其旋转产生的漩涡,使脱硫粉剂与铁水充分接触反应,该脱硫剂可采用cao-caf2系脱硫剂;

17.其特点为:动力学条件优越,有利于采用廉价的脱硫剂如cao,脱硫效果比较稳定,效率高(脱硫到≤0.005%),脱硫剂消耗少。

18.优选的,在所述s2中,经铁水预处理后s≤0.003%,碱度控制在3.0以上,转炉终点控制:终点c≤0.06%,终点p≤0.015%,s≤0.020%,严格控制下渣量,下渣量小于50mm。

19.优选的,在所述s3中,全程控铝后保证al≥0.020%。

20.优选的,在所述s3中,lf造渣时萤石吨钢使用量不超过0.6kg,精炼白渣的碱度r≥7.0,保持时间不小于20min。

21.优选的,在所述s4中,浇注过程中拉速控制在0.9m/min-1.20m/min,同时过热度控制在10-25℃范围内。

22.优选的,在所述s5中,进行压轧时的加热温度为1230~1280℃,保温时间为300~340min,在粗轧工序采用高温大压下量的方式,尽可能将钢中中心偏析c、s、p、mn等元素进行二次扩散,为其提供优良的热力学和动力学条件,减轻原始板坯中心偏析程度。

23.优选的,在所述s5中,在轧制工艺中,在粗轧压下量为80%-85%。

24.优选的,在所述s5中,将粗轧模式由1 5调整到1 3模式,精轧温度提高40℃,其中,1 5模式为r1粗轧机架轧制1个道次、r2粗轧机架轧制5个道次;执行r1和r2粗轧机全道次除鳞操作;

25.断口分离现象随着材料中心偏析严重而比例增高;本发明采用七辊热连轧轧机进行轧制,通过粗轧大压下下量和轧制温度的控制,使材料中心偏析元素充分扩散,减少聚集行为,通过调整热连轧轧制工艺(粗轧模式、精轧进出口温度)来降低x65实验钢冲击断口分离的比例。

26.综上所述,本发明包括以下至少一种有益技术效果:

27.本发明通过冶炼工艺来控制钢中夹杂物和有害元素;通过连铸冷却水流量调节降低连铸坯中心偏析现象;主要通过控制轧制模式(采用大压下量1 3模式)、提高轧制温度热轧工艺参数来调整热轧卷c、s、mn一些合金元素中心偏聚,以此来降低冲击断口分离比例,最终,x65管线钢冲击断口分离比例由原来80%降低到3%以下。

附图说明

28.图1是本发明的实施前前冲击断口形貌图;

29.图2是本发明的实施前组织中心偏析金相图;

30.图3是本发明的实施后冲击断口形貌图;

31.图4是本发明的实施后组织中心偏析金相图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

33.一种降低x65管线钢冲击断口分离比例的方法,包括如下步骤:

34.s1、铁水预处理,采用搅拌法脱硫,借助搅拌头带动脱硫剂与铁水充分接触,其中,铁水的原料成分中:p含量≤0.100%,s含量≤0.050%,同时铁水温度≥1330℃;在进行搅拌处理时,将浇注耐火材料并经过烘烤的十字形搅拌头,完全浸入铁水包熔池候,借其旋转产生的漩涡,使脱硫粉剂与铁水充分接触反应,该脱硫剂可采用cao-caf2系脱硫剂;

35.s2、转炉,将脱硫后的铁水倒入转炉内进行冶炼;其中,经铁水预处理后s≤0.003%,碱度控制在3.0以上,转炉终点控制:终点c≤0.06%,终点p≤0.015%,s≤0.020%,严格控制下渣量,下渣量小于50mm;

36.s3、lf精炼,精炼采用lf钢包精炼,采用全程控铝,并对冶炼后的铁水进行造渣,采用石灰、复合精炼剂;其中,全程控铝后保证al≥0.020%;lf造渣时萤石吨钢使用量不超过0.6kg,精炼白渣的碱度r≥7.0,保持时间不小于20min。

37.s4、连铸,将精炼后的铁水进行浇铸,采用双流板坯连铸机进行恒速浇铸;浇注过程中拉速控制在0.9m/min,同时过热度控制在10℃;

38.s5、热连轧,对浇铸后的铁料采用七辊热连轧轧机进行轧制,在粗轧工序中采用高温大压下量的方式;在轧制工艺中,在粗轧压下量为80%-85%;将粗轧模式由1 5调整到1 3模式,精轧温度提高40℃,其中,1 5模式为r1粗轧机架轧制1个道次、r2粗轧机架轧制5个道次;执行r1和r2粗轧机全道次除鳞操作。

39.其特点和具体工艺步骤如下:

40.1)原料:铁水成分中p含量≤0.100%,s含量≤0.050%,铁水温度≥1330℃;废钢不采用含cu、cr、ni较高的合金元素以及pb、sn、sb等有害元素的钢种。

41.2)冶炼:经铁水预处理s≤0.003%,带入转炉渣量小;碱度控制在3.0以上,转炉终点控制:终点[c]≤0.06%,终点[p]≤0.015%,[s]≤0.020%,严格控制下渣量,下渣量小于50mm。精炼采用lf钢包精炼,采用全程控铝,保证全程[alt]≥0.020%。lf造渣采用石灰、复合精炼剂,萤石吨钢使用量不超过0.6kg。精炼白渣(碱度r≥7.0)保持时间不小于20min。纯钙线喂线1-2米/t钢,喂线底吹搅拌强度控制,保证钢水液面不裸露。

[0042]

3)连铸:浇铸采用双流板坯连铸机,浇注过程中拉速控制在0.9m/min-1.20m/min,采用恒速浇铸;过热度控制在10-25℃范围内。

[0043]

4)热连轧:断口分离现象随着材料中心偏析严重而比例增高;本发明采用7辊热连轧轧机进行轧制,通过粗轧大压下下量和轧制温度的控制,使材料中心偏析元素充分扩散,减少聚集行为;加热温度1230-1280℃,保温时间为300~340min;轧制工艺,在粗轧工序采用高温大压下量的方式,尽可能将钢中中心偏析c、s、p、mn等元素进行二次扩散,为其提供优良的热力学和动力学条件,减轻原始板坯中心偏析程度;通过调整热连轧轧制工艺(粗轧模式、精轧进出口温度)来降低x65实验钢冲击断口分离的比例。

[0044]

具体的实施过程为:

[0045]

依据gb/t229-2007国家标准进行夏比冲击实验,进而分析断口分离出现比例及形貌观察。因制管焊接工艺采用螺旋埋弧焊,取样方向选择沿轧制方向的45

°

方向,对应制管后的横向取样位,试样尺寸为10mm

×

10mm

×

55mm,冲击试样缺口为v型缺口,深为2.00mm;本发明冲击实验温度为-25℃。

[0046]

本发明实施过程:冶炼经铁水预处理后s≤0.003%,碱度控制在3.0以上,转炉终点控制:终点[c]≤0.06%,终点[p]≤0.015%,[s]≤0.020%,控制下渣量厚度小于50mm。精炼采用lf钢包精炼,冶炼过程采用全程控铝,保证全过程[alt]≥0.020%。lf精炼造渣采用石灰、复合精炼剂、萤石等。精炼造渣后白渣保持时间不小于20min,其碱度r≥7.0。纯钙线喂线1-2米/t钢,喂线底吹搅拌强度控制保证钢水液面不裸露。

[0047]

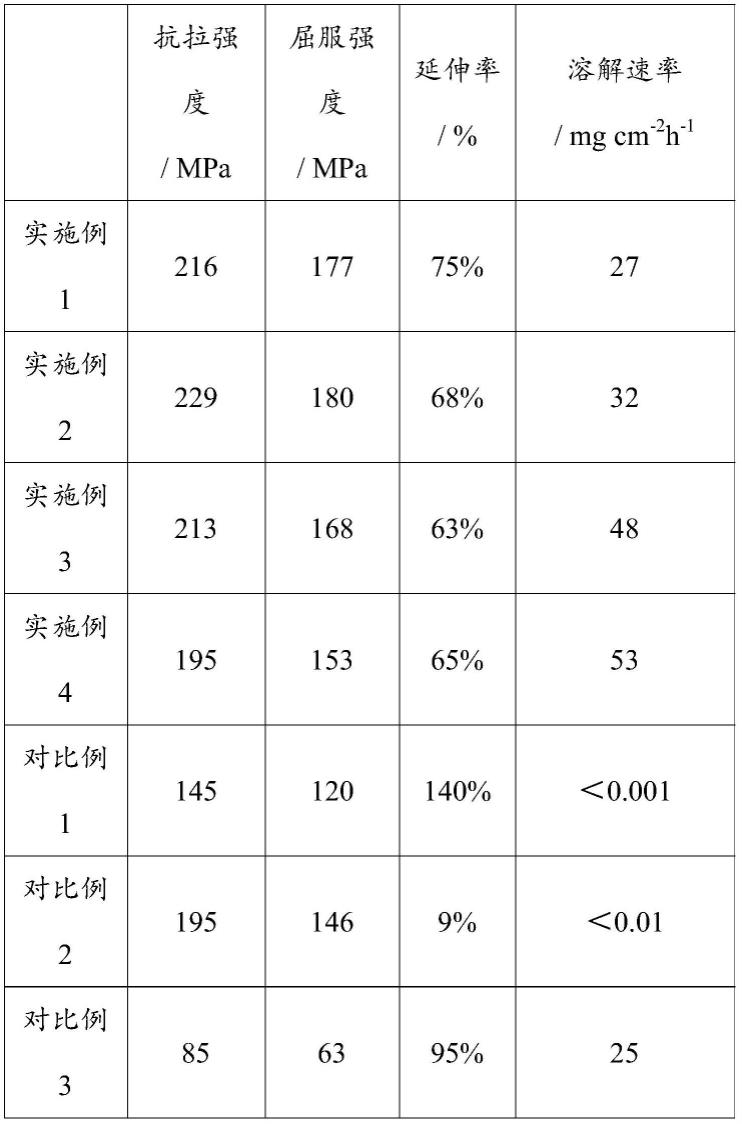

表1、实施例与对比例

[0048][0049][0050]

从上表1可以明显看出,对x65管线钢调整热轧工艺,将粗轧模式由1 5调整到1 3模式,精轧温度提高40℃,平均道次压下量由原来的29%增加到44%,冲击断口很少出现较长、较深的裂纹,断口分比例显著降低。

[0051]

最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。