1.本发明涉及铝锂合金及其热处理技术领域,特别涉及一种铝锂合金及其均匀化热处理工艺。

背景技术:

2.铝锂合金因其轻质高强的特性在航空、航天领域有着巨大的市场前景。在铝锂合金中添加cu元素,会导致铝锂合金增重,但是,可以改善铝锂合金的综合性能,使应用前景更加广阔。随着cu元素含量提高,铸锭的成分偏析加剧,初生相体积分数增加,如何通过合适的均匀化退火较好消除成分偏析并使低熔点相回溶,成为我国铝锂合金开发亟需解决的关键问题。

3.公开号为cn 112831736 a的专利公开了2099铝锂合金的一种双级均匀化退火工艺,较好消除了2099铝锂合金铸锭中的初生相,但是,该技术方案中2099铝锂合金铸锭的cu含量较低,相关热处理制度并不适用于cu含量较高的铝锂合金。

4.公开号为cn 112281035 b的专利公开了一种综合性能优异的合金制备方法,在510℃-530℃进行70-80h的均匀化热处理制度,但是,长时间的高温热处理增加了能源消耗量,进而增加碳排放。

5.公开号为cn 109666830 b的专利公开了一种变形铝锂铜锌合金及其制备方法,在500℃下进行36h的单级均匀化热处理,无法保证均匀化的效果,此外,该专利合金的cu/li比较小,初生相较少,其热处理工艺并不适用于cu/li比较高的铝锂合金。

6.本发明的目的在于针对现有技术的不足,提供一种cu/li比较高的铝锂合金及其均匀化热处理工艺,以获得残留相最少的均火态组织从而改善高cu/li比铝锂合金的综合性能。

技术实现要素:

7.本发明提供了一种铝锂合金及其热处理工艺,目的在于最大程度消除铝锂合金铸锭中的低熔点相,控制残留相的体积分数,获得合金元素均匀分布的均火态组织,改善合金的后续加工性能和综合性能。

8.本发明提供了一种铝锂合金,所述铝锂合金的质量百分比为:cu 3.80-4.40%、li 0.80-1.20%、mg 0.20-0.60%、ag 0.20-0.60%、mn 0.20-0.60%、zr 0.05-0.20%,余量为al和杂质。由于所述合金的cu/li比较高,铸态合金有大量的初生相存在,如图1所示,黑色腐蚀部分为初生相,呈清晰可见的网状,如图2所示,初生相分布于晶界处或枝晶间,其体积分数较高,在合金后续加工时会导致开裂等隐患,因此,需要通过合适的均匀化处理最大限度消除初生相。

9.更进一步的,所述铝锂合金的质量百分比为:cu 3.80-4.20%、li 0.80-1.00%、mg 0.30-0.50%、ag 0.20-0.40%、mn 0.30-0.50%、zr 0.10-0.20%、余量为al和杂质。所述铝锂合金铸态组织中的初生相为复杂的混合相,如图3所示,主要是富cu相,包括t1

(al2culi),θ(al2cu)和tb(al

7.5

cu4li)相等。不同位置初生相的成分不同,同一位置表现出不同衬度的初生相成分也存在差异,由图4-6中箭头所指处的元素含量可知,蜂窝状形貌的初生相富集mg、ag元素,衬度较高且单一的初生相为al-cu相,晶内骨骼状相或粒状相为al-cu相或al-cu-mg-ag相,大尺寸初生相内的深灰色相为富含mn、fe元素的al-cu-fe-mn相。

10.本发明所述铝锂合金中的cu/li比为3.1-5.5,具体的如,3.1、3.4、3.7、4.1、4.5、4.8、5.1、5.5;不同cu/li比对初生相的分布存在影响,cu/li比大于4.0时,倾向于在晶界处生成网状初生相,cu/li比小于等于4.0时,倾向于在枝晶间生成点状或骨骼状初生相;在不同cu/li比的合金中,不同种类初生相的含量不同,如图7所示,当cu/li比大于4.0时,初生相主要为θ(al2cu)相、tb(al

7.5

cu4li)相和t1(al2culi)相,当cu/li比小于等于4.0时,初生相主要是t1(al2culi)相和tb(al

7.5

cu4li)相。

11.本发明中,为使所述高cu/li比铝锂合金铸态组织中复杂的初生相回溶,提供一种均匀化热处理工艺,所述均匀化热处理工艺为双级均匀化热处理,所述双级均匀化热处理包括第一级均匀化热处理和第二级均匀化热处理。

12.本发明所述第一级均匀化处理的加热速率为8-12℃/min,均匀化温度为465-480℃,保温时间为14-18h;当第一级均匀化温度低于465℃时,残留相为低熔点的al-cu相,如图8所示,说明低熔点相回溶不完全,均匀化程度较低;当第一级均匀化温度高于480℃时,合金发生过烧,如图9所示,对合金性能产生严重影响。

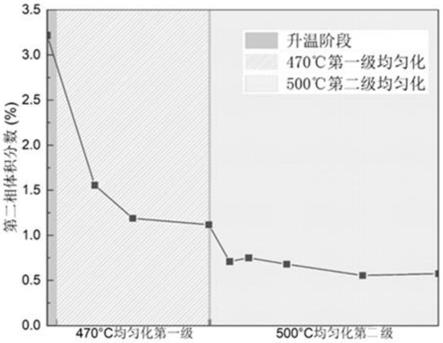

13.进一步的,所述第一级均匀化处理的加热速率为10-12℃/min,均匀化温度为470-475℃,保温时间为16-18h,初生相得到初步回溶,网状相溶解断裂,变为不连续的骨骼状相,在同一均匀化温度下,随着均匀化时长增加,网状相不连续程度增大,残留相体积分数的变化趋势,如图11所示,随着均匀化时间延长,残留相的体积分数逐渐减小至稳定。

14.本发明所述第二级均匀化处理的加热速率为3-5℃/min,均匀化温度为490-505℃,保温时间为20-30h;当第二级均匀化温度低于490℃时,如图12所示,残留相在第二级均匀化处理中基本没有发生变化;当第二级均匀化温度高于505℃时,合金发生过烧,如图13所示,且温度越高,过烧程度越大;当第二级均匀化温度处于490-505℃范围且保温时间大于20h时,所述铝锂合金的低熔点相回溶完全,网状相消失,残留相的体积分数趋于平衡;但是,当第二级均匀化温度处于490-505℃范围且保温时间大于30h时,合金并未得到进一步的均匀化效果。

15.进一步的,所述第二级均匀化加热速率为3-5℃/min,均匀化温度为500-505℃,保温时间为24-27h,经过该均匀化热处理制度处理后,网状相消失,低熔点相基本回溶,残留相的体积分数很小,dsc曲线平滑,合金xrd谱中仅al峰清晰可见,如图21和图22所示,合金均匀化程度极高。

16.进一步的,经所述双级均匀化热处理后,所述铝锂合金中的残留相均为高熔点的al-cu-fe-mn相,残留相均富集fe、mn元素,表明所述铝锂合金铸锭中的低熔点相在均匀化过程中得以最大限度地回溶。

17.进一步的,经所述双级均匀化热处理后,所述铝锂合金中的残留相体积分数不超过0.7%。

18.本发明热处理工艺采用双级均匀化热处理方法,可获得有益效果包括:最大限度地消除铝锂合金铸锭中的低熔点相,控制残留相体积分数在0.7%以内,获得合金元素均匀

分布的均火态组织,保证后续加工的顺利进行。

附图说明

19.图1(a)为本发明实施例9铸态组织的100倍om照片;

20.图1(b)为本发明实施例9铸态组织的500倍om照片;

21.图2为本发明实施例9铸态组织的sem照片;

22.图3为本发明实施例9铸态xrd谱;

23.图4为本发明实施例9铸态晶界处初生相的元素点扫描结果;

24.图5为本发明实施例9铸态晶内球形初生相的元素点扫描结果;

25.图6为本发明实施例9铸态晶内不规则形状初生相的元素点扫描结果;

26.图7(a)为本发明实施例1不同温度的相组成;

27.图7(b)为本发明实施例2不同温度的相组成;

28.图8为本发明对比例6均匀化热处理后的sem照片和残留相的元素点扫描结果;

29.图9为本发明对比例5均匀化热处理后的sem照片和残留相的元素点扫描结果;

30.图10(a)为本发明实施例9未均匀化处理的sem照片;

31.图10(b)为本发明实施例9经过470℃/4h均匀化处理后的sem照片;

32.图10(c)为本发明实施例9经过470℃/16h均匀化处理的sem照片;

33.图10(d)为本发明实施例9经过470℃/16h 500℃/2h均匀化处理的sem照片;

34.图10(e)为本发明实施例9经过470℃/16h 500℃/8h均匀化处理的sem照片;

35.图10(f)为本发明实施例9经过470℃/16h 500℃/24h均匀化处理的sem照片;

36.图11为本发明实施例9均匀化热处理过程中残留相的体积分数变化曲线;

37.图12为本发明对比例7均匀化热处理后的sem照片和残留相的元素点扫描结果;

38.图13为本发明对比例8均匀化热处理后的sem照片和残留相的元素点扫描结果;

39.图14为本发明实施例9的dsc曲线;

40.图15为本发明对比例3均匀化热处理后的sem照片和残留相的元素点扫描结果;

41.图16为本发明实施例1均匀化热处理后晶界处残留相的元素点扫描结果;

42.图17为本发明实施例1均匀化热处理后晶内残留相的元素点扫描结果;

43.图18为本发明实施例2均匀化热处理后晶界处残留相的元素点扫描结果;

44.图19为本发明实施例2均匀化热处理后晶内残留相的元素点扫描结果;

45.图20为本发明实施例9均匀化热处理后晶界处及晶内残留相的元素点扫描结果;

46.图21为本发明实施例9均匀化热处理后的dsc曲线;

47.图22为本发明实施例9均匀化热处理后的xrd谱;

48.图23(a)为实施例5均匀化热处理后的om照片;

49.图23(b)为实施例6均匀化热处理后的om照片;

50.图23(c)为实施例7均匀化热处理后的om照片;

51.图23(d)为实施例8均匀化热处理后的om照片;

52.图24(a)为实施例5均匀化热处理后的sem照片;

53.图24(b)为实施例6均匀化热处理后的sem照片;

54.图24(c)为实施例7均匀化热处理后的sem照片;

55.图24(d)为实施例8均匀化热处理后的sem照片;

56.图25(a)为实施例1铸态组织的sem照片;

57.图25(b)为实施例2铸态组织的sem照片;

58.图25(c)为实施例3铸态组织的sem照片;

59.图25(d)为实施例4铸态组织的sem照片;

具体实施方式

60.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

61.除非另有定义,本发明中所使用的专业术语与本领域技术人员通常理解含义相同。本发明中所用的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

62.本发明针对现有的问题,提供了一种铝锂合金及其热处理工艺。

63.本技术方案采用原料成本较低的化学成分配比,如表1所示,除cu、li含量有变化外,实施例和对比例中的其它元素含量相同,其中mg为0.40wt.%,ag为0.40wt.%,mn为0.40wt.%,zr为0.10wt.%,余量为al和杂质。

64.表1实施例和对比例的合金元素(wt.%)

65.合金元素culicu/li实施例13.801.003.80实施例24.401.004.40实施例34.100.805.13实施例44.101.203.42实施例54.101.004.10实施例64.101.004.10实施例74.101.004.10实施例84.101.004.10实施例94.101.004.10对比例13.501.003.50对比例24.701.004.70对比例34.100.508.20对比例44.101.502.73对比例54.101.004.10对比例64.101.004.10对比例74.700.509.40对比例83.501.502.33

66.按照表1所述的化学成分配比进行配料、熔炼、氩气保护下浇铸,冷却。

67.铸态合金内存在大量初生相,初生相主要为al-cu相、al-cu-mg-ag相,少部分为al-cu-mn-fe相。初生相分布于晶界和枝晶间,高cu/li比铝锂合金中的初生相更倾向于在

晶界处形成网状相,且体积分数更大,成分偏析更严重,实施例4、实施例1、实施例2和实施例3合金中初生相的体积分数分别为3.54%、3.65%、3.89%和4.23%。

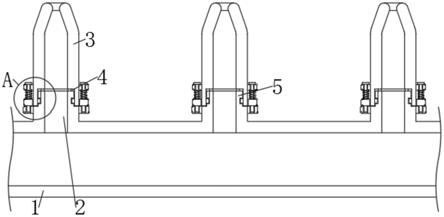

68.表2列出了实施例和对比例的均匀化热处理方案,其中一级均匀化升温速率为10℃/min,二级均匀化升温速率为3℃/min。

69.表2实施例和对比例的热处理方案

[0070][0071]

由实施例5-8可知,经过本发明提供的均匀化热处理工艺后,合金晶界清晰,残留相少,如图24所示,图24(a)-24(d)中残留相的体积分数均小于0.69%。

[0072]

由实施例1和实施例2可知,经过本发明提供的均匀化热处理工艺后,残留相均为富集fe、mn元素的难熔相,如图16-19所示,低熔点的al-cu相和al-cu-mg-ag相基本回溶。

[0073]

由实施例1、实施例4和实施例8可知,当第二级均匀化温度高于490℃且低于505℃时,随着第二级均匀化温度提高,合金残留相的体积分数降低,均匀化程度提高。但当第二

级均匀化温度低于490℃时,合金的低熔点相回溶不完全,对比例7经过470℃/20h 485℃/30h均匀化热处理后,残留相的体积分数为1.21%;当第二级均匀化温度高于505℃时,合金组织发生过烧,对比例8经过470℃/10h 525℃/18h均匀化热处理后,组织内出现黑色复熔球,过烧组织影响合金的成品性能。

[0074]

由实施例1、实施例2和实施例3可知,当第二级均匀化保温时间大于20h时,随着保温时间的增加,合金残留相的体积分数减少,对比例1-3中残留相的体积分数分别为0.68%、0.61%和0.57%。但当第二级均匀化保温时间大于30h时,合金残留相的体积分数未见明显减少,实施例3经过460℃/20h 500℃/30h均匀化热处理后,残留相的体积分数为0.56%。

[0075]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。