一种s30403奥氏体不锈钢焊接接头的焊后热处理工艺

技术领域

1.本发明属于热处理工艺应用技术领域,具体涉及一种s30403奥氏体不锈钢焊接接头的焊后热处理工艺。

背景技术:

2.s30403奥氏体不锈钢在深冷温度下具有较高的强度和优良的低温韧性,是一种不可缺少的低温工程材料。但其具有较高的热膨胀系数和低的热传导系数,在焊接过程中会产生大量的收缩、变形和残余应力。在焊接过程中,当焊接温度冷却到常温时,残余应力以热应力的形式残留在焊接构件中,残余应力对结构的疲劳破坏、抗弯强度和应力腐蚀裂纹都有很大的影响,消除焊接结构中的残余应力一直是工程界关心的问题。目前有效消除残余应力的方法仍为热处理方法,对s30403来说,因晶界析出cr23c6,会降低不锈钢的抗腐蚀性能,而无损于抗腐蚀性能的热处理,又不可能使应力充分消除,因此,在国内外标准中,既不要求也不禁止对s30403进行焊后热处理。针对s30403焊接接头的残余应力热处理去除,在低温使用环境下,既要考虑焊缝及母材热处理后cr23c6的析出造成的晶界腐蚀,也要考虑对低温夏比(v型缺口)吸收能量的影响。

技术实现要素:

3.本发明的目的在于针对现有技术的不足之处,提供一种能相对最大去除残余应力,且不降低焊接接头的耐腐蚀性能和低温韧性的s30403奥氏体不锈钢焊接接头的焊后热处理工艺。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种s30403奥氏体不锈钢焊接接头的焊后热处理工艺,包括以下步骤:

6.1)通过常用的焊接方法对s30403奥氏体不锈钢焊接形成焊接接头,焊接后形成的工件常温入电加热炉,此时炉内温度为常温;

7.2)将电加热炉以65-75℃/h速度升温;

8.3)待工件温度达到300℃后,控制电加热炉以50-60℃/h速度升温;

9.4)待工件温度达到600℃后,开始保温,保温温度为600

±

10℃,保温时间为1.5-2.5h;

10.5)保温结束后,将电加热炉加热单元关闭,工件炉冷降温;

11.6)待工件温度达到250℃后,将电加热炉顶盖移开一部分,加速降温;

12.7)当工件温度达到常温时,出电加热炉。

13.进一步地,所述步骤1)中,电加热炉根据炉内空间大小分区域设置热电偶,所述热电偶与工件点焊固定。

14.进一步地,所述步骤2)中,电加热炉的升温速度为70℃/h。

15.进一步地,所述步骤3)中,电加热炉的升温速度为55℃/h。

16.进一步地,所述步骤1)中常用的焊接方法包括焊条手工钨极气体保护焊、焊条电

弧焊、埋弧自动焊,其选用的焊材熔敷金属碳含量≤0.03wt%。

17.进一步地,所述电加热炉顶盖为桁架结构,且设置有方便吊装的吊耳。

18.与现有技术相比,本发明的有益效果为:

19.本发明能够相对最大去除s30403奥氏体不锈钢工件的残余应力,且不降低焊接接头的低温韧性和耐腐蚀性能,同时保证工件在焊后热处理过程的尺寸稳定性,成本低。本发明采用合理的焊后热处理工艺,解决了s30403奥氏体不锈钢工件采用焊后热处理去除残余应力时焊接接头容易产生晶间腐蚀且低温韧性降低的难题,采用合理的焊后热处理升温速度和降温速度,使工件在不同温度下均能够均匀受热,能够保证s30403奥氏体不锈钢工件在热处理过程中的尺寸稳定性,解决了s30403奥氏体不锈钢工件由于焊后热处理升温速度和降温速度控制不当容易产生结构变形和敏化的难题,且可减小对电加热炉额定容量的要求,节约施工成本。

附图说明

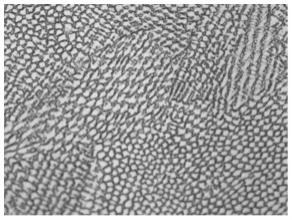

20.图1为本发明实施例焊缝经a法晶间腐蚀后金相照片。

21.图2为本发明实施例焊接接头经e法晶间腐蚀后金相照片。

22.图3为本发明对比例1焊缝经a法晶间腐蚀后金相照片。

23.图4为本发明对比例1焊接接头经e法晶间腐蚀后金相照片。

24.图5为本发明对比例2焊缝经a法晶间腐蚀后金相照片。

25.图6为本发明对比例2焊接接头经e法晶间腐蚀后金相照片。

26.图7为本发明对比例3焊缝经a法晶间腐蚀后金相照片。

27.图8为本发明对比例3焊接接头经e法晶间腐蚀后金相照片。

具体实施方式

28.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

31.本发明提供的一种s30403奥氏体不锈钢焊接接头的焊后热处理工艺,包括以下步骤:

32.1)通过常用的焊接方法对s30403奥氏体不锈钢焊接形成焊接接头,焊接后形成的工件常温入电加热炉,此时炉内温度为常温;

33.2)将电加热炉以65-75℃/h速度升温;

34.3)待工件温度达到300℃后,控制电加热炉以50-60℃/h速度升温;

35.4)待工件温度达到600℃后,开始保温,保温温度为600

±

10℃,保温时间为1.5-2.5h;

36.5)保温结束后,将电加热炉加热单元关闭,工件炉冷降温;

37.6)待工件温度达到250℃后,将电加热炉顶盖移开一部分,加速降温;

38.7)当工件温度达到常温时,出电加热炉。

39.作为优选,步骤1)中,电加热炉根据炉内空间大小分区域设置热电偶,热电偶与工件点焊固定。

40.作为优选,步骤2)中,电加热炉的升温速度为70℃/h,步骤3)中,电加热炉的升温速度为55℃/h。s30403奥氏体不锈钢导热性差,热膨胀系数大,在焊后热处理过程中焊件不同位置容易产生温差,若温差较大,焊件会产生不平衡热应力,导致结构变形,难以保证尺寸精度。常温到300℃温度区间,由于温度不高,焊件升温比较容易,对电加热炉功率要求不高,以70℃/h升温可以有效保证工件加热均匀性;300~600℃温度区间,由于温度开始变高,焊件升温稍显困难,电加热炉必须以高功率加热,在电加热炉额定容量一定的情况下,温度越高升温越困难,因此以较低的升温速率55℃/h进行升温,既可以减小对电加热炉额定容量的要求,也可以保证焊件受热更加均匀。

41.本发明提供的实施例与对比例1-3的不同热处理工艺详细参数及试验结果如下表1和表2:

42.表1:不同热处理工艺详细参数

[0043][0044]

对表1中不同焊后热处理工艺进行残余应力分析、力学性能试验、晶间腐蚀试验、工件尺寸测量,结果如下表2所示:

[0045]

表2:不同热处理工艺试验结果

[0046][0047][0048]

通过对比表1和表2试验结果可以看出:1、焊后热处理温度过低,虽然不会降低焊缝金属的低温韧性,焊接接头也没有晶间腐蚀倾向,但工件消除残余应力效果太差,无法满足使用要求;2、升温速度和降温速度不宜过大,否则工件在热处理过程中会产生新的不平衡热应力,影响工件尺寸稳定性;3、焊后热处理温度为650℃时,s30403奥氏体不锈钢焊接接头会产生晶间腐蚀倾向;4、焊后热处理温度为610℃时,s30403奥氏体不锈钢焊接接头虽然没有晶间腐蚀倾向,但焊缝金属组织为连续沟状组织,存在敏化风险。

[0049]

综上所知,对s30403奥氏体不锈钢采用600

±

10℃进行焊后热处理,采用较慢的升温速度和降温速度,在不影响焊接接头的低温韧性和耐腐蚀性能的前提下能够相对最大去除残余应力,且保证工件的尺寸稳定性。

[0050]

作为优选,步骤1)中常用的焊接方法包括焊条手工钨极气体保护焊、焊条电弧焊、埋弧自动焊,其选用的焊材熔敷金属碳含量≤0.03wt%。

[0051]

作为优选,电加热炉顶盖为桁架结构,且设置有方便吊装的吊耳。通过起重设备吊装移动电加热炉顶盖距离大小可控制降温速度,优选地,顶盖底部全部铺有保温棉。

[0052]

本发明采用合理的焊后热处理工艺,能够相对最大去除s30403奥氏体不锈钢工件的残余应力,且不降低焊接接头的低温韧性和耐腐蚀性能,解决了s30403奥氏体不锈钢工件采用焊后热处理去除残余应力时焊接接头容易产生晶间腐蚀且低温韧性降低的难题。

[0053]

本发明的采用合理的焊后热处理升温速度和降温速度,能够保证s30403奥氏体不锈钢工件在热处理过程中的尺寸稳定性,解决了s30403奥氏体不锈钢工件由于焊后热处理

升温速度和降温速度控制不当容易产生结构变形和敏化的难题。

[0054]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。