1.本技术涉及奥克立林制备领域,更具体地,涉及一种奥克立林的制备方法。

背景技术:

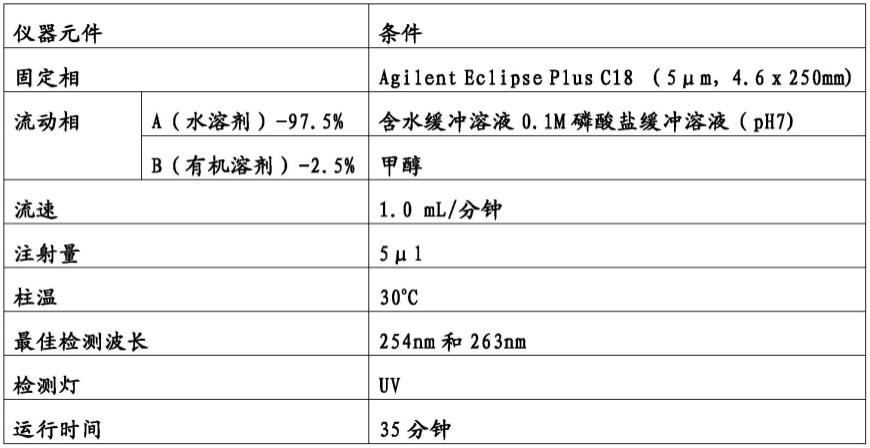

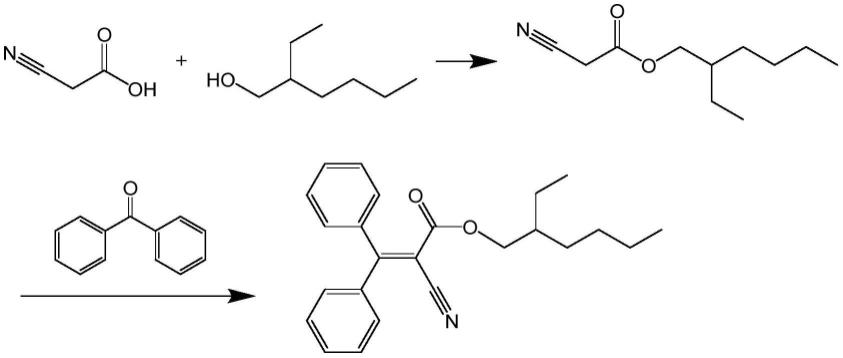

2.奥克立林,英文名octocrylene,化学名称:2-氰基-3,3-二苯基丙烯酸异辛酯;2-氰基-3,3-二苯基丙烯酸-2-乙基己酯,其结构式如下所示:

[0003][0004]

奥克立林具有吸收紫外线的功效,是日化用品、塑料和涂料等产品中常用的油溶性紫外线吸收剂,具有吸收率高、无毒、无致畸作用,对皮肤无刺激性,对光、热稳定性好等优点,对uv-b和uv-a均有吸收作用。

[0005]

奥克立林的常规合成方法是采用氰基乙酸乙酯与二苯酮缩合,之后与异丙醇酯交换反应得到。上述方法虽然步骤简单,但其转化率和产率仍旧存在进一步提升的空间。

技术实现要素:

[0006]

[技术问题]

[0007]

针对现有技术存在的不足,本技术的一个目的在于提供一种奥克立林的制备方法,所述制备方法反应步骤操作简单,反应条件温和,制得的奥克立林的产率和纯度均很高,此外本技术采用新型固体催化剂,易于分离和循环利用,并且还能够减少传统反应所产生的碱性和酸性废水。

[0008]

[技术方案]

[0009]

为了实现上述目的,根据本技术的一个实施方式提供了一种奥克立林的制备方法,其包括以下步骤:

[0010][0011]

(1)将氰基乙酸、异辛醇分散于甲苯中,加入杂多酸负载催化剂,在95~100℃下加热反应2~3.5h,之后过滤,洗涤,收集有机相,其中,氰基乙酸与异辛醇的摩尔比为1:(1.05~1.15),氰基乙酸、甲苯和杂多酸负载催化剂的重量比为1:(8~10):(0.012~0.018);

[0012]

(2)向步骤(1)的所得物中加入二苯酮和胺基化分子筛催化剂,在85~95℃下反应3~4h,之后过滤,洗涤,收集有机相,减压蒸馏得到产物,其中,二苯酮、胺基化分子筛催化剂与氰基乙酸的重量比为(2.2~2.6):(0.025~0.032):1。

[0013]

在本技术中,所述步骤(1)属于酯化反应,具体地,在上述杂多酸负载催化剂的存在下,氰基乙酸与异辛醇脱水缩合形成相应的氰基乙酸异辛酯,之后过滤回收催化剂,滤液经洗涤去除大部分杂质之后,无需进一步的纯化即可投入下一步的反应中,上述酯化反应的效率高,条件温和,副反应少。所述步骤(2)属于knoevenagel缩合反应,其中,步骤(1)制得的氰基乙酸酯的α氢在上述胺基化分子筛催化剂的存在下发生离去,生成碳负离子,该碳负离子可以进攻二苯酮的羰基碳而发生键合,紧接着脱水生成双键,从而完成缩合反应得到产物奥克立林,反应后过滤回收催化剂,滤液经洗涤去除杂质之后,经减压蒸馏制得获得产物纯品。本技术在两步反应中分别采用了新型固体催化剂,催化效率高,副反应少,杂质含量低,以及便于与液态的反应体系分离,后处理简单便捷,并且步骤(1)无需进一步的提纯即可投入下一步反应,节约物料和时间,提高了生产效率。

[0014]

进一步地,所述步骤(1)和(2)均还包括以下操作:在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中。在本技术步骤(1)和(2)中,无论是酯化过程还是knoevenagel缩合过程都会有水产生,通过将水从反应体系中带离则可以促进反应的正向进行,因此本技术利用了甲苯可以与水形成共沸物(共沸点约84℃)的性质在加热的条件下将二者一同蒸出,即时冷凝、分液,即可将互不相溶的两相中的有机相甲苯返回反应体系中,以在除水的同时促进有机溶剂的循环利用。

[0015]

进一步地,所述杂多酸负载催化剂采用以下方法制备:

[0016]

(a)将硝酸钕、硝酸锂、钨酸钾溶于水中制成浓度分别为6~10g/l、22~26g/l和28~31g/l的第一浸渍液,将杂多酸溶于乙醇中制成浓度为82~85g/l的第二浸渍液;

[0017]

(b)采用所述第一浸渍液等体积浸渍氧化铝,干燥,之后在620~670℃下焙烧2.5~3.5h;

[0018]

(c)将步骤(b)的所得物在所述第二浸渍液中浸渍45~55min,之后在85~90℃下干燥3~4h。

[0019]

在本技术中,将钕、锂、钨、钾等活性元素通过浸渍、干燥和焙烧的方式负载于载体氧化铝的内外表面上,之后再负载催化活性物质杂多酸,由此即制得所述杂多酸负载催化剂,其能够高效催化氰基乙酸与乙醇或异辛醇的酯化反应,特别是活性元素的存在能够进一步调控催化剂的性质,使得反应副反应少,转化率高杂质少,副产物少。

[0020]

进一步地,所述杂多酸为磷钼酸。所述磷钼酸作为活性物质,能够有效催化上述酯化反应的进行。

[0021]

进一步地,所述步骤(1)的洗涤为采用所述甲苯体积1/3~1/2的饱和碳酸钠水溶液洗涤1~2次,之后再用所述甲苯体积1/2~2/3的饱和食盐水洗涤2~3次。通过所述洗涤过程,能够将未反应的原料和大部分的杂质基本洗去,使得获得的产物能够无需进一步纯化而直接投入下一步的反应。

[0022]

进一步地,所述胺基化分子筛催化剂采用以下方法制备:

[0023]

(i)将分子筛在硝酸镧、硝酸锰、磷酸钾的浓度分别为0.5~0.8g/l、7.2~9.4g/l和13~16g/l的水溶液中浸渍4~5h,干燥,之后在330~360℃下焙烧3~3.5h;

[0024]

(ii)将步骤(1)的所得物浸入n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:(9~12)的混合液中,在85~90℃下搅拌反应7~8h,之后过滤,干燥。

[0025]

在上述制备过程中,首先在分子筛上负载辅助催化的镧、锰、磷、钾等元素,以调控催化剂的定向催化性能,使得催化剂能够特异性地发挥相应的催化作用,提高专一催化能力,减少副反应的发生,之后采用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷(硅烷偶联剂kh792)来氨基化分子筛,其能够稳定地锚固在分子筛的内外表面上,并利用其氨基高效地催化氰基乙酸酯与二苯酮的缩合。

[0026]

进一步地,所述分子筛可以为sba-15介孔分子筛。所述sba-15介孔分子筛能够提供适宜的孔径大小和孔隙率,从而更加有利于步骤(2)的反应的进行。

[0027]

进一步地,所述步骤(i)的干燥可以为在100~110℃下干燥1~1.5h。在此条件下,能够充分实现水分的干燥。

[0028]

进一步地,所述步骤(ii)中的搅拌速度可以为135~150r/imn。在此搅拌速度下,能够更好地促进n-(2-氨乙基)-3-氨丙基三甲氧基硅烷在分子筛内部的渗入和锚固。

[0029]

所述步骤(ii)的干燥可以为在80~90℃下干燥6~7h。在此条件下,能够以温和的条件除去溶剂甲苯,且不会损害催化剂的性能。

[0030]

进一步地,所述步骤(2)的洗涤为采用所述甲苯体积1/3~1/2的饱和食盐水洗涤1~2次。通过上述洗涤过程,能够除去反应中的部分杂质,便于随后的减压蒸馏提取产物。

[0031]

进一步地,在所述步骤(2)中,所述减压蒸馏为在0.01~0.015kpa下蒸馏收集188~194℃的馏分。在上述减压蒸馏条件下,可以获得纯度较高的产物奥克立林。

具体实施方式

[0032]

为了使本领域技术人员能够更清楚地理解本技术,以下结合实施例对本技术作进一步详细说明,但应当理解的是,以下实施例仅为本技术的优选实施方式,而本技术要求保护的范围并不仅局限于此。

[0033]

物料来源

[0034]

氰基乙酸,购自上海凯赛化工有限公司;

[0035]

异辛醇,购自上海麦克林生化科技有限公司;

[0036]

甲苯,购自上海迈瑞尔化学技术有限公司;

[0037]

硝酸锂、硝酸锰、磷酸钾,购自上海桑井化工有限公司;

[0038]

二苯酮、硝酸镧、硝酸钕、钨酸钾、磷钼酸,购自上海阿拉丁生化科技股份有限公司;

[0039]

硅胶,购自国药集团化学试剂有限公司;

[0040]

n-(2-氨乙基)-3-氨丙基三甲氧基硅烷(硅烷偶联剂kh792),购自上海波以尔化工有限公司;

[0041]

sba-15介孔分子筛,购自上海羽朵生物科技有限公司。

[0042]

《实施例》

[0043]

制备实施例1-1:杂多酸负载催化剂的制备

[0044]

采用以下制备方法来制备根据本技术的杂多酸负载催化剂:

[0045]

(a)将硝酸钕、硝酸锂、钨酸钾溶于水中制成浓度分别为6g/l、22g/l和30g/l的第一浸渍液,将磷钼酸溶于乙醇中制成浓度为84g/l的第二浸渍液;

[0046]

(b)采用所述第一浸渍液等体积浸渍氧化铝,干燥,之后在670℃下焙烧2.5h;

[0047]

(c)将步骤(b)的所得物在所述第二浸渍液中浸渍45min,之后在87℃下干燥3.5h。

[0048]

制备实施例1-2:杂多酸负载催化剂的制备

[0049]

采用以下制备方法来制备根据本技术的杂多酸负载催化剂:

[0050]

(a)将硝酸钕、硝酸锂、钨酸钾溶于水中制成浓度分别为10g/l、24g/l和28g/l的第一浸渍液,将磷钼酸溶于乙醇中制成浓度为82g/l的第二浸渍液;

[0051]

(b)采用所述第一浸渍液等体积浸渍氧化铝,干燥,之后在650℃下焙烧3h;

[0052]

(c)将步骤(b)的所得物在所述第二浸渍液中浸渍55min,之后在85℃下干燥4h。

[0053]

制备实施例1-3:杂多酸负载催化剂的制备

[0054]

采用以下制备方法来制备根据本技术的杂多酸负载催化剂:

[0055]

(a)将硝酸钕、硝酸锂、钨酸钾溶于水中制成浓度分别为8g/l、26g/l和31g/l的第一浸渍液,将磷钼酸溶于乙醇中制成浓度为85g/l的第二浸渍液;

[0056]

(b)采用所述第一浸渍液等体积浸渍氧化铝,干燥,之后在620℃下焙烧3.5h;

[0057]

(c)将步骤(b)的所得物在所述第二浸渍液中浸渍50min,之后在90℃下干燥3h。

[0058]

制备实施例2-1:胺基化分子筛催化剂的制备

[0059]

采用以下制备方法来制备根据本技术的胺基化分子筛催化剂:

[0060]

(i)将sba-15介孔分子筛在硝酸镧、硝酸锰、磷酸钾的浓度分别为0.7g/l、7.2g/l和16g/l的水溶液中浸渍4h,在110℃下干燥1h,之后在340℃下焙烧3.5h;

[0061]

(ii)将步骤(1)的所得物浸入n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:10的混合液中,在90℃下以150r/imn的搅拌速度反应7.5h,之后过滤,在85℃下干燥6.5h。

[0062]

制备实施例2-2:胺基化分子筛催化剂的制备

[0063]

采用以下制备方法来制备根据本技术的胺基化分子筛催化剂:

[0064]

(i)将sba-15介孔分子筛在硝酸镧、硝酸锰、磷酸钾的浓度分别为0.8g/l、9.4g/l和15g/l的水溶液中浸渍5h,在100℃下干燥1h,之后在360℃下焙烧3h;

[0065]

(ii)将步骤(1)的所得物浸入n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:9的混合液中,在90℃下以135r/imn的搅拌速度反应7h,之后过滤,在90℃下干燥6h。

[0066]

制备实施例2-3:胺基化分子筛催化剂的制备

[0067]

采用以下制备方法来制备根据本技术的胺基化分子筛催化剂:

[0068]

(i)将sba-15介孔分子筛在硝酸镧、硝酸锰、磷酸钾的浓度分别为0.5g/l、8.2g/l和13g/l的水溶液中浸渍4.5h,在100℃下干燥1.5h,之后在330℃下焙烧3.5h;

[0069]

(ii)将步骤(1)的所得物浸入n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:12的混合液中,在85℃下以140r/imn的搅拌速度反应8h,之后过滤,在80℃下干燥7h。

[0070]

实施例1

[0071]

采用以下根据本技术的制备方法来制备奥克立林:

[0072]

(1)将10kg的氰基乙酸(117.56mol)、16.08kg的异辛醇(123.44mol)分散于90kg的甲苯(72.9l)中,加入0.18kg的制备实施例1-1制得的杂多酸负载催化剂,在95℃下加热反应3.5h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用24.3l的饱和碳酸钠水溶液洗涤2次,之后再用48.6l的饱和食盐水洗涤3次,收集有机相;

[0073]

(2)向步骤(1)的所得物中加入24kg的二苯酮和0.25kg的制备实施例2-1制得的胺基化分子筛催化剂,在95℃下反应3h,之后过滤,滤液采用36.4l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到36.82kg的产物奥克立林(纯度99.56%,产率86.27%)。

[0074]

实施例2

[0075]

采用以下根据本技术的制备方法来制备奥克立林:

[0076]

(1)将10kg的氰基乙酸(117.56mol)、16.84kg的异辛醇(129.32mol)分散于90kg的甲苯(72.9l)中,加入0.12kg的制备实施例1-2制得的杂多酸负载催化剂,在95℃下加热反应3h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用36.4l的饱和碳酸钠水溶液洗涤1次,之后再用48.6l的饱和食盐水洗涤3次,收集有机相;

[0077]

(2)向步骤(1)的所得物中加入26kg的二苯酮和0.25kg的制备实施例2-1制得的胺基化分子筛催化剂,在85℃下反应4h,之后过滤,滤液采用36.4l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到35.97kg的产物奥克立林(纯度99.62%,产率84.33%)。

[0078]

实施例3

[0079]

采用以下根据本技术的制备方法来制备奥克立林:

[0080]

(1)将10kg的氰基乙酸(117.56mol)、16.08kg的异辛醇(123.44mol)分散于80kg的甲苯(64.8l)中,加入0.12kg的制备实施例1-3制得的杂多酸负载催化剂,在100℃下加热反应2h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用32.4l的饱和碳酸钠水溶液洗涤2次,之后再用43.2l的饱和食盐水洗涤3次,收集有机相;

[0081]

(2)向步骤(1)的所得物中加入24kg的二苯酮和0.32kg的制备实施例2-2制得的胺基化分子筛催化剂,在95℃下反应3h,之后过滤,滤液采用32.4l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到37.36kg的产物奥克立林(纯度99.48%,产率87.45%)。

[0082]

实施例4

[0083]

采用以下根据本技术的制备方法来制备奥克立林:

[0084]

(1)将10kg的氰基乙酸(117.56mol)、17.61kg的异辛醇(135.20mol)分散于100kg的甲苯(81.0l)中,加入0.18kg的制备实施例1-1制得的杂多酸负载催化剂,在100℃下加热反应2.5h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用27l的饱和碳酸钠水溶液洗涤2次,之后再用54.0l的饱和食盐水洗涤3次,收集有机相;

[0085]

(2)向步骤(1)的所得物中加入22kg的二苯酮和0.28kg的制备实施例2-2制得的胺基化分子筛催化剂,在90℃下反应3.5h,之后过滤,滤液采用40.5l的饱和食盐水洗涤1次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到37.55kg的产物奥克立林(纯度99.67%,产率88.06%)。

[0086]

实施例5

[0087]

采用以下根据本技术的制备方法来制备奥克立林:

[0088]

(1)将10kg的氰基乙酸(117.56mol)、16.84kg的异辛醇(129.32mol)分散于100kg的甲苯(81.0l)中,加入0.15kg的制备实施例1-2制得的杂多酸负载催化剂,在100℃下加热反应3h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用40.5l的饱和碳酸钠水溶液洗涤1次,之后再用54.0l的饱和食盐水洗涤3次,收集有机相;

[0089]

(2)向步骤(1)的所得物中加入22kg的二苯酮和0.28kg的制备实施例2-3制得的胺基化分子筛催化剂,在90℃下反应3.5h,之后过滤,滤液采用40.5l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到36.72kg的产物奥克立林(纯度99.51%,产率85.98%)。

[0090]

实施例6

[0091]

采用以下根据本技术的制备方法来制备奥克立林:

[0092]

(1)将10kg的氰基乙酸(117.56mol)、17.61kg的异辛醇(135.20mol)分散于80kg的甲苯(64.8l)中,加入0.15kg的制备实施例1-3制得的杂多酸负载催化剂,在95℃下加热反应2.5h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,之后过滤,滤液采用32.4l的饱和碳酸钠水溶液洗涤2次,之后再用43.2l的饱和食盐水洗涤3次,收集有机相;

[0093]

(2)向步骤(1)的所得物中加入26kg的二苯酮和0.32kg的制备实施例2-3制得的胺基化分子筛催化剂,在85℃下反应4h,之后过滤,滤液采用32.4l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到37.18kg的产物奥克立林(纯度99.66%,产率87.20%)。

[0094]

对比实施例1

[0095]

采用以下制备方法来制备奥克立林:

[0096]

(1)将10kg的氰基乙酸(117.56mol)、16.08kg的异辛醇(123.44mol)溶于90kg的甲苯(72.9l)中,加入0.18kg的质量分数98%的浓硫酸,在75℃下加热反应3.5h,并且在反应的同时收集82~85℃的馏分,冷凝分液后将有机相返回反应体系中,反应停止后,采用饱和nahco3水溶液中和,再用48.6l的饱和食盐水洗涤3次,收集有机相;

[0097]

(2)向步骤(1)的所得物中加入24kg的二苯酮和0.25kg的吡啶,在95℃下反应3h,反应停止后,采用20l的质量分数5%的盐酸分别洗涤2次,再用36.4l的饱和食盐水洗涤2次,收集有机相,在0.01~0.015kpa下蒸馏收集188~194℃的馏分,得到29.94kg的产物奥克立林(纯度99.21%,产率69.89%)。

[0098]

对比实施例2

[0099]

除了采用硝酸钕、硝酸锂、钨酸钾的浓度分别为4g/l、28g/l和25g/l的第一浸渍液,以及磷钼酸的浓度为90g/l的第二浸渍液之外,以与制备实施例1-1相同的方式制得了杂多酸负载催化剂,并除此催化剂之外以与实施例1相同的方式制得了30.94kg的产物奥克立林(纯度99.32%,产率72.30%)。

[0100]

对比实施例3

[0101]

除了采用硝酸钕、硝酸锂、钨酸钾的浓度分别为12g/l、20g/l和35g/l的第一浸渍液,以及磷钼酸的浓度为78g/l的第二浸渍液之外,以与制备实施例1-1相同的方式制得了杂多酸负载催化剂,并除此催化剂之外以与实施例1相同的方式制得了29.11kg的产物奥克立林(纯度99.21%,产率67.96%)。

[0102]

对比实施例4

[0103]

除了采用硝酸镧、硝酸锰、磷酸钾的浓度分别为0.3g/l、10g/l和11g/l的水溶液,以及采用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:14的混合液之外,以与制备实施例2-1相同的方式制得了胺基化分子筛催化剂,并除此催化剂之外以与实施例1相同的方式制得了33.04kg的产物奥克立林(纯度99.46%,产率77.33%)。

[0104]

对比实施例5

[0105]

除了采用硝酸镧、硝酸锰、磷酸钾的浓度分别为1.0g/l、6.5g/l和18g/l的水溶液,以及采用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷与甲苯的体积比为1:7的混合液之外,以与制备实施例2-1相同的方式制得了胺基化分子筛催化剂,并除此催化剂之外以与实施例1相同的方式制得了27.95kg的产物奥克立林(纯度99.30%,产率65.32%)。

[0106]

通过上述实施例1至6和对比实施例1至5可以看出,在本技术范围内的制备方法均获得了纯度和产率非常高的奥克立林;相比之下,对比实施例1采用传统的催化剂吡啶和硫酸,其奥克立林的产率均明显不如本技术,对比实施例2和3采用在本技术限定范围之外制得的杂多酸负载催化剂,其催化能力也展现出下降水平,产率降低,以及对比实施例4和5采用在本技术限定范围之外制得的胺基化分子筛催化剂,其催化能力也同样展现出下降水平,产率降低。

[0107]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。