1.本技术涉及电致发光领域,特别涉及一种化合物与有机电致发光器件、显示装置。

背景技术:

2.当前,有机电致发光(oled)显示技术已经在智能手机,平板电脑等领域获得应用,进一步还将向电视等大尺寸应用领域扩展。在近30年的发展过程中,人们研制出了各种性能优良的oled材料,并通过对器件结构的不同设计,和对器件寿命、效率等性能的优化,加快了oled的商业化进程,使得oled在显示和照明领域得到了广泛应用。

3.然而,由于oled的外量子效率和内量子效率之间存在巨大差距,极大地制约了oled的发展,其中最主要的因素之一就是器件的效率仍未达到理想水平。这是由于基板的模式损失、表面等离子的损失以及波导效应,使大部分的光被限制在发光器件内部,从而降低了器件的发光效率。改善器件的发光效率,利用光取出材料是行之有效的方法之一。光取出层(capping layer,cpl)通过降低金属电极的表面等离子体效应,调节出光方向和出光效率,能够有效提高器件的光取出效率,从而提高器件的发光效率。目前光取出材料的种类较为单一,效果不尽理想,研发出较为有效的光取出材料是oled工作者们面临的较为严峻的挑战之一。

4.除此之外,发光层以及其他有机功能层材料的选择也对器件的电流效率以及驱动电压产生较大的影响,目前仍在探索具有更高性能的功能层材料。

5.因此,为了满足人们对于oled器件的更高要求,本领域亟待开发更多种类、更高性能的oled材料。

技术实现要素:

6.本技术公开了一种咔唑类化合物与有机电致发光器件、显示装置,使用本技术化合物的材料的有机电致发光器件具有较低的驱动电压和较高的电流效率。

7.为达到上述目的,本技术提供以下技术方案:

8.一种化合物,所述化合物的结构式如式(ⅰ)所示,

[0009][0010]

其中,m,n选自0或者1;

[0011]

a、b、ar3各自独立地选自含有6~40个碳原子的芳香基,所述含有6~40个碳原子的芳香基中的氢可被r取代;

[0012]

ar1选自式(ⅱ),式(ⅱ)中r1~r

10

至少一个不存在,并且相应的一个碳原子和式

(i)中的n原子或a连接;x选自氧或者硫;

[0013]

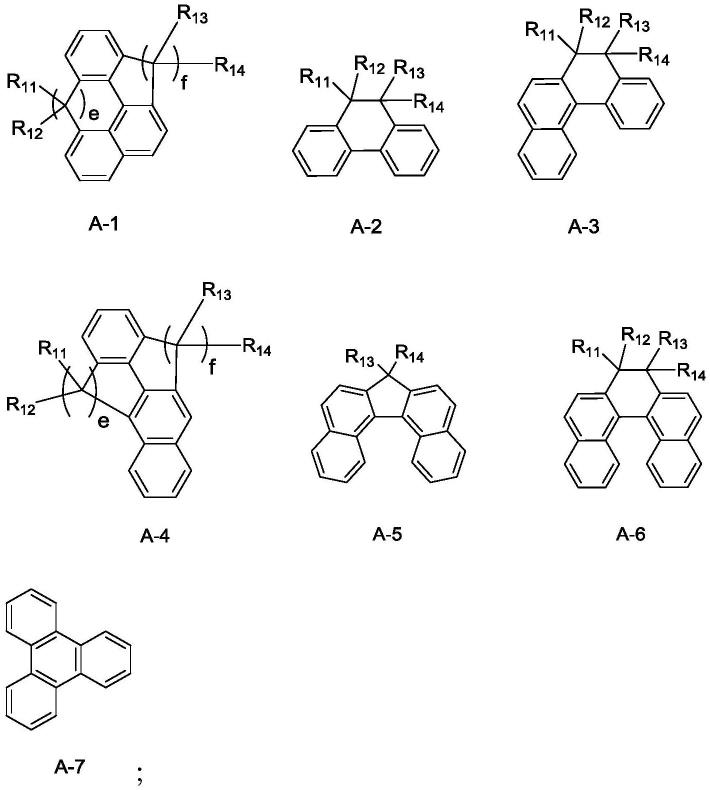

ar2选自以下a-1至a-7所示结构中的一种或式(ⅱ)所示结构,

[0014][0015]

f,e选自0或者1,并且其中至少一个选自1;

[0016]

a-1到a-7中任意一个sp2杂化并且只和两个碳原子连接的碳原子可作为连接位点和式(ⅰ)中的n或者b连接;

[0017]

a-1~a-7中的氢可以被1个或者多个r所取代;

[0018]

r以及r1~r

14

各自独立的选自氢、氘、f、cn、含有1~20个碳原子的烷基、含有1~20个碳原子的烷氧基或含有6~40个碳原子的芳香基。

[0019]

进一步地,a、b、ar3选自苯、联苯、萘、蒽、菲、荧蒽、三亚苯、芴、螺芴、芘、苯并蒽、苯并芴、萘并蒽、萘并芴、二苯并蒽、二苯并芴、氢化苯并蒽、茚并芴、苯并茚并芴。

[0020]

进一步地,所述6~40个碳原子的芳香基选自苯、联苯、萘、蒽、菲、荧蒽、三亚苯、芴、螺芴、芘、苯并蒽、苯并芴、萘并蒽、萘并芴、二苯并蒽、二苯并芴、氢化苯并蒽、茚并芴、苯并茚并芴。

[0021]

进一步地,所述化合物的结构为:

[0022][0023]

进一步地,所述化合物的结构为:

[0024][0025]

进一步地,r1和r

10

各自独立地选自f、cn、甲氧基、苯基或联苯基中的一种。

[0026]

进一步地,所述化合物选自结构式1-162中的一种,其中,结构式1-81的化合物如下:

[0027]

[0028]

[0029]

[0030]

[0031]

[0032]

[0033][0034]

结构式82~162的化合物分别为将结构式1~81所示化合物中的o替换为s。

[0035]

一种有机电致发光器件,所述有机电致发光器件包括本技术所述的化合物。

[0036]

一种显示装置,包括本技术提供的有机电致发光器件。

[0037]

采用本技术的技术方案,产生的有益效果如下:

[0038]

本技术式(i)所示的化合物为新的化合物,可以用于有机电致发光器件,用作htl、cpl材料。并且,利用本技术式(i)所示的化合物材料制备的oled器件,驱动电压低,发光效率高。

具体实施方式

[0039]

下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0040]

需要说明的是:本技术中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。本技术中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。本技术中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。本技术中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。本技术中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。本技术所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。本技术中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以不按照顺序进行。优选地,本文中的反应方法是顺序进行的。

[0041]

除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本技术中。

[0042]

合成实施例1化合物1的合成

[0043]

(1)中间体m-1的合成

[0044][0045]

250毫升三口瓶,氮气保护,加入100毫升干燥的甲苯,1.69克(0.01mol)4-氨基联苯,3.23克(0.01mol)9-溴-7,7-二甲基-7h-苯并[c]芴,0.0575克(0.0001mol)pd(dba)2(双二亚苄基丙酮钯),0.4克(0.0002mol)含有10%三叔丁基膦的甲苯溶液,1.44克(0.015mol)叔丁醇钠,加热至60℃反应12小时,降温,加水分液,有机层水洗至中性,硫酸镁干燥,过滤除去硫酸镁后,浓缩至干,甲苯和甲醇混合溶剂重结晶,得到m-1所示化合物3.8克。

[0046]

对m-1所示化合物进行了质谱检测,确定分子m/z为:411。

[0047]

(2)式1所示化合物的合成

[0048][0049]

500毫升三口瓶,氮气保护,加入200毫升干燥的甲苯,4.11克(0.01mol)m-1所示化合物,2.97克(0.01mol)3-溴苯并[kl]氧杂蒽,0.0575克(0.0001mol)pd(dba)2(双二亚苄基丙酮钯),0.4克(0.0002mol)含有10%三叔丁基膦的甲苯溶液,1.44克(0.015mol)叔丁醇钠,加热至回流反应6小时,降温,加水分液,有机层水洗至中性,硫酸镁干燥,过滤除去硫酸镁后,浓缩至干,硅胶柱层析分离,石油醚洗脱,得到式1所示化合物5.7克。

[0050]

对式1所示化合物进行了质谱检测,确定分子m/z为:627。

[0051]

对式1所示化合物进行了核磁检测,数据解析如下:1h-nmr(瑞士bruker公司,avanceⅱ400mhz核磁共振波谱仪,cdcl3),δ8.84(m,1h),δ8.21(d,1h),δ8.06(m,1h),δ7.97(m,1h),δ7.79~7.72(m,3h),δ7.66(d,1h),δ7.64(m,1h),δ7.60~7.30(m,11h),δ7.29~7.13(m,5h),δ7.11(d,1h),δ6.41(m,1h),δ1.76(s,6h)。

[0052]

合成实施例2化合物10的合成

[0053][0054]

合成方法参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成8-溴苯并[kl]氧杂蒽,得到化合物10。

[0055]

对式10所示化合物进行质谱检测,确定分子m/z为:627。

[0056]

合成实施例3化合物28的合成

[0057]

(1)中间体m-2的合成

[0058]

[0059]

250毫升三口瓶,氮气保护,加入60毫升甲苯,40毫升乙醇,20毫升水,再加入2.97克(0.01mol)8-溴苯并[kl]氧杂蒽,1.56克(0.01mol)4-氯苯硼酸,2.12克(0.02mol)碳酸钠,0.115克(0.0001mol)四三苯基膦钯,缓慢升温至回流反应8小时,降温,加水分液,有机层水洗后,硫酸镁干燥,过滤除去硫酸镁后,减压除去溶剂,得到的固体柱层析分离,石油醚洗脱,得到m-2所示化合物2.9克。

[0060]

对m-2所示化合物进行了质谱检测,确定分子m/z为:328。

[0061]

(2)式28所示化合物的合成

[0062][0063]

合成方法参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-2所示化合物,回流时间由6小时变为24小时,得到化合物28。

[0064]

对式28所示化合物进行了质谱检测,确定分子m/z为:703。

[0065]

合成实施例4化合物49的合成

[0066]

(1)中间体m-3的合成

[0067][0068]

250毫升三口瓶,加入50毫升dmf,2.97克(0.01mol)8-溴苯并[kl]氧杂蒽,控制温度20~25℃,搅拌下,分批加入2.25克(0.01mol)n-碘代丁二酰亚胺(nis),然后控制20~25℃反应2小时,再升温至40~45℃反应1小时,再升温至60℃反应1小时,降温,加水和二氯甲烷分液,有机层水洗后,硅胶柱层析分离,石油醚洗脱,得到m-3所示化合物1.8克。

[0069]

对式m-3所示化合物进行了质谱检测,最大的两个峰为422,424,确定产品分子式为:c

16

h8brio。

[0070]

对式m-3所示化合物进行了核磁检测,数据解析如下:1h-nmr(瑞士bruker公司,avanceⅱ400mhz核磁共振波谱仪,cdcl3),δ8.51(m,1h),δ7.88(m,1h),δ7.82(m,2h),δ7.68(m,1h),δ7.62(d,1h),δ7.44(d,1h),δ7.10(m,1h)。

[0071]

(2)中间体m-4的合成

[0072][0073]

250毫升三口瓶,氮气保护,加入60毫升甲苯,40毫升乙醇,20毫升水,再加入4.23克(0.01mol)m-3所示化合物,1.22克(0.01mol)苯硼酸,2.12克(0.02mol)碳酸钠,0.115克(0.0001mol)四三苯基膦钯,缓慢升温至60℃反应8小时,降温,加水分液,有机层水洗后,加入硫酸镁和少量200~300目硅胶干燥,过滤除去硫酸镁和硅胶后,减压除去溶剂,得到的固体用氯苯和甲醇混合溶剂重结晶2遍,得到m-4所示化合物3.1克。

[0074]

对m-4所示化合物进行了质谱检测,最大的两个峰为372,374,确定产品分子式为:c

22h13

bro。

[0075]

(3)中间体m-5的合成

[0076][0077]

250毫升三口瓶,氮气保护,加入60毫升甲苯,40毫升乙醇,20毫升水,再加入3.23克(0.01mol)5-溴-7,7-二甲基-7h-苯并[c]芴,1.56克(0.01mol)4-氯苯硼酸,2.12克(0.02mol)碳酸钠,0.115克(0.0001mol)四三苯基膦钯,缓慢升温至回流反应8小时,降温,加水分液,有机层水洗后,硫酸镁干燥,过滤除去硫酸镁后,减压除去溶剂,得到的固体柱层析分离,石油醚洗脱,得到m-5所示化合物3.0克。

[0078]

对m-5所示化合物进行了质谱检测,确定分子m/z为:354。

[0079]

(4)中间体m-6的合成

[0080][0081]

250毫升三口瓶,氮气保护,加入100毫升干燥的甲苯,1.69克(0.01mol)4-氨基联苯,3.55克(0.01mol)m-5所示化合物,0.0575克(0.0001mol)pd(dba)2(双二亚苄基丙酮钯),0.4克(0.0002mol)含有10%三叔丁基膦的甲苯溶液,1.44克(0.015mol)叔丁醇钠,加热至回流反应24小时,降温,加水分液,有机层水洗至中性,硫酸镁干燥,过滤除去硫酸镁

后,浓缩至干,甲苯和乙醇混合溶剂重结晶,得到m-6所示化合物3.9克。

[0082]

对m-6所示化合物进行了质谱检测,确定分子m/z为:487。

[0083]

(5)化合物49的合成

[0084][0085]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-4所示化合物,将其中的m-1所示化合物换成m-6所示化合物,得到化合物49。

[0086]

对式49所示化合物进行质谱检测,确定分子m/z为:779。

[0087]

对式49所示化合物进行了核磁检测,数据解析如下:1h-nmr(瑞士bruker公司,avanceⅱ400mhz核磁共振波谱仪,cdcl3),δ8.91~8.86(m,2h),δ8.51(m,1h),δ8.23(m,1h),δ7.93(m,1h),δ7.88(m,1h),δ7.83(m,1h),δ7.74(m,2h),δ7.69(s,1h),δ7.65(m,1h),δ7.60(m,1h),δ7.58~7.32(m,18h),δ7.29~7.23(m,3h),δ7.19~7.13(m,2h),δ1.76(s,6h)。

[0088]

合成实施例5化合物52的合成

[0089]

(1)中间体m-7的合成

[0090][0091]

250毫升三口瓶,氮气保护,加入50毫升dmf,4.23克(0.01mol)式m-3所示化合物,0.1克碘化亚铜,1.08克(0.02mol)甲醇钠,加热至回流反应24小时,降至室温,加水和二氯甲烷分液,有机层水洗至中性,硫酸镁干燥,滤去硫酸镁,有机层浓缩至干,硅胶柱层析分离,石油醚:乙酸乙酯=10:0.5(体积比)洗脱,得到m-7所示化合物2.2克。

[0092]

对m-7所示化合物进行质谱检测,最大的两个峰为326,328,确定产品分子式为:c

17h11

bro2。

[0093]

(2)化合物52的合成

[0094][0095]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-7所示化合物,将其中的m-1所示化合物换成m-6所示化合物,得到化合物52。

[0096]

对式52所示化合物进行质谱检测,确定分子m/z为:733。

[0097]

合成实施例6化合物53的合成

[0098]

(1)中间体m-8的合成

[0099][0100]

250毫升三口瓶,氮气保护,加入50毫升dmf,4.23克(0.01mol)式m-3所示化合物,0.1克碘化亚铜,1.16克(0.02mol)kf,加热至回流反应24小时,降至室温,加水和二氯甲烷分液,有机层水洗至中性,硫酸镁干燥,滤去硫酸镁,有机层浓缩至干,硅胶柱层析分离,石油醚洗脱,得到m-8所示化合物1.6克。

[0101]

对m-8所示化合物进行质谱检测,最大的两个峰为314,316,确定产品分子式为:c

16

h8brfo。

[0102]

(2)化合物53的合成

[0103][0104]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-8所示化合物,将其中的m-1所示化合物换成m-6所示化合物,得到化合物53。

[0105]

对式53所示化合物进行质谱检测,确定分子m/z为:721。

[0106]

合成实施例7化合物54的合成

[0107]

(1)中间体m-9的合成

[0108][0109]

250毫升三口瓶,氮气保护,加入50毫升dmf,4.23克(0.01mol)式m-3所示化合物,0.1克碘化亚铜,1.79克(0.02mol)cucn,加热至回流反应24小时,降至室温,加水和二氯甲烷分液,有机层水洗至中性,硫酸镁干燥,滤去硫酸镁,有机层浓缩至干,硅胶柱层析分离,石油醚洗脱,得到m-9所示化合物1.9克。

[0110]

对m-9所示化合物进行质谱检测,最大的两个峰为321,323,确定产品分子式为:c

17

h8brno。

[0111]

(2)化合物54的合成

[0112][0113]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-9所示化合物,将其中的m-1所示化合物换成m-6所示化合物,得到化合物54。

[0114]

对式54所示化合物进行质谱检测,确定分子m/z为:728。

[0115]

合成实施例8化合物77的合成

[0116]

(1)中间体m-10的合成

[0117][0118]

250毫升三口瓶,氮气保护,加入30毫升dmf,2.97克(0.01mol)式8-溴苯并[kl]氧杂蒽,0.5克碘化亚铜,1.16克(0.02mol)kf,加热至回流反应24小时,降至室温,加水和二氯甲烷分液,有机层水洗至中性,硫酸镁干燥,滤去硫酸镁,有机层浓缩至干,硅胶柱层析分离,石油醚洗脱,得到m-10所示化合物0.9克。

[0119]

对m-10所示化合物进行质谱检测,确定分子m/z为:236。

[0120]

(2)中间体m-11的合成

[0121][0122]

250毫升三口瓶,加入80毫升dmf,2.36克(0.01mol)m-10所示8-氟苯并[kl]氧杂蒽,控制温度20~25℃,搅拌下,分批加入1.78克(0.01mol)n-溴代丁二酰亚胺(nbs),然后控制20~25℃反应6小时,加水和二氯甲烷分液,有机层水洗后,硅胶柱层析分离,石油醚洗脱,得到m-11所示化合物1.6克。

[0123]

对式m-11所示化合物进行了质谱检测,最大的两个峰为314,316,确定产品分子式为:c

16

h8brfo。

[0124]

对式m-11所示化合物进行了核磁检测,数据解析如下:1h-nmr(瑞士bruker公司,avanceⅱ400mhz核磁共振波谱仪,cdcl3),δ8.49(m,1h),δ7.71(m,2h),δ7.68(m,1h),δ7.65(m,1h),δ7.46(d,1h),δ7.24(m,1h),δ7.20(m,1h)。

[0125]

(3)化合物77的合成

[0126][0127]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成m-11所示化合物,将其中的m-1所示化合物换成m-6所示化合物,得到化合物77。

[0128]

对77所示化合物进行质谱检测,确定分子m/z为:721。

[0129]

合成实施例9化合物82的合成

[0130]

[0131]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成3-溴苯并[kl]硫杂蒽,得到化合物82。

[0132]

对82所示化合物进行质谱检测,确定分子m/z为:643。

[0133]

对比化合物的合成

[0134]

对比化合物h-1的合成:

[0135][0136]

参照实施例1中化合物1的合成,只是将其中的3-溴苯并[kl]氧杂蒽换成8-溴苯并[kl]氧杂蒽,将其中的m-1所示化合物换成n-([1,1'-联苯]-4-基)-9,9-二甲基-9h-芴-2-胺,得到化合物h-1。

[0137]

对h-1所示化合物进行质谱检测,确定分子m/z为:577。

[0138]

对比化合物h-2的合成

[0139][0140]

参照实施例1中化合物1的合成,只是将其中的m-1所示化合物换成n-([1,1'-联苯]-4-基)-9,9-二甲基-9h-芴-2-胺,得到化合物h-2。

[0141]

对h-2所示化合物进行质谱检测,确定分子m/z为:577。

[0142]

器件实施例中所用的材料:

[0143]

[0144][0145]

器件实施例1

[0146]

实施例选用本技术的化合物作为有机电致发光器件中的空穴传输材料,比较实施例选用h-1~h-4作为有机电致发光器件中的空穴传输材料。

[0147]

有机电致发光器件结构为:ito/hil02(100nm)/空穴传输材料(40nm)/em1(30nm)/tpbi(30nm)/lif(0.5nm)/al(150nm)。

[0148]

有机电致发光器件制备过程如下:

[0149]

将涂布了ito透明导电层(作为阳极)的玻璃基板在清洗剂中进行超声处理,然后在去离子水中冲洗,再在丙酮与乙醇混合溶剂中超声除油,再在洁净环境下烘烤至完全除水,用紫外光和臭氧清洗,并用低能阳离子束轰击表面,以改善表面的性质,提高与空穴注入层的结合能力;

[0150]

将上述玻璃基板置于真空腔内,抽真空至1

×

10-5

~9

×

10-3

pa,在阳极上真空蒸镀hil02作为空穴注入层,蒸镀速率0.1nm/s,蒸镀膜厚为100nm;

[0151]

在空穴注入层上分别真空蒸镀本技术化合物和对比材料作为空穴传输层,蒸镀速率为0.1nm/s,蒸镀膜厚为40nm;

[0152]

在空穴传输层之上真空蒸镀em1作为器件的有机发光层,蒸镀速率为0.1nm/s,蒸镀总膜厚为30nm;

[0153]

在有机发光层之上真空蒸镀tpbi作为有机电致发光器件的电子传输层;其蒸镀速率为0.1nm/s,蒸镀总膜厚为30nm;

[0154]

在电子传输层上真空蒸镀0.5nm的lif、150nm的al作为电子注入层和阴极。

[0155]

测量了所制备有机电致发光器件的亮度、驱动电压、电流效率。

[0156]

有机电致发光器件性能见下表1。使用杭州远方生产的oled-1000多通道加速老化寿命与光色性能分析系统测试。

[0157]

表1

[0158]

空穴传输材料要求亮度cd/m2驱动电压v电流效率cd/a

ht-110005.621.58ht-210005.881.62ht-310005.391.69ht-410005.611.51110005.261.788210005.331.86310005.382.01410005.221.98610005.122.311310005.272.191710005.012.112510005.282.012810005.181.963510005.162.124610005.111.894910004.521.965310004.622.015410004.372.035610004.511.985910004.581.826610004.331.987110004.622.217710004.532.19

[0159]

由表1中的数据可知,使用本技术化合作为空穴传输材料的有机电致发光器件,能够提高发光效率,降低驱动电压。利用本技术化合物制备的有机电致发光器件的电流效率可达到1.8cd/a以上。尤其化合物49~77对应的器件,效果更为优异,化合物49~77对应的器件,驱动电压可降到4.65v以下。

[0160]

器件实施例2

[0161]

实施例选用本技术的化合物作为有机电致发光器件中的cpl材料,比较实施例选用h-1~h-4作为有机电致发光器件中的cpl材料。

[0162]

上述编号的实施例和对比例分别提供一种有机电致发光器件,结构为:ito/hil02(100nm)/npb(40nm)/em1(30nm)/tpbi(30nm)/lif(0.5nm)/mg:ag(2:8)(15nm)/cpl(70nm)。

[0163]

有机电致发光器件制备过程如下:

[0164]

将涂布了ito透明导电层(作为阳极)的玻璃基板在清洗剂中进行超声处理,然后在去离子水中冲洗,再在丙酮与乙醇混合溶剂中超声除油,再在洁净环境下烘烤至完全除水,用紫外光和臭氧清洗,并用低能阳离子束轰击表面,以改善表面的性质,提高与空穴注入层的结合能力;

[0165]

将上述玻璃基板置于真空腔内,抽真空至1

×

10-5

~9

×

10-3

pa,在阳极上真空蒸镀hil02作为空穴注入层,蒸镀速率0.1nm/s,蒸镀膜厚为100nm;

[0166]

在空穴注入层上真空蒸镀npb作为空穴传输层,蒸镀速率为0.1nm/s,蒸镀膜厚为40nm;

[0167]

在空穴传输层之上真空蒸镀em1作为器件的有机发光层,蒸镀速率为0.1nm/s,蒸镀总膜厚为30nm;

[0168]

在有机发光层之上真空蒸镀tpbi作为有机电致发光器件的电子传输层;其蒸镀速率为0.1nm/s,蒸镀总膜厚为30nm;

[0169]

在电子传输层上真空蒸镀0.5nm的lif作为电子注入层;

[0170]

在电子注入层上真空蒸镀mg/ag作为阴极,其中mg:ag的比例为2:8,蒸镀膜厚为15nm;

[0171]

在阴极上真空蒸镀cpl材料,蒸镀膜厚为70nm。

[0172]

实施例、对比例的有机电致发光器件均采用上述方法制备得到,区别仅在于cpl材料的选择,具体详见表2。

[0173]

性能测试:

[0174]

使用杭州远方生产的oled-1000多通道加速老化寿命与光色性能分析系统测试测量了所制备有机电致发光器件的亮度、电流效率,测试结果如表2所示。

[0175]

表2

[0176]

cpl材料要求亮度cd/m2电流效率cd/ah-110002.01h-210002.02h-310001.98h-410001.99110002.568210002.67310002.68410002.32610002.651310002.583510002.594410002.694710002.77

[0177]

由上表2中的数据可知,利用本技术提供的化合物作为有机电致发光器件的cpl材料,能够提高发光效率。具体地,利用本技术化合物制备的有机电致发光器件的电流效率均可达到2.3cd/a以上,有的可达到2.6cd/a以上。

[0178]

显然,本领域的技术人员可以对本技术实施例进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。