1.本技术涉及机床领域,特别涉及一种背后复合加工刀台。

背景技术:

2.车床是主要用车刀对旋转的工件进行车削加工的机床。车床是金属切削机床中最主要的一种切削机床,在一般的机器制造工厂中以车床为主数量最多,也称之为工作母机。在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。车床的功用是对各种大小不同形状不同的旋转表面,以及螺旋表面进行切削加工。

3.传统的两轴车床在对复杂工件进行加工时,通常需要对工件进行至少两次的加工,需要先将工件放置到机床上进行第一次加工,待工件第一次加工完毕后将工件取下,再将此工件进行第二次加工。

4.针对上述中的相关技术,发明人发现该技术至少存在如下问题,在对复杂工件进行加工时,至少需要对工件进行两次装夹,加工时间较长,导致生产效率较低。

技术实现要素:

5.为了提高工作效率,本技术提供一种背后复合加工刀台。

6.本技术提供一种背后复合加工刀台,采用如下方案:

7.一种背后复合加工刀台,包括背后刀台,所述背后刀台一侧设置有与所述背后刀台对应的副轴,所述背后刀台上设置有背后动力头,所述背后动力头上设置有加工刀具,所述背后刀台上还设置有用于驱动所述背后动力头的动力头电机,所述背后刀台一侧设置有第一安装支架,所述第一安装支架上设置有用于驱动所述背后刀台沿y轴滑移的第一驱动组件,所述副轴一侧设置有第二安装支架,所述第二安装支架上设置有驱动所述副轴沿x轴和z轴移动的第二驱动组件。

8.通过采用上述方案,在车床上设置一种背后复合加工刀台,通过副轴和背后刀台结合的三轴运动,对工件进行额外的独立加工工艺,和车床同时对工件进行重叠复合加工工作,无需将工件进行二次装夹,缩短了工件的加工时间,从而提高了工作效率。

9.可选地,所述加工刀具设置有多组,各所述加工刀具分别平行x轴和z轴。

10.通过采用上述方案,加工刀具设置有多组,且多组加工刀具分别平行x轴和z轴,可以对工件的端面和侧壁进行加工,增大加工范围。

11.可选地,所述背后刀台上对应各所述加工刀具分别单独设置有动力头电机。

12.通过采用上述方案,各加工刀具均由单独的动力头电机驱动,加工精密度更高。

13.可选地,所述背后动力头与所述加工刀具之间为可拆卸连接。

14.通过采用上述方案,根据对工件的加工内容不同更换不同种类的刀具,从而便于完成对工件不同功能的加工。

15.可选地,所述第一驱动组件包括便于驱动所述背后刀台的第一驱动丝杠和用于驱动所述第一驱动丝杠的第一驱动电机,所述第一驱动电机固定设置在所述第一安装支架

上,所述第一驱动丝杠转动设置在所述第一安装支架上,所述第一驱动丝杆与所述第一驱动电机固定连接,所述第一驱动丝杠的丝杠螺母上固定设置有第一连接块,所述第一连接块与所述背后刀台固定连接,所述第一安装支架上还固定设置有第一导轨,所述背后刀台上固定设置有与所述第一导轨适配的第一滑块,所述第一导轨与所述第一滑块为滑移连接。

16.通过采用上述方案,通过第一驱动电机驱动第一驱动丝杠使背后刀架沿第一导轨上下移动,从而更好地配合副轴对工件进行加工。

17.可选地,所述第二驱动组件包括用于驱动所述副轴沿z轴移动的第二驱动丝杠和用于驱动所述第二驱动丝杠的第二驱动电机,所述第二驱动电机固定设置在所述第二安装支架上,所述第二驱动丝杠转动设置在所述第二安装支架上,所述第二驱动丝杠与所述第二驱动电机固定连接,所述第二驱动丝杠的丝杠螺母上固定设置有第二连接块,所述第二连接块上固定设置有安装板,所述安装板上转动设置有用于驱动所述副轴沿x轴移动的第三驱动丝杠,所述安装板上固定设置有第三驱动电机,所述第三驱动丝杠与所述第三驱动电机固定连接,所述第三驱动丝杠的丝杠螺母上固定设置有第三连接块,所述第三连接块与所述副轴固定连接,所述第二安装支架上还固定设置有第二导轨,所述安装板上设置有与所述第二导轨适配的第二滑块,所述安装板背离设置有所述第二滑块的一面上固定设置第三导轨,所述副轴上固定设置有与所述第三导轨适配的第三滑块,所述第二导轨与所述第二滑块为滑移连接,所述第三导轨与所述第三滑块为滑移连接。

18.通过采用上述方案,在副轴一侧设置第二安装支架,第二安装支架上设置有驱动副轴沿z轴左右移动的第二驱动电机和第二驱动丝杠,再通过第三驱动电机和第三驱动丝杠驱动副轴z轴移动,实现副轴在两个方向上的运动,便于对工件进行夹取,在车床对工件进行加工的时,副轴可以夹持工件由背面刀台进行同时加工,减少工件的装夹次数,提高加工精度。

19.可选地,所述背后动力头的轴向与x轴或z轴平行。

20.通过采用上述方案,利用两个方向的动力头,能够对工件完成对工件侧壁和端面的加工,扩大了加工范围。

21.可选地,所述加工刀具选用内径车刀、外径车刀或钻头。

22.通过采用上述方案,利用不同种类的加工刀具,能够对工件的外径进行加工,也能对工件的内径进行加工,同时还能对工件的端面或侧壁进行钻孔加工,从而能够完成更多不同功能的加工。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过副轴和背后刀台结合的三轴运动,对工件进行额外的独立加工工艺,和车床同时对工件进行重叠复合加工工作,无需将工件进行二次装夹,缩短了工件的加工时间,提高了工作效率;

25.2.多组加工刀具分别平行x轴和z轴,背后动力头的轴向与x轴或z轴平行,能够对工件完成对工件侧壁和端面的加工,增大加工范围;

26.3.加工刀具选用内径车刀、外径车刀或钻头,能够对工件的外径进行加工,也能对工件的内径进行加工,同时还能对工件的端面或侧壁进行钻孔加工,从而能够完成更多不同功能的加工。

附图说明

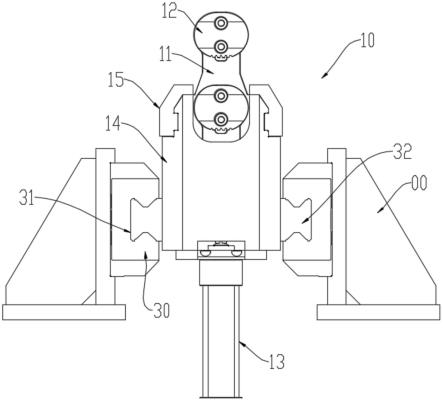

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例的部分结构示意图。用于体现第一驱动组件;

29.图3是本技术实施例的部分结构示意图。用于体现第二驱动组件。

30.附图标记:1、背后刀台;2、副轴;3、背后动力头;4、加工刀具;5、动力头电机;6、第一安装支架;7、第一驱动组件;8、第二安装支架;9、第二驱动组件;10、第一驱动丝杠;11、第一驱动电机;12、第一连接块;13、第一导轨;14、第一滑块;15、第二驱动丝杠;16、第二驱动电机;17、第二连接块;18、安装板;19、第二导轨;20、第二滑块;21、第三驱动丝杠;22、第三驱动电机;23、第三连接块;24、第三导轨;25、第三滑块。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开了一种背后复合加工刀台,如图1所示,包括用于对工件进行加工的背后刀台1,背后刀台1一侧设置有与背后刀台1对应的副轴2,副轴2用于夹持工件,背后刀台1上设置有背后动力头3,背后动力头3的轴向与x轴或z轴平行,背后动力头3上设置有加工刀具4且背后动力头3和加工刀具4为可拆卸连接,加工刀具4可以选用内径车刀、外径车刀或钻头,在对工件进行加工的过程中可以根据对工件加工内容的不同种类的加工刀具4,进而能够完成更多不同功能的加工,背后动力头3侧壁上开设有螺纹孔,加工刀具4上开设有与螺纹孔对应的固定孔,螺纹孔和固定孔内穿设有用于固定加工刀具4的固定螺杆,加工刀具4设置有多组且各组加工刀具4分别平行x轴和z轴,增大了背后刀台1的加工范围,背后刀台1上设置有用于驱动背后动力头3的动力头电机5,动力电机对应加工刀具4分别单独设置,相较于常规是1个电机控制2个方向,提升了背后刀台1的加工精密度。

33.如图2和图3所示,背后刀台1一侧设置有第一安装支架6,第一安装支架6上设置有用于驱动背后刀台1沿y轴滑移的第一驱动组件7,第一驱动组件7包括第一驱动丝杠10和第一驱动电机11,第一驱动电机11固定设置在第一安装支架6上,第一驱动丝杠10转动设置在第一安装支架6上并与第一驱动电机11固定连接,第一驱动丝杠10的丝杠螺母上固定设置有第一连接块12,第一连接块12与背后刀台1固定连接,在第一安装支架6上固定设置有第一导轨13,背后刀台1上对应第一导轨13固定设置有第一滑块14,且第一导轨13和第一滑块14为滑移连接,由于第一驱动丝杠10的丝杠螺母上固定设置有第一连接块12,且第一连接块12与背后刀台1固定连接,第一安装支架6上固定设置有第一导轨13,背后刀台1上固定设置有与第一导轨13滑移连接的第一滑块14,第一驱动电机11驱动第一驱动丝杠10转动时,第一连接块12带着背后刀台1沿着第一导轨13滑移,可以根据副轴2的需要上下移动至合适位置,从而可以更好地配合副轴2对工件进行加工工作。

34.副轴2一侧设置有第二安装支架8,第二安装支架8上设置有驱动所述副轴2沿x轴和z轴移动的第二驱动组件9,第二驱动组件9包括第二驱动电机16和第二驱动丝杠15,第二驱动电机16固定设置在第二安装支架8上,第二驱动丝杠15转动设置在第二安装支架8上并与第二驱动电机16固定连接,第二驱动丝杠15的丝杠螺母上固定设置有第二连接块17,第二连接块17上固定设置有安装板18,第二安装支架8上还固定设置有第二滑轨,安装板18上还固定设置有与第二滑轨滑移连接的第二滑块20,在安装板18上还固定设置有第三驱动电

机22,在安装板18上还转动设置有与第三驱动电机22固定连接的第三驱动丝杠21,安装板18背离固定设置有第二滑块20的一面上固定设置有第三导轨24,第三驱动丝杠21的丝杠螺母上固定设置有第三连接块23,第三连接块23和副轴2固定连接,副轴2上固定设置有与第三导轨24滑移连接的第三滑块25,通过第二驱动电机16驱动副轴2沿z轴移动,第三驱动电机22驱动副轴2沿x轴移动,实现了副轴2沿x轴和z轴两个方向上的运动,与沿y轴移动的背后刀台1配合对工件进行加工。

35.本技术实施例的实施原理为:在车床对工件进行加工的过程中,启动第二驱动电机16和第三驱动电机22带动副轴2沿x轴和z轴移动,待工件位置确定后,再启动第一驱动电机11使背后刀台1沿y轴移动至便于对工件进行加工,通过副轴2和背后刀台1结合的三轴运动,对工件进行额外的独立加工工艺,和车床同时对工件进行重叠复合加工工作,从而提高了工作效率。

36.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。