1.本发明属于铝加工制造加工领域,涉及一种7020铝合金型材及其挤压工艺。

背景技术:

2.7020铝合金属于中、高强al-zn-mg合金,具有较高的性能强度,具备良好的焊接性能和加工工艺性能,是航空航天以及高端车辆和高端装备的主选焊接使用结构材料,7020铝合金材料还被广泛用于加工制造动车、高速列车的车体选材用料。

3.铝型材的生产流程主要包括熔铸、挤压和表面处理三个过程。其中,挤压是型材成形的手段。挤压是先根据型材产品断面设计、制造出模具,利用挤压机将加热好的圆铸棒从模具中挤出成形,然后经过风冷淬火过程及其后的人工时效过程,以完成热处理强化。挤压成型的7020铝合金,经过热处理后具有良好的综合性能。所以7020铝合金在使用强度范围方面大于6082铝合金,但其缺点是挤压加工成型能力低,即成品率较低。属于在挤压加工领域存在难点的铝合金。

4.因此,有必要提出一种新的7020铝合金型材挤压工艺。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种7020铝合金型材及其挤压工艺,通过调整7020铝合金元素含量配比和优化工艺参数,并采用双级人工时效,在保证7020铝合金型材的综合性能的前提下,克服7020铝合金挤压加工成型能力低的缺点,提高7020铝合金型材的成品率。

6.为达到上述目的,本发明提供如下技术方案:

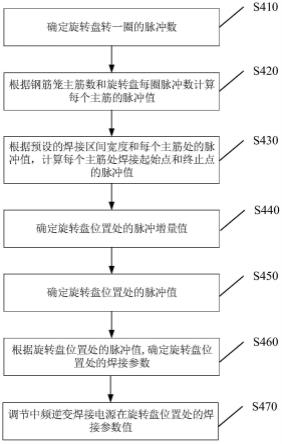

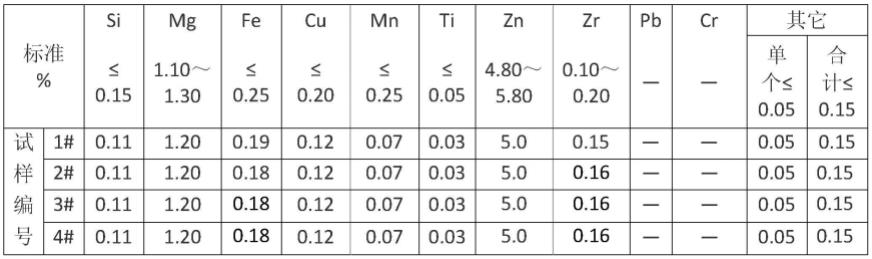

7.一方面,本发明提供一种7020铝合金型材挤压工艺,包括以下步骤:

8.a.材料检验:材料为均质后的7020铝棒,该铝棒的成分含量百分比为:si≤0.15、mg1.15~1.25、fe≤0.25、cu≤0.15、mn≤0.25、ti≤0.05、zn:4.80~5.00、zr:0.10~0.16、pb:—、cr:—,单个杂质≤0.05,合计≤0.15,其余为al;

9.b.加热处理:将铝棒加热至480℃~500℃,模具加热至500℃~520℃

10.c.挤压型材:将加热后的铝棒和模具装配至挤压机上并进行挤压加工,得到7020铝合金型材,并对7020铝合金型材进行在线淬火;

11.d.拉伸矫直:将淬火后的7020铝合金型材冷却至室温后进行拉伸矫直;

12.e.成品锯切:将拉伸矫直后的7020铝合金型材按照约定尺寸进行锯切;

13.f.人工时效:先将锯切后的7020铝合金型材在时效炉内加热至105

±

3℃,并保温7~8h,然后进行加热至135

±

3℃,并保温6~8h,结束保温后,将7020铝合金型材移出时效炉,并自然冷却至室温。

14.本公开的一些实施例中,所述步骤b中采用电阻速热工频炉作为加热设备,其特点在于能够在短时间提升温度,提升生产效率。

15.本公开的一些实施例中,所述步骤c中挤压机的机型为75mn/7500t。

16.本公开的一些实施例中,所述步骤c中采用风箱式冷却装置作为淬火装置,风箱式冷却装置的特点在于冷却强度更加稳定,易于调整冷却速率对尺寸带来的变形程度,控制所述7020铝合金型材淬火前温度为500~560℃,淬火后温度≤150℃,可有效防止铝棒通过挤压流出造成的急剧温度变化,防止7020铝合金型材过烧。

17.本公开的一些实施例中,所述步骤d中拉伸率为1%~1.2%,在确保型材尺寸允许情况下,将拉伸率控制在1%~1.2%,充分使变形冷却后的型材内部一定比例的残余应力得到释放,使变形和应力分布均匀,减少挤压扭拧形变作用,为热处理双级人工时效起到提供帮助作用。

18.本公开的一些实施例中,所述步骤e中控制锯切的公差长度为0~20mm。

19.本公开的一些实施例中,所述步骤e中工艺几何废料头端切掉1.5~2m,尾端切掉3.5~4m,以保证型材组织无缩尾裂纹。

20.本公开的一些实施例中,所述步骤e中部分7020铝合金型材头、尾两端各预留350mm的长度作为理化检验中的试样。

21.本公开的一些实施例中,所述步骤f中时效炉为电加热落地式时效炉。

22.另一方面,本发明还提供一种7020铝合金型材,该铝合金型材的成分含量百分比为:si≤0.15、mg1.15~1.25、fe≤0.25、cu≤0.15、mn≤0.25、ti≤0.05、zn:4.80~5.00、zr:0.10~0.16、pb:—、cr:—,单个杂质≤0.05,合计≤0.15,其余为al。

23.本发明的有益效果在于:

24.1、本发明提供的一种7020铝合金型材挤压工艺,过调整7020铝合金元素含量配比和优化工艺参数,并采用双级人工时效,其制备的7020铝合金型材的延伸率较标准值提升了70mpa~80mpa,抗拉强度较标准值提升了40mpa~50mpa,伸长率比标准提高6%~7.5%,具备优良产品性能,成品率可达到75%以上,极大的提升了7020铝合金型材的成品率。

25.2、本发明通过调整铝棒中的元素含量,降低了si元素的含量,对mg元素的含量进行了限定,并对其他元素做了优化调整,提升了材料的自身性能,以防止各类挤压裂纹以及挤压表面颗粒状物的产生,并通过在挤压过程中重组并细化组织颗粒进一步提升材料的成型性能,而且在与后续的在线淬火以及人工时效处理过程起到协同作用,降低材料脆性的发生,进而提升所需铝合金型材的力学性能要求。

26.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

27.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

28.图1为一种7020铝合金型材的结构示意图;

29.图2为一种7020铝合金型材高倍组织示意图1;

30.图3为一种7020铝合金型材高倍组织示意图2。

31.附图标记:1-连接扣槽。

具体实施方式

32.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

33.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

34.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

35.请参阅图1~图3,为一种7020铝合金型材,该7020铝合金型材为轨道产品中的连接扣槽1,其性能要求为延伸强度rp0.2≥350mpa、抗拉强度rm≥410mpa、断后伸长率a50mm%≥10、硬度≥120hb,具有良好的抗腐蚀性能,并且不能含有cr和pb元素,具有较高的环保要求。

36.该铝合金型材的成分含量百分比为:si≤0.15、mg1.15~1.25、fe≤0.25、cu≤0.15、mn≤0.25、ti≤0.05、zn:4.80~5.00、zr:0.10~0.16、pb:—、cr:—,单个杂质≤0.05,合计≤0.15,其余为al。

37.上述7020铝合金型材的挤压工艺,包括以下步骤:

38.a.材料检验:材料为均质后的7020铝棒,该铝棒的成分含量百分比为:si≤0.15、mg1.15~1.25、fe≤0.25、cu≤0.15、mn≤0.25、ti≤0.05、zn:4.80~5.00、zr:0.10~0.16、pb:—、cr:—,单个杂质≤0.05,合计≤0.15,其余为al,并将原制备的直径为φ446的铝棒用车工方式去掉10mm外皮,留下φ436

×

1600mm铝棒进行投产使用,防止表面缺陷流入后续步骤;

39.b.加热处理:采用电阻速热工频炉作为加热设备,将铝棒加热至480℃~500℃,模具加热至500℃~520℃;

40.c.挤压型材:选用机型为75mn/7500t的挤压机制造本产品,将加热后的铝棒和模具装配至挤压机上并进行挤压加工,控制挤压速度为1.2~1.8m/min,得到7020铝合金型材,并对7020铝合金型材进行在线淬火,采用风箱式冷却装置作为淬火装置,并控制所述7020铝合金型材淬火前温度为500~560℃,淬火后温度≤150℃;

41.d.拉伸矫直:将淬火后的7020铝合金型材冷却至室温后进行拉伸矫直,在确保型材尺寸允许情况下,将拉伸率控制在1%~1.2%,充分使变形冷却后的7020铝合金型材内部的一定比例残余应力得到释放,使变形和应力分布均匀,减少挤压扭拧形变作用,为后续

x100kn电子万能试验机,测试标准为延伸强度rp0.2≥350mpa、抗拉强度rm≥410mpa、断后伸长率a50mm%≥10,测试方法为en iso 6892-1:2016,通过试验结果可以得出本工艺所制备7020铝合金型材,延伸率较标准值提升了70mpa~80mpa,抗拉强度较标准值提升了40mpa~50mpa,伸长率比标准提高6%~7.5%,具备优良产品性能。

52.表3为本工艺所制备的1#~8#7020铝合金型材的硬度测验表,测试设备为omnitest型多功能硬度计,测试标准为硬度≥120hb,测试方法为iso 6506-1:2014,通过试验结果可以得出本工艺所制备7020铝合金型材的硬度至少大于标准值9hb,符合硬度要求。

53.表3

[0054][0055]

本技术中通过调整铝棒中的元素含量,降低了si元素的含量,对mg元素的含量进行了限定,并对其他元素做了优化调整,提升了材料的自身性能,以防止各类挤压裂纹以及挤压表面颗粒状物的产生,并通过在挤压过程中重组并细化组织颗粒进一步提升材料的成型性能,而且在与后续的在线淬火以及人工时效处理过程起到协同作用,降低材料脆性的发生,进而提升所需铝合金型材的力学性能要求;通过对挤压过程中的工艺参数进行优化,对挤压后的铝合金型材拉伸矫直的参数进行优化,为后续双级人工时效进行铺垫,通过双级人工时效,严格控制加热温度和保温时间,逐步提升加热温度,在防止铝合金型材过烧的情况下,保证了7020铝合金型材有足够的温度与保温时间发生再结晶,进而获得较优的韧性与均匀组织晶粒,提升7020铝合金型材的综合性能,避免产品性能不合格成为废品,从而达到提升7020铝合金型材成品率的目的,经计算成品率能够到达70%~80%以上。

[0056]

本发明提供的一种7020铝合金型材挤压工艺,过调整7020铝合金元素含量配比和优化工艺参数,并采用双级人工时效,其制备的7020铝合金型材的不仅延伸率较标准值提升了70mpa~80mpa,抗拉强度较标准值提升了40mpa~50mpa,伸长率比标准提高6%~7.5%,具备优良产品性能,而且在采用正挤压设备生产,并进行余量工艺切废头、尾残料的基础上,经过挤压工艺的成品率计算,本技术的挤压工艺成品率可达到70%~80%以上,极大的提升了7020铝合金型材的成品率。

[0057]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明

的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。