冷轧热处理钢板

1.本技术是申请日为2018年12月18日、申请号为201880081933.4(pct/ib2018/060242)、发明名称为“具有优异的韧性、延性和强度的钢板及其制造方法”的发明专利申请的分案申请。

2.本发明涉及用于制造具有高的可冷轧性和韧性、并且适用于生产具有延性和强度的高度组合的冷轧热处理钢板的热轧退火钢板的方法,并且涉及通过该方法生产的热轧退火钢板。

3.本发明还涉及用于制造具有延性和强度的高度组合的冷轧热处理钢板的方法,并且涉及通过该方法获得的冷轧热处理钢板。

4.特别是在汽车工业中,持续需要使车辆轻量化以在考虑到全球环境保护的情况下提高车辆的燃料效率并且持续需要通过使用具有高抗拉强度的钢来增加安全性。这种钢确实可以用于生产具有较低厚度同时保证相同或提高的安全水平的部件。

5.为此目的,已经提出了具有微合金元素的钢,所述钢的硬化通过析出以及通过晶粒尺寸的细化同时获得。在这些钢的开发之后,接着开发了被称为先进高强度钢(advanced high strength steels)的更高强度的钢,所述先进高强度钢保持了良好的强度水平以及良好的可冷成形性。

6.出于获得甚至更高的抗拉强度水平的目的,已经开发了表现出trip(相变诱导塑性)行为、具有各性能(抗拉强度/可变形性)的高度有利的组合的钢。这些性能与这种钢的组织相关联,该组织由包含贝氏体和残余奥氏体的铁素体基体组成。残余奥氏体通过硅或铝的添加来稳定,这些元素阻碍奥氏体和贝氏体中的碳化物析出。残余奥氏体的存在给予未变形的板材高延性。在随后的变形的作用下,例如在受到单轴应力时,由trip钢制成的部件的残余奥氏体逐步地转变成马氏体,从而引起很大程度的硬化并使颈缩的出现延迟。

7.为了实现强度和延性的改善的组合,进一步提出通过所谓的“淬火和配分”工艺来生产板材,其中板材在奥氏体区域或临界区域中进行退火,冷却至低于ms转变点的淬火温度,并且此后加热至配分温度并在该温度下保持给定的时间。所生成的钢板具有包含马氏体和残余奥氏体以及任选地包含贝氏体和/或铁素体的组织。残余奥氏体具有高的c含量,是由于在配分期间碳从马氏体配分,并且马氏体包含低分数的碳化物。

8.所有这些钢板呈现出抗性与延性的良好平衡。

9.然而,在制造这种板材时出现了新的挑战。特别地,这种钢板的制造过程通常包括:在热处理将其最终性能给予钢之前,铸造钢半成品、对该半成品进行热轧以生产热轧钢板、然后对热轧钢板进行卷取。然后热轧钢板被冷轧至期望的厚度,并且经受根据期望的最终组织和性能而选择的热处理,以获得冷轧热处理钢板。

10.由于这些钢的组成,因此在整个制造过程中均达到高水平的抗性。特别地,热轧钢板在冷轧之前表现出损害其可冷轧性的高硬度。因此,减小了冷轧板材的可用尺寸的范围。

11.为了解决该问题,提出在冷轧之前使热轧钢板在大致500℃至700℃的温度下经受分批退火若干小时的时间。

12.分批退火确实使得热轧钢板的硬度降低,并且因此改善热轧钢板的可冷轧性。

13.然而,这种解决方案并不完全令人满意。

14.实际上,分批退火处理通常导致钢的最终性能降低、特别是钢的延性和强度降低。

15.另外,热轧钢板在分批退火之后表现出韧性不足,这可能是进一步加工期间带破裂的原因。

16.因此,本发明旨在提供一种热轧钢板及其制造方法,该热轧钢板具有改善的可冷轧性和韧性,同时适用于生产具有高机械性能、特别是具有延性和强度的高度组合的冷轧热处理钢板。

17.本发明还旨在提供一种冷轧热处理钢板及其制造方法,该冷轧热处理钢板与通过包括冷轧之前的分批退火处理的方法生产的类似钢板相比,具有机械性能的高度组合。

18.为此,本发明涉及一种用于制造钢板的方法,该方法包括以下步骤:

[0019]-铸造钢以获得钢半成品,该钢具有以重量百分比计包含以下各者的组成:

[0020]

0.1%≤c≤0.4%

[0021]

3.5%≤mn≤8.0%

[0022]

0.1%≤si≤1.5%

[0023]

al≤3%

[0024]

mo≤0.5%

[0025]

cr≤1%

[0026]

nb≤0.1%

[0027]

ti≤0.1%

[0028]

v≤0.2%

[0029]

b≤0.004%

[0030]

0.002%≤n≤0.013%

[0031]

s≤0.003%

[0032]

p≤0.015%,

[0033]

剩余部分为铁和由冶炼产生的不可避免的杂质,

[0034]-将钢半成品再加热至1150℃至1300℃的温度t

再加热

,

[0035]-在800℃至1250℃的温度下对经再加热的半成品进行热轧,从而获得热轧钢板,其中,最终轧制温度t

frt

高于或等于800℃,

[0036]-将热轧钢板以1℃/s至150℃/s的冷却速率v

c1

冷却至低于或等于650℃的卷取温度t

卷取

,并且在卷取温度t

卷取

下对热轧钢板进行卷取,然后

[0037]-在t

ica最小

至t

ica最大

的连续退火温度t

ica

下对热轧钢板进行连续退火,其中,t

ica最小

=650℃,并且t

ica最大

是加热时形成30%的奥氏体的温度,将热轧钢板在所述连续退火温度t

ica

下保持3s至3600s的连续退火时间t

ica

,然后,

[0038]-将热轧钢板冷却至室温,热轧钢板被在600℃至350℃之间以至少1℃/s的平均冷却速率v

ica

进行冷却,从而获得热轧退火钢板,

[0039]-以30%至70%的冷轧压下率对热轧退火钢板进行冷轧,从而获得冷轧钢板。

[0040]

优选地,热轧退火钢板具有以表面分数计由以下各者组成的组织:

[0041]-铁素体,铁素体晶粒具有至多3μm的平均尺寸,

[0042]-至多30%的奥氏体,

[0043]-至多8%的新鲜马氏体,以及

[0044]-渗碳体,渗碳体具有低于25%的平均mn含量。

[0045]

通常,热轧退火钢板具有低于400hv的维氏硬度。

[0046]

优选地,热轧退火钢板具有在20℃下至少50j/cm2的夏比能量。

[0047]

优选地,在卷取与连续退火之间和/或在连续退火之后,该方法还包括对热轧钢板进行酸洗的步骤。

[0048]

优选地,连续退火时间t

ica

为200s至3600s。

[0049]

优选地,在冷轧之后,该方法还包括:

[0050]-将冷轧钢板加热至650℃至1000℃的退火温度t

退火

,以及

[0051]-将冷轧钢板在退火温度t

退火

下保持30s至10min的退火时间t

退火

。

[0052]

在第一实施方案中,退火温度t

退火

为t

ica最小

至ae3。

[0053]

在第二实施方案中,其中退火温度t

退火

为ae3至1000℃。

[0054]

在实施方案中,该方法还包括以下步骤:将冷轧钢板以1℃/s至70℃/s的冷却速率v

c2

从退火温度t

退火

冷却至室温,以获得冷轧热处理钢板。

[0055]

在另一实施方案中,在将冷轧钢板在退火温度t

退火

下保持之后,该方法还包括以下顺序步骤:

[0056]-将冷轧钢板以1℃/s至70℃/s的冷却速率v

c2

从退火温度t

退火

冷却至350℃至550℃的保持温度th,

[0057]-将冷轧钢板在保持温度th下保持10s至500s的保持时间th,然后,

[0058]-将冷轧钢板以1℃/s至70℃/s的冷却速率v

c3

从保持温度th冷却至室温,以获得冷轧热处理钢板。

[0059]

优选地,该方法还包括以下步骤:将冷轧热处理钢板在170℃至450℃的回火温度t

t

下回火10s至1200s的回火时间t

t

。

[0060]

优选地,该方法还包括用zn或zn合金、或者用al或al合金对冷轧热处理钢板进行涂覆的步骤。

[0061]

在另一实施方案中,该方法还包括以下步骤:

[0062]-将经加热的冷轧钢板以足够高以避免在冷却时形成铁素体和珠光体的冷却速率v

c4

从退火温度t

退火

淬火至mf 20℃至ms-20℃的淬火温度qt,

[0063]-将冷轧钢板从淬火温度qt再加热至350℃至500℃的配分温度t

p

,并且将冷轧钢板在配分温度t

p

下保持3s至1000s的配分时间t

p

,

[0064]-将冷轧钢板冷却至室温,以获得冷轧热处理钢板。

[0065]

在该实施方案的第一变型中,退火温度t

退火

使得冷轧钢板在退火时具有以表面分数计由以下各者组成的组织:

[0066]-10%至45%的铁素体,

[0067]-奥氏体,以及

[0068]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0069]

在该实施方案的第二变型中,退火温度t

退火

高于ae3,冷轧钢板在退火时具有由以下各者组成的组织:

[0070]-奥氏体,以及

[0071]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0072]

在将冷轧钢板在配分温度t

p

下保持之后,可以将冷轧钢板立即冷却至室温。

[0073]

在变型中,在将冷轧钢板在配分温度t

p

下保持与将冷轧钢板冷却至室温之间,在浴中对冷轧钢板进行热浸涂。

[0074]

优选地,组成中的si含量为至多1.4%。

[0075]

本发明还涉及一种冷轧热处理钢板,该冷轧热处理钢板由具有以重量百分比计包含以下各者的组成的钢制成:

[0076]

0.1%≤c≤0.4%

[0077]

3.5%≤mn≤8.0%

[0078]

0.1%≤si≤1.5%

[0079]

al≤3%

[0080]

mo≤0.5%

[0081]

cr≤1%

[0082]

nb≤0.1%

[0083]

ti≤0.1%

[0084]

v≤0.2%

[0085]

b≤0.004%

[0086]

0.002%≤n≤0.013%

[0087]

s≤0.003%

[0088]

p≤0.015%,

[0089]

剩余部分为铁和由冶炼产生的不可避免的杂质,其中冷轧钢板具有以表面分数计由以下各者组成的组织:

[0090]-8%至50%的残余奥氏体,

[0091]-至多80%的亚温铁素体,如果有铁素体晶粒,则铁素体晶粒具有至多1.5μm的平均尺寸,以及

[0092]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸,

[0093]-马氏体和/或贝氏体。

[0094]

在实施方案中,该组织以表面分数计包含至少10%的亚温铁素体。

[0095]

在另一实施方案中,该组织以表面分数计由以下各者组成:

[0096]-8%至50%的残余奥氏体,

[0097]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸,

[0098]-马氏体和/或贝氏体。

[0099]

在实施方案中,马氏体由回火马氏体和/或新鲜马氏体组成。

[0100]

在该实施方案的第一变型中,该组织以表面分数计由以下各者组成:

[0101]-8%至50%的残余奥氏体,残余奥氏体具有至少0.4%的平均c含量和至少1.3*mn%的平均mn含量,mn%表示钢组成中的平均mn含量,

[0102]-40%至80%的亚温铁素体,

[0103]-至多15%的马氏体和/或贝氏体,以及

[0104]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0105]

在该实施方案的第二变型中,该组织以表面分数计由以下各者组成:

[0106]-8%至30%的残余奥氏体,残余奥氏体具有至少0.4%的平均c含量,

[0107]-70%至92%的马氏体和/或贝氏体,以及

[0108]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0109]

在另一实施方案中,该组织以表面分数计由以下各者组成:

[0110]-至多45%的亚温铁素体,

[0111]-8%至30%的残余奥氏体,

[0112]-配分马氏体,

[0113]-至多8%的新鲜马氏体,以及

[0114]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0115]

在该实施方案的第一变型中,该组织以表面分数计由以下各者组成:

[0116]-10%至45%的亚温铁素体,

[0117]-8%至30%的残余奥氏体,

[0118]-配分马氏体,

[0119]-至多8%的新鲜马氏体,以及

[0120]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0121]

在该实施方案的第二变型中,该组织以表面分数计由以下各者组成:

[0122]-8%至30%的残余奥氏体,

[0123]-配分马氏体,

[0124]-至多8%的新鲜马氏体,以及

[0125]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0126]

优选地,组成中的si含量为至多1.4%。

[0127]

现在将参照附图、通过实例而不引入限制对本发明进行详细描述和说明,在附图中:

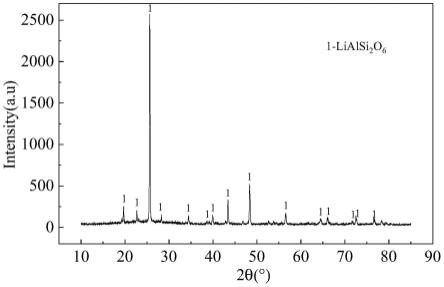

[0128]-图1是图示了比较性的热轧分批退火钢板的组织的显微照片,

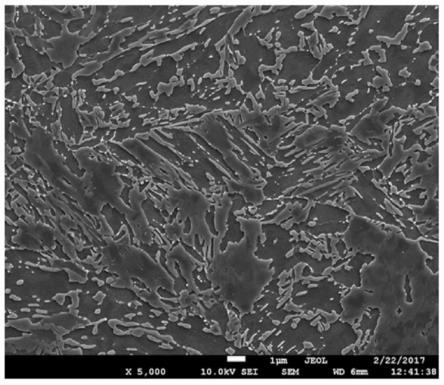

[0129]-图2是图示了根据本发明的连续退火的热轧钢的组织的显微照片,

[0130]-图3是对由热轧分批退火钢板或热轧连续退火钢板生产的冷轧热处理钢板的机械性能进行比较的曲线图。

[0131]

根据本发明,碳含量为0.1%至0.4%。碳是奥氏体稳定元素。低于0.1%,难以实现高的抗拉强度水平。如果碳含量大于0.4%,则可冷轧性降低并且可焊性变差。优选地,碳含量为0.1%至0.2%。

[0132]

锰含量为3.5%至8.0%。锰对显微组织提供固溶硬化和细化作用。因此,锰有助于提高抗拉强度。含量高于3.5%时,mn用于提供整个制造过程中的显微组织中的奥氏体以及最终组织中的奥氏体的重要的稳定性。特别地,在mn含量高于3.5%的情况下,可以实现冷轧热处理钢板的包含至少8%的残余奥氏体的最终组织。另外,由于通过mn使残余奥氏体稳

定,因此可以获得高延性。高于8.0%,可焊性变差,同时偏析和夹杂物使损伤性能劣化。

[0133]

硅对于通过固溶体使强度增加以及使奥氏体稳定非常有效。此外,在冷却时,硅通过很大程度上阻碍碳化物的析出而使渗碳体的形成延迟。这是由于下述事实引起:硅在渗碳体中的溶解度非常低并且硅使碳在奥氏体中的活性增加。因此,形成任何渗碳体之前将是si在界面处被排出的步骤。因此,奥氏体中碳的富集使得奥氏体在室温下稳定。

[0134]

为此,si含量为至少0.1%。然而,si含量限制为1.5%,因为超过该值,轧制负荷增加太多并且热轧工艺变得困难。可冷轧性也降低。另外,含量太高时,会在表面处形成氧化硅,这会损害钢的可涂覆性。

[0135]

优选地,si含量为至多1.4%。实际上,至多1.4%的si含量减少或者甚至抑制了热轧时由于铁橄榄石(fe2sio4)的存在而导致的红色氧化皮(也称为虎皮条纹)的出现。

[0136]

铝是用于在加工期间使液相钢脱氧的非常有效的元素。优选地,为了获得液态钢的充分脱氧,al含量不小于0.003%。

[0137]

此外,与si一样,al使残余奥氏体稳定并在冷却时使渗碳体的形成延迟。然而,al含量不高于3%,以避免夹杂物的出现、避免氧化问题以及确保材料的淬透性。

[0138]

根据本发明的钢可以包含选自钼和铬中的至少一种元素。

[0139]

钼提高淬透性,使残余奥氏体稳定,并且使可能由锰含量导致的并且对可成形性不利的中心偏析减少。高于0.5%,mo可能形成过多的碳化物,这可能对延性不利。

[0140]

然而,当不添加mo时,钢可以包含至少0.001%的mo作为杂质。当添加mo时,mo含量通常高于或等于0.05%。

[0141]

铬提高钢的可淬火性,并且有助于实现高的抗拉强度。允许最多1%的铬。实际上,高于1%,注意饱和效应,并且添加cr既无用又昂贵。当添加cr时,其含量通常为至少0.01%。如果不进行cr的主动添加,则cr含量可能作为杂质以低至0.001%的含量存在。

[0142]

为了获得额外的析出硬化,可以以下述含量添加诸如钛、铌和钒之类的微合金元素:至多0.1%的ti、至多0.1%的nb和至多0.2%的v。特别地,钛和铌用于控制固化期间的晶粒尺寸。

[0143]

当添加nb时,其含量优选为至少0.01%。高于0.1%,获得饱效应,并且添加多于0.1%的nb既无用又昂贵。

[0144]

当添加ti时,其含量优选为至少0.015%。当ti含量为0.015%至0.1%时,在非常高的温度的析出以tin的形式发生,并且然后在较低温度下的析出以细小tic的形式发生,从而导致硬化。此外,在除了添加硼之外还添加钛时,钛防止硼与氮结合,所述氮与钛结合。因此,当添加硼时,钛含量优选为高于3.42n。然而,ti含量应当保持低于或等于0.1%,以避免在制造过程期间粗的tin析出物的析出,从而提高热轧钢板和冷轧钢板的硬度。

[0145]

任选地,钢组成包含硼,以提高钢的可淬火性。当添加b时,b含量高于0.0002%,并且优选地高于或等于0.0005%,至多0.004%。实际上,高于该极限,就淬透性而言,期望达到饱和水平。

[0146]

硫、磷和氮通常作为杂质存在于钢组成中。

[0147]

氮含量通常为至少0.002%。氮含量必须为至多0.013%,以防止粗的tin和/或aln析出物的析出而使延性劣化。

[0148]

关于硫,含量高于0.003%,由于过量硫化物比如mns的存在而使延性降低,特别

地,在存在这样的硫化物的情况下,扩孔试验示出了较低的值。

[0149]

磷是这样的元素:该元素在固溶体中硬化,但是该元素特别是由于其趋于在晶界处偏析或与锰共偏析而使可点焊性和热延性降低。由于这些原因,磷含量必须限制为0.015%,以获得良好的可点焊性。

[0150]

余量由铁和不可避免的杂质组成。这样的杂质可以包含至多0.03%的cu和至多0.03%的ni。

[0151]

根据本发明的方法旨在提供一种具有高的可冷轧性以及高韧性的热轧退火钢板,并且该热轧退火钢板适用于生产具有延性和强度的高度组合的冷轧热处理钢板。

[0152]

根据本发明的方法还旨在制造这种冷轧热处理钢板。

[0153]

与未经历退火的板材相比,发明人已经研究了热轧分批退火钢板的低韧性的问题以及由这种热轧分批退火钢板制造的冷轧热处理钢板的机械性能劣化的问题,并且发现这些问题是由四个主要因素导致的。

[0154]

特别地,发明人发现,分批退火导致高度富含锰的粗渗碳体的形成,因此该渗碳体在热轧分批退火钢板中是强稳定的。发明人还发现,由此稳定的渗碳体在冷轧钢板的随后标准热处理期间不能完全溶解。因此,钢中的mn的一部分残留在渗碳体中,从而抑制了mn对钢的强度和延性的影响。

[0155]

发明人还发现,分批退火还导致热轧分批退火钢板的组织的粗化,这导致冷轧热处理钢板的最终组织的粗化并且使机械性能劣化。

[0156]

另外,发明人发现,可以包含在钢组成中的微合金元素、特别是nb在分批退火期间的早期阶段作为不会使钢硬化的粗析出物析出,并且因此在冷轧钢板的用以提供析出硬化的随后热处理期间不再可用。

[0157]

最后,发明人发现,分批退火在引起回火脆化的温度和时间下进行,从而导致热轧分批退火钢板的低韧性。

[0158]

为了解决这些问题,发明人通过将分批退火温度提高到钢的ae1转变点以上进行实验。

[0159]

然而,发明人发现,使用较高的分批退火温度,尽管限制了富含mn的渗碳体的形成,但是会导致显微组织的粗化,从而损害了冷轧热处理钢板的最终性能。

[0160]

根据这些结果,发明人发现,如果热轧钢板退火成具有包含以下各者的显微组织,则可以极大地改善可冷轧性和韧性,同时保证冷轧热处理钢板的最终性能:

[0161]-铁素体,铁素体具有至多3μm的平均铁素体晶粒尺寸,

[0162]-至多30%的奥氏体,

[0163]-至多8%的新鲜马氏体,以及

[0164]-渗碳体,渗碳体具有低于25%的平均mn含量。

[0165]

至多8%的新鲜马氏体分数使得可以实现热轧退火钢板的高韧性。

[0166]

特别地,发明人通过使由若干种钢组成制成的热轧钢板经受各种退火条件从而导致在冷却至室温之后奥氏体分数和新鲜马氏体分数发生变化而进行实验,并且测量由此获得的钢板在20℃下的夏比能量(charpy energy)。

[0167]

基于这些实验,发明人发现,夏比能量是退火温度的递增函数,并且是新鲜马氏体分数的递减函数。此外,发明人发现,如果热轧退火钢板具有至多8%的新鲜马氏体分数,则

实现在20℃下至少50j/cm2的高夏比能量。

[0168]

此外,平均mn含量低于25%的渗碳体意味着在冷轧钢板的最终热处理期间有助于渗碳体溶解,这在进一步的加工步骤期间改善了延性和强度。相比之下,平均mn含量大于25%的渗碳体将导致由热轧退火钢板生产的冷轧热处理钢板的机械性能降低。

[0169]

另外,具有至多3μm的平均铁素体晶粒尺寸允许生产具有非常细的显微组织的冷轧热处理钢板并且使其机械性能提高。

[0170]

发明人还发现,上述显微组织允许实现热轧退火钢板的低于400hv的硬度,从而保证热轧退火钢板的令人满意的可冷轧性。

[0171]

发明人发现,热轧退火钢板的这种显微组织和这些性能可以通过以下方式来实现:在最小连续退火温度t

ica最小

至最大连续退火温度t

ica最大

之间的连续退火温度t

ica

下对热轧钢板进行连续退火并且持续3s至3600s的时间,该最小连续退火温度t

ica最小

=650℃,该最大连续退火温度t

ica最大

是加热时形成30%的奥氏体的温度;并且随后在特定的冷却条件下对热轧钢板进行冷却。

[0172]

特别地,发明人发现,由于高的连续退火温度t

ica

,至多3600s的退火时间足以实现组织的充分回火,从而改善了热轧退火钢板的可冷轧性,同时避免了组织的粗化。

[0173]

此外,在高于650℃的温度下对板材进行退火允许热轧钢板软化,限制渗碳体颗粒中的mn富集低于25%并且如果有微合金元素的话限制微合金元素的析出,并且防止这种析出物粗化,从而保留c、mn和微合金元素对最终机械性能的影响。在高于650℃的温度下对板材进行退火还限制脆性杂质例如p在晶界处的偏析。

[0174]

现在将进一步详细描述该制造方法。

[0175]

用以生产根据本发明的钢的方法包括铸造具有本发明的化学组成的钢。

[0176]

将铸钢再加热到1150℃至1300℃的温度t

再加热

。

[0177]

当板坯再加热温度t

再加热

低于1150℃时,轧制负荷增加太多,并且热轧过程变得困难。

[0178]

高于1300℃,氧化非常强烈,这会导致氧化皮损耗(scale loss)和表面劣化。

[0179]

在1250℃至800℃的温度下对经再加热的板坯进行热轧,最后的热轧道次在高于或等于800℃的最终轧制温度t

frt

下进行。

[0180]

如果最终轧制温度t

frt

低于800℃,则可热加工性降低。

[0181]

在热轧之后,将钢以1℃/s至150℃/s的冷却速率v

c1

冷却至低于或等于650℃的卷取温度t

卷取

。低于1℃/s,会产生太粗的显微组织,并且最终的机械性能会劣化。高于150℃/s,冷却过程难以控制。

[0182]

卷取温度t

卷取

必须低于或等于650℃。如果卷取温度高于650℃,则会在氧化皮以下形成深的晶间氧化,从而导致表面性能劣化。

[0183]

在卷取之后,优选地对热轧钢板进行酸洗。

[0184]

然后对热轧钢板进行连续退火,即,展开的热轧钢板通过在炉内连续行进而经历热处理。

[0185]

在最小连续退火温度t

ica最小

至最大连续退火温度t

ica最大

之间的连续退火温度t

ica

下对热轧钢板进行连续退火并且持续3s至3600s的时间,该最小连续退火温度t

ica最小

=650℃,该最大连续退火温度t

ica最大

是加热时形成30%的奥氏体的温度。

[0186]

在这些条件下,在连续退火期间、在冷却至室温之前所形成的钢的显微组织包含:

[0187]-铁素体,

[0188]-少于30%的奥氏体,

[0189]-渗碳体,渗碳体具有低于25%的平均mn含量。

[0190]

如果连续退火温度低于650℃,则在连续退火处理期间通过显微组织恢复引起的软化不足,使得热轧退火钢板的硬度高于400hv。低于650℃的连续退火温度还会增强脆性元素例如p在晶界处的偏析并且导致较差的韧性值,这对进一步加工钢板至关重要。

[0191]

如果连续退火温度高于t

ica最大

,则在连续退火期间将产生过高的奥氏体分数,这可能导致在冷却时奥氏体的稳定性不足以及产生多于8%的新鲜马氏体。

[0192]

如果连续退火时间小于3s,则热轧退火钢板的硬度将过高、特别是高于400hv,使得热轧钢板的可冷轧性将不能令人满意。连续退火时间优选为至少200s。

[0193]

如果连续退火时间大于3600s,则显微组织会粗化;特别地,铁素体晶粒具有大于3μm的平均尺寸。优选地,连续退火时间为至多500s。

[0194]

可以在退火期间产生的奥氏体富含碳和锰,特别地该奥氏体具有至少1.3*mn%的平均mn含量和至少0.4%的平均c含量,mn%表示钢的mn含量。

[0195]

因此,奥氏体是强稳定的。

[0196]

然后将热轧钢板从退火温度t

ica

冷却至室温,其中,在600℃至350℃之间的平均冷却速率v

ica

为至少1℃/s。在这种条件下,限制了回火脆性。

[0197]

如果在600℃至350℃之间的冷却速率低于1℃/s,则在热轧退火钢板中出现偏析从而使回火脆性增强,使得热轧退火钢板的可冷轧性不能令人满意。

[0198]

由此获得的热轧退火钢板具有由以下各者组成的组织:

[0199]-铁素体,

[0200]-至多30%的奥氏体,

[0201]-至多8%的新鲜马氏体,

[0202]-渗碳体,渗碳体具有低于25%的平均mn含量。

[0203]

由于mn对奥氏体的稳定化,实现了至多8%的新鲜马氏体分数,因此在冷却时奥氏体不会转变成新鲜马氏体或仅在很小程度上转变成新鲜马氏体。

[0204]

热轧退火钢板的残余奥氏体具有至少1.3*mn%的平均mn含量,其中mn%表示钢的mn含量,并且热轧退火钢板的残余奥氏体具有至少0.4%的平均c含量。

[0205]

任选地进行回火处理以进一步限制新鲜马氏体分数。

[0206]

另外,铁素体晶粒具有至多3μm的平均尺寸。实际上,与分批退火相比,在相对较短的时间期间进行的连续退火不会导致组织的粗化,并且因此允许实现具有非常精细的组织的热轧退火板材。

[0207]

与退火之前的热轧钢板相比,在这个阶段,热轧退火板材具有改善的可冷轧性和韧性。另外,热轧退火钢板适用于生产具有高机械性能、特别是具有高延性和高强度的冷轧热处理钢板。

[0208]

特别地,热轧退火板材具有低于400hv的维氏硬度(vickers hardness),并且因此具有非常好的可冷轧性。

[0209]

另外,热轧退火钢板具有在20℃下至少50j/cm2的夏比能量。因此,与进行分批退

火的热轧钢板相比,该热轧退火钢板具有非常好的可加工性,并且在进一步加工期间带破裂的风险大大降低。此外,发明人发现,不仅该热轧退火钢板的夏比能量高于热轧分批退火钢板的夏比能量,而且该热轧退火钢板的夏比能量通常还高于生产该热轧退火钢板的热轧钢板的夏比能量。

[0210]

冷却至室温之后,任选地对热轧退火钢板进行酸洗。然而,此步骤可以被省略。实际上,由于连续退火的持续时间短,因此在连续退火期间没有或几乎没有内部氧化发生。优选地,如果在热轧与连续退火之间不进行酸洗,则在该阶段对热轧退火钢板进行酸洗。

[0211]

然后,以30%至70%的冷轧压下率对热轧钢板进行冷轧,以获得冷轧钢板。低于30%,不利于随后热处理期间的再结晶,这可能会损害冷轧钢板在热处理之后的延性。高于70%,在冷轧期间存在边缘开裂的风险。

[0212]

然后在连续退火线上对冷轧钢板进行热处理,以生产冷轧热处理钢板。

[0213]

对冷轧钢板进行的热处理根据最终的目标机械性能来选择。

[0214]

在任何情况下,热处理包括以下步骤:将冷轧钢板加热至650℃至1000℃的退火温度t

退火

,并且将冷轧钢板在退火温度t

退火

下保持30s至10min的退火时间。

[0215]

另外,退火温度t

退火

使得退火时形成的组织包含至少8%的奥氏体。

[0216]

如果退火温度低于650℃,则在退火期间组织中将形成渗碳体,从而导致冷轧热处理钢板的机械性能的劣化。

[0217]

退火温度t

退火

为至多1000℃,以限制奥氏体晶粒的粗化。

[0218]

到达退火温度t

退火

的再加热速率vr优选为1℃/s至200℃/s。

[0219]

根据第一实施方案,退火是临界区退火,退火温度t

退火

低于ae3,并且使得在退火时形成的组织包含至少8%的奥氏体。

[0220]

根据第二实施方案,退火温度t

退火

高于或等于ae3,以便在退火时获得由奥氏体和至多1%的渗碳体组成的组织。

[0221]

在第一实施方案中,在退火温度下的保持结束时,奥氏体具有至少0.4%的c含量和至少1.3*mn%的平均mn含量。

[0222]

然后将冷轧退火钢板直接冷却至室温,即,在退火温度t

退火

与室温之间没有任何保持、回火或再加热步骤,或者间接冷却至室温,即,具有保持、回火和/或再加热步骤,以获得冷轧热处理钢板。

[0223]

在任何情况下,冷轧热处理钢板具有包含以下各者的组织(下文中称为最终组织):

[0224]-8%至50%的残余奥氏体,

[0225]-马氏体,马氏体可以包含新鲜马氏体和/或配分或回火马氏体,并且任选地包含贝氏体,

[0226]-至多80%的亚温铁素体,以及

[0227]-至多1%的渗碳体。

[0228]

残余奥氏体通常具有至少0.4%的平均c含量和通常至少1.3*mn%的平均mn含量。

[0229]

由于热轧退火钢板的显微组织中的渗碳体中的mn含量为至多25%,因此渗碳体在退火时容易溶解。根据所进行的热处理,一小部分的渗碳体可能会残留在最终组织中。然而,最终组织中的渗碳体分数将在任何情况下都保持低于1%。另外,如果有渗碳体颗粒,则

渗碳体颗粒具有小于50nm的平均尺寸。

[0230]

马氏体可以包括新鲜马氏体和配分马氏体或回火马氏体。

[0231]

如下面进一步详细说明的,配分马氏体具有严格低于钢的标称c含量的平均c含量。这种低的c含量是由于在350℃至500℃的配分温度t

p

下的保持期间碳从在低于钢的ms温度淬火时形成的马氏体配分到奥氏体导致的。

[0232]

相比之下,回火马氏体具有等于钢的标称c含量的平均c含量。回火马氏体是由于在低于钢的ms温度淬火时形成的马氏体的回火产生的。

[0233]

在通过扫描电子显微术(sem)和电子背散射衍射(ebsd)观察到的经本身已知的试剂、例如nital试剂抛光和蚀刻的部分上,可以将配分马氏体与回火马氏体和新鲜马氏体区分开。

[0234]

该组织可以包含每100mm2的表面单位含有少于100个碳化物的贝氏体、特别是无碳化物贝氏体。

[0235]

铁素体分数取决于热处理期间的退火温度。

[0236]

铁素体在存在于最终组织中时是亚温铁素体。

[0237]

因此,当存在铁素体时,铁素体是从然后进行冷轧和再结晶的热轧退火钢板的组织承继而来的。因此,铁素体具有至多1.5μm的平均晶粒尺寸。

[0238]

现在将进一步详细描述对冷轧钢板进行的优选热处理。

[0239]

在第一优选热处理中,在低于或高于ae3的退火温度t

退火

下进行保持之后,将冷轧钢板以1℃/s至70℃/s的冷却速率vc2冷却至室温。

[0240]

将冷轧钢板以冷却速率vc2冷却至室温,或者以冷却速率vc2冷却至350℃至550℃的保持温度th,并且在保持温度th下保持10s至500s的时间。示出的是,促进例如通过热浸工艺的zn涂覆的这种热处理不会影响最终的机械性能。在保持温度th下进行任选的保持之后,将冷轧钢板以1℃/s至70℃/s的冷却速率vc3冷却至室温。

[0241]

任选地,在冷却至室温之后,将冷轧热处理钢板在170℃至450℃的温度t

t

下回火10s至1200s的回火时间t

t

。

[0242]

这种处理能够实现可能在退火之后冷却至室温期间形成的马氏体的回火。因此,马氏体硬度降低,并且延性改善。低于170℃,回火处理不够有效。高于450℃,强度损失变高,并且强度与延性之间的平衡不再改善。

[0243]

通过第一优选热处理获得的冷轧热处理钢板的组织以表面分数计由以下各者组成:

[0244]-8%至50%的残余奥氏体,所述残余奥氏体具有至少0.4%的平均c含量,

[0245]-至多80%的亚温铁素体,

[0246]-至多92%的马氏体和/或贝氏体,

[0247]-至多1%的渗碳体。

[0248]

马氏体由回火马氏体和/或新鲜马氏体组成。

[0249]

该组织可以包含每100mm2的表面单位含有少于100个碳化物的贝氏体、特别是无碳化物贝氏体。

[0250]

渗碳体颗粒的平均尺寸为小于50nm。

[0251]

铁素体分数和奥氏体分数取决于热处理期间的退火温度。

[0252]

在第一优选热处理的第一变型中,退火温度t

退火

低于ae3,并且优选地使得退火时形成的组织包含40%至80%的铁素体。

[0253]

在该第一变型中,最终组织以表面分数计优选地包含:

[0254]-8%至50%的残余奥氏体,所述残余奥氏体具有至少0.4%的平均c含量和至少1.3*mn%的平均mn含量,

[0255]-40%至80%的亚温铁素体,铁素体晶粒具有至多1.5μm的平均尺寸,

[0256]-至多15%的马氏体(由回火马氏体和/或新鲜马氏体组成)和/或贝氏体,

[0257]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0258]

在第一优选热处理的第二变型中,退火温度高于或等于ae3。

[0259]

在第二变型中,最终组织包含:

[0260]-8%至30%的残余奥氏体,所述残余奥氏体具有至少0.4%的平均c含量,

[0261]-70%至92%的马氏体(由回火马氏体和/或新鲜马氏体组成)和/或贝氏体,

[0262]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0263]

在第二优选热处理中,使冷轧钢板经受淬火和配分过程。

[0264]

为此,在退火温度t

退火

下进行保持之后,将冷轧钢板以足够高以避免在冷却时形成铁素体和珠光体的冷却速率vc4从退火温度t

退火

淬火至低于奥氏体的ms转变点的淬火温度qt。

[0265]

到达淬火温度qt的冷却速率vc4优选为至少2℃/s。

[0266]

在该淬火步骤期间,奥氏体部分地转变成马氏体。

[0267]

淬火温度根据期望的最终组织、特别是根据最终组织中的配分马氏体和残余奥氏体的期望分数而在mf 20℃与ms-20℃之间来选择。对于钢的各个特定组成和各个组织,本领域技术人员知晓如何通过膨胀测定法确定奥氏体的ms起始转变点和mf终了转变点。

[0268]

如果淬火温度qt低于mf 20℃,则最终组织中的配分马氏体的分数太高。此外,如果淬火温度qt高于ms-20℃,则最终组织中的配分马氏体的分数过低,使得将不能达到高的延性。

[0269]

本领域技术人员知晓如何确定适于获得期望的组织的淬火温度。

[0270]

任选地,将冷轧钢板在淬火温度qt下保持2s至200s、优选地为3s至7s的保持时间tq,以避免在马氏体中形成ε碳化物(epsilon carbides),这将导致钢的延性降低。

[0271]

然后将冷轧钢板再加热至350℃至500℃的配分温度t

p

,并且在配分温度t

p

下保持3s至1000s的配分时间t

p

。在该配分步骤期间,碳从马氏体扩散至奥氏体,从而实现奥氏体的c富集。

[0272]

如果配分温度t

p

高于500℃或低于350℃,则最终产品的伸长率不能令人满意。

[0273]

任选地,在例如低于或等于480℃的温度下在浴中对冷轧钢板进行热浸涂。可以使用任何种类的涂层并且特别是锌或锌合金(例如锌-镍合金、锌-镁合金或锌-镁-铝合金)、铝或铝合金(例如铝-硅合金)。

[0274]

紧接着在配分步骤之后,或如果进行热浸涂步骤,则紧接着在热浸涂步骤之后,将冷轧钢板冷却至室温,以获得冷轧热处理钢板。到达室温的冷却速率优选地高于1℃/s,例如为2℃/s至20℃/s。

[0275]

通过第二优选热处理获得的冷轧热处理钢板的最终组织主要取决于退火温度t

退火

和淬火温度qt。

[0276]

然而,由此获得的冷轧热处理钢板的组织以表面分数计通常由以下各者组成:

[0277]-8%至30%的残余奥氏体,

[0278]-至多45%的亚温铁素体,

[0279]-配分马氏体,

[0280]-至多8%的新鲜马氏体,

[0281]-至多1%的渗碳体。

[0282]

残余奥氏体富含碳,特别地具有至少0.4%的平均c含量。

[0283]

如果有铁素体,则铁素体是亚温铁素体,并且具有至多1.5μm的平均晶粒尺寸。

[0284]

组织中的新鲜马氏体的分数低于或等于8%。实际上,新鲜马氏体的分数高于8%将会损害扩孔率her。

[0285]

在该第二优选热处理中,在从退火温度冷却时以及在配分期间可能会形成小部分渗碳体。然而,最终组织中的渗碳体分数将在任何情况下保持低于1%,并且最终组织中的渗碳体颗粒的平均尺寸保持低于50nm。

[0286]

在第二优选实施方案的第一变型中,退火温度t

退火

使得冷轧钢板在退火时具有以表面分数计由以下各者组成的组织:

[0287]-10%至45%的铁素体,

[0288]-奥氏体,以及

[0289]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0290]

在该第一变型中,最终组织以表面分数计优选地包含:

[0291]-10%至45%的亚温铁素体,所述亚温铁素体具有至多1.5μm的平均晶粒尺寸,

[0292]-8%至30%的残余奥氏体,

[0293]-配分马氏体,

[0294]-至多8%的新鲜马氏体,以及

[0295]-至多0.3%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0296]

残余奥氏体富含mn和c。特别地,残余奥氏体中的平均c含量为至少0.4%,并且残余奥氏体中的平均mn含量为至少1.3*mn%。

[0297]

在第二优选实施方案的第二变型中,退火温度t

退火

高于或等于ae3,使得冷轧钢板在退火时具有由奥氏体和至多0.3%的渗碳体组成的组织。

[0298]

在该第二变型中,淬火温度qt优选地选择成在刚刚淬火之后获得由至多8%至30%的奥氏体、至多92%的马氏体和至多1%的渗碳体组成的组织。

[0299]

在该第二变型中,最终组织以表面分数计由以下各者组成:

[0300]-8%至30%的残余奥氏体,

[0301]-配分马氏体

[0302]-至多8%的新鲜马氏体,以及

[0303]-至多1%的渗碳体,如果有渗碳体颗粒,则渗碳体颗粒具有小于50nm的平均尺寸。

[0304]

残余奥氏体富含c,残余奥氏体中的平均c含量为至少0.4%。

[0305]

上述显微组织特征例如通过借助于耦合至电子背散射衍射(“ebsd”)装置和透射电子显微术(tem)的放大倍率大于5000x的具有场发射枪的扫描电子显微镜(“feg-sem”)观察显微组织来确定。

实施例:

[0306]

作为实施例和比较,已经制造了由根据表1的钢组成制成的板材,含量以重量百分比表示。

[0307]

表1

[0308][0309][0310]

在第一实验中,将钢i1、i2、i3、i6和i7铸造成获得钢锭。在1250℃的温度t

再加热

下对钢锭进行再加热,除去氧化皮,并且在高于ar3的温度下进行热轧以获得热轧钢。

[0311]

然后将热轧钢以1℃/s至150℃/s的冷却速率vc1冷却至卷取温度t

卷取

,并且在该温度t

卷取

下进行卷取。

[0312]

然后在退火温度ta下对热轧钢中的一些热轧钢进行连续退火或分批退火持续退火时间ta,然后以在600℃至350℃之间的平均冷却速率v

ica

冷却至室温。

[0313]

下面在表2中报告了热轧退火钢板的制造条件,以及退火时产生的奥氏体分数。

[0314]

表2

[0315]

[0316]

[0317][0318]

在表2中,带下划线的值不是根据本发明的值,并且“n.d.”表示“未确定”。

[0319]

发明人已经通过耦合至电子背散射衍射(“ebsd”)装置和透射电子显微术(tem)的放大倍率大于5000x的具有场发射枪的扫描电子显微镜(“feg-sem”)研究了由此获得的热轧并任选地退火的钢板的显微组织。

[0320]

特别地,发明人测量了铁素体晶粒尺寸、新鲜马氏体的表面分数(fm)、奥氏体的表面分数(ra)以及渗碳体中的平均mn含量(渗碳体中的mn%)。

[0321]

发明人还测量了热轧钢板的在20℃下的夏比能量和维氏硬度。显微组织的特征和机械性能在下面的表3中报告。

[0322]

表3

[0323]

[0324][0325]

在该表中,n.d.表示“未确定”。带下划线的值不是根据本发明的值。

[0326]

这些实验表明,仅当在本发明的条件下对热轧钢板进行退火时,才能实现热轧退火钢板的目标显微组织和目标机械性能。

[0327]

相比之下,实施例i1a、i2a、i3a、i6a和i7a未经受任何退火。

[0328]

因此,i1a、i2a、i3a、i6a和i7a的硬度高于400hv,使得这些热轧钢板的可冷轧性不

足。

[0329]

实施例i1b、i2b和i3b在500℃的温度下分批退火25200s。分别与未经受任何退火的实施例i1a、i2a和i3a相比,分批退火使得硬度降低。然而,分批退火导致夏比能量降低,使得实施例i1b、i2b和i3b的可加工性不足。另外,分批退火导致形成高度富含mn的渗碳体。

[0330]

实施例i1c、i2c、i3c、i6c和i7c也在600℃的温度下经受分批退火25200s。分别与实施例i1a、i2a、i3a、i6a和i7a相比,这些实施例的硬度由于分批退火而降低,并且与实施例i1b、i2b和i3b相比,这些实施例的硬度进一步降低。然而,夏比能量保持低于50j/cm2,并且分批退火导致形成高度富含mn的渗碳体。

[0331]

然后发明人通过将分批退火温度提高至高于ae1转变点的650℃进行实验(实施例i1d、i2d、i3d、i6d和i7d)。分别与实施例i1c、i2c、i3c、i6c和i7c相比,这种较高的分批退火温度使得板材的夏比能量增加,并且使得渗碳体中的平均mn含量降低。

[0332]

然而,在高于ae1的温度下的分批退火导致显微组织的粗化、铁素体晶粒尺寸大于3μm。

[0333]

发明人将分批退火温度进一步提高至680℃(实施例i1e和i3e)。分批退火温度的这种提高使得夏比能量进一步增加并且使得渗碳体中的平均mn含量进一步降低。然而,分批退火温度的这种提高也导致铁素体晶粒尺寸进一步不期望地增加。

[0334]

因此,这些实施例表明,即使分批退火使热轧钢板的硬度降低,但是热轧分批退火钢板的夏比能量通常也不足以确保钢板的高的可加工性。另外,分批退火导致不期望地形成高度富含mn的渗碳体。这些实施例进一步表明,尽管分批退火温度的提高可以使得夏比能量增加并且使得渗碳体中的平均mn含量降低,但是夏比能量在大多数情况下仍保持低于50j/cm2的目标值,并且分批退火温度的提高导致显微组织的不期望的粗化。

[0335]

实施例i3l经受连续退火,然而是以低于650℃的连续退火温度经受连续退火。因此,通过显微组织恢复的软化不足,使得实施例i3l的硬度高于400hv,并且夏比能量不足。

[0336]

实施例i1g和i3q以使得在退火时形成多于30%的奥氏体的退火温度进行连续退火。因此,热轧退火钢板中的新鲜马氏体分数高于8%,使得这些实施例的硬度高于400hv,并且这些实施例的夏比能量低于50j/cm2。

[0337]

实施例i1f、i2h、i2j、i2k、i3h、i3m、i3、i3o、i3p、i3j、i6k和i7k在本发明的条件下经受连续退火。因此,热轧退火钢板具有在20℃下至少50j/cm2的夏比能量以及低于或等于400hv的硬度。因此,这些热轧退火钢板具有令人满意的可冷轧性和可加工性。另外,这些实施例的显微组织使得平均铁素体晶粒尺寸小于3μm,并且渗碳体中的平均mn含量低于25%。因此,这些热轧钢板适用于生产具有高机械性能的冷轧热处理钢板。

[0338]

观察由此获得的热轧退火钢板的显微组织。

[0339]

实施例i1e和i1f的显微组织分别在图1和图2中示出。

[0340]

如在这些图中可见的,通过根据本发明的连续退火生产的钢i1f的显微组织比通过高于ae1的分批退火生产的钢i1e的显微组织精细得多。

[0341]

这些实验证明,与分批退火不同,根据本发明的连续退火形成非常精细的显微组织。

[0342]

发明人还进行了以下实验:所述实验用以对通过在低于ae1或高于ae1的温度下分批退火而生产的冷轧热处理钢或在冷轧之前经受根据本发明的连续退火的冷轧热处理钢

的最终性能进行评估。

[0343]

特别地,将钢i1、i2、i4、i5、i6和i7铸造成获得钢锭。在1250℃的温度t

再加热

下对钢锭进行再加热、除去氧化皮并在高于ar3的温度下进行热轧以获得热轧钢。

[0344]

然后在温度t

卷取

下对热轧钢板进行卷取。

[0345]

然后对热轧钢板进行分批退火或连续退火。

[0346]

然后以50%的冷轧压下率对热轧退火钢板进行冷轧,并且使热轧退火钢板经受各种热处理,包括退火、然后以冷却速率vc1冷却至室温。

[0347]

然后测量由此获得的冷轧热处理钢板的屈服强度、抗拉强度、均匀伸长率和扩孔率。

[0348]

制造条件和所测量的性能在表4和表5中报告。

[0349]

在这些表中,t

卷取

表示卷取温度,ta和ta是分批或连续的退火温度和退火时间,hba指的是分批退火,ica指的是根据本发明的连续退火,t

退火

是退火温度,t

退火

是退火时间以及vc1是冷却速率(或冷却条件)。

[0350]

表4和表5中报告的所测量的性能是屈服强度ys、抗拉强度ts,均匀伸长率ue和扩孔率her。

[0351]

在这些表中,“n.d.”表示“未确定”。带下划线的值不是根据本发明的值。

[0352]

表4

[0353]

[0354][0355]

表5

[0356][0357]

由钢i4制成的实施例的性能在图3中报告(uts表示抗拉强度,并且uei表示均匀伸长率)。

[0358]

在该图中,每条曲线对应于热轧之后的退火条件(黑色方块:在600℃下分批退火300min;白色方块:在700℃下连续退火2min),并且每条曲线的每个点报告了以特定的退火温度获得的抗拉强度和均匀伸长率,应当理解的是,退火温度越高,抗拉强度越高。

[0359]

图3和表4中所报告的结果证明,与分批退火相比,进行本发明的连续退火允许实现抗拉强度和伸长率的改善的组合。

[0360]

因此,根据本发明制造的钢板可以有利地用于制造车辆的结构部件或安全部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。