1.本发明属于复合纳米材料

技术领域:

:,具体涉及一种具有耐磨性能的二硫化钼复合薄膜及其制备方法和应用。

背景技术:

::2.摩擦现象是日常生活常见的现象,在运动系统中摩擦现象是不可避免的,而摩擦的产生不仅会导致能量耗散(如表面原子的振动、化学相互作用、电子-空穴耦合时的电子激发等),而且还会导致机械系统的效率和寿命变短,最终导致资源的浪费和能耗增加。因此,通过减少摩擦损失的方式成为节约能耗的重要途径之一。3.二维层状材料具有优异润滑性能和机械性能,作为有效的固体润滑剂,越来越多的应用于许多工程机械、电子仪器中,可有效降低设备中的摩擦系数。因此,研究二维层状材料的摩擦性能具有十分重要的意义。4.公开号为cn113215525a的中国专利公开了一种橡胶表面超低摩擦多层复合碳基润滑涂层及其构筑方法,通过利用磁控溅射技术在橡胶基底表面依次沉积碳薄膜、二硫属过渡金属化合物膜、金属膜而得,中间层为二硫属过渡金属化合物,其作为牺牲层转移到对偶表面金属转移膜上,并与碳薄膜形成非公度接触而实现超低摩擦。虽然利用磁控溅射技术可以实现制备具有硫化合物的薄膜,但是传统的制备方法条件苛刻,例如需要高压高真空环境等,不容易实现,所以需要在现有技术的基础上进行改进。5.基于此,本发明利用气凝胶辅助化学气相沉积技术制备出具有优异摩擦学性能的二硫化钼及二硫化钼复合薄膜,并且该制备方法操作简单,价格低廉,易于实现大规模批量生产,具有重要的应用前景。技术实现要素:6.针对现有技术存在的不足,本发明的目的在于提供一种二硫化钼复合薄膜,通过对原料及制备工艺进行调整,使其具有优异的摩擦学性能,从而解决传统磁控溅射技术制备得到的二硫化钼薄膜硬度低和摩擦系数较高的问题。7.本发明还提供了上述二硫化钼复合薄膜的制备方法。8.为了实现上述技术目的,本发明采用以下技术方案:一种具有耐磨性能的二硫化钼复合薄膜,所述复合薄膜的成分包括二硫化钼以及掺杂在二硫化钼中的铬、钛或铜,所述复合薄膜在制备时利用化学气相沉积法,以膜的形式沉积在基体表面。9.所掺杂的铬以硫化铬和三氧化二铬的形式存在;所掺杂的钛以氧化钛的形式存在;所掺杂的铜以硫化铜的形式存在。10.具体的,所述二硫化钼复合薄膜中铬的掺杂量为0.001~0.2wt%,进一步优选为0.004~0.1wt%。11.具体的,所述二硫化钼复合薄膜中钛的掺杂量为0.01~4wt%。12.具体的,所述二硫化钼复合薄膜中铜的掺杂量为0.01~6wt%。13.具体的,所述具有耐磨性能的二硫化钼复合薄膜的厚度优选为300nm~4μm,进一步优选为400nm~2μm。14.具体的,所述基体的材质优选但不限于玻璃、石英、硅、钢或陶瓷。15.一种具有耐磨性能的二硫化钼复合薄膜的制备方法,包括以下步骤:1)将有机钼源前驱体超声分散在有机溶剂i中,再加入有机铬源前驱体、有机钛源前驱体或者铜源前驱体,混合均匀后(具体采用超声处理2~30min的方式实现),得到金属掺杂钼源溶液;2)擦拭基体,再超声清洗基体,烘干备用;3)利用化学气相沉积法将步骤1)中的金属掺杂钼源溶液沉积到步骤2)的基体表面,得到所述二硫化钼复合薄膜。16.具体的,步骤1)中有机钼源前驱体为四(二乙基二硫代氨基甲酸)钼;有机钼源前驱体通过如下步骤制备得到:将六羰基钼和二硫化四乙基秋兰姆加入有机溶剂ii中,加热回流后冷却结晶,生成紫色沉淀,将沉淀抽滤并用有机溶剂iii洗涤,干燥,即得有机钼源前驱体。17.具体的,六羰基钼和二硫化四乙基秋兰姆的摩尔比为1:(0.2-20),优选的,六羰基钼和二硫化四乙基秋兰姆的摩尔比为1:2。18.进一步优选的,有机钼源前驱体的制备方法为:将0.69~6.9mmol六羰基钼和1.38~13.8mmol二硫化四乙基秋兰姆加入5~200ml有机溶剂ii中,在50~70℃加热回流1~3h后冷却结晶,生成紫色沉淀,将沉淀抽滤并用50~200ml有机溶剂iii洗涤,干燥,即得有机钼源前驱体。19.具体的,所述有机铬源前驱体为三(二乙基二硫代氨基甲酸)铬;有机铬源前驱体通过如下步骤制备得到:将三氯化铬和二乙基二硫代氨基甲酸钠溶于水中,调节ph=(4-6)(优选为5),生成蓝色沉淀,过滤,干燥,提纯后即得有机铬源前驱体。20.具体的,三氯化铬和二乙基二硫代氨基甲酸钠的摩尔比为(0.375-24):1,优选的,三氯化铬和二乙基二硫代氨基甲酸钠的摩尔比为3:1。21.进一步优选的,有机铬源前驱体的制备方法为:将7.5mmol~60mmol三氯化铬和2.5mmol~20mmol二乙基二硫代氨基甲酸钠溶于100~750ml水中,调节ph=(4-6),生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。22.具体的,所述有机钛源前驱体为异丙醇钛、钛酸异丙酯、钛酸乙酯和钛酸四丁酯中的一种或多种。23.具体的,所述铜源为三水合硝酸铜。24.具体的,有机钼源前驱体、有机铬源前驱体、有机钛源前驱体和铜源的摩尔比优选为(0.001~0.05):(0~0.03):(0~4):(0~2)。25.具体的,所述有机溶剂i为吡啶、甲苯、四氢呋喃、三氯甲烷、乙醇、甲醇和乙酸乙酯中的一种或多种。26.具体的,所述有机溶剂ii为丙酮或丁酮。27.具体的,所述有机溶剂iii为戊烷或己烷。28.具体的,步骤1)中所述超声处理的功率为20~300w;进一步优选为250w;步骤1)中超声时间优选为10~20min。29.具体的,步骤1)中所述金属掺杂钼源溶液中,有机钼源前驱体的质量百分数为0.006~0.3%,进一步优选为0.012~0.2%,更优选为0.016~0.08%;有机铬源前驱体的质量百分数为0.001~0.2%,进一步优选为0.002~0.01%,更优选为0.002~0.008%;有机钛源前驱体的质量百分数为0.01~4%,进一步优选为0.02~1%,更优选为0.02~0.5%;铜源前驱体的质量百分数为0.01~6%,进一步优选为0.02~4%,更优选为0.02~2%。30.具体的,步骤3)中制备所述二硫化钼复合薄膜时,采用气凝胶辅助化学气相沉积装置进行,所述气凝胶辅助化学气相沉积装置的输入功率为10~60w,具体优选为60w;工作频率为1~2mhz,具体优选为1.6mhz。31.具体的,步骤3)中采用化学气相沉积法进行反应时,反应的温度为350~750℃,进一步优选为400~700℃,更优选为450~600℃;沉积的时间为10~120min,进一步优选为90~110min;载气流量为0.1~2.5l/min,进一步优选为0.2~2.0l/min,更优选为0.3~1l/min;所述载气为氮气、氩气或者氦气,优选为氮气。32.进一步的,本发明还提供了所述二硫化钼复合薄膜在减摩耐磨方面的应用。33.进一步的,本发明还提供了所述二硫化钼复合薄膜在减小机械器件或航空部件摩擦系数中的应用。34.在本发明中,气凝胶辅助化学气相沉积法的原理为:雾化器将前驱体溶液(凝胶体系)雾化成细小的微米大小的气凝胶液滴,这些气凝胶液滴分布在整个惰性气体介质中;气凝胶液滴随后被输送到加热的反应区,在高温下形成前体气态物质,然后前体气态物质在反应室内发生一系列的化学反应后,在加热的基体表面上吸附、沉积、聚集形成薄膜或涂层,同时将反应得到的副产物排到反应体系之外。35.与现有技术相比,本发明的优势在于:本发明制备方法简单、价格低廉,与传统的沉积方法相比,不要求源溶液具有良好的挥发性,只要能够溶解在容易产生气溶胶的有机溶剂中即可,并且可以沉积在玻璃片、石英片、硅片、不锈钢、陶瓷等基底上,制得的薄膜具有良好的摩擦学性能。36.本发明的制备方法采用气凝胶辅助化学气相沉积制备复合薄膜,所得复合薄膜质量好;且操作简单、成本低,不需要实验昂贵的仪器设备,易于生产。本发明的方法易于实现大规模批量生产,具有重要的应用潜力。附图说明37.图1为实施例1所得二硫化钼薄膜的表面扫描电镜照片;图2为实施例1所得二硫化钼薄膜的截面扫描电镜照片;图3为实施例1所得二硫化钼薄膜的x射线光电子能谱图;图4为实施例1所得二硫化钼薄膜的摩擦学性能测试图;图5为实施例3所得二硫化钼薄膜的表面扫描电镜照片;图6为实施例3所得二硫化钼薄膜的截面扫描电镜照片;图7为实施例3所得二硫化钼薄膜的摩擦学性能测试图;图8为实施例3所得二硫化钼薄膜的表面磨痕的扫描电镜照片;图9为实施例3所得二硫化钼薄膜的表面磨痕的三维形貌图;图10为实施例3所得二硫化钼薄膜的对偶球上磨斑的sem图;图11为实施例3所得二硫化钼薄膜的对偶球上磨斑的xps图;图12为实施例4所得铬掺杂二硫化钼薄膜的表面扫描电镜照片;图13为实施例4所得铬掺杂二硫化钼薄膜的截面扫描电镜照片;图14为实施例4所得铬掺杂二硫化钼薄膜的对偶球上磨斑的xps图;图15为实施例6所得二氧化钛掺杂二硫化钼薄膜的表面扫描电镜照片;图16为实施例6所得二氧化钛掺杂二硫化钼薄膜的截面扫描电镜照片;图17为实施例6所得二氧化钛掺杂二硫化钼薄膜的摩擦学性能测试图;图18为实施例1、3、4、6所得薄膜的硬度数据图;图19为实施例1、3、4、6所得薄膜的接触角数据图;图20为实施例7所得铜掺杂二硫化钼薄膜的表面扫描电镜照片;图21为实施例7所得铜掺杂二硫化钼薄膜的摩擦学性能测试图。具体实施方式38.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。39.实施例1一种具有耐磨性能的二硫化钼复合薄膜的制备方法,所述制备方法为气凝胶辅助化学气相沉积法,制备过程是在气凝胶辅助化学气相沉积装置中进行的,所述气凝胶辅助化学气相沉积装置包括超声雾化器、反应室以及连通超声雾化器与反应室的管路,所述超声雾化器包括超声雾化室,超声雾化室内放置有钼源前驱体溶液、铬源前驱体溶液、钛源前驱体溶液或铜源前驱体溶液;反应室包括石英管,石英管内设有基底;超声雾化室的出口端通过管路与反应室的石英管相连通。40.所述凝胶辅助化学气相沉积装置通过载气将超声雾化室内雾化后的钼源、铬源、钛源或铜源通入到反应室的石英管内,并在基底上制备形成复合薄膜。41.本发明中使用的气凝胶辅助化学气相沉积装置采用文献(wangk,wuy,sathasivams,etal.fabricationofc-dopedtitaniumdioxidecoatingswithimprovedanti-icingandtribologicalbehavior[j].langmuir,2021.)中的设备,文中未说明的结构采用现有技术中的实现方式即可,且其结构不是本发明的发明点所在,故不再赘述。[0042]制备方法具体步骤如下:1)有机钼源前驱体的制备:将0.69mmol六羰基钼和1.38mmol二硫化四乙基秋兰姆加入到盛有20ml丙酮的二颈圆底烧瓶中,在50℃温度下加热回流1h后冷却结晶,生成紫色微晶沉淀,然后将沉淀抽滤并用50ml戊烷洗涤,然后进行真空干燥,即为有机钼源前驱体四(四(二乙基二硫代氨基甲酸)钼);2)钼源溶液的获得:将0.058mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,得到钼源质量百分比为0.09wt%的钼源溶液;3)基体预处理:首先用蘸有丙酮的脱脂棉擦拭基体,然后依次置于丙酮、无水乙醇中超声清洗10min,再置于蒸馏水中超声清洗3次,每次10min,干燥后放入反应室的石英管内,本实施例中所述基体为9cr18钢材质;4)化学气相沉积反应:将50ml钼源溶液置于超声雾化器的超声雾化室中,并组装好装置,向超声雾化器的超声雾化室内通入氮气载气(流速为0.3l/min)排出气凝胶辅助化学气相沉积装置里的空气,然后设置反应室升温速率为10℃/min,目标反应温度为450℃,开启超声雾化器,超声雾化器输入功率为60w,工作频率为1.6mhz,钼源溶液在超声雾化器的超声雾化室内转化成凝胶体系,并被载气以气凝胶的形式带入反应室的石英管内进行沉积,至凝胶体系耗尽;化学气相沉积反应后,关闭超声雾化器以及反应室,至反应室内温度降至50℃以下,得到所述二硫化钼复合薄膜样品,并关闭氮气。[0043]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例1所得二硫化钼薄膜的表面和断面进行了观察,结果如图1和图2所示。由图1和图2可以看出,所得二硫化钼薄膜的表面为片状,薄膜厚度为1.2μm。[0044]2、采用x射线光电子能谱(xps,axisultra)对实施例1所得二硫化钼薄膜的化学组成进行测定,结果如图3所示,从涂中可以看出,成功制备了二硫化钼薄膜(涂层),其主要成分为mo、s、o、c元素。其中的c元素的存在是由于源溶液中的有机链经过高温分解后未及时排出反应室而形成的。[0045]3、使用多功能摩擦学测试装置(umt-3,bruker-cetr,usa)进行摩擦系数试验,并测试了实施例1所得二硫化钼薄膜的摩擦学性能(测定方法参见文献zhaoy,meih,changp,etal.3d-printedtopologicalmos2/mose2heterostructuresformacroscalesuperlubricity[j].acsappliedmaterials&interfaces,2021,13(29):34984-34995.),测试结果中,摩擦系数试验的测试参数为:频率为1hz,负荷为15n,试验时间为30min,摩擦计数器采用直径为6.35mm的9cr18钢球,在干摩擦条件下测试。[0046]测试结果:如图4所示,实施例1所得二硫化钼薄膜的摩擦系数约为0.035。[0047]实施例2实施例2与实施例1的区别在于,有机钼源前驱体的制备方法不同,具体步骤为:将6.9mmol六羰基钼和13.8mmol二硫化四乙基秋兰姆加入到盛有200ml丙酮的二颈圆底烧瓶中,在70℃温度下加热回流3h后冷却结晶,生成紫色微晶沉淀,然后将沉淀抽滤并用200ml戊烷洗涤,然后进行真空干燥,即为有机钼源前驱体四(四(二乙基二硫代氨基甲酸)钼)。[0048]实施例3实施例3与实施例1的区别在于:步骤2)中将0.116mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,得到钼源质量百分比为0.18wt%的钼源溶液。[0049]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例3所得二硫化钼薄膜的表面和断面进行了观察,结果如图5和6所示。从图5和6可以看出,所得二硫化钼薄膜的表面为片状结构且分布均匀,薄膜厚度为0.71μm。[0050]2、按照实施例1的摩擦学性能测试方法对实施例3所得二硫化钼薄膜的摩擦系数进行测试,结果如图7所示。从图7可以得出,本实施例所得二硫化钼薄膜的摩擦系数为0.045。[0051]3、按照实施例1的摩擦学性能测试方法,采用三维形貌轮廓仪((microxam-800)对实施例3所得二硫化钼薄膜的表面磨痕进行表征,结果如图8、图9所示。从图8中可得,在15n的载荷下磨痕的宽度约为268μm。结合图9可以看出在摩擦过程中产生犁沟和塑性变形,产生犁沟的原因可以分为两方面:一是在摩擦的过程中摩擦层发生剥落,剥落后的摩擦层对镀层进行微切削所致;二是在摩擦的过程中会产生摩擦热,部分二硫化钼被氧化成氧化钼并在摩擦的过程中发生剥落,剥落的高硬度镀层颗粒对镀层本身的犁削作用引起的。塑性变形产生的原因主要是由于二硫化钼较软,在摩擦的过程中,施加高载荷下涂层发生变形。表明,涂层的磨损机制主要为粘着磨损。[0052]4、按照实施例1的摩擦学性能测试方法,对实施例2所得二硫化钼薄膜摩擦学性能测试后对偶球(对偶球是摩擦实验的摩擦副,在摩擦测试后取下来)上的磨斑进行分析,结果如图10和图11所示。图10结果证明磨斑上有mos2转移膜的存在,但是在摩擦热和大气中氧气的作用下,mos2转移膜一部分被氧化成moo3。[0053]如图11所示,采用x射线光电子能谱(xps,axisultra)分析对磨斑进行xps测试,s2p经过高斯拟合可以分为三个亚峰,结合能分别162.2ev、163.6ev和168.7ev,分别表示s2-和s6 价态下的mos2和feso4/fe2(so4)。经过高斯拟合可以将fe2p分为四个亚峰,分别对应于结合能在709.0ev处的fes2;结合能在709.9ev处的feo;结合能在710.7ev处的fe2o3;结合能在711.7ev处的feooh;结合能在712.7ev处的fes;结合能在713.8ev处的feso4,原因是由于在摩擦的过程中摩擦表面会产生含fe的磨屑,在摩擦热的作用下这些含fe的磨屑在摩擦面和mos2发生化学反应生成含fe的硫化物或硫酸盐,同时也会生成fe的氧化物颗粒,这些物质残留在磨损表面上经过进一步氧化、烧结并被压实,最终形成摩擦层。以上结果说明,摩擦层对磨损表面起到一定的保护作用,可以阻碍薄膜的进一步磨损。[0054]实施例4实施例4与实施例3的区别在于,将铬掺杂到二硫化钼薄膜中,具体为:步骤2)中将0.116mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,然后加入0.0232mmol有机铬源前驱体,并超声处理,超声功率为250w,超声处理时间为10min,得到铬掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.18wt%,铬源(三(二乙基二硫代氨基甲酸)铬)的质量百分含量为0.037wt%。[0055]所述有机铬源前驱体通过以下步骤制备得到:将7.5mmol三氯化铬和2.5mmol二乙基二硫代氨基甲酸钠溶于100ml去离子水中,调节ph=5,迅速生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。具体的提纯的方法为将干燥后的蓝色沉淀溶于三氯甲烷或二氯甲烷中,采用硅胶柱层析的方法进行提纯,具体提纯方法采用现有技术中的常用方法即可,且不是本发明的发明点所在,故不再赘述。[0056]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例4所得铬掺杂二硫化钼薄膜的表面形貌和厚度进行了观察,结果如12和13所示。从图中可以看出,所得铬掺杂二硫化钼薄膜表面为片状结构,厚度为0.58μm。[0057]2、采用x射线光电子能谱(xps,axisultra)对铬掺杂二硫化钼薄膜磨斑进行xps测试,分析cr掺杂在二硫化钼薄膜的存在形式。如图14所示,经过高斯拟合可以将其分为四个亚峰。cr2p1/2峰有两个相应的成分,包括585.8ev结合能处的cr2o3和586.4ev结合能处的cr2s3。cr2p3/2峰也有两个组成部分,包括575.4ev结合能处的cr2s3和576.8ev结合能处的cr2o3。以上结果说明,表明cr的掺杂主要以cr2s3和cr2o3的形式存在。[0058]实施例5实施例5与实施例4的区别在于,有机铬源前驱体的制备方法不同,具体步骤为:将60mmol三氯化铬和20mmol二乙基二硫代氨基甲酸钠溶于750ml去离子水中,调节ph=5,迅速生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。[0059]实施例6实施例6与实施例3的区别在于,将钛掺杂到二硫化钼薄膜中,具体为:步骤2)中将有机0.116mmol钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,然后加入0.84mmol有机钛源前驱体,所述有机钛源前驱体为钛酸异丙酯,并超声,超声功率为250w,超声处理时间为10min,得到钛掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.18wt%,钛源(钛酸异丙酯)的质量百分含量为0.04wt%。实施例4最终制备得到二氧化钛掺杂二硫化钼薄膜。[0060]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例6所得二氧化钛掺杂二硫化钼薄膜的表面形貌和厚度进行了观察,结果如15和16所示。从图中可以看出,所得二氧化钛掺杂二硫化钼薄膜表面为片状和花状结构,厚度为1.03μm。[0061]2、按照实施例1的摩擦学性能测试方法测试了实施例6所得二硫化钼薄膜的摩擦学性能,测试方法与实施例1的不同之处在于,施加载荷为5n,其他条件不变。测试结果如图17所示,本实施例所得二硫化钼薄膜的摩擦系数约为0.06。[0062]实施例7实施例7与实施例3的区别在于,将铜掺杂到二硫化钼薄膜中,具体为:步骤2)中将0.16mmol有机钼源前驱体超声分散在20ml四氢呋喃中,超声功率为250w,超声处理时间为10min,然后加入0.08mmol铜源前驱体,所述铜源前驱体为三水合硝酸铜,并超声处理,超声功率为250w,超声处理时间为10min,得到铜掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.6wt%,铜源(三水合硝酸铜)的质量百分含量为0.11wt%。实施例4最终制备得到铜掺杂二硫化钼薄膜。[0063]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例7所得铜掺杂二硫化钼薄膜的表面形貌进行了观察,结果如图20所示。从图中可以看出,所得铜掺杂二硫化钼薄膜表面为致密片状结构。[0064]2、按照实施例1的摩擦学性能测试方法测试了实施例7所得二硫化钼薄膜的摩擦学性能,测试方法与实施例1的不同之处在于,施加载荷为5n,其他条件不变。测试结果如图21所示,本实施例所得二硫化钼薄膜的摩擦系数约为0.05。[0065]性能试验1、对实施例1、3、4、6所得薄膜进行硬度测试(测试方法参见文献:刘丹,于静涛,仇丽鸿.不同厚度氮化钛涂层对镍钛器械显微硬度及切削性能的影响[j].上海口腔医学,2020,31(1):58.),测试使用上海精密仪表有限公司生产的jmhvs-1000zccd型带图像分析自动转塔数显显微硬度计进行,测试结果如图18所示。从图18中可以看出,二硫化钼薄膜的硬度随着mo源添加量的增加而略有增加,原因是由于mo源的增加使薄膜的致密性增大,导致硬度增大,其中,实施例1、3、4、6所得薄膜的硬度分别为478hv、541hv、809hv、706hv。[0066]2、对实施例1、3、4、6所得薄膜进行疏水性测试(测试方法参见文献:zhangx,zhuw,heg,etal.flexibleandmechanicallyrobustsuperhydrophobicsiliconesurfaceswithstablecassie–baxterstate[j].journalofmaterialschemistrya,2016,4(37):14180-14186.),测试使用dsa-100s光学接触角测量仪(kruss,germany)进行疏水性接触角试验。具体方法为,在室温下,将2μl蒸馏水滴在所述薄膜上,并置于接触角测量仪中进行测试,测试结果如图19所示,其中,基材的接触角为52°,实施例1、3、4、6所得薄膜的接触角分别为142°、147°、139°、138°。结果显示,二硫化钼薄膜呈疏水状态,二硫化钼薄膜对水分比较敏感,长期在潮湿环境中导致薄膜的摩擦学性能降低。因此,使用气凝胶辅助化学气相沉积的方法制备的具有疏水性能的二硫化钼薄膜可以改善其对水的敏感性,提高薄膜的使用寿命和摩擦学性能,相较于其他镀膜方法制备的二硫化钼薄膜具有更优良摩擦学的性能,可以改善其他镀膜方法的缺点。[0067]综上所述,本发明采用气凝胶辅助化学气相沉积法,将铬、钛或铜元素掺杂到二硫化钼中,制备得到复合薄膜,所述薄膜具有优异的摩擦学性能。本发明还进一步对所制备的二硫化钼薄膜硬度和疏水性能进行测试,结果表明实施例4所制备的二硫化钼薄膜硬度最高,实施例4所制备的二硫化钼薄膜疏水性能最佳,因此,本发明所述二硫化钼薄膜在减小机械器件或航空部件摩擦系数,提高部件硬度、疏水性能等多个方面具有较好的应用前景。[0068]以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。当前第1页12当前第1页12

技术领域:

:,具体涉及一种具有耐磨性能的二硫化钼复合薄膜及其制备方法和应用。

背景技术:

::2.摩擦现象是日常生活常见的现象,在运动系统中摩擦现象是不可避免的,而摩擦的产生不仅会导致能量耗散(如表面原子的振动、化学相互作用、电子-空穴耦合时的电子激发等),而且还会导致机械系统的效率和寿命变短,最终导致资源的浪费和能耗增加。因此,通过减少摩擦损失的方式成为节约能耗的重要途径之一。3.二维层状材料具有优异润滑性能和机械性能,作为有效的固体润滑剂,越来越多的应用于许多工程机械、电子仪器中,可有效降低设备中的摩擦系数。因此,研究二维层状材料的摩擦性能具有十分重要的意义。4.公开号为cn113215525a的中国专利公开了一种橡胶表面超低摩擦多层复合碳基润滑涂层及其构筑方法,通过利用磁控溅射技术在橡胶基底表面依次沉积碳薄膜、二硫属过渡金属化合物膜、金属膜而得,中间层为二硫属过渡金属化合物,其作为牺牲层转移到对偶表面金属转移膜上,并与碳薄膜形成非公度接触而实现超低摩擦。虽然利用磁控溅射技术可以实现制备具有硫化合物的薄膜,但是传统的制备方法条件苛刻,例如需要高压高真空环境等,不容易实现,所以需要在现有技术的基础上进行改进。5.基于此,本发明利用气凝胶辅助化学气相沉积技术制备出具有优异摩擦学性能的二硫化钼及二硫化钼复合薄膜,并且该制备方法操作简单,价格低廉,易于实现大规模批量生产,具有重要的应用前景。技术实现要素:6.针对现有技术存在的不足,本发明的目的在于提供一种二硫化钼复合薄膜,通过对原料及制备工艺进行调整,使其具有优异的摩擦学性能,从而解决传统磁控溅射技术制备得到的二硫化钼薄膜硬度低和摩擦系数较高的问题。7.本发明还提供了上述二硫化钼复合薄膜的制备方法。8.为了实现上述技术目的,本发明采用以下技术方案:一种具有耐磨性能的二硫化钼复合薄膜,所述复合薄膜的成分包括二硫化钼以及掺杂在二硫化钼中的铬、钛或铜,所述复合薄膜在制备时利用化学气相沉积法,以膜的形式沉积在基体表面。9.所掺杂的铬以硫化铬和三氧化二铬的形式存在;所掺杂的钛以氧化钛的形式存在;所掺杂的铜以硫化铜的形式存在。10.具体的,所述二硫化钼复合薄膜中铬的掺杂量为0.001~0.2wt%,进一步优选为0.004~0.1wt%。11.具体的,所述二硫化钼复合薄膜中钛的掺杂量为0.01~4wt%。12.具体的,所述二硫化钼复合薄膜中铜的掺杂量为0.01~6wt%。13.具体的,所述具有耐磨性能的二硫化钼复合薄膜的厚度优选为300nm~4μm,进一步优选为400nm~2μm。14.具体的,所述基体的材质优选但不限于玻璃、石英、硅、钢或陶瓷。15.一种具有耐磨性能的二硫化钼复合薄膜的制备方法,包括以下步骤:1)将有机钼源前驱体超声分散在有机溶剂i中,再加入有机铬源前驱体、有机钛源前驱体或者铜源前驱体,混合均匀后(具体采用超声处理2~30min的方式实现),得到金属掺杂钼源溶液;2)擦拭基体,再超声清洗基体,烘干备用;3)利用化学气相沉积法将步骤1)中的金属掺杂钼源溶液沉积到步骤2)的基体表面,得到所述二硫化钼复合薄膜。16.具体的,步骤1)中有机钼源前驱体为四(二乙基二硫代氨基甲酸)钼;有机钼源前驱体通过如下步骤制备得到:将六羰基钼和二硫化四乙基秋兰姆加入有机溶剂ii中,加热回流后冷却结晶,生成紫色沉淀,将沉淀抽滤并用有机溶剂iii洗涤,干燥,即得有机钼源前驱体。17.具体的,六羰基钼和二硫化四乙基秋兰姆的摩尔比为1:(0.2-20),优选的,六羰基钼和二硫化四乙基秋兰姆的摩尔比为1:2。18.进一步优选的,有机钼源前驱体的制备方法为:将0.69~6.9mmol六羰基钼和1.38~13.8mmol二硫化四乙基秋兰姆加入5~200ml有机溶剂ii中,在50~70℃加热回流1~3h后冷却结晶,生成紫色沉淀,将沉淀抽滤并用50~200ml有机溶剂iii洗涤,干燥,即得有机钼源前驱体。19.具体的,所述有机铬源前驱体为三(二乙基二硫代氨基甲酸)铬;有机铬源前驱体通过如下步骤制备得到:将三氯化铬和二乙基二硫代氨基甲酸钠溶于水中,调节ph=(4-6)(优选为5),生成蓝色沉淀,过滤,干燥,提纯后即得有机铬源前驱体。20.具体的,三氯化铬和二乙基二硫代氨基甲酸钠的摩尔比为(0.375-24):1,优选的,三氯化铬和二乙基二硫代氨基甲酸钠的摩尔比为3:1。21.进一步优选的,有机铬源前驱体的制备方法为:将7.5mmol~60mmol三氯化铬和2.5mmol~20mmol二乙基二硫代氨基甲酸钠溶于100~750ml水中,调节ph=(4-6),生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。22.具体的,所述有机钛源前驱体为异丙醇钛、钛酸异丙酯、钛酸乙酯和钛酸四丁酯中的一种或多种。23.具体的,所述铜源为三水合硝酸铜。24.具体的,有机钼源前驱体、有机铬源前驱体、有机钛源前驱体和铜源的摩尔比优选为(0.001~0.05):(0~0.03):(0~4):(0~2)。25.具体的,所述有机溶剂i为吡啶、甲苯、四氢呋喃、三氯甲烷、乙醇、甲醇和乙酸乙酯中的一种或多种。26.具体的,所述有机溶剂ii为丙酮或丁酮。27.具体的,所述有机溶剂iii为戊烷或己烷。28.具体的,步骤1)中所述超声处理的功率为20~300w;进一步优选为250w;步骤1)中超声时间优选为10~20min。29.具体的,步骤1)中所述金属掺杂钼源溶液中,有机钼源前驱体的质量百分数为0.006~0.3%,进一步优选为0.012~0.2%,更优选为0.016~0.08%;有机铬源前驱体的质量百分数为0.001~0.2%,进一步优选为0.002~0.01%,更优选为0.002~0.008%;有机钛源前驱体的质量百分数为0.01~4%,进一步优选为0.02~1%,更优选为0.02~0.5%;铜源前驱体的质量百分数为0.01~6%,进一步优选为0.02~4%,更优选为0.02~2%。30.具体的,步骤3)中制备所述二硫化钼复合薄膜时,采用气凝胶辅助化学气相沉积装置进行,所述气凝胶辅助化学气相沉积装置的输入功率为10~60w,具体优选为60w;工作频率为1~2mhz,具体优选为1.6mhz。31.具体的,步骤3)中采用化学气相沉积法进行反应时,反应的温度为350~750℃,进一步优选为400~700℃,更优选为450~600℃;沉积的时间为10~120min,进一步优选为90~110min;载气流量为0.1~2.5l/min,进一步优选为0.2~2.0l/min,更优选为0.3~1l/min;所述载气为氮气、氩气或者氦气,优选为氮气。32.进一步的,本发明还提供了所述二硫化钼复合薄膜在减摩耐磨方面的应用。33.进一步的,本发明还提供了所述二硫化钼复合薄膜在减小机械器件或航空部件摩擦系数中的应用。34.在本发明中,气凝胶辅助化学气相沉积法的原理为:雾化器将前驱体溶液(凝胶体系)雾化成细小的微米大小的气凝胶液滴,这些气凝胶液滴分布在整个惰性气体介质中;气凝胶液滴随后被输送到加热的反应区,在高温下形成前体气态物质,然后前体气态物质在反应室内发生一系列的化学反应后,在加热的基体表面上吸附、沉积、聚集形成薄膜或涂层,同时将反应得到的副产物排到反应体系之外。35.与现有技术相比,本发明的优势在于:本发明制备方法简单、价格低廉,与传统的沉积方法相比,不要求源溶液具有良好的挥发性,只要能够溶解在容易产生气溶胶的有机溶剂中即可,并且可以沉积在玻璃片、石英片、硅片、不锈钢、陶瓷等基底上,制得的薄膜具有良好的摩擦学性能。36.本发明的制备方法采用气凝胶辅助化学气相沉积制备复合薄膜,所得复合薄膜质量好;且操作简单、成本低,不需要实验昂贵的仪器设备,易于生产。本发明的方法易于实现大规模批量生产,具有重要的应用潜力。附图说明37.图1为实施例1所得二硫化钼薄膜的表面扫描电镜照片;图2为实施例1所得二硫化钼薄膜的截面扫描电镜照片;图3为实施例1所得二硫化钼薄膜的x射线光电子能谱图;图4为实施例1所得二硫化钼薄膜的摩擦学性能测试图;图5为实施例3所得二硫化钼薄膜的表面扫描电镜照片;图6为实施例3所得二硫化钼薄膜的截面扫描电镜照片;图7为实施例3所得二硫化钼薄膜的摩擦学性能测试图;图8为实施例3所得二硫化钼薄膜的表面磨痕的扫描电镜照片;图9为实施例3所得二硫化钼薄膜的表面磨痕的三维形貌图;图10为实施例3所得二硫化钼薄膜的对偶球上磨斑的sem图;图11为实施例3所得二硫化钼薄膜的对偶球上磨斑的xps图;图12为实施例4所得铬掺杂二硫化钼薄膜的表面扫描电镜照片;图13为实施例4所得铬掺杂二硫化钼薄膜的截面扫描电镜照片;图14为实施例4所得铬掺杂二硫化钼薄膜的对偶球上磨斑的xps图;图15为实施例6所得二氧化钛掺杂二硫化钼薄膜的表面扫描电镜照片;图16为实施例6所得二氧化钛掺杂二硫化钼薄膜的截面扫描电镜照片;图17为实施例6所得二氧化钛掺杂二硫化钼薄膜的摩擦学性能测试图;图18为实施例1、3、4、6所得薄膜的硬度数据图;图19为实施例1、3、4、6所得薄膜的接触角数据图;图20为实施例7所得铜掺杂二硫化钼薄膜的表面扫描电镜照片;图21为实施例7所得铜掺杂二硫化钼薄膜的摩擦学性能测试图。具体实施方式38.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。39.实施例1一种具有耐磨性能的二硫化钼复合薄膜的制备方法,所述制备方法为气凝胶辅助化学气相沉积法,制备过程是在气凝胶辅助化学气相沉积装置中进行的,所述气凝胶辅助化学气相沉积装置包括超声雾化器、反应室以及连通超声雾化器与反应室的管路,所述超声雾化器包括超声雾化室,超声雾化室内放置有钼源前驱体溶液、铬源前驱体溶液、钛源前驱体溶液或铜源前驱体溶液;反应室包括石英管,石英管内设有基底;超声雾化室的出口端通过管路与反应室的石英管相连通。40.所述凝胶辅助化学气相沉积装置通过载气将超声雾化室内雾化后的钼源、铬源、钛源或铜源通入到反应室的石英管内,并在基底上制备形成复合薄膜。41.本发明中使用的气凝胶辅助化学气相沉积装置采用文献(wangk,wuy,sathasivams,etal.fabricationofc-dopedtitaniumdioxidecoatingswithimprovedanti-icingandtribologicalbehavior[j].langmuir,2021.)中的设备,文中未说明的结构采用现有技术中的实现方式即可,且其结构不是本发明的发明点所在,故不再赘述。[0042]制备方法具体步骤如下:1)有机钼源前驱体的制备:将0.69mmol六羰基钼和1.38mmol二硫化四乙基秋兰姆加入到盛有20ml丙酮的二颈圆底烧瓶中,在50℃温度下加热回流1h后冷却结晶,生成紫色微晶沉淀,然后将沉淀抽滤并用50ml戊烷洗涤,然后进行真空干燥,即为有机钼源前驱体四(四(二乙基二硫代氨基甲酸)钼);2)钼源溶液的获得:将0.058mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,得到钼源质量百分比为0.09wt%的钼源溶液;3)基体预处理:首先用蘸有丙酮的脱脂棉擦拭基体,然后依次置于丙酮、无水乙醇中超声清洗10min,再置于蒸馏水中超声清洗3次,每次10min,干燥后放入反应室的石英管内,本实施例中所述基体为9cr18钢材质;4)化学气相沉积反应:将50ml钼源溶液置于超声雾化器的超声雾化室中,并组装好装置,向超声雾化器的超声雾化室内通入氮气载气(流速为0.3l/min)排出气凝胶辅助化学气相沉积装置里的空气,然后设置反应室升温速率为10℃/min,目标反应温度为450℃,开启超声雾化器,超声雾化器输入功率为60w,工作频率为1.6mhz,钼源溶液在超声雾化器的超声雾化室内转化成凝胶体系,并被载气以气凝胶的形式带入反应室的石英管内进行沉积,至凝胶体系耗尽;化学气相沉积反应后,关闭超声雾化器以及反应室,至反应室内温度降至50℃以下,得到所述二硫化钼复合薄膜样品,并关闭氮气。[0043]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例1所得二硫化钼薄膜的表面和断面进行了观察,结果如图1和图2所示。由图1和图2可以看出,所得二硫化钼薄膜的表面为片状,薄膜厚度为1.2μm。[0044]2、采用x射线光电子能谱(xps,axisultra)对实施例1所得二硫化钼薄膜的化学组成进行测定,结果如图3所示,从涂中可以看出,成功制备了二硫化钼薄膜(涂层),其主要成分为mo、s、o、c元素。其中的c元素的存在是由于源溶液中的有机链经过高温分解后未及时排出反应室而形成的。[0045]3、使用多功能摩擦学测试装置(umt-3,bruker-cetr,usa)进行摩擦系数试验,并测试了实施例1所得二硫化钼薄膜的摩擦学性能(测定方法参见文献zhaoy,meih,changp,etal.3d-printedtopologicalmos2/mose2heterostructuresformacroscalesuperlubricity[j].acsappliedmaterials&interfaces,2021,13(29):34984-34995.),测试结果中,摩擦系数试验的测试参数为:频率为1hz,负荷为15n,试验时间为30min,摩擦计数器采用直径为6.35mm的9cr18钢球,在干摩擦条件下测试。[0046]测试结果:如图4所示,实施例1所得二硫化钼薄膜的摩擦系数约为0.035。[0047]实施例2实施例2与实施例1的区别在于,有机钼源前驱体的制备方法不同,具体步骤为:将6.9mmol六羰基钼和13.8mmol二硫化四乙基秋兰姆加入到盛有200ml丙酮的二颈圆底烧瓶中,在70℃温度下加热回流3h后冷却结晶,生成紫色微晶沉淀,然后将沉淀抽滤并用200ml戊烷洗涤,然后进行真空干燥,即为有机钼源前驱体四(四(二乙基二硫代氨基甲酸)钼)。[0048]实施例3实施例3与实施例1的区别在于:步骤2)中将0.116mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,得到钼源质量百分比为0.18wt%的钼源溶液。[0049]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例3所得二硫化钼薄膜的表面和断面进行了观察,结果如图5和6所示。从图5和6可以看出,所得二硫化钼薄膜的表面为片状结构且分布均匀,薄膜厚度为0.71μm。[0050]2、按照实施例1的摩擦学性能测试方法对实施例3所得二硫化钼薄膜的摩擦系数进行测试,结果如图7所示。从图7可以得出,本实施例所得二硫化钼薄膜的摩擦系数为0.045。[0051]3、按照实施例1的摩擦学性能测试方法,采用三维形貌轮廓仪((microxam-800)对实施例3所得二硫化钼薄膜的表面磨痕进行表征,结果如图8、图9所示。从图8中可得,在15n的载荷下磨痕的宽度约为268μm。结合图9可以看出在摩擦过程中产生犁沟和塑性变形,产生犁沟的原因可以分为两方面:一是在摩擦的过程中摩擦层发生剥落,剥落后的摩擦层对镀层进行微切削所致;二是在摩擦的过程中会产生摩擦热,部分二硫化钼被氧化成氧化钼并在摩擦的过程中发生剥落,剥落的高硬度镀层颗粒对镀层本身的犁削作用引起的。塑性变形产生的原因主要是由于二硫化钼较软,在摩擦的过程中,施加高载荷下涂层发生变形。表明,涂层的磨损机制主要为粘着磨损。[0052]4、按照实施例1的摩擦学性能测试方法,对实施例2所得二硫化钼薄膜摩擦学性能测试后对偶球(对偶球是摩擦实验的摩擦副,在摩擦测试后取下来)上的磨斑进行分析,结果如图10和图11所示。图10结果证明磨斑上有mos2转移膜的存在,但是在摩擦热和大气中氧气的作用下,mos2转移膜一部分被氧化成moo3。[0053]如图11所示,采用x射线光电子能谱(xps,axisultra)分析对磨斑进行xps测试,s2p经过高斯拟合可以分为三个亚峰,结合能分别162.2ev、163.6ev和168.7ev,分别表示s2-和s6 价态下的mos2和feso4/fe2(so4)。经过高斯拟合可以将fe2p分为四个亚峰,分别对应于结合能在709.0ev处的fes2;结合能在709.9ev处的feo;结合能在710.7ev处的fe2o3;结合能在711.7ev处的feooh;结合能在712.7ev处的fes;结合能在713.8ev处的feso4,原因是由于在摩擦的过程中摩擦表面会产生含fe的磨屑,在摩擦热的作用下这些含fe的磨屑在摩擦面和mos2发生化学反应生成含fe的硫化物或硫酸盐,同时也会生成fe的氧化物颗粒,这些物质残留在磨损表面上经过进一步氧化、烧结并被压实,最终形成摩擦层。以上结果说明,摩擦层对磨损表面起到一定的保护作用,可以阻碍薄膜的进一步磨损。[0054]实施例4实施例4与实施例3的区别在于,将铬掺杂到二硫化钼薄膜中,具体为:步骤2)中将0.116mmol有机钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,然后加入0.0232mmol有机铬源前驱体,并超声处理,超声功率为250w,超声处理时间为10min,得到铬掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.18wt%,铬源(三(二乙基二硫代氨基甲酸)铬)的质量百分含量为0.037wt%。[0055]所述有机铬源前驱体通过以下步骤制备得到:将7.5mmol三氯化铬和2.5mmol二乙基二硫代氨基甲酸钠溶于100ml去离子水中,调节ph=5,迅速生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。具体的提纯的方法为将干燥后的蓝色沉淀溶于三氯甲烷或二氯甲烷中,采用硅胶柱层析的方法进行提纯,具体提纯方法采用现有技术中的常用方法即可,且不是本发明的发明点所在,故不再赘述。[0056]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例4所得铬掺杂二硫化钼薄膜的表面形貌和厚度进行了观察,结果如12和13所示。从图中可以看出,所得铬掺杂二硫化钼薄膜表面为片状结构,厚度为0.58μm。[0057]2、采用x射线光电子能谱(xps,axisultra)对铬掺杂二硫化钼薄膜磨斑进行xps测试,分析cr掺杂在二硫化钼薄膜的存在形式。如图14所示,经过高斯拟合可以将其分为四个亚峰。cr2p1/2峰有两个相应的成分,包括585.8ev结合能处的cr2o3和586.4ev结合能处的cr2s3。cr2p3/2峰也有两个组成部分,包括575.4ev结合能处的cr2s3和576.8ev结合能处的cr2o3。以上结果说明,表明cr的掺杂主要以cr2s3和cr2o3的形式存在。[0058]实施例5实施例5与实施例4的区别在于,有机铬源前驱体的制备方法不同,具体步骤为:将60mmol三氯化铬和20mmol二乙基二硫代氨基甲酸钠溶于750ml去离子水中,调节ph=5,迅速生成蓝色沉淀,过滤并干燥后提纯处理,即得有机铬源前驱体。[0059]实施例6实施例6与实施例3的区别在于,将钛掺杂到二硫化钼薄膜中,具体为:步骤2)中将有机0.116mmol钼源前驱体超声分散在50ml甲苯中,超声功率为250w,超声处理时间为10min,然后加入0.84mmol有机钛源前驱体,所述有机钛源前驱体为钛酸异丙酯,并超声,超声功率为250w,超声处理时间为10min,得到钛掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.18wt%,钛源(钛酸异丙酯)的质量百分含量为0.04wt%。实施例4最终制备得到二氧化钛掺杂二硫化钼薄膜。[0060]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例6所得二氧化钛掺杂二硫化钼薄膜的表面形貌和厚度进行了观察,结果如15和16所示。从图中可以看出,所得二氧化钛掺杂二硫化钼薄膜表面为片状和花状结构,厚度为1.03μm。[0061]2、按照实施例1的摩擦学性能测试方法测试了实施例6所得二硫化钼薄膜的摩擦学性能,测试方法与实施例1的不同之处在于,施加载荷为5n,其他条件不变。测试结果如图17所示,本实施例所得二硫化钼薄膜的摩擦系数约为0.06。[0062]实施例7实施例7与实施例3的区别在于,将铜掺杂到二硫化钼薄膜中,具体为:步骤2)中将0.16mmol有机钼源前驱体超声分散在20ml四氢呋喃中,超声功率为250w,超声处理时间为10min,然后加入0.08mmol铜源前驱体,所述铜源前驱体为三水合硝酸铜,并超声处理,超声功率为250w,超声处理时间为10min,得到铜掺杂的钼源溶液,钼源溶液中钼源的质量百分比为0.6wt%,铜源(三水合硝酸铜)的质量百分含量为0.11wt%。实施例4最终制备得到铜掺杂二硫化钼薄膜。[0063]结果表征:1、采用jsm-7610f场发射扫描电子显微镜对实施例7所得铜掺杂二硫化钼薄膜的表面形貌进行了观察,结果如图20所示。从图中可以看出,所得铜掺杂二硫化钼薄膜表面为致密片状结构。[0064]2、按照实施例1的摩擦学性能测试方法测试了实施例7所得二硫化钼薄膜的摩擦学性能,测试方法与实施例1的不同之处在于,施加载荷为5n,其他条件不变。测试结果如图21所示,本实施例所得二硫化钼薄膜的摩擦系数约为0.05。[0065]性能试验1、对实施例1、3、4、6所得薄膜进行硬度测试(测试方法参见文献:刘丹,于静涛,仇丽鸿.不同厚度氮化钛涂层对镍钛器械显微硬度及切削性能的影响[j].上海口腔医学,2020,31(1):58.),测试使用上海精密仪表有限公司生产的jmhvs-1000zccd型带图像分析自动转塔数显显微硬度计进行,测试结果如图18所示。从图18中可以看出,二硫化钼薄膜的硬度随着mo源添加量的增加而略有增加,原因是由于mo源的增加使薄膜的致密性增大,导致硬度增大,其中,实施例1、3、4、6所得薄膜的硬度分别为478hv、541hv、809hv、706hv。[0066]2、对实施例1、3、4、6所得薄膜进行疏水性测试(测试方法参见文献:zhangx,zhuw,heg,etal.flexibleandmechanicallyrobustsuperhydrophobicsiliconesurfaceswithstablecassie–baxterstate[j].journalofmaterialschemistrya,2016,4(37):14180-14186.),测试使用dsa-100s光学接触角测量仪(kruss,germany)进行疏水性接触角试验。具体方法为,在室温下,将2μl蒸馏水滴在所述薄膜上,并置于接触角测量仪中进行测试,测试结果如图19所示,其中,基材的接触角为52°,实施例1、3、4、6所得薄膜的接触角分别为142°、147°、139°、138°。结果显示,二硫化钼薄膜呈疏水状态,二硫化钼薄膜对水分比较敏感,长期在潮湿环境中导致薄膜的摩擦学性能降低。因此,使用气凝胶辅助化学气相沉积的方法制备的具有疏水性能的二硫化钼薄膜可以改善其对水的敏感性,提高薄膜的使用寿命和摩擦学性能,相较于其他镀膜方法制备的二硫化钼薄膜具有更优良摩擦学的性能,可以改善其他镀膜方法的缺点。[0067]综上所述,本发明采用气凝胶辅助化学气相沉积法,将铬、钛或铜元素掺杂到二硫化钼中,制备得到复合薄膜,所述薄膜具有优异的摩擦学性能。本发明还进一步对所制备的二硫化钼薄膜硬度和疏水性能进行测试,结果表明实施例4所制备的二硫化钼薄膜硬度最高,实施例4所制备的二硫化钼薄膜疏水性能最佳,因此,本发明所述二硫化钼薄膜在减小机械器件或航空部件摩擦系数,提高部件硬度、疏水性能等多个方面具有较好的应用前景。[0068]以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。当前第1页12当前第1页12

再多了解一些

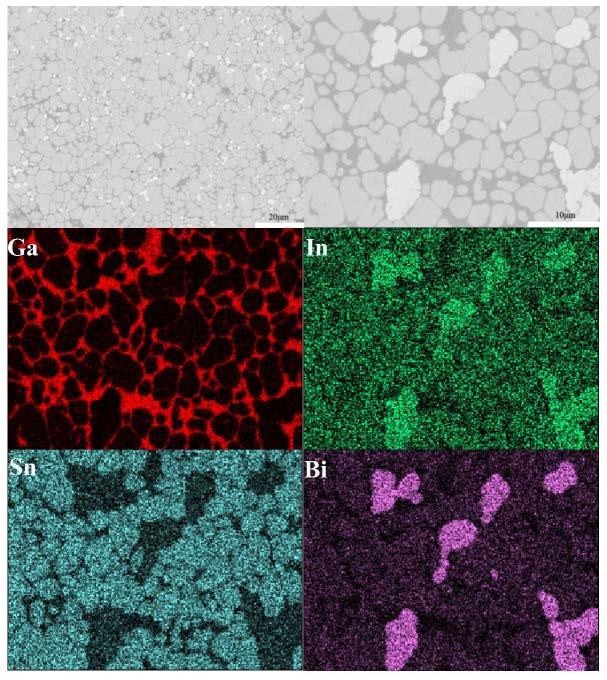

本文用于企业家、创业者技术爱好者查询,结果仅供参考。