1.本发明涉及轴承制造加工的技术领域,特别涉及一种轴承及该轴承制造加工设备。

背景技术:

2.轴承是当代机械设备中一种支撑机械旋转体、降低其运动过程中的摩擦系数、并保证其回转精度的重要零部件,可分为滑动轴承、关节轴承、滚动轴承、深沟球轴承以及圆锥滚子轴承;其中所述的圆锥滚子轴承属于分离型轴承,其内、外圈均具有锥形滚道,由于其承载能力大、极限转速低等特点广泛应用于汽车、轧机、冶金机械等行业中,其中轴承内圈在铸造成型后需要对其锥形滚道进行打磨处理,避免圆锥滚道内部的毛刺影响圆锥滚子的转动效果。

3.由于圆锥滚子轴承倾斜角度不同,传统的打磨设备在对圆锥滚道打磨过程中只能对单一倾斜角度的圆锥滚子轴承内圈进行打磨处理,现有打磨设备打磨圆锥滚子轴承内圈的倾斜角度一定,使用范围较小。

4.传统打磨设备对圆锥滚道打磨过程中只能对单个的圆锥滚子轴承内圈进行打磨处理,且在打磨过程中需要对圆锥滚子轴承内圈进行夹紧处理,圆锥滚子轴承内圈在打磨后需要取下更换新的圆锥滚子轴承内圈重复打磨动作,频繁的更换圆锥滚子轴承内圈导致在打磨过程中耗费时间过多,影响圆锥滚子轴承内圈的打磨效率。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种轴承,包括内圈、外圈以及滚子,所述的内圈为圆台型空心结构,内圈外部设置有与其相配合的外圈,内圈与外圈之间周向均匀设置有多个滚子,内圈外侧壁以外圈内侧壁开设有与滚子相配合的圆锥滚道。

6.上述轴承内圈在进行制作过程中,需要使用专门的制作加工设备,该制作加工设备包括放置台、转动电机、放置机构、移动板、螺杆以及打磨机构,所述的放置台上端面中部开设有放置槽,放置槽内部通过电机座安装有转动电机,转动电机输出轴上端面安装有放置机构,放置台上端面且位于放置机构左右两侧均滑动设置有移动板,两个移动板与放置台之间螺接有螺杆,螺杆靠近转动电机的一端通过轴承安装在放置台上,两个移动板相对面上共同安装有打磨机构。

7.所述的放置机构包括转动圆盘、放置圆筒、伸缩板、承托板、支撑弹簧杆、牵引块、联动杆以及复位弹簧杆,其中所述的转动电机输出轴上端面固定连接有转动圆盘,转动圆盘上端面安装有放置圆筒,放置圆筒侧壁左右两侧滑动设置有伸缩板,转动圆盘上端面开设有与伸缩板一一对应的滑动槽,两个滑动槽内部均滑动设置有牵引块,两个牵引块相对面开设有倾斜斜面,牵引块与其相邻的伸缩板之间安装有l型结构的联动杆,联动杆竖直段上端与伸缩板下端固定连接,联动杆水平段相背面与牵引块固定连接,转动圆盘上端面中部设置有复位凸起,复位凸起左右端面与左右两个联动杆竖直段之间均安装有复位弹簧

杆,两个滑动槽上方均设置有承托板,两个承托板前后两侧与转动圆盘上端面之间安装有支撑弹簧杆。

8.所述的打磨机构包括支撑凸起、打磨板、调节部、打磨带、往复弹簧杆、往复连板、牵引绳以及清洁部,其中右侧所述的移动板左端面自上而下依次均匀设置有多个支撑凸起,支撑凸起上端面均铰接有打磨板,打磨板前端面与左侧的移动板之间共同安装有调节部,打磨板左端面开设有打磨凹槽,打磨凹槽内部滑动设置往复连板,往复连板左端面设置有打磨带,往复连板与打磨凹槽之间安装有往复弹簧杆,往复连板下端固定有牵引绳,牵引绳远离打磨板的一端依次穿过打磨板与右侧的移动板,右侧移动板右端面安装有与支撑凸起一一对应的定滑轮,牵引绳位于右侧移动板右侧的部分搭靠在定滑轮上,左侧的移动板右端面安装有与支撑凸起一一对应的清洁部。

9.优选的,所述的调节部包括让位块、联动板、固定凸起以及丝杠,其中所述的打磨板前端面开设有让位槽,让位槽内部滑动设置有让位块,让位块前端面铰接有联动板,联动板远离让位块的一端滑动设置在左侧的移动板前端面上,左侧的移动板前端面下方安装有固定凸起,固定凸起上通过轴承安装有丝杠,且丝杠与联动板相互螺接。

10.优选的,所述的清洁部包括固定板、自适应弹簧杆、清洁机架以及清洁海绵,其中左侧所述的移动板右端面安装有与支撑凸起一一对应的固定板,固定板右端面安装有上下对称的自适应弹簧杆,上下相邻的自适应弹簧杆右端通过铰链共同安装有清洁机架,清洁机架右端面安装有清洁海绵。

11.优选的,所述的往复连板内部开设有膨胀凹槽,膨胀凹槽内部安装有与打磨带相配合的气囊,当打磨带移动至圆锥滚道内部时,通过现有气泵向气囊内部鼓气,气囊膨胀带动打磨带紧紧贴合在圆锥滚道内部,从而提高打磨带与圆锥滚道的贴合性,提高打磨带对圆锥滚道的打磨效果。

12.优选的,所述的支撑凸起左端面设置有弧形面,弧形面上开设有收集凹槽,支撑凸起下端面安装有与收集凹槽相贯通的连通管,支撑凸起向左移动过程中使得弧形面与内圈相贴合,当打磨带对圆锥滚道进行打磨时,将连通管与现有气泵相连接使得收集凹槽与连通管相互配合可以对打磨过程中产生的打磨碎屑进行回收处理,避免打磨碎屑随意散落对环境造成污染。

13.优选的,两个所述的伸缩板相背面均设置为弧形结构,且伸缩板相背面安装有缓冲橡胶垫,伸缩板相背面设置为弧形结构,增加了伸缩板与内圈的贴合面积,提高伸缩板对内圈支撑的稳定性,缓冲橡胶垫既可以对内圈内壁起保护作用,又可以增加内圈与伸缩板之间的摩擦力,避免内圈发生上下滑动的可能。

14.优选的,两个所述的移动板相对面下方安装有开口向上的收集框,可以对打磨碎屑进行进行收集处理,避免碎屑散落在放置台上,减少了环境污染。

15.优选的,所述的承托板下端设置有与倾斜斜面相配合的导向斜面,承托板上端安装有电磁铁,导向斜面与倾斜斜面相互配合可以增加承托板移动过程中的面积,提高承托板移动过程中的稳定性,电磁铁可以使得内圈之间相互吸附,减少内圈之间发生上下滑动的可能。

16.本发明有益效果在于:1.本发明设计的打磨机构中,转动丝杠带动联动板上下移动,进而联动板与让位块相互配合可以带动打磨板上下张合,从而调节板张合过程中与打

磨带相互配合可以对不同倾斜角度内圈的圆锥滚道进行打磨处理,打磨范围广,适用性更强;在放置机构中,将内圈逐一套设在放置圆筒上,故打磨机构可以同时对多个内圈进行打磨处理,打磨效率更高。

17.2.当内圈逐一放置结束后,向下按动内圈使得最下层的内圈下移,进而内圈通过承托板与倾斜斜面相互配合带动牵引块相离移动,从而牵引块与联动杆相互配合带动伸缩板对内圈进行夹紧处理,避免放置圆筒转动过程中内圈发生相对转动,影响内圈转动过程中的稳定性。

18.3.本发明设计的打磨机构中拉动牵引绳带动往复连板带动上下往复移动,进而往复连板带动打磨带对锥形滚道内部的毛刺进行往复打磨,减少了锥形滚道内部毛刺的残余,从而提高了打磨带对锥形滚道的打磨效果。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

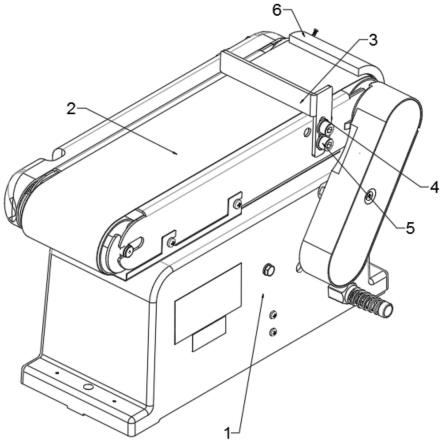

20.图1是本发明主体结构示意图。

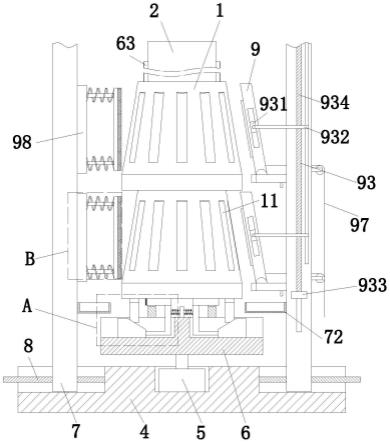

21.图2是本发明图1的a处局部放大图。

22.图3是本发明图1的b处局部放大图。

23.图4是本发明放置台与放置圆筒安装结构左视图。

24.图5是本发明打磨板内部与移动板安装结构示意图。

25.图6是本发明内圈与放置圆筒之间安装立体结构示意图。

26.图7是本发明轴承立体结构结构示意图。

27.图8是本发明除去外圈后的轴承立体结构示意图。

28.图中:1、内圈;11、圆锥滚道;2、外圈;3、滚子;4、放置台;5、转动电机;6、放置机构;61、转动圆盘;62、放置圆筒;63、伸缩板;631、缓冲橡胶垫;64、承托板;641、电磁铁;65、支撑弹簧杆;66、牵引块;67、联动杆;68、复位弹簧杆;7、移动板;71、定滑轮;72、收集框;8、螺杆;9、打磨机构;91、支撑凸起;911、收集凹槽;912、连通管;92、打磨板;93、调节部;931、让位块;932、联动板;933、固定凸起;934、丝杠;94、打磨带;941、气囊;95、往复弹簧杆;96、往复连板;97、牵引绳;98、清洁部;981、固定板;982、自适应弹簧杆;983、清洁机架;984、清洁海绵。

具体实施方式

29.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

30.参阅图7以及图8,一种轴承,包括内圈1、外圈2以及滚子3,所述的内圈1为圆台型空心结构,内圈1外部设置有与其相配合的外圈2,内圈1与外圈2之间周向均匀设置有多个滚子3,内圈1外侧壁以外圈2内侧壁开设有与滚子3相配合的圆锥滚道11。

31.参阅图1,上述轴承内圈1在进行制作过程中,需要使用专门的制作加工设备,该制作加工设备包括放置台4、转动电机5、放置机构6、移动板7、螺杆8以及打磨机构9,所述的放置台4上端面中部开设有放置槽,放置槽内部通过电机座安装有转动电机5,转动电机5输出轴上端面安装有放置机构6,放置台4上端面且位于放置机构6左右两侧均滑动设置有移动

板7,两个移动板7与放置台4之间螺接有螺杆8,螺杆8靠近转动电机5的一端通过轴承安装在放置台4上,两个移动板7相对面上共同安装有打磨机构9。

32.参阅图2以及图4,所述的放置机构6包括转动圆盘61、放置圆筒62、伸缩板63、承托板64、支撑弹簧杆65、牵引块66、联动杆67以及复位弹簧杆68,其中所述的转动电机5输出轴上端面固定连接有转动圆盘61,转动圆盘61上端面安装有放置圆筒62,放置圆筒62侧壁左右两侧滑动设置有伸缩板63,转动圆盘61上端面开设有与伸缩板63一一对应的滑动槽,两个滑动槽内部均滑动设置有牵引块66,两个牵引块66相对面开设有倾斜斜面,牵引块66与其相邻的伸缩板63之间安装有l型结构的联动杆67,联动杆67竖直段上端与伸缩板63下端固定连接,联动杆67水平段相背面与牵引块66固定连接,转动圆盘61上端面中部设置有复位凸起,复位凸起左右端面与左右两个联动杆67竖直段之间均安装有复位弹簧杆68,两个滑动槽上方均设置有承托板64,两个承托板64前后两侧与转动圆盘61上端面之间安装有支撑弹簧杆65。

33.参阅图1以及图5,所述的打磨机构9包括支撑凸起91、打磨板92、调节部93、打磨带94、往复弹簧杆95、往复连板96、牵引绳97以及清洁部98,其中右侧所述的移动板7左端面自上而下依次均匀设置有多个支撑凸起91,支撑凸起91上端面均铰接有打磨板92,打磨板92前端面与左侧的移动板7之间共同安装有调节部93,打磨板92左端面开设有打磨凹槽,打磨凹槽内部滑动设置往复连板96,往复连板96左端面设置有打磨带94,往复连板96与打磨凹槽之间安装有往复弹簧杆95,往复连板96下端固定有牵引绳97,牵引绳97远离打磨板92的一端依次穿过打磨板92与右侧的移动板7,右侧移动板7右端面安装有与支撑凸起91一一对应的定滑轮71,牵引绳97位于右侧移动板7右侧的部分搭靠在定滑轮71上,左侧的移动板7右端面安装有与支撑凸起91一一对应的清洁部98。

34.参阅图1,所述的调节部93包括让位块931、联动板932、固定凸起933以及丝杠934,其中所述的打磨板92前端面开设有让位槽,让位槽内部滑动设置有让位块931,让位块931前端面铰接有联动板932,联动板932远离让位块931的一端滑动设置在左侧的移动板7前端面上,左侧的移动板7前端面下方安装有固定凸起933,固定凸起933上通过轴承安装有丝杠934,且丝杠934与联动板932相互螺接。

35.具体工作时,将内圈1逐一套设备在放置圆筒62上,当内圈1放置结束后,手动向下按动内圈1使得最下层的内圈1下移,进而内圈1通过承托板64与倾斜斜面相互配合带动牵引块66相离移动,从而牵引块66与联动杆67相互配合带动伸缩板63对内圈1进行夹紧处理,避免放置圆筒62转动过程中内圈1发生相对转动,影响内圈1转动过程中的稳定性,其中复位弹簧杆68在伸缩板63对内圈1夹紧结束后对联动杆67起复位作用,支撑弹簧杆65对承托板64起支撑与复位作用,当对内圈1夹紧限位结束后,转动电机5启动通过转动圆盘61与放置圆筒62相互配合带动圆锥滚道11移动至打磨带94左侧,转动丝杠934带动联动板932上下移动,进而联动板932与让位块931相互配合可以带动打磨板92上下张合,再转动螺杆8通过右侧的移动板7带动打磨板92移动至管锥滚道中,从而调节板与打磨带94相互配合可以对不同倾斜角度内圈1的圆锥滚道11进行打磨处理,当打磨带94与圆锥滚道11贴合结束后,将牵引绳97之间相互连接,再将牵引绳97缠绕在现有换向电机输出轴上,换向电机输出轴往复转动过程中带动牵引绳97收紧与放线,进而牵引绳97通过往复弹簧杆95与往复连板96相互配合带动打磨带94对圆锥滚道11进行往复打磨处理,同时转动螺杆8带动左侧的移动板7

移动,进而左侧的移动板7带动清洁部98贴靠在内圈1表面,内圈1转动过程中清洁部98可以对打磨后的内圈1表面粘附的打磨碎屑进行刮除,提高内圈1表面的清洁性。

36.参阅图2,两个所述的伸缩板63相背面均设置为弧形结构,且伸缩板63相背面安装有缓冲橡胶垫631,伸缩板63相背面设置为弧形结构,增加了伸缩板63与内圈1的贴合面积,提高伸缩板63对内圈1支撑的稳定性,缓冲橡胶垫631既可以对内圈1内壁起保护作用,又可以增加内圈1与伸缩板63之间的摩擦力,避免内圈1发生上下滑动的可能。

37.继续参阅图2,所述的承托板64下端设置有与倾斜斜面相配合的导向斜面,承托板64上端安装有电磁铁641,导向斜面与倾斜斜面相互配合可以增加承托板64移动过程中的面积,提高承托板64移动过程中的稳定性,电磁铁641可以使得内圈1之间相互吸附,减少内圈1之间发生上下滑动的可能。

38.参阅图1,两个所述的移动板7相对面下方安装有开口向上的收集框72。可以对打磨碎屑进行进行收集处理,避免碎屑散落在放置台4上,减少了环境污染。

39.参阅图5,所述的支撑凸起91左端面设置有弧形面,弧形面上开设有收集凹槽911,支撑凸起91下端面安装有与收集凹槽911相贯通的连通管912,支撑凸起91向左移动过程中使得弧形面与内圈1相贴合,当打磨带94对圆锥滚道11进行打磨时,将连通管912与现有气泵相连接使得收集凹槽911与连通管912相互配合可以对打磨过程中产生的打磨碎屑进行回收处理,避免打磨碎屑随意散落对环境造成污染。

40.参阅图3,所述的清洁部98包括固定板981、自适应弹簧杆982、清洁机架983以及清洁海绵984,其中左侧所述的移动板7右端面安装有与支撑凸起91一一对应的固定板981,固定板981右端面安装有上下对称的自适应弹簧杆982,上下相邻的自适应弹簧杆982右端通过铰链共同安装有清洁机架983,清洁机架983右端面安装有清洁海绵984,左侧的移动板7向右移动过程中通过固定板981与清洁机架983相互配合带动清洁海绵984贴靠在内圈1表面上,从而内圈1转动过程中清洁海绵984可以对内圈1表面的打磨碎屑进行刮除,避免打磨碎屑由于静电摩擦等作用粘附在内圈1表面,其中自适应弹簧杆982与清洁机架983相互配合可以改变清洁海绵984的倾斜角度,进而保证清洁海绵984始终紧贴在内圈1表面,提高清洁海绵984对内圈1的清洁效果。

41.参阅图5,所述的往复连板96内部开设有膨胀凹槽,膨胀凹槽内部安装有与打磨带94相配合的气囊941,当打磨带94移动至圆锥滚道11内部时,通过现有气泵向气囊941内部鼓气,气囊941膨胀带动打磨带94紧紧贴合在圆锥滚道11内部,从而提高打磨带94与圆锥滚道11的贴合性,提高打磨带94对圆锥滚道11的打磨效果。

42.采用上述轴承制造加工设备在对内圈打磨过程中,包括以下步骤:第一步、放置处理:将内圈1逐一套设备在放置圆筒62上,当内圈1放置结束后,手动向下按动内圈1使得最下层的内圈1下移,进而内圈1通过承托板64与倾斜斜面相互配合带动牵引块66相离移动,从而牵引块66与联动杆67相互配合带动伸缩板63对内圈1进行夹紧处理。

43.第二步、调节处理:当对内圈1夹紧限位结束后,转动电机5启动通过转动圆盘61与放置圆筒62相互配合带动圆锥滚道11移动至打磨带94左侧,转动丝杠934带动联动板932上下移动,进而联动板932与让位块931相互配合可以带动打磨板92上下张合,再转动螺杆8通过右侧的移动板7带动打磨板92移动至管锥滚道中,从而调节板与打磨带94相互配合可以对不同倾斜角度内圈1的圆锥滚道11进行打磨处理。

44.第三步、打磨处理:当打磨带94与圆锥滚道11贴合结束后,将牵引绳97之间相互连接,再将牵引绳97缠绕在现有换向电机输出轴上,换向电机输出轴往复转动过程中带动牵引绳97收紧与放线,进而牵引绳97通过往复弹簧杆95与往复连板96相互配合带动打磨带94对圆锥滚道11进行往复打磨处理。

45.第四步、清洁处理:左侧的移动板7向右移动过程中通过固定板981与清洁机架983相互配合带动清洁海绵984贴靠在内圈1表面上,从而内圈1转动过程中清洁海绵984可以对内圈1表面的打磨碎屑进行刮除。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。