1.本发明涉及一种中温相变储能合金的制备方法,属于相变储能材料技术领域。

背景技术:

2.相变储能技术作为一种有效的温控技术,是提高能源利用率和保护环境的重要手段。在太阳能利用、风电储存、电力的“移峰填谷”、废热和余热的回收利用、电子器件散热,以及民用建筑供暖与空调节能等领域应用广泛。

3.相变储能材料是指在一定的温度范围内,利用材料本身相态或结构变化,向环境自动吸收或释放潜热,从而达到调控环境温度的一类材料。其相变过程为:当环境温度高于相变温度时,材料吸收并储存热量,以降低环境温度;当环境温度低于相变温度时,材料释放储存的热量,以提高环境温度。

4.合金基相变储能材料具有导热系数大、热稳定性好、相变体积变化小、过冷度小、储能密度大等优点,在中高温相变储热应用中具有极大的优势。且合金在经过多次热循环后热物性变化不大,在储放热过程中温度变化平稳。

5.然而由于中温合金相变材料通常为较活泼的锌基、镁基、铝基合金组成。在空气气氛或高湿度情况下熔炼该类合金,不仅因为生成金属氧化物放出大量的热,而且反应产生氢与周围大气中的氧作用生成水,水由受热急剧气化膨胀,结果导致猛烈爆炸,引起合金熔液的剧烈燃烧与飞溅。因此该类合金的制备需要极其严格的实验条件、设备优良的密封性、惰性气体的保护等,不仅存在高的安全隐患,而且制备成本高。

技术实现要素:

6.本发明针对现有锌基、镁基、铝基中温相变储能合金较活泼,熔炼过程常因惰性气氛保护不够充分、湿度较高等出现猛烈爆炸,合金熔液剧烈燃烧与飞溅问题,本发明提供一种中温相变储能合金的方法,即利用高温基础油为熔炼介质,既隔绝了空气起到密封效果、又保证了熔炼合金体系的低湿度环境;通过调整元素配比,熔炼介质类型可制备出在150-370℃范围内的中温合金相变储能材料。

7.一种中温相变储能合金的制备方法,具体步骤如下:

8.(1)将金属a和金属b表面氧化膜去除,再干燥处理;其中金属a为mg、zn、al、ti、sn中的一种或多种,金属b为ga、in、bi、cd、pb、sb中的一种或多种;

9.(2)将步骤(1)干燥后的金属a和金属b加入到熔炼介质中,匀速升温至温度200-410℃保温6-10h,得到合金化体系;

10.(3)步骤(2)合金化体系加热熔融,并恒温搅拌反应10~30min得到合金熔体;

11.(4)合金熔体随熔炼介质冷却至室温,清洗合金表面的熔炼介质,得到中温相变储能合金;

12.所述中温相变储能合金中各金属元素的摩尔分数均不小于10%;

13.所述步骤(2)熔炼介质为高温链条油、高温导热油、聚酯油、聚α烯烃或聚苯-联苯

醚;

14.所述步骤(3)加热熔融的温度比合金体系熔点高10~35℃;

15.所述中温相变储能合金的相变温度为150~370℃。

16.本发明利用高温基础油作为熔炼介质,不仅隔绝空气、降低湿度,同时处于高温状态的基础油又为合金熔融提供环境;合金化归因于熔炼介质温度始终高于所选取熔点较低的金属b组分熔点,一旦金属处于熔融态其内部原子扩散速率呈指数倍增加,将加速和其他金属原料的合金化过程。

17.本发明的有益效果是:

18.(1)本发明有效解决了现有锌基、镁基、铝基中温相变储能合金较活泼,因熔炼条件难满足而出现猛烈爆炸,合金熔液剧烈燃烧与飞溅问题;

19.(2)本发明使用高温基础油为熔炼介质,不仅消除此类合金熔点过程中存在的潜在安全隐患问题,而且有效降低了合金制备成本。

20.(3)本发明可通过调整元素配比,熔炼介质类型制备不同温度范围的中温合金相变储能材料,用于不同的相变储能技术领域。

附图说明

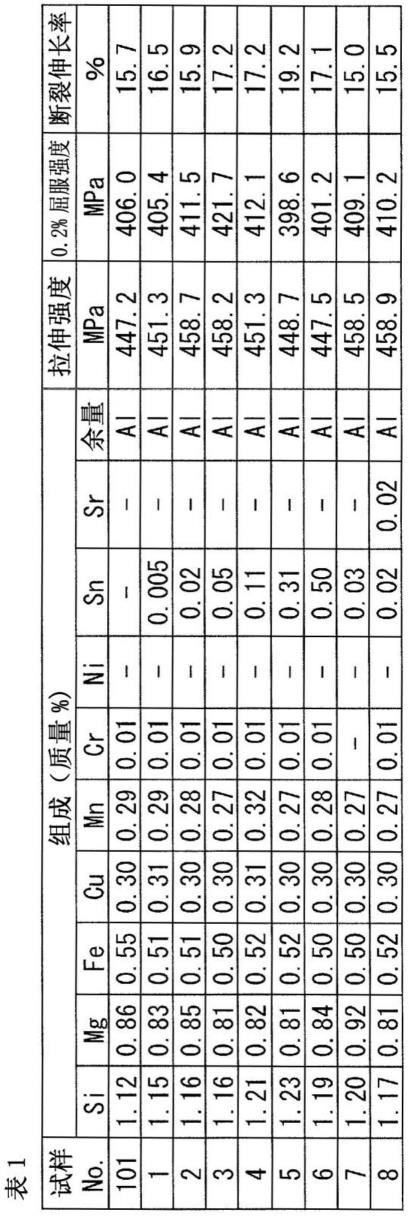

21.图1为实施例1中制备的sn7ga1in1bi1中温相变储能合金的sem和eds图;

22.图2为实施例1中制备的sn7ga1in1bi1中温相变储能合金的xrd图;

23.图3为实施例1中制备的sn7ga1in1bi1中温相变储能合金的dsc图;

24.图4为实施例2中制备的zn4sn4in1中温相变储能合金的sem和eds图;

25.图5为实施例2中制备的zn4sn4in1中温相变储能合金的xrd图;

26.图6为实施例2中制备的zn4sn4in1中温相变储能合金的dsc图;

27.图7为实施例3中制备的zn5sn2in1bi2中温相变储能合金的sem和eds图;

28.图8为实施例3中制备的zn5sn2in1bi2中温相变储能合金的xrd图;

29.图9为实施例3中制备的zn5sn2in1bi2中温相变储能合金的dsc图。

具体实施方式

30.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

31.实施例1:一种中温相变储能合金的制备方法,具体步骤如下:

32.(1)去除金属sn、ga、in和bi表面氧化膜,并在干燥箱中以温度80℃干燥60min;

33.(2)将干燥过的金属sn、ga、in、bi加入到没过其2cm的熔炼介质聚α烯烃中,匀速升温至220℃保温6h,使金属sn、ga、in和bi合金化得到合金化体系;

34.(3)将合金化体系加热至180℃使其处于熔融态,以600r/min的转速进行搅拌20min,使其充分合金化;

35.(4)随熔炼介质聚α烯烃冷却到室温,使用乙醇清洗掉合金表面黏附的聚α烯烃,得到中温相变储能合金sn7ga1in1bi1。

36.本实施例制得的sn7ga1in1bi1中温相变储能合金在聚α烯烃中熔炼过程中并没有出现爆炸、燃烧、氧化等问题,其sem和eds见图1,xrd图见图2,该合金由inbi金属间化合物、

ga、sn固溶体相组成;其dsc图谱见图3,图中有两个峰,第一个峰对应ga-in-bi共晶,熔点65.03℃,相变潜热值5.107j/g;第二个峰对应ga-sn共晶,熔点160.0℃,相变潜热值25.84j/g,表明该合金是由两个共晶相组成的非共晶合金;该sn7ga1in1bi1合金可用于65℃、160.0℃范围附近的双阶段性相变储能,且其在160℃的中温阶段单位质量储能密度极高达到25.84j/g。

37.实施例2:一种中温相变储能合金的制备方法,具体步骤如下:

38.(1)去除金属zn、sn和in表面氧化膜,并在干燥箱中以90℃干燥80min;

39.(2)将干燥的金属zn、sn和in加入到没过其3cm的熔炼介质高温导热油中,匀速升温至410℃保温8h,使金属zn、sn和in合金化得到合金化体系;

40.(3)将合金化体系加热至380℃使其处于熔融态,以700r/min的转速进行搅拌25min,使其充分合金化;

41.(4)随熔炼介质高温导热油冷却到室温,使用乙醇清洗掉合金表面黏附的高温导热油,得到中温相变储能合金zn4sn4in1;

42.本实施例制得的zn4sn4in1中温相变储能合金在高温导热油中熔炼过程中并没有出现爆炸、燃烧、氧化等问题;其sem和eds见图4,xrd图见图5,该合金由insn4金属间化合物、zn固溶体相组成;其dsc图谱见图6,图中有两个峰,第一个峰对应insn4共晶,熔点139.7℃,相变潜热值6.775j/g;第二个峰对应in-sn-zn共晶,熔点366.8℃,相变潜热值35.03j/g,表明该合金是由两个共晶相组成的非共晶合金;该zn4sn4in1合金可用于140℃、370℃范围附近的双阶段性相变储能,且其在370℃的中高温阶段单位质量储能密度极高达到35.03j/g。

43.实施例3:一种中温相变储能合金的制备方法,具体步骤如下:

44.(1)去除金属zn、sn、in和bi表面氧化膜,并在干燥箱中以90℃干燥90min;

45.(2)将金属zn、sn、in和bi加入到没过其3cm的熔炼介质聚α烯烃中,匀速升温至250℃保温8h,使金属zn、sn、in和bi合金化得到合金化体系;

46.(3)将合金化体系加热至190℃使其处于熔融态,以900r/min的转速进行搅拌25min,使其充分合金化;

47.(4)随熔炼介质聚α烯烃冷却到室温,使用乙醇清洗掉合金表面黏附的聚α烯烃,得到中温相变储能合金zn5sn2in1bi2;

48.本实施例制得的zn5sn2in1bi2中温相变储能合金在聚α烯烃中熔炼过程中并没有出现爆炸、燃烧、氧化等问题。其sem和eds见图7,xrd图见图8,该合金由inbi金属间化合物、zn、sn固溶体相组成;其dsc图谱见图9,图中有一个峰,对应zn-sn-in-bi共晶,熔点161.8℃,相变潜热值43.54j/g,表明该合金为三相共晶合金;该zn5sn2in1bi2合金可用于160.0℃范围附近的单阶段性相变储能,在160℃的中温阶段单位质量储能密度达到43.54j/g。

49.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。