1.本公开涉及铝合金、铝合金线、铝合金部件及螺栓。

2.本技术主张基于2020年01月30日的日本技术特愿2020-014172的优先权,并援引所述日本技术记载的全部记载内容。

背景技术:

3.专利文献1公开了具有与jis合金编号a6056的铝合金同等以上的拉伸强度的铝合金。以下,将专利文献1中记载的铝合金称为现有的铝合金。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015-166480号公报

技术实现要素:

7.本公开的铝合金具备如下组成:包含1.0质量%以上且1.8质量%以下的si、0.5质量%以上且1.2质量%以下的mg、0.3质量%以上且0.8质量%以下的fe、0.1质量%以上且0.4质量%以下的cu、0.2质量%以上且0.5质量%以下的mn、0质量%以上且0.3质量%以下的cr、以及0.005质量%以上且0.6质量%以下的ni和0.005质量%以上且0.6质量%以下的sn中的至少一方,余量由al及不可避免的杂质构成。

8.本公开的铝合金线由本公开的铝合金构成。

9.本公开的铝合金部件由本公开的铝合金构成,具有450mpa以上的拉伸强度。

10.本公开的螺栓由本公开的铝合金构成,具有450mpa以上的拉伸强度、5%以上的断裂伸长率和390mpa以上的0.2%屈服强度。

附图说明

11.图1是示出实施方式的铝合金线的立体图。

12.图2是示出实施方式的螺栓的立体图。

具体实施方式

13.[本公开要解决的技术问题]

[0014]

期望更高强度的铝合金。

[0015]

jis合金编号a6056等6000系合金通过实施t6处理等热处理而具有高强度。6000系合金是铝合金的种类中高强度的合金。但是,对于构成结构部件等的铝合金,期望进一步提高强度。

[0016]

另外,在制造结构部件等的过程中,通常对铝合金不仅进行上述的热处理,而且还实施各种塑性加工,例如轧制、拉丝、锻造等。因此,优选除了在热处理后具有高强度以外、在制造过程中塑性加工性也优异的铝合金。

[0017]

因此,本公开的目的之一在于提供一种适合于高强度的铝合金部件的原材料的铝合金。另外,本公开的另一个目的在于提供一种适合于高强度的铝合金部件的原材料的铝合金线。本公开的又一目的在于提供一种高强度的铝合金部件、高强度的螺栓。

[0018]

[本公开的效果]

[0019]

本公开的铝合金及铝合金线适合于高强度的铝合金部件的原材料。本公开的铝合金部件及本公开的螺栓是高强度的。

[0020]

[本公开的实施方式的说明]

[0021]

首先,列出并说明本公开的实施方案。

[0022]

(1)本公开的一方案所涉及的铝合金具备如下组成:包含1.0质量%以上且1.8质量%以下的si、0.5质量%以上且1.2质量%以下的mg、0.3质量%以上且0.8质量%以下的fe、0.1质量%以上且0.4质量%以下的cu、0.2质量%以上且0.5质量%以下的mn、0质量%以上且0.3质量%以下的cr、以及0.005质量%以上且0.6质量%以下的ni和0.005质量%以上且0.6质量%以下的sn中的至少一方,余量由al及不可避免的杂质构成。

[0023]

如后所述,认为ni和sn有助于通过分散强化提高强度的效果。相对于上述的现有的铝合金,本公开的铝合金包含ni和sn中的一方或双方。因此,与由上述现有的铝合金构成的铝合金部件相比,本公开的铝合金能够构成具有高强度的铝合金部件。

[0024]

另外,本公开的铝合金在铝合金部件的制造过程中塑性加工性优异。这样的本公开的铝合金适合于高强度的铝合金部件的原材料。

[0025]

(2)作为本公开的铝合金的一例,可举出如下方式:所述si的含量超过1.2质量%,且所述mg的含量超过0.8质量%。

[0026]

上述方式通过时效处理,作为分散强化剂发挥功能的mg2si容易大量析出。因此,上述方式能够构成更高强度的铝合金部件。

[0027]

(3)作为本公开的铝合金的一例,可举出如下方式:包含所述ni和所述sn双方。

[0028]

上述方式利用ni和sn双方的效果,能够构成更高强度的铝合金部件。

[0029]

(4)作为本公开的铝合金的一例,可举出如下方式:在依次实施固溶处理和时效处理后,具有450mpa以上的拉伸强度,所述固溶处理的保持温度是从545℃以上且575℃以下的范围选择的温度,所述固溶处理的保持时间是从30分钟以上且60分钟以下的范围选择的时间,所述时效处理的保持温度是从160℃以上且180℃以下的范围选择的温度,所述时效处理的保持时间是从5小时以上且35小时以下的范围选择的时间。

[0030]

上述方式能够构成具有比由上述的现有的铝合金构成的铝合金部件高的强度的铝合金部件。

[0031]

(5)作为上述(4)的铝合金的一例,可举出如下方式:在依次实施所述固溶处理和所述时效处理后,具有5%以上的断裂伸长率。

[0032]

上述方式能够构成具有高强度和高伸长率的铝合金部件。另外,在时效处理后,由于伸长率高,因此有时能够进行塑性加工。该情况下,上述方式的铝合金部件的制造性也优异。

[0033]

(6)作为上述(4)或(5)的铝合金的一例,可举出如下方式:在依次实施所述固溶处理和所述时效处理后,具有390mpa以上的0.2%屈服强度。

[0034]

上述方式能够构成具有高强度和高屈服强度的铝合金部件。

[0035]

(7)本公开的一方案所涉及的铝合金线由上述(1)至(6)中任一项的铝合金构成。

[0036]

本公开的铝合金线适合于包含线状部分的铝合金部件、例如螺栓等的原材料。利用本公开的铝合金线,与由上述的现有的铝合金构成的铝合金部件相比,能够构成具有高强度的铝合金部件。

[0037]

(8)作为本公开的铝合金线的一例,可举出如下方式:具有3mm以上且15mm以下的线径。

[0038]

上述方式适合于包含具有上述的范围的线径的线状部分的铝合金部件、例如螺栓等的原材料。

[0039]

(9)本公开的一方案所涉及的铝合金部件由上述(1)至(6)中任一项的铝合金构成,具有450mpa以上的拉伸强度。

[0040]

本公开的铝合金部件与由上述的现有的铝合金构成的铝合金部件相比,是高强度的。这样的本公开的铝合金部件能够作为高强度的结构部件等使用。

[0041]

(10)作为上述(9)的铝合金部件的一例,可举出如下方式:满足具有5%以上的断裂伸长率和具有390mpa以上的0.2%屈服强度中的至少一方。

[0042]

上述方式能够作为具有高强度、高伸长率及高屈服强度中的至少一方的结构部件等使用。

[0043]

(11)本公开的一方案所涉及的螺栓由上述(1)至(6)中任一项的铝合金构成,具有450mpa以上的拉伸强度、5%以上的断裂伸长率、和390mpa以上的0.2%屈服强度。

[0044]

本公开的螺栓与由上述的现有的铝合金构成的螺栓相比,具有高强度、高伸长率、及高屈服强度。这样的本公开的螺栓能够构筑牢固的紧固结构。另外,本公开的螺栓能够长期维持牢固的紧固状态。

[0045]

[本公开的实施方式的详细情况]

[0046]

以下,适当参照附图具体说明本公开的实施方式。

[0047]

[铝合金]

[0048]

(组成)

[0049]

实施方式的铝合金是包含添加元素、以al(铝)为主体的合金。具体而言,实施方式的铝合金具备如下组成:包含si(硅)、mg(镁)、fe(铁)、cu(铜)、mn(锰)、以及ni(镍)和sn(锡)中的至少一方,余量由al及不可避免的杂质构成。实施方式的铝合金除了上述的添加元素以外,还可以包含cr(铬)。

[0050]

以下,对每种添加元素说明含量及效果。

[0051]

〈si〉

[0052]

si的含量为1.0质量%以上且1.8质量%以下。

[0053]

si主要通过析出硬化来强化铝合金。详细而言,si与mg一起作为微细的mg2si分散存在于母相中,由此作为分散强化剂发挥功能。mg2si是通过固溶处理而固溶于al中的si经时效处理、即人工时效而与mg化合而成的析出物。si中,未构成mg2si的余量固溶于al中,或以si单质析出,或以si单质结晶为枝晶状,由此强化铝合金。si中,上述的余量有时被称为过剩si。需要说明的是,上述母相主要由al构成。

[0054]

通过使si的含量为1.0质量%以上,可良好地得到通过上述的强化提高强度的效果。虽然也取决于mg的含量,但si的含量越多,通过时效处理mg2si的含量越容易变多。其结

果是,强度容易提高。从提高强度的观点出发,si的含量可以为超过1.0质量%、1.1质量%以上、1.15质量%以上。如果si的含量超过1.2质量%,则强度容易变得更高。

[0055]

通过使si的含量为1.8质量%以下,包含si的析出物及结晶物难以变得粗大。另外,过剩si不会过多。因此,抑制由粗大的析出物及结晶物、及过剩si的过多引起的强度的降低。另外,也抑制塑性加工性的降低。需要说明的是,由于粗大的析出物及结晶物成为裂纹的起点,因此强度容易降低。另外,如果过剩si过多,则si单质在母相的结晶的晶界偏析。由于该偏析si,晶界脆化,由此强度容易降低。从抑制强度的降低的观点出发,si的含量可以为1.7质量%以下、1.6质量%以下。如果si的含量为1.5质量%以下,则难以产生强度的降低。

[0056]

如果si的含量超过1.0质量%且为1.7质量%以下、超过1.2质量%且为1.5质量%以下,则抑制上述的强度的降低,铝合金容易具有高强度。

[0057]

〈mg〉

[0058]

mg的含量为0.5质量%以上且1.2质量%以下。

[0059]

mg通过固溶于al中来强化铝合金。另外,mg如上所述与si一起通过析出硬化来强化铝合金。

[0060]

通过使mg的含量为0.5质量%以上,可良好地得到通过固溶强化及析出硬化提高强度的效果。mg的含量越多,强度越容易提高。从提高强度的观点出发,mg的含量可以为0.6质量%以上、0.7质量%以上。如果mg的含量超过0.8质量%,则强度容易变得更高。

[0061]

通过使mg的含量为1.2质量%以下,可靠地生成过剩si。因此,可良好地得到由过剩si带来的强化效果。其结果是,强度容易变高。另外,屈服强度也容易变高。此外,铸造时难以产生宏观偏析。难以产生对应力腐蚀裂纹的耐性降低、塑性加工性的降低、及耐热性的降低。为了良好地得到这些效果,mg的含量可以为1.15质量%以下、1.1质量%以下。如果mg的含量为1.05质量%以下,则更容易得到上述的效果。

[0062]

如果mg的含量为0.6质量%以上且1.15质量%以下、超过0.8质量%且为1.05质量%以下,则强度、屈服强度容易提高。另外,对应力腐蚀裂纹的耐性、塑性加工性、及耐热性难以降低。

[0063]

〈si及mg〉

[0064]

特别是,在si的含量超过1.2质量%、且mg的含量超过0.8质量%的情况下,如上所述,通过时效处理,mg2si容易大量析出。因此,强度容易变得更高。从提高强度的观点出发,可以是si的含量为1.3质量%以上、且mg的含量为0.9质量%以上。进而,可以是si的含量为1.35质量%以上、且mg的含量为0.95质量%以上。

[0065]

〈fe〉

[0066]

fe的含量为0.3质量%以上且0.8质量%以下。

[0067]

fe主要通过固溶于al中来强化铝合金。另外,fe有助于使铝合金的结晶微细。如果上述结晶微细,则可得到以下的效果(a)至(d)。此外,fe还能够期待使铝合金容易加工硬化的效果。通过加工硬化,强度、屈服强度容易提高。

[0068]

(a)微细的mg2si容易均匀地分散于母相中。因此,强度、屈服强度容易提高。

[0069]

(b)结晶的晶界量增加。如果晶界多,则由si在晶界偏析而引起的脆化容易相对变小。因此,抑制由晶界的脆化引起的强度的降低。

[0070]

(c)耐热性、耐腐蚀性容易变高。

[0071]

(d)容易进行塑性加工。

[0072]

通过使fe的含量为0.3质量%以上,可良好地得到上述的固溶强化、结晶的微细化等效果。作为结果,mg2si容易在母相中析出,而且容易分散存在于母相中。因此,容易得到通过析出硬化提高强度的效果。fe的含量越多,强度越容易提高。从提高强度的观点出发,fe的含量可以为0.35质量%以上、0.4质量%以上。如果fe的含量为0.45质量%以上,则强度容易变得更高。

[0073]

通过使fe的含量为0.8质量%以下,由包含al和fe的化合物构成的结晶物及析出物的含量容易变少。因此,抑制由上述化合物引起的塑性加工性的降低。从这一点来看,容易进行铝合金部件的制造。从确保良好的塑性加工性的观点出发,fe的含量可以为0.7质量%以下、0.6质量%以下。如果fe的含量为0.55质量%以下,则可得到良好的塑性加工性。

[0074]

如果fe的含量为0.35质量%以上且0.7质量%以下、0.45质量%以上且0.55质量%以下,则强度容易变得更高。另外,可得到良好的塑性加工性。

[0075]

〈cu〉

[0076]

cu的含量为0.1质量%以上且0.4质量%以下。

[0077]

cu主要有助于抑制在母相的结晶的晶界偏析的si的不良影响。详细而言,cu通过固溶处理及时效处理而与在晶界偏析的si形成析出物。该析出物是与构成母相的al的原子排列匹配的化合物。因此,上述析出物难以对晶界造成不良影响。通过抑制由偏析si引起的晶界的脆化,抑制强度的降低。

[0078]

通过使cu的含量为0.1质量%以上,抑制上述的晶界的脆化。cu的含量越多,越容易抑制由晶界的脆化引起的强度的降低。从抑制强度的降低的观点出发,cu的含量可以为0.15质量%以上、0.2质量%以上。如果cu的含量为0.25质量%以上,则难以产生强度的降低。

[0079]

通过使cu的含量为0.4质量%以下,抑制包含cu的低熔点相的形成。其结果是,抑制耐腐蚀性的降低、耐热性的降低。从确保良好的耐腐蚀性及耐热性的观点出发,cu的含量可以为0.38质量%以下、0.36质量%以下。如果cu的含量为0.35质量%以下,则容易得到良好的耐热性、良好的耐腐蚀性。

[0080]

如果cu的含量为0.15质量%以上且0.38质量%以下、0.25质量%以上且0.35质量%以下,则容易抑制上述的强度的降低。另外,可得到良好的耐热性、耐腐蚀性。

[0081]

〈mn〉

[0082]

mn的含量为0.2质量%以上且0.5质量%以下。

[0083]

mn的一部分通过固溶于al中来强化铝合金。mn的余量有助于使铝合金的结晶微细。详细而言,mn与al形成化合物。该化合物抑制上述结晶变得粗大。如果上述结晶微细,则可得到上述的效果(a)至(d)。另外,mn有助于使上述的包含al和fe的化合物结晶成球状。如果结晶物为球状,则难以对塑性加工性产生不良影响。从这一点来看,mn有助于塑性加工性的提高。

[0084]

通过使mn的含量为0.2质量%以上,可良好地得到上述的固溶强化、结晶的微细化、结晶物的球状化等效果。mn的含量越多,越容易得到这些效果。从提高强度等观点出发,mn的含量可以为0.22质量%以上、0.24质量%以上。如果mn的含量为0.25质量%以上,则可

良好地得到上述效果。

[0085]

通过使mn的含量为0.5质量%以下,由上述的包含al和mn的化合物构成的结晶物及析出物难以变得粗大。因此,抑制由粗大的结晶物及析出物引起的强度的降低、塑性加工性的降低。另外,通过使mn的含量为0.5质量%以下,铝合金的熔融金属的固相线温度不会变得过高。从这一点来看,浇铸温度不会变得过高。因此,容易进行铝合金部件的制造。从抑制强度的降低、提高制造性的观点出发,mn的含量可以为0.45质量%以下、0.4质量%以下。如果mn的含量为0.35质量%以下,则难以产生强度的降低。另外,浇铸温度不会变得过高。

[0086]

如果mn的含量为0.22质量%以上且0.45质量%以下、0.25质量%以上且0.35质量%以下,则可良好地得到上述的固溶强化、结晶的微细化等效果。另外,难以产生强度的降低。浇铸温度不会变得过高。

[0087]

〈cr〉

[0088]

cr的含量为0质量%以上且0.3质量%以下。

[0089]

在cr的含量为0质量%的情况下,即不含有cr的情况下,添加元素的合计含量少。因此,抑制因添加元素的合计含量多而引起的塑性加工性的降低。另外,浇铸温度不会变得过高。从这些点来看,容易进行铝合金部件的制造。

[0090]

在cr的含量超过0质量%的情况下,即含有cr的情况下,cr形成包含al的化合物。该包含al和cr的化合物与mn同样,有助于使铝合金的结晶微细。另外,cr还具有提高耐热性、耐腐蚀性的效果。从通过结晶的微细化提高强度、提高耐热性及耐腐蚀性的观点出发,cr的含量例如可举出0.005质量%以上、0.01质量%以上。

[0091]

通过使cr的含量为0.3质量%以下,与mn同样,由上述的包含al和cr的化合物构成的结晶物及析出物难以变得粗大。另外,浇铸温度不会变得过高。从抑制强度的降低、提高制造性的观点出发,cr的含量可以为0.2质量%以下、0.1质量%以下、0.05质量%以下。

[0092]

如果cr的含量为0.005质量%以上且0.2质量%以下、0.01质量%以上且0.05质量%以下,则可良好地得到上述的结晶的微细化等效果。另外,难以产生强度的降低。浇铸温度不会变得过高。

[0093]

〈其他元素〉

[0094]

实施方式的铝合金除了上述的添加元素以外,还可以进一步包含sr(锶)。sr具有使铸造材料的结晶微细的效果。特别是在si的存在下包含sr的情况下,能够减小si单质的结晶物的尺寸。因此,改善轧制等塑性加工性。sr的含量例如可举出0.005质量%以上且0.05质量%以下。从铸造材料的微细化的观点出发,sr的含量可以为0.005质量%以上且0.03质量%以下。

[0095]

〈ni〉

[0096]

ni的含量为0.005质量%以上且0.6质量%以下。

[0097]

ni有助于使上述的mg2si微细地析出。另外,ni有助于使铝合金的结晶微细。如果mg2si及结晶双方都微细,则容易得到mg2si分散在母相中的组织,即在铝合金中每单位面积存在的mg2si的数量多的组织。这样的组织可良好地得到通过析出硬化提高强度的效果。因此,强度容易进一步提高。

[0098]

通过使ni的含量为0.005质量%以上,可得到上述的强度的提高效果。如果ni的含量为0.008质量%以上、0.01质量%以上,则强度容易变得更高。如果ni的含量为0.015质

量%以上,则强度容易变得更高。

[0099]

通过使ni的含量为0.6质量%以下,由包含al和ni的化合物构成的结晶物及析出物难以变得粗大。因此,抑制由粗大的结晶物及析出物引起的强度的降低、塑性加工性的降低。从抑制强度的降低的观点出发,ni的含量可以为0.5质量%以下、0.4质量%以下。如果ni的含量为0.3质量%以下,则难以产生强度的降低。

[0100]

如果ni的含量为0.008质量%以上且0.5质量%以下、0.015质量%以上且0.3质量%以下,则可良好地得到强度的提高效果。

[0101]

在si的含量超过1.2质量%、且mg的含量超过0.8质量%的情况下,如果ni的含量为0.01质量%以上且0.5质量%以下、0.03质量%以上且0.3质量%以下,则可良好地得到强度的提高效果。

[0102]

〈sn〉

[0103]

sn的含量为0.005质量%以上且0.6质量%以下。

[0104]

sn有助于延缓自然时效且促进人工时效。即,sn在时效处理时促进mg2si的生成。认为该促进作用以如下方式产生。sn捕获在al中作为原子水平的缺陷的空穴。另外,sn捕获mg。通过包含sn,与不包含sn的上述的现有的铝合金相比,在固溶处理后,形成多对上述空穴和mg。溶质原子的扩散通过上述空穴产生。因此,在上述空穴和mg的对多的情况下,如果mg和al中的si反应,则形成大量的mg2si。由于良好地形成mg2si,因此强度提高。

[0105]

通过使sn的含量为0.005质量%以上,可得到上述的强度的提高效果。如果sn的含量为0.008质量%以上、0.01质量%以上,则强度容易变得更高。如果sn的含量为0.015质量%以上,则强度容易变得更高。另外,认为sn比ni更容易提高强度。

[0106]

通过使sn的含量为0.6质量%以下,抑制包含sn的低熔点相的形成。在此,在具有包含sn的低熔点相的铝合金中,在固溶处理时产生部分熔融。由于部分熔融,在铝合金的内部产生大的空隙。由于大的空隙成为裂纹的起点,因此强度降低。由于难以形成上述低熔点相,因此抑制由上述低熔点相引起的强度的降低。另外,抑制耐腐蚀性的降低。为了良好地得到这些效果,sn的含量可以为0.5质量%以下、0.4质量%以下。如果sn的含量为0.3质量%以下,则更容易得到上述的效果。

[0107]

如果sn的含量为0.008质量%以上且0.5质量%以下、0.015质量%以上且0.3质量%以下,则可良好地得到强度的提高效果。

[0108]

在si的含量超过1.2质量%、且mg的含量超过0.8质量%的情况下,如果sn的含量为0.01质量%以上且0.5质量%以下、0.03质量%以上且0.3质量%以下,则可良好地得到强度的提高效果。

[0109]

〈ni和sn〉

[0110]

实施方式的铝合金如果包含ni和sn双方,则由于ni和sn双方的效果,强度容易变得更高。ni和sn的含量可以从上述的范围选择。特别是,如果ni的含量及sn的含量双方为0.03质量%以上且0.5质量%以下、0.04质量%以上且0.3质量%以下,则可良好地得到强度的提高效果。

[0111]

(组织)

[0112]

实施方式的铝合金代表性地可举出具有在母相中分散有析出物的组织。析出物代表性的是上述的mg2si等化合物。除了析出物以外,在母相中还存在如上所述的结晶物。上

述的分散有析出物的组织代表性地通过对铝合金实施固溶处理及时效处理而得到。

[0113]

需要说明的是,在实施方式的铝合金的制造过程中,固溶处理及时效处理不需要连续进行。时效处理在固溶处理以后进行即可。

[0114]

在实施方式的铝合金构成后述的实施方式的铝合金部件、实施方式的螺栓等的原材料的情况下,代表性地,不实施固溶处理及时效处理。因此,实施方式的铝合金具有使熔融金属凝固而成的铸造组织或凝固组织、实施塑性加工而成的加工组织、对塑性加工材料实施软化处理而成的软化组织等。铸造组织、加工组织、软化组织、时效处理后的组织等组织的判别例如可通过透射型电子显微镜(tem)观察铝合金的截面来进行。组织的判别例如可根据mg2si的有无、大小来进行。具体而言,加工组织、软化组织、时效处理后的组织包含mg2si。进而,时效处理后的组织包含数纳米级的mg2si。但是,加工组织、软化组织不包含数纳米级的mg2si。

[0115]

(机械特性)

[0116]

实施方式的铝合金通过实施固溶处理及时效处理,具有比jis合金编号a6056、进而上述的现有的铝合金高的强度。定量地,实施方式的铝合金的一例可举出在以下的条件下依次实施固溶处理和时效处理后,具有450mpa以上的拉伸强度。

[0117]

实施方式的铝合金的其他例子可举出在以下的条件下依次实施固溶处理和时效处理后,除了上述的拉伸强度以外,还具有5%以上的断裂伸长率。

[0118]

实施方式的铝合金的又一例可举出在以下的条件下依次实施固溶处理和时效处理后,除了上述的拉伸强度以外,还具有390mpa以上的0.2%屈服强度。

[0119]

(固溶处理的条件)

[0120]

保持温度是从545℃以上且575℃以下的范围选择的温度。

[0121]

保持时间是从30分钟以上且60分钟以下的范围选择的时间。

[0122]

(时效处理的条件)

[0123]

保持温度是从160℃以上且180℃以下的范围选择的温度。

[0124]

保持时间是从5小时以上且35小时以下的范围选择的时间。

[0125]

上述固溶处理的条件、及上述时效处理的条件是模拟在制造过程中进行的固溶处理及时效处理的条件。上述的条件包括多个从保持温度的范围及保持时间的范围选择的“温度和时间的组合”。实施方式的铝合金的一例对于至少一种组合具有450mpa以上的拉伸强度。另外,实施方式的铝合金的其他例子对于至少一种组合除了具有上述的拉伸强度以外,还具有5%以上的断裂伸长率及390mpa以上的0.2%屈服强度中的至少一方。

[0126]

以下,对在上述的条件下实施固溶处理及时效处理后的铝合金进行说明。

[0127]

〈拉伸强度〉

[0128]

拉伸强度为450mpa以上的实施方式的铝合金具有比上述的现有的铝合金高的强度。从提高强度的观点出发,拉伸强度优选为452mpa以上、455mpa以上。根据组成,拉伸强度为460mpa以上、465mpa以上、470mpa以上。

[0129]

拉伸强度的上限没有特别设定。从抑制伸长率的降低的观点出发,拉伸强度例如可举出550mpa以下。

[0130]

〈断裂伸长率〉

[0131]

断裂伸长率为5%以上的实施方式的铝合金具有高强度和高伸长率。另外,由于伸

长率高,有时在时效处理后能够进行塑性加工。该情况下,容易进行铝合金部件的制造。从确保良好的伸长率的观点出发,断裂伸长率可以为8%以上、9%以上。根据组成,断裂伸长率为10%以上、12%以上、15%以上、16%以上。

[0132]

断裂伸长率的上限没有特别设定。从抑制强度的降低的观点出发,断裂伸长率例如可举出40%以下。

[0133]

〈0.2%屈服强度〉

[0134]

0.2%屈服强度为390mpa以上的实施方式的铝合金具有高强度和高屈服强度。由于屈服强度高,例如应力难以缓和。这样的铝合金适合于螺栓等结构部件的原材料。从提高屈服强度的观点出发,0.2%屈服强度可以为395mpa以上、400mpa以上、405mpa以上。根据组成,0.2%屈服强度为410mpa以上。

[0135]

0.2%屈服强度的上限没有特别设定。从抑制伸长率的降低的观点出发,0.2%屈服强度例如可举出490mpa以下。

[0136]

〈测定方法〉

[0137]

拉伸强度、断裂伸长率、0.2%屈服强度通过依据jis z 2241:2011进行拉伸试验来测定。由实施了上述的固溶处理及时效处理的铝合金依据jis z 2241:2011制作测定用的试验片。

[0138]

(主要效果)

[0139]

如上所述,实施方式的铝合金由于具备包含ni和sn中的至少一方的特定的组成,因此能够构成高强度的铝合金部件。在以下的试验例中具体说明该效果。

[0140]

[铝合金部件]

[0141]

实施方式的铝合金代表性地作为构成各种铝合金部件的材料被利用。作为由实施方式的铝合金构成的铝合金部件的代表例,可举出实施至少一种塑性加工而成的塑性加工材料。塑性加工材料与未实施塑性加工的铝合金、代表性的是铸造材料相比,通过加工硬化容易具有高强度。另外,实施方式的铝合金如上所述具有塑性加工性优异的组成。因此,容易进行塑性加工材料的制造。

[0142]

作为塑性加工材料的具体例,可举出一次加工材料、对一次加工材料进一步实施加工而成的二次加工材料。

[0143]

一次加工材料是对包含连续铸造材料的铸造材料实施塑性加工而成的。

[0144]

作为具体例,可举出轧制材料、拉丝材料、锻造材料、挤压材料等。一次加工材料代表性地在制造二次加工材料时作为原材料被利用。轧制材料可举出线状的材料或板状的材料。线状的轧制材料包含比较粗的材料、即棒状的材料。作为拉丝材料的一例,可举出后述的实施方式的铝合金线。

[0145]

二次加工材料代表性的是最终产品。

[0146]

在二次加工材料的制造过程中,对一次加工材料实施的进一步加工可举出塑性加工、阳极氧化处理/研磨等表面处理、切削等。二次加工材料例如用于汽车零件、自行车零件等各种结构部件。汽车零件例如可举出螺栓、滑阀等。在螺栓的制造过程中,对作为一次加工材料的拉丝材料实施头加工、滚轧加工等锻造加工。在滑阀的制造过程中,对拉丝材料实施切削加工。自行车零件可举出曲柄等。在曲柄的制造过程中,对铸造材料实施锻造加工。

[0147]

在二次加工材料的制造过程中,通过在适当的时期进行固溶处理及时效处理,如

后所述二次加工材料具有高拉伸强度。此外,二次加工材料可以具有高强度、高伸长率及高屈服强度中的至少一方。

[0148]

〈机械特性〉

[0149]

作为实施方式的铝合金部件,可举出由实施方式的铝合金构成,具有450mpa以上的拉伸强度。如果拉伸强度为450mpa以上,则实施方式的铝合金部件具有比由上述的现有的铝合金构成的铝合金部件高的强度。这样的实施方式的铝合金部件能够作为高强度的结构部件使用。拉伸强度的范围与上述的〈拉伸强度〉项相同。

[0150]

作为实施方式的铝合金部件的一例,可举出除了具有上述的拉伸强度以外,还满足具有5%以上的断裂伸长率和具有390mpa以上的0.2%屈服强度中的至少一方。断裂伸长率为5%以上的实施方式的铝合金部件能够作为高强度且高韧性的结构部件使用。0.2%屈服强度为390mpa以上的实施方式的铝合金部件能够作为高强度且高屈服强度的结构部件使用。如果屈服强度高,则例如应力难以缓和。因此,高强度且高屈服强度的结构部件能够适用于螺栓等紧固部件。断裂伸长率的范围、0.2%屈服强度的范围与上述的〈断裂伸长率〉项、〈0.2%屈服强度〉项相同。

[0151]

如果实施方式的铝合金部件具有450mpa以上的拉伸强度、5%以上的断裂伸长率、和390mpa以上的0.2%屈服强度,则能够适合作为高强度、高韧性、高屈服强度的结构部件使用。需要说明的是,拉伸试验的试验片依据jis z 2241:2011由铝合金部件制作即可。

[0152]

〈铝合金线材料〉

[0153]

以下,适当参照图1,说明实施方式的铝合金线。

[0154]

实施方式的铝合金线1由实施方式的铝合金构成。作为铝合金线1的代表例,可举出作为上述的一次加工材料的拉丝材料。该情况下,铝合金线1是二次加工材料,能够用于包含线状部分的铝合金部件的原材料、例如螺栓的原材料。由于由实施方式的铝合金构成,因此在二次加工材料的制造过程中,如上所述,容易进行锻造加工等塑性加工。

[0155]

铝合金线1的形状、大小能够根据用途等适当选择。

[0156]

关于形状,铝合金线1例如可举出横截面形状为圆形的圆线、横截面形状为矩形等多边形的方线、横截面形状为椭圆等的异形线等。这里的横截面是通过以与铝合金线1的轴方向正交的平面切断铝合金线1而成的截面。

[0157]

关于大小,铝合金线1例如可举出具有3mm以上且15mm以下的线径d1。如果线径d1在上述的范围内,则铝合金线1能够用于例如螺栓的原材料、滑阀的原材料等。另外,线径d1为13mm以下、进而为12mm以下的铝合金线1适合于具有适合于汽车零件的紧固等的尺寸的螺栓的原材料。

[0158]

这里的线径d1如下所述进行测定。取铝合金线1的横截面。在该横截面中,取内包铝合金线1的轮廓线的最小的圆。线径d1是该最小的圆的直径。如果铝合金线1是圆线,则圆线的外径相当于线径d1。

[0159]

铝合金线1的长度不受特别限定。如果铝合金线1是上述的一次加工材料,则可举出具有能够卷绕成线圈状的程度的长度、例如3m以上的长度。在铝合金线1用于上述的二次加工材料的原材料的情况下,代表性地将其切断成规定长度。对切断片实施二次加工。

[0160]

需要说明的是,在铝合金线1的制造过程中实施了固溶处理及时效处理的情况下,如上所述具有高强度。这样的铝合金线1能够作为高强度的线材使用。此外,有时具有高强

度、高伸长率及高屈服强度中的至少一方。铝合金线1的拉伸强度的范围、断裂伸长率的范围、0.2%屈服强度的范围与上述的〈机械特性〉项相同。拉伸试验的试验片依据jis z 2241:2011由铝合金线1制作即可。

[0161]

〈螺栓〉

[0162]

以下,适当参照图2,说明实施方式的螺栓。

[0163]

实施方式的螺栓10由实施方式的铝合金构成,具有450mpa以上的拉伸强度、5%以上的断裂伸长率、和390mpa以上的0.2%屈服强度。这样的实施方式的螺栓10与由上述的现有的铝合金构成的螺栓相比,是高强度的。因此,螺栓10能够构筑牢固的紧固结构。另外,实施方式的螺栓10还具有高伸长率及高屈服强度。因此,螺栓10不仅难以断裂,而且难以缓和应力。因此,螺栓10能够长期维持牢固的紧固状态。

[0164]

螺栓10代表性地具备头部11和轴部12。轴部12具备螺纹部13。螺纹部13在从轴部12的前端到轴部12的规定位置的范围内,设置在轴部12的表面侧的区域。

[0165]

螺栓10可举出使用作为上述的一次加工材料的实施方式的铝合金线1来制造。将铝合金线1切断成规定长度。对该切断片实施头加工及滚轧加工等锻造加工。进而,通过在适当的时期进行固溶处理及时效处理,制造螺栓10。

[0166]

螺栓10的形状、大小能够适当选择。

[0167]

关于形状,图2例示了头部11为六角柱的六角螺栓,但能够适当变更。

[0168]

关于大小,在六角螺栓中,例如可举出jis b 1180:2014中规定的“螺钉的标称直径d”为m2至m12。

[0169]

螺栓10的拉伸强度、断裂伸长率、及0.2%屈服强度可举出依据jis b1051:2000,通过以螺栓10自身为试验片的拉伸试验进行测定。

[0170]

构成螺栓10的铝合金自身的拉伸强度、断裂伸长率、及0.2%屈服强度可举出通过依据jis z 2241:2011进行拉伸试验来测定。在此,如上所述,在螺栓10的制造过程中,进行锻造加工。由于锻造加工引起的加工硬化,有时螺栓10的强度提高。因此,在测定上述铝合金自身的拉伸强度等的情况下,试验片由螺栓10的轴部12中未设置螺纹部13的内部的区域制作。也就是说,该试验片由实质上未通过锻造加工而加工硬化的区域、或受加工硬化的影响小的区域制作。具体而言,可举出在轴部12中,从切削除去了包含螺纹部13的表面侧的区域的芯部120制作试验片。

[0171]

需要说明的是,螺栓10的拉伸强度的范围、断裂伸长率的范围、0.2%屈服强度的范围与上述的〈拉伸强度〉项、〈断裂伸长率〉项、〈0.2%屈服强度〉项相同。

[0172]

(主要效果)

[0173]

实施方式的铝合金部件及实施方式的螺栓10具有450mpa以上的拉伸强度,是高强度的。实施方式的铝合金线1例如能够适用于上述的高强度的铝合金部件、螺栓10的原材料。

[0174]

[铝合金的制造方法]

[0175]

作为使用方式,根据制造过程进行区别,实施方式的铝合金可举出铸造材料、塑性加工材料、热处理材料、切削加工材料、表面处理材料等。作为用于制造这些使用方式的基本制造方法,能够利用专利文献1中记载的制造方法。即,在实施方式的铝合金的制造中,与专利文献1中记载的制造方法相比,在制造工序中大幅变更少或实质上没有大幅变更。在这

一点上,实施方式的铝合金的制造性优异。以下,简单说明制造方法。

[0176]

铸造材料是经过铸造由具备上述的特定的组成的铝合金构成的熔融金属的第一工序而制造的。

[0177]

塑性加工材料例如通过对上述的铸造材料的至少一部分实施一种或多种塑性加工的第二工序来制造。

[0178]

热处理材料例如通过对上述的铸造材料、或上述的塑性加工材料实施热处理的第三工序来制造。热处理例如可举出固溶处理及时效处理。上述的具有450mpa以上的拉伸强度的实施方式的铝合金部件及实施方式的螺栓10是热处理材料的一例。因此,在实施方式的铝合金部件及螺栓10的制造过程中,热处理包含固溶处理及时效处理。时效处理能够在固溶处理以后的任意时期进行。作为其他热处理,可举出软化处理等。

[0179]

切削加工材料、表面处理材料例如经过对上述的铸造材料、上述的塑性加工材料、或上述的热处理材料实施切削加工、表面处理的第四工序来制造。

[0180]

因此,实施方式的铝合金可举出通过具备上述的第一工序的制造方法来制造。或者,实施方式的铝合金可举出通过除了具备上述第一工序以外还具备上述的第二工序、第三工序、及第四工序中的至少一个的制造方法来制造。制造过程根据上述的使用方式进行选择即可。

[0181]

以下,对每个工序进行说明。

[0182]

〈第一工序:铸造〉

[0183]

在第一工序中,能够利用各种铸造法。特别是,在制造连续的长的铝合金线等的情况下,能够适合利用连续铸造法。

[0184]

连续铸造法能够以比钢坯铸造快的凝固速度使熔融金属凝固。即,能够进行急冷凝固。通过急冷凝固,上述的结晶物难以变得粗大。另外,铸造材料的结晶容易变得微细。

[0185]

如果粗大的结晶物少,则在固溶处理中,添加元素容易固溶于al中。其结果是,在固溶处理以后进行的时效处理中,容易形成mg2si。在实施方式的铝合金中,如上所述通过sn的作用,更容易形成mg2si。另外,在实施方式的铝合金中,如上所述,通过ni的作用,mg2si容易微细地析出。如果铸造材料具有微细的结晶组织,则即使在铸造以后也容易得到微细的结晶组织。在实施方式的铝合金中,如上所述,通过fe、mn、适当的cr的作用,更容易得到微细的结晶组织。如果母相具有微细的结晶组织,则微细的mg2si容易均匀地分散于母相中。作为结果,可良好地得到通过析出硬化提高强度的效果。

[0186]

此外,在连续铸造法中,结晶容易变得微细,而且每单位截面积所包含的等轴晶的比例容易变高。因此,在铸造以后容易进行塑性加工。另外,塑性加工后得到的塑性加工材料容易具有优异的表面性状。进而,如果连续铸造材料用于轧制材料、拉丝材料等的原材料,则能够批量生产轧制材料、拉丝材料等。

[0187]

连续铸造法例如能够利用带和轮方式、普洛佩兹(properzi)方式等公知的方法。连续铸造中的凝固速度、即熔融金属的冷却速度可举出1℃/秒以上。凝固速度越快,越容易得到上述的微细化等效果。凝固速度可以为2℃/秒以上、5℃/秒以上、8℃/秒以上、10℃/秒以上。在整个熔融金属中,凝固速度为1℃/秒以上时,熔融金属整体被均匀地冷却,是优选的。该情况下,铸造材料的成分容易变得均匀。因此,能够省略均质化处理。需要说明的是,只要凝固速度为1℃/秒以上,铸造方法也可以是连续铸造法以外的方法。

[0188]

〈第二工序:塑性加工〉

[0189]

对铸造材料实施的塑性加工例如可举出轧制、拉丝、锻造、挤压等。塑性加工能够利用热态、温态、冷态中的任一种。一个塑性加工可以包括多道次加工。

[0190]

〈第三工序:热处理〉

[0191]

这里的热处理中的保持时间不包括升温时间。

[0192]

《固溶处理》

[0193]

在固溶处理中,保持温度可举出从545℃以上且575℃以下选择的温度。保持时间可举出从30分钟以上且60分钟以下选择的时间。达到保持温度的升温时间可举出60分钟以下。

[0194]

如果保持温度为545℃以上,则添加元素容易固溶于al中。从促进固溶的观点出发,保持温度可以为550℃以上、555℃以上、560℃以上。

[0195]

如果保持温度为575℃以下,则在结晶的晶界偏析的si的量容易变少。从减少偏析si的观点出发,保持温度可以为570℃以下。

[0196]

如果保持时间为30分钟以上,则添加元素容易固溶于al中。从促进固溶的观点出发,保持时间可以为35分钟以上、40分钟以上。

[0197]

如果保持时间为60分钟以下,则在结晶的晶界偏析的si的量容易变少。从减少偏析si的观点出发,保持时间可以为55分钟以下、50分钟以下。

[0198]

《时效处理》

[0199]

在时效处理中,保持温度可举出从160℃以上且180℃以下选择的温度。保持时间可举出从5小时以上且35小时以下选择的时间。

[0200]

如果保持温度为160℃以上,则mg2si等析出。其结果是,可得到通过析出硬化提高强度的效果。从促进析出的观点出发,保持温度可以为165℃以上。

[0201]

如果保持温度为180℃以下,则析出物难以变得粗大。其结果是,抑制由粗大的析出物引起的断裂。从这一点来看,强度容易变高。从抑制析出物的粗大化的观点出发,保持温度可以为175℃以下。

[0202]

如果保持时间为5小时以上,则mg2si等析出。其结果是,如上所述,可得到强度的提高效果。从促进析出的观点出发,保持时间可以为8小时以上、10小时以上。

[0203]

如果保持时间为35小时以下,则析出物难以变得粗大。其结果是,如上所述,抑制断裂。从抑制析出物的粗大化的观点出发,保持时间可以为30小时以下。

[0204]

在上述的保持温度的范围内为低温的情况下,如果保持时间长,则mg2si等容易析出。在上述的保持温度的范围内为高温的情况下,保持时间也可以较短。

[0205]

《软化处理》

[0206]

此外,软化处理的条件例如可举出保持温度是从250℃以上450℃以下选择的温度,保持时间是从0.5小时以上且40小时以下选择的时间。

[0207]

〈铝合金线的制造方法〉

[0208]

实施方式的铝合金线例如可举出通过以下的制造方法来制造。该制造方法具备上述的第一工序、上述的第二工序、和对在上述第二工序中制造的塑性加工材料实施作为热处理的软化处理的第三工序。

[0209]

第一工序中的铸造如上所述,如果利用连续铸造法,则能够批量生产铸造材料。另外,在第二工序中,不仅容易进行塑性加工,而且可得到长的拉丝材料等。根据需要,能够在

第二工序之前对铸造材料实施表面切削。

[0210]

第二工序中的塑性加工包括拉丝加工。另外,第二工序中的塑性加工除了拉丝加工以外,还可以包括轧制加工或模锻加工。

[0211]

轧制加工或模锻加工代表性地在热态或温态进行。轧制加工如果与铸造连续进行,则能够批量生产轧制材料。该情况下,例如可举出利用properzi连铸连轧机。

[0212]

拉丝加工代表性地在冷态下进行。根据需要,能够在拉丝加工前进行剥皮加工。

[0213]

第三工序中的软化处理代表性的是以除去由塑性加工导入的应变为目的而进行的。软化处理的实施期间例如可举出(1)轧制加工或模锻加工后、即拉丝加工前、(2)进行多道次的拉丝加工时的道次间、(3)最终道次后。软化处理在上述的实施时期的至少一个时期进行。软化处理的条件可以参照上述的《软化处理》项。

[0214]

〈铝合金部件的制造方法〉

[0215]

上述的具有高拉伸强度的实施方式的铝合金部件例如可举出通过以下的第一制造方法、或第二制造方法、或第三制造方法来制造。

[0216]

第一制造方法具备上述的第一工序、上述的第二工序、和对在上述第二工序中制造的塑性加工材料实施热处理的第三工序。第三工序中的热处理包括固溶处理和时效处理。

[0217]

第二制造方法具备上述的第一工序、和对在上述第一工序中制造的铸造材料实施热处理的工序。该热处理包括固溶处理和时效处理。

[0218]

第三制造方法可举出在第一制造方法、或第二制造方法中,具备在时效处理后进行塑性加工的工序。

[0219]

固溶处理、时效处理的条件可以参照上述的《固溶处理》项、《时效处理》项。

[0220]

在第二工序包括多种塑性加工的情况下、或者在一个塑性加工包括多道次的塑性加工的情况下,固溶处理也可以在某一塑性加工与其他塑性加工之间、或者道次之间进行。

[0221]

时效处理只要是在固溶处理后,能够在任意时期进行。例如,时效处理也可以在固溶处理之后立即进行。或者,也可以在固溶处理与时效处理之间进行塑性加工、切削加工等加工。

[0222]

在实施方式的铝合金部件具有线状部分的情况下,代替第一制造方法中的第一工序及第二工序,作为塑性加工材料,能够利用实施方式的铝合金线。

[0223]

〈螺栓的制造方法〉

[0224]

具有上述的高拉伸强度的实施方式的螺栓例如可举出通过以下的制造方法来制造。该制造方法具备:将实施方式的铝合金线切断成规定长度的工序;对切断片实施塑性加工的工序;对切断片或塑性加工材料实施固溶处理的工序;以及在固溶处理以后进行时效处理的工序。这里的塑性加工可举出镦锻加工、滚轧加工等锻造加工。时效处理例如在滚轧加工后实施。

[0225]

[试验例1]

[0226]

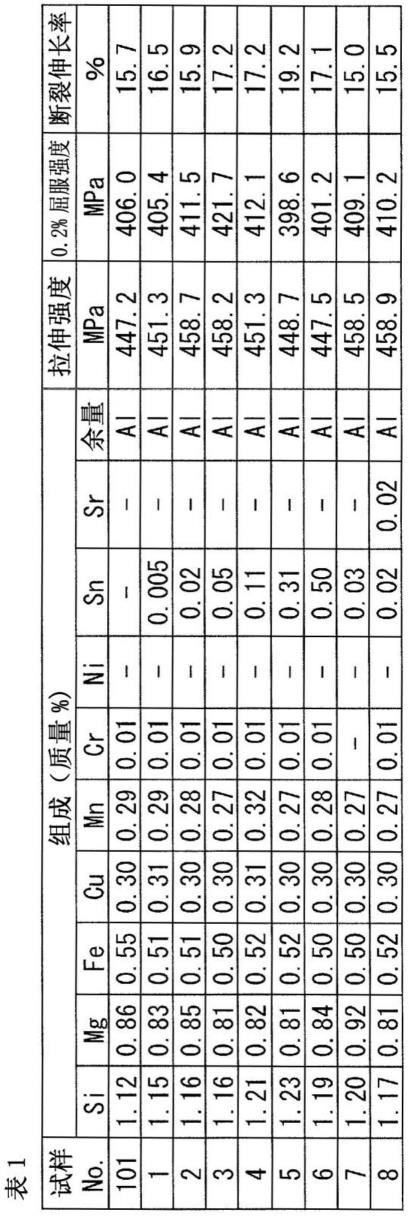

在以下的条件下,对具有表1至表4所示的组成的铝合金线依次实施固溶处理及时效处理后的拉伸强度(mpa)、0.2%屈服强度(mpa)、断裂伸长率(%)进行调查。测定结果示于表1至表4。

[0227]

〈试样的说明〉

[0228]

表1至表4所示的各试样包含si、mg、fe、cu、mn作为添加元素。根据试样,除了上述

的五个元素以外,还包含cr。或者,根据试样,除了上述的五个元素以外,还包含cr和sr。各元素的含量为表1至表4所示的量(质量%)。在表1至表4所示的各试样的组成中,余量为al及不可避免的杂质。在表1至表4中,连字符

“‑”

表示未添加元素。

[0229]

《表1添加sn》

[0230]

表1所示的试样no.1至no.8除了上述的元素以外,还包含sn。

[0231]

《表2添加ni》

[0232]

表2所示的试样no.11至no.18除了上述的元素以外,还包含ni。

[0233]

《表3添加ni和sn》

[0234]

表3所示的试样no.21至no.32除了上述的元素以外,还包含ni和sn双方。

[0235]

《表4高si及高mg》

[0236]

表4所示的试样no.41至no.53的si的含量超过1.2质量%,且mg的含量超过0.8质量%。

[0237]

试样no.41至no.46除了上述的元素以外,还包含sn。

[0238]

试样no.47至no.53除了上述的元素以外,还包含ni。

[0239]

以下,有时将包含ni和sn中的至少一方的试样no.1至no.53统称为特定试样组。

[0240]

《试样no.101》

[0241]

表1至表4所示的试样no.101是包含si、mg、fe、cu、mn、cr作为添加元素,不包含ni和sn双方的试样。可以说,试样no.101相当于上述的现有的铝合金。

[0242]

〈铝合金线的制作〉

[0243]

铝合金线是线径为4.6mm的拉丝材料,如下制作。

[0244]

将纯铝熔化,制作熔融金属。

[0245]

以使添加元素的含量为表1至表4所示的量(质量%)的方式将添加元素添加到上述熔融金属中后,将熔融金属保持规定时间。

[0246]

对于由调整了成分的铝合金构成的熔融金属,适当地进行除去氢气的处理、除去异物的处理。

[0247]

对制作的铝合金的熔融金属进行铸造。浇铸温度为730℃。铸造时的凝固速度为1℃/秒以上。铸造材料是直径30mmφ的圆棒。

[0248]

对直径30mmφ的铸造材料实施表面切削,制作直径24mmφ的圆棒。

[0249]

对表面切削后的圆棒在温态下实施模锻加工,制作线径10.3mmφ的线材。模锻加工的加热温度为300℃。

[0250]

对实施了模锻加工的线材,在冷态下实施拉丝加工,制作线径4.6mmφ的拉丝材料。在此,分别对拉丝加工前的线材、线径8.2mmφ的中间拉丝材料、线径6.3mmφ的中间拉丝材料实施软化处理。三次软化处理的条件均为保持温度为300℃,保持时间为3小时。

[0251]

得到的拉丝材料的组成与表1至表4所示的组成相同。拉丝材料的组成分析能够利用公知的方法。例如,能够利用能量分散型x射线分析装置等。

[0252]

〈热处理的条件〉

[0253]

固溶处理的条件是保持温度为560℃,保持时间为45分钟。经过保持时间后,进行水淬火。达到保持温度的升温时间为45分钟。

[0254]

时效处理的条件是保持温度为160℃,保持时间为16小时或30小时。

[0255]

需要说明的是,各试样在铸造以后到固溶处理为止的期间不进行均质化处理。

[0256]

〈机械特性的评价〉

[0257]

拉伸强度(mpa)、0.2%屈服强度(mpa)、及断裂伸长率(%)是在室温下进行拉伸试验来测定。拉伸试验依据jis z 2241:2011进行。试验片由对上述的线径4.6mm的拉丝材料实施了上述的固溶处理及时效处理而得到的热处理材料制作。

[0258]

[表1]

[0259]

[0260]

[表2]

[0261][0262]

[表3]

[0263][0264]

[表4]

[0265][0266]

如表1至表4所示,可知由包含ni和sn中的至少一方的铝合金构成的特定试样组与不包含ni和sn双方的试样no.101相比,具有高拉伸强度。定量地,特定试样组的多数具有450mpa以上的拉伸强度。在特定试样组中,有具有460mpa以上、进而470mpa以上的拉伸强度的试样。由此可知,ni和sn均有助于强度的提高。

[0267]

另外,特定试样组具有390mpa以上的0.2%屈服强度。特定试样组中,多数试样具有400mpa以上的0.2%屈服强度。在特定试样组中,有具有比试样no.101高的屈服强度的试

样。特别是,在特定试样组中,有具有410mpa以上的0.2%屈服强度的试样。由此认为,ni和sn均有助于屈服强度的提高。

[0268]

进而,特定试样组具有5%以上的断裂伸长率。特定试样组中,多数试样具有10%以上的断裂伸长率。在特定试样组中,有具有比试样no.101高的伸长率的试样。特别是,在特定试样组中,有具有16%以上的断裂伸长率的试样。由此认为,ni和sn均有助于伸长率的提高。

[0269]

进而,在特定试样组中,存在拉伸强度、0.2%屈服强度、及断裂伸长率都高于试样no.101的试样。由此可知,除了si、mg、fe、cu、mn以外,还包含ni和sn中的至少一方的铝合金能够构成高强度、高屈服强度、及高韧性的铝合金部件。另外,还显示出,在除了si、mg、fe、cu、mn以外还包含cr的情况下、或者还包含cr和sr的情况下,包含ni和sn中的至少一方的铝合金也能够构成高强度、高屈服强度、及高韧性的铝合金部件。

[0270]

此外,根据该试验可知以下情况。

[0271]

(1)着眼于表1。在此,可以说sn的含量在0.005质量%以上且0.30质量%以下的范围内,存在拉伸强度及0.2%屈服强度更高的倾向。

[0272]

(2)着眼于表2。在此,可以说在ni的含量超过0.01质量%且为0.50质量%以下的范围内,存在拉伸强度及0.2%屈服强度更高的倾向。

[0273]

(3)在表3、和表1及表2中,对sn的含量、ni的含量为相同程度的试样彼此进行比较。例如,比较试样no.26和试样no.3及no.14。其结果是,可以说在包含ni和sn双方的试样中,与包含sn或ni的试样相比,存在拉伸强度高的倾向。表3所示的特定试样组中,多数试样具有460mpa以上的拉伸强度。另外,在此,在包含sn及ni双方的情况下,可以说优选sn的含量为0.05质量%以上且0.20质量%以下,ni的含量为0.05质量%以上且小于0.30质量%。

[0274]

(4)在表4、和表1及表2中,对sn的含量、ni的含量为相同程度的试样进行比较。例如,比较试样no.43和试样no.4。另外,例如,比较试样no.48和试样no.13。其结果是,在包含较多si及mg、并且包含ni或sn的试样中,与包含较少si及mg的试样相比,存在拉伸强度高的倾向。表4所示的特定试样组中,多数试样具有460mpa以上的拉伸强度。由此,可以说,代替包含ni和sn双方而包含较多si及mg有助于强度的提高。

[0275]

由以上的试验结果显示,具有包含ni和sn中的至少一方的上述的特定的组成的铝合金通过实施固溶处理及时效处理具有比现有的铝合金高的强度。另外,在一些情况下,显示出伸长率及屈服强度的一方或双方也比现有的铝合金高。这样的铝合金可以说适合螺栓等结构部件的原材料。

[0276]

本发明不限于这些示例,而是由权利要求书所示,并且旨在包括与权利要求等价的含义和范围内的所有修改。例如,在试验例1中,能够适当变更添加元素的种类、含量、固溶处理的条件、时效处理的条件、线径等。

[0277]

例如,在试验例1中,供于冷态拉丝加工的线材可以是连续铸造轧制材料。

[0278]

附图标记说明

[0279]

1:铝合金线

[0280]

10:螺栓、11:头部、12:轴部、13:螺纹部、120:芯部

[0281]

d1:线径。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。