1.本发明属于资源回收利用技术领域,更具体地说,涉及一种利用含锂废旧电池或材料制备高品位锂精矿的方法。

背景技术:

2.锂离子电池具有高电压、高能量密度、高安全性、低自放电率等的优点,广泛应用于电动汽车、太阳能、储能电站、智能手机等应用领域。随着锂电池社会需求量的与日俱增,短期内将出现废旧锂电池报废潮。废旧锂电池中含有毒电解液、重金属及残余电能,直接排放势必引发环境安全问题。此外,废旧锂电中富含li(2-3%)、co(5-30%)、ni(0.02-10%)、cu(7-17%)等金属资源,而我国li、co、ni资源的需求严重依赖进口。可见对其进行无害化回收具有重要的环保意义,同时也可缓解国内对li、co、ni资源的供需矛盾。

3.废旧锂离子电池主要通过湿法冶金、火法冶金及二者联合法来回收其中的金属元素(li、co、ni、cu等)。目前,国内对锂电池回收主要集中在湿法处理工艺上,大致流程为“放电

→

拆解

→

分选

→

浸出

→

元素分离

→

材料再生”,该方法流程长,适应性差,化工原料消耗量大,废弃物(废酸、废渣)产量大且处理成本高,处理量有限,这些缺点限制了应用规模。

4.火法冶金无需进行拆解预处理等步骤,可直接对废旧锂电池进行高温熔炼,获得co、ni、cu、fe、mn等合金及含li、al的熔炼渣,具有工艺简单、对原料适应性强、处理量大的优点,其规模化应用前景广阔。火法回收的核心是选择合适的熔炼渣系以尽可能提高合金回收率、减少渣量。例如,优美科(umicore)公司的专利(us7169206a1)、日本住友金属矿山株式会社的专利(cn112424383a、cn103370427a、cn103380218a、cn103459624a)、中国长沙矿冶研究院有限责任公司的专利(cn103526035a、cn103924088a、cn104611566a)都采用火法工艺回收废旧锂离子电池中的有价金属,且均采用cao-al2o

3-sio2、feo-al2o

3-cao-sio2、mno-al2o

3-sio

2-cao组成的三元或四元渣系熔炼得到含co和(或)ni和(或)cu和(或)mn的合金及含li的熔炼渣。

5.以上工艺渣型设计依据主要是为回收co、ni、cu,且均已实现较高回收率(》98%),但并未关注对li的富集和提取。此外,以上工艺为了降低渣黏度提高合金回收率,熔炼过程均需加入大量cao,导致渣量大、li含量低(li2o,1-3wt%)且赋存状态复杂,提取难度高,通常只能作为建筑材料使用或填埋处理,造成li资源的浪费。中国长沙矿冶研究院有限责任公司的另外几项专利(cn104674013a、cn104789778a、wo2016141875a1)选择了更为简单的非钙渣系mno-al2o

3-sio2渣系回收废旧电池中有价金属,根据电池原料的特性需加入一定量的含mn物料作为造渣剂,产出高mn含量(≥15wt%)的熔炼渣,但同样也未考虑对li的回收。

6.可见,目前针对锂离子电池火法回收过程严重忽视了对li回收的前端渣系设计,造成含li渣资源浪费。开发针对li具有选择性富集的熔炼渣系是提高废旧锂离子电池火法回收过程资源综合利用率的关键途径,对于缓解我国锂资源供需矛盾及锂离子电池行业可持续发展具有重要意义。

技术实现要素:

7.1.要解决的问题

8.针对上述的技术问题,本发明解决现有废旧锂离子电池火法回收工艺过程,含li渣渣量大、li的赋存状态复杂所致li品位低且冶炼提取难度大的问题,提出一种利用含锂废旧电池或材料制备高品位锂精矿的方法,可以实现获得高品位li富集渣。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.本发明的利用含锂废旧电池或材料制备高品位锂精矿的方法,包括步骤:将经过盐溶液中浸泡放电得到的预处理料与含si造渣剂混合后高温熔炼,调节熔炼温度得到合金和富锂渣,其中富锂渣中li2o含量为5.5%~15%,al2o3与sio2质量分数比值为0.25~3.0,所述富锂渣中mn含量≤10%,甚至mn含量≤5%。本发明中如无其他特别说明,采用的含量百分比均为质量百分比。

12.上述的方法包括以下具体步骤:

13.s1:原料预处理

14.将含锂废旧电池或材料放置于盐溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;此处的盐溶液可以为0.6~0.8mol/l的na2so4、k2so4、nacl、kcl中的一种或多种混合液。

15.s2:预处理料高温熔炼得到合金及富锂渣

16.步骤s1所得预处理料与含si造渣剂混合后投入熔炼炉中进行高温熔炼;熔炼过程通过补加氧化剂控制炉内氧势,调节熔炼温度得到合金和富锂渣。

17.于本发明一种可能实施方式中,含si造渣剂中si含量≥25%;此外含si造渣剂的加入量应满足渣中al2o3与sio2质量分数比值为0.25~3.0。所述含si造渣剂为晶体硅、无定形硅、硅石、硅酸盐矿物中的一种或两种以上,硅酸盐矿物优选钾长石、钠长石、高岭土、橄榄石等,且它们至少含有si和/或sio2中的一种。

18.于本发明一种可能实施方式中,氧化剂为cuo、cu2o、mno2、nio、coo、fe3o4、fe2o3、氧气、富氧空气、软锰矿、赤铁矿、磁铁矿、水钴矿中的至少一种。

19.于本发明一种可能实施方式中,氧化剂的加入量应满足熔炼过程渣中mn含量≤10%,甚至mn含量≤5%。锰在原料及渣中均以氧化物形式存在,渣中锰含量主要通过熔炼过程氧势来控制,富锂渣不是一种固定成分的化合物,mn含量通过化学分析(例如火焰炉原子吸收光谱分析法等)来确定。

20.于本发明一种可能实施方式中,熔炼温度为1400~1700℃,优选的温度为1500~1600℃。

21.于本发明一种可能实施方式中,合金含有元素为co、ni、cu、mn、fe中至少一种,且它们的综合收率≥92%,可采用常规化学和/或物理分离方法分离得到单一金属或金属化合物。

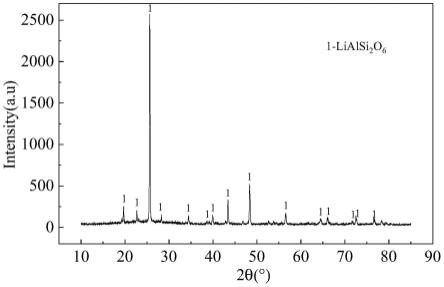

22.步骤s2所得富锂渣中li2o含量高于锂精矿标准(ys/t 261-2011,ys/t 236-2009)对li品位的要求,可作为锂精矿原料采用锂矿石冶炼分离现有工艺提取制备含li化合物。

23.本发明所述含锂废旧电池或材料为一种或多种废旧锂离子电池和(或)锂离子电池制造中产生的废料,例如钴酸锂电池、三元动力电池等等。

24.3.有益效果

25.相比于现有技术,本发明的有益效果为:

26.(1)本发明的熔渣体系简单,有价金属回收率高

27.针对目前含锂废旧电池火法处理工艺过程,缺乏针对li具有选择性富集的渣系所造成的含li二次资源严重浪费的问题,本发明的渣系与现有技术中公开的cao-al2o

3-sio2、feo-al2o

3-cao-sio2、mno-al2o

3-sio2、mno-al2o

3-sio

2-cao组成的三元或四元渣系熔炼渣系相比,由于渣中不含cao或不必含mno等碱性氧化物,渣相组分简单,渣量大幅降低,具有如下显著优势:

28.①

渣中li品位高

29.渣中li2o含量高达5.5%~15%,相比于传统锂电火法回收冶炼渣中li2o含量最高可提高近14倍,且超过典型锂精矿标准(锂辉石精矿标准ys/t 261-2011,li2o≥5.0%;锂云母精矿标准ys/t 236-2009,li2o≥2.5%)对锂含量要求。

30.②

合金收率高

31.由于本发明产渣量少,因此渣中合金相溶解损失降低,所得富锂渣中co3o4残留量≤0.07%,nio残留量≤0.01%,cuo残留量≤0.1%,合金化的co、ni、cu的回收率≥92%,甚至可高于98%。

32.③

造渣剂及氧化剂原料消耗少

33.相比含cao及mno的三元或四元渣系,本发明所设计li2o-al2o

3-sio2渣系相组成更简单,纯度更高,由于不必含有碱性氧化物cao或mno,所以与之配位的酸性造渣成分si或sio2的添加量降低。

34.分析原因为:废旧锂电池中的c、al、cu以单质形式存在,而li、co、ni、mn、fe等有价金属元素常以高价态化合物形式存在。高温火法熔炼时,常利用c、al的强还原性实现co、ni氧化物完全还原及mn、fe等氧化物的部分或完全还原后形成合金相回收,而al总是过量,且li作为难还原的组分仍以li2o形式存在;过量的al需要额外补加氧化剂维持高氧势条件下形成al2o3以实现与其他碱性或中性氧化物(含fe、mn、ca、mg的氧化物)及酸性造渣剂(sio2)形成目标熔渣。本发明充分利用了li2o固有的碱性氧化物属性以及可独立成含锂矿相的特性,在熔炼过程仅需控制弱氧化性气氛(相对较低氧势,熔炼气氛主要由熔炼渣mn含量决定)条件下即可获得纯粹的li2o-al2o

3-sio2渣型,由于该渣系不必含有feo或cao或mno,因此电池原料中这类氧化物可用于消耗过剩的c、al还原剂最终进入合金相,进而减少了额外氧化剂的补加量。

35.④

能耗更低:渣量少,冷却过程损失的热量减少,降低能耗。

36.(2)所得富锂渣后续利用方向广泛

37.(a)作为锂冶炼企业精矿原料与现行成熟提li工艺衔接度高

38.如附图1至图3不同条件所得富锂渣的xrd图谱知,本发明所得富锂渣中非li2o-al2o

3-sio2型的杂相少,相比天然锂精矿具有更高的含锂矿相纯度;经高温熔炼后其冶炼活性也更高,可作为一种更优质的锂精矿的补充原料,实现与现行成熟的锂矿石冶炼工艺的良好衔接,降低新建生产线投资运营成本。

39.(b)作为陶瓷、玻璃行业原料

40.本发明所得富锂渣可通过过程调控获得满足标准ys/t 261-2011化学成分要求的

不同级别的锂精矿;特别地,本渣中na、k总含量≤0.1%,远低于标准ys/t 261-2011微晶级要求的na、k总含量≤1.0%,可作为含li原材料用于玻璃、陶瓷、微晶玻璃和高端陶瓷生产行业。

附图说明

41.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

42.图1为本发明在实施例1、4、7条件下所得锂霞石(lialsio4)与铝酸锂(lialo2)混合型富锂渣的xrd图谱;

43.图2为本发明在实施例2、5、8条件下所得锂霞石型(lialsio4)富锂渣的xrd图谱;

44.图3为本发明在实施例3、6、9条件下所得锂辉石型(lialsi2o6)富锂渣的xrd图谱。

具体实施方式

45.下文对本发明的示例性实施例进行了详细描述。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

46.本发明的利用含锂废旧电池或材料制备高品位锂精矿,其中含锂废旧电池或材料为一种或多种废旧锂离子电池和(或)锂离子电池制造中产生的废料,例如钴酸锂电池、三元动力电池等等。该方法包括以下具体步骤:

47.s1:原料预处理

48.将含锂废旧电池或材料放置于盐溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;此处的盐溶液可以为0.6~0.8mol/l的na2so4、k2so4、nacl、kcl中的一种或多种混合液。

49.s2:预处理料高温熔炼得到合金及富锂渣

50.步骤s1所得预处理料与含si造渣剂混合后投入熔炼炉中进行高温熔炼;熔炼过程通过补加氧化剂控制炉内氧势,调节熔炼温度得到合金和富锂渣。

51.其中,含si造渣剂中si含量≥25%;所述含si造渣剂为晶体硅、无定形硅、硅石、硅酸盐矿物中的一种或两种以上,硅酸盐矿物优选钾长石、钠长石、高岭土、橄榄石等,且它们至少含有si和/或sio2中的一种。此外含si造渣剂的加入量应满足渣中al2o3与sio2质量分数比值为0.25~3.0,优选的含si造渣剂的加入量与预处理料的质量比值为0.12~0.7。

52.进一步的,所述的氧化剂为cuo、cu2o、mno2、nio、coo、fe3o4、fe2o3、氧气、富氧空气、软锰矿、赤铁矿、磁铁矿、水钴矿中的至少一种。优选的氧化剂为cuo、fe2o3、氧气、富氧空气、软锰矿中至少一种。对于氧化剂的加入量应满足熔炼过程渣中mn含量≤10%,甚至mn含量≤5%,优选的氧化剂的加入量与预处理料的质量比值为0.2~1.2。

53.本发明的方法采用的熔炼温度为1400~1700℃,优选的温度为1500~1600℃。本

发明为了降低熔炼过程渣黏度,改善渣的流动性,进而提升富锂渣与合金相的分离效果,提高金属回收率。

54.进一步的,合金含有元素为co、ni、cu、mn、fe中至少一种,且它们的综合收率≥92%,可采用常规化学和/或物理分离方法分离得到单一金属或金属化合物。本发明可以实现同步回收co、ni、cu及获得高品位li富集渣。

55.由步骤s2所得富锂渣中li2o含量高于锂精矿标准(ys/t 261-2011,ys/t 236-2009)对li品位的要求,可作为锂精矿原料采用锂矿石冶炼分离现有工艺提取制备含li化合物。

56.本发明充分利用锂电池所含li2o作为碱性物质所固有的造渣属性,基于li2o-al2o

3-sio2渣系的设计,以废旧锂离子电池为原料,经放电、烘干预处理后加入含si造渣剂进行弱氧化性熔炼得到含co和/或ni和/或cu和/或mn的合金及高品位富锂渣产品。其中富锂渣中杂质相少,li含量(li2o 5.5%~15%)高于天然锂精矿品位(锂辉石精矿标准ys/t 261-2011,li2o≥5%;锂云母精矿标准ys/t 236-2009,li2o≥2.5%),可作为一种人造锂精矿为现有li冶金生产企业提供优质矿石替代料,减少现行矿石提锂工艺过程渣量及化学消耗,降低生产成本;富锂渣中na、k杂质含量极低,亦可作为玻璃、陶瓷等生产过程的含锂专用原料。

57.下文对本发明的详细描述和示例实施例进行说明。

58.实施例1

59.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

60.s1:原料预处理

61.将废旧钴酸锂电池放置于0.8mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

62.s2:预处理料高温熔炼得到合金及富锂渣

63.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.12倍;熔炼过程加入预处理料质量0.4倍的cuo控制炉内氧势;调节熔炼温度1600℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为12.32%,al2o3与sio2质量分数比值为2.27,所述富锂渣中mn含量0.87%,渣的主矿相为锂霞石和铝酸锂。co的回收率为93.68%,ni的回收率为94.44%、cu回收率为94.74%,fe的回收率为92.59%。详细数据可见表1。

64.实施例2

65.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

66.s1:原料预处理

67.将废旧钴酸锂电池放置于0.7mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

68.s2:预处理料高温熔炼得到合金及富锂渣

69.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.25倍;熔炼过程加入预处理料质量0.8倍的

cuo控制炉内氧势;调节熔炼温度1550℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为10.33%,al2o3与sio2质量分数比值为0.75,所述富锂渣中mn含量1.22%,渣的主矿相为锂霞石。co的回收率为95.21%,ni的回收率为96.77%、cu回收率为95.61%,fe的回收率为94.11%。详细数据可见表1。

70.实施例3

71.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

72.s1:原料预处理

73.将废旧钴酸锂电池放置于0.6mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

74.s2:预处理料高温熔炼得到合金及富锂渣

75.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.4倍;熔炼过程加入预处理料质量1.2倍的cuo控制炉内氧势;调节熔炼温度1480℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为6.25%,al2o3与sio2质量分数比值为0.33,所述富锂渣中mn含量2.53%,渣的主矿相为锂辉石。co的回收率为97.72%,ni的回收率为97.19%、cu回收率为98.03%,fe的回收率为98.12%。详细数据可见表1。

76.实施例4

77.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

78.s1:原料预处理

79.将废旧钴酸锂电池放置于0.8mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

80.s2:预处理料高温熔炼得到合金及富锂渣

81.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.20倍;熔炼过程加入预处理料质量0.25倍的赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1600℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为13.21%,al2o3与sio2质量分数比值为2.31,所述富锂渣中mn含量0.66%,渣的主矿相为锂霞石和铝酸锂。co的回收率为93.51%,ni的回收率为93.97%、cu回收率为93.78%,fe的回收率为93.42%。详细数据可见表1。

82.实施例5

83.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

84.s1:原料预处理

85.将废旧钴酸锂电池放置于0.7mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

86.s2:预处理料高温熔炼得到合金及富锂渣

87.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.45倍;熔炼过程加入预处理料质量0.5倍的

赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1550℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为11.18%,al2o3与sio2质量分数比值为0.72,所述富锂渣中mn含量1.53%,渣的主矿相为锂霞石。co的回收率为95.90%,ni的回收率为95.04%、cu回收率为95.95%,fe的回收率为95.71%。详细数据可见表1。

88.实施例6

89.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

90.s1:原料预处理

91.将废旧钴酸锂电池放置于0.6mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

92.s2:预处理料高温熔炼得到合金及富锂渣

93.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.70倍;熔炼过程加入预处理料质量1.0倍的赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1480℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为6.69%,al2o3与sio2质量分数比值为0.28,所述富锂渣中mn含量2.31%,渣的主矿相为锂辉石。co的回收率为97.95%,ni的回收率为97.41%、cu回收率为97.47%,fe的回收率为97.43%。详细数据可见表1。

94.实施例7

95.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

96.s1:原料预处理

97.将废旧三元动力电池放置于0.8mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

98.s2:预处理料高温熔炼得到合金及富锂渣

99.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.12倍;熔炼过程加入预处理料质量0.2倍的cuo控制炉内氧势;调节熔炼温度1600℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为11.21%,al2o3与sio2质量分数比值为2.35,所述富锂渣中mn含量3.32%,渣的主矿相为锂霞石和铝酸锂。co的回收率为94.53%,ni的回收率为94.49%、cu回收率为94.25%,fe的回收率为94.20%。详细数据可见表1。

100.实施例8

101.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

102.s1:原料预处理

103.将废旧三元动力电池放置于0.7mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

104.s2:预处理料高温熔炼得到合金及富锂渣

105.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.25倍;熔炼过程加入预处理料质量0.6倍的

cuo控制炉内氧势;调节熔炼温度1550℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为9.25%,al2o3与sio2质量分数比值为0.92,所述富锂渣中mn含量6.83%,渣的主矿相为锂霞石。co的回收率为96.86%,ni的回收率为96.70%、cu回收率为96.41%,fe的回收率为96.56%。详细数据可见表1。

106.实施例9

107.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

108.s1:原料预处理

109.将废旧三元动力电池放置于0.6mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

110.s2:预处理料高温熔炼得到合金及富锂渣

111.步骤s1所得预处理料与造渣剂(硅石,si含量45%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.4倍;熔炼过程加入预处理料质量1.0倍的cuo控制炉内氧势;调节熔炼温度1480℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为6.87%,al2o3与sio2质量分数比值为0.39,所述富锂渣中mn含量8.12%,渣的主矿相为锂辉石。co的回收率为99.19%,ni的回收率为98.38%、cu回收率为99.18%,fe的回收率为98.88%。详细数据可见表1。

112.实施例10

113.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

114.s1:原料预处理

115.将废旧三元动力电池放置于0.8mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

116.s2:预处理料高温熔炼得到合金及富锂渣

117.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.20倍;熔炼过程加入预处理料质量0.12倍的赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1600℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为11.05%,al2o3与sio2质量分数比值为2.11,所述富锂渣中mn含量2.82%,渣的主矿相为锂霞石和铝酸锂。co的回收率为94.40%,ni的回收率为94.93%、cu回收率为95.02%,fe的回收率为95.12%。详细数据可见表1。

118.实施例11

119.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

120.s1:原料预处理

121.将废旧三元动力电池放置于0.7mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

122.s2:预处理料高温熔炼得到合金及富锂渣

123.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.45倍;熔炼过程加入预处理料质量0.4倍的

赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1550℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为9.33%,al2o3与sio2质量分数比值为0.87,所述富锂渣中mn含量6.57%,渣的主矿相为锂霞石和铝酸锂。co的回收率为96.50%,ni的回收率为96.38%、cu回收率为97.85%,fe的回收率为96.24%。详细数据可见表1。

124.实施例12

125.本实施例的利用含锂废旧电池或材料制备高品位锂精矿的方法具体的包括以下具体步骤:

126.s1:原料预处理

127.将废旧三元动力电池放置于0.6mol/l的na2so4溶液中浸泡放电,再经固液分离、烘干后得到预处理料和放电废盐溶液;

128.s2:预处理料高温熔炼得到合金及富锂渣

129.步骤s1所得预处理料与造渣剂(钾长石,si含量26%)混合后投入熔炼炉中进行高温熔炼,其中造渣剂加入量为预处理料质量的0.7倍;熔炼过程加入预处理料质量0.85倍的赤铁矿(fe2o3,fe含量68%)控制炉内氧势;调节熔炼温度1480℃,熔炼30min后经渣金分离得到合金和富锂渣。其中富锂渣中li2o含量为6.64%,al2o3与sio2质量分数比值为0.31,所述富锂渣中mn含量8.65%,渣的主矿相为锂霞石和铝酸锂。co的回收率为98.75%,ni的回收率为99.02%、cu回收率为98.98%,fe的回收率为98.67%。详细数据可见表1。

130.表1实施例1至实施例12条件与结果

131.[0132][0133]

备注:n1为含si造渣剂加入量与预处理料质量比;n2为氧化剂加入量与预处理料质量比。

[0134]

以上所述仅为本发明的优选实施方案,应当指出,对于本技领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。