一种空间双相连续结构ti2alc/mg基复合材料及其无压浸渗制备方法

技术领域

1.本发明涉及一种空间双相连续结构ti2alc/mg基复合材料及其无压浸渗制备方法。

背景技术:

2.镁合金是世界上最轻的金属结构材料,在汽车工业轻量化、低排放的竞争领域中有着重要的应用价值和广泛的发展前景(参考文献:吴文化,中国能源,2007,29[10]:p.19

‑

22)。同时镁合金具有比强度比刚度高、电磁屏蔽性能强、阻尼减震性能强等优点,在航天航空、电子等领域也有很好的前景(参考文献:r.oakley,r.cochrane,and r.stevens,key engineering materials,1995,104:p.387

‑

416)。但是镁合金的绝对强度较低,尤其是高温性能较差,限制其在发动机部件和传动机构零部件方面的应用,如缸体衬套,轴瓦等。

[0003]

研究表明,追求耐热且具有耐磨特性镁合金的唯一途径是通过复合化(参考文献:a.mortensen,j.llorca,materials today,2010,9[6]:p.1

‑

16)。即在镁合金中添加“增强体/功能体”,在利用不同材料组分本征性能的基础上,通过合理地调控界面和组织结构等综合提高材料的性能。镁基复合材料不但继承镁合金的低密度、高比强度比刚度、电磁屏蔽性能、阻尼减震性能等优点,而且绝对强度、高温性能、摩擦性能、塑性等都得到提高。这些优异的性能使其被认为是继铝基复合材料之后又一影响力极强的轻金属复合材料。由于汽车、摩托车缸体缸套大都采用铸铁材料,其密度远远大于镁合金,为了实现发动机缸体的轻量化,开发具有高强度、高刚度和优良阻尼减震降噪性能及耐磨自润滑特性的mg基复合材料成为了研究热点。

[0004]

sic、tic和al2o3颗粒、b4c及c纳米管晶须和纤维等被广泛地用作mg基复合材料增强体(参考文献:r.oakley,r.cochrane,and r.stevens,key engineering materials,1995,104:p.387

‑

416)。其中,研究最为深入的sic

‑

mg基复合材料已被美国textron公司应用到螺旋桨、导弹尾翼和内部加强的气缸中。拉伸实验表明复合材料的失效机制为sic与mg基体两者界面脱离形成裂纹并进一步扩展所致。另外,还发现高的热挤压比易导致硬脆的sic破裂。针对传统的sic增强镁基复合材料,saravanan(参考文献:r.saravanan,m.surappa,materials science and engineering:a,2000.276[1]:p.108

‑

116)发现复合材料中30vol.%sic

‑

mg的耐磨性相比纯镁提高了两个数量级,但硬脆的sic陶瓷颗粒易从mg基体脱落造成基体表面严重的“犁沟”划伤。同时,本身不具备阻尼容量的硬脆sic增强体也不利于复合材料整体的阻尼减震。鉴于此,das等(参考文献:a.das,s.p.harimkar,journal of materials science&technology,2014,30[11]:p.1059

‑

1070.)通过引入具有高阻尼容量和自润滑性能的碳材料制备sic

‑

graphene增强mg基复合材料来克服此现象。然而,起自润滑和提高阻尼容量作用的石墨在高于350℃氧化环境下很容易氧化失效。由此可见,传统的镁基复合材料增强体存在以下缺点:

①

本身塑韧性和损伤容限低;

②

与mg基体形成的界面结合力不强,硬脆颗粒易脱落导致mg基体划伤,引入克服此现象的碳材料又容易

高温氧化失效;

③

后期加工易诱发硬脆颗粒破碎,如热挤压。

[0005]

ti2alc是一种可进行机械加工的新型三元层状金属陶瓷材料,其与mg同属六方晶系。其多晶块体的维氏硬度4.5gpa,杨氏模量277gpa,室温压缩强度540mpa,热膨胀系数0.82

×

10

‑5k

‑1,室温导电率2.7(μω

·

m)

‑1(参考文献:m.w.barsoum,et al.,metallurgical and materials transactions a,2000,31[7]:p.1857

‑

1865)。此外,ti2alc增强的az91d镁合金具有优异的摩擦学性能:复合材料的摩擦系数均低于0.34,比磨损率低于5.0

×

10

‑4mm3/(nm)(参考文献:w.b.yu,et al.,journal of materials science&technology,2019,35[3]:p.275

‑

284)。同时,max相与mg、ti、zr和zn等金属同属密排六方晶系,具备微塑变形机制,即内部形成incipient kink band(ikb),循环压缩过程可大大吸收外界的能量(参考文献:m.w.barsoum,et al.,nature materials,2003,2[2]:p.107

‑

111)。因此,max材料可成为制备具有高阻尼减震、自润滑耐磨和损伤容限特性复合材料的增强体。

[0006]

空间双相连续结构金属陶瓷材料,是20世纪80年代发展起来的陶瓷/金属复合材料的一种结构形式,即陶瓷相与金属相均为三维空间连续,在空间呈网络交叉结构。这种结构相对于纤维增强材料,其在整体结构上具有各向同性的特点;相对于颗粒或晶须增强材料,其具有相互连续的特点。空间双相连续结构ti2alc/mg基复合材料可以使ti2alc陶瓷和mg基合金均为连续分布,陶瓷骨架因为金属相所具有的韧性得到增韧,金属相由于陶瓷骨架的刚性承载作用而得到增强,两者相互依托,相互补强,互为支撑骨架。同时,其具有更为独特的力学性能、抗摩擦磨损性能、减振性能和热学性能,这些特点使其在航空航天、交通运输、机械制造等工业领域具有广泛的应用前景。

技术实现要素:

[0007]

本发明的目的在于提供一种以多孔ti2alc预制体(孔隙率为30~80%)和mg基合金为原料制成的空间双相连续结构ti2alc/mg基复合材料及其无压浸渗制备方法。

[0008]

为达到以上目的,本发明采取的技术方案是:

[0009]

一种空间双相连续结构ti2alc/mg基复合材料及其无压浸渗制备方法,其特征在于:

[0010]

(1)该方法制备的空间双相连续结构ti2alc/mg基复合材料,其成分如下:ti2alc的体积含量为20~70vol.%,其余为mg基合金;

[0011]

(2)该方法制备的空间双相连续结构ti2alc/mg基复合材料,其特征在于:所述ti2alc/mg基复合材料的显微结构中陶瓷相ti2alc与金属相mg基合金各自呈三维空间连续分布,在空间呈网络交叉结构;

[0012]

(3)该方法包括以下步骤:

[0013]

步骤1,在mg基合金棒材上按间隔10~20mm进行标记,将标记后的棒材放入精密切割机中,根据棒材上预留的标记,使用夹具进行固定,对刀,设置切割速度为0.05~0.1mm/s,切割行程为100~200mm,启动程序,待切割完成后,取出mg基合金锭;

[0014]

步骤2,在氧化铝坩埚内铺设一层薄石墨纸,将孔隙率为30~80%的多孔原位合成ti2alc预制体置于氧化铝坩埚内,在其上方或下方放入预先切割的mg基合金锭,并盖上氧化铝盖;

[0015]

步骤3,将氧化铝坩埚放入真空烧结炉中,在真空下,以10~30℃/min升温至700

‑

750℃。其中,在300℃停止抽真空,同时往炉内通入氩气,气氛压力9

‑

15kpa,温度升至700~750℃后,保温30~120min,随炉冷却至室温,得到空间双相连续结构ti2alc/mg基复合材料。

[0016]

本发明所具有的有益效果:

[0017]

本发明的空间双相连续结构ti2alc/mg基复合材料,其压缩强度、最大应变率和维氏硬度依初始ti2alc预制体的孔隙率不同而不同。本发明的空间双相连续结构ti2alc/mg基复合材料,其压缩屈服强度最高可达630mpa,压缩强度最大可达870mpa,维氏硬度最高为2.1gpa。对于本发明的空间双相连续结构ti2alc/mg基复合材料的无压浸渗制备方法,其主要好处在于工艺简单,易于操作,适合制造需要轻量化、良好导电性能、高比强度和刚度的耐磨自润滑零件。

[0018]

本发明的空间双相连续结构ti2alc/mg基复合材料可广泛用于交通运输、航空航天、机械制造等领域,例如汽车发动机缸体缸套、汽车连杆等汽车零部件,也可用于制造电子器材的散热片等器件。

附图说明

[0019]

图1是本发明采用的原位合成多孔ti2alc预制体

[0020]

图2本发明空间双相连续结构ti2alc/mg基复合材料的显微组织图,浅灰色部分为ti2alc增强相,深灰色部分为mg基合金。

[0021]

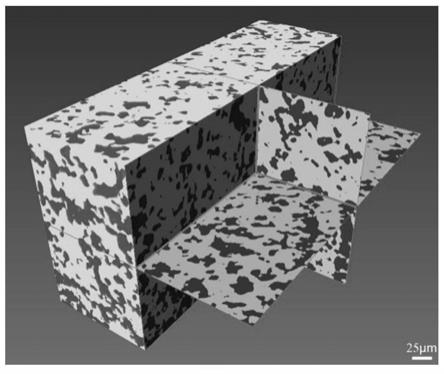

图3是本发明空间双相连续结构ti2alc/mg基复合材料的三维重构图。

具体实施方式

[0022]

本发明提供了一种空间双相连续结构ti2alc/mg基复合材料及其无压浸渗制备方法,以下结合附图和实施例对本发明进行详细地说明,但本发明并不限于此。

[0023]

实施方式一

[0024]

在mg基合金棒材上按间隔10mm进行标记,将标记后的棒材放入精密切割机中,根据棒材上预留的标记,使用夹具进行固定,对刀,设置切割速度为0.05mm/s,切割行程为100mm,启动程序,待切割完成后,取出mg基合金锭。在氧化铝坩埚内铺设一层薄石墨纸,将孔隙率为30%的多孔原位ti2alc预制体置于氧化铝坩埚内,在其上方和下方放入预先切割的mg基合金锭,并盖上氧化铝盖。将氧化铝坩埚放入真空烧结炉中,在真空下,以10℃/min升温至750℃。温度到达300℃,停止抽真空,同时往炉内通入氩气,气氛压力9kpa,温度升至相应温度后,保温30min,随炉冷却至室温,得到空间双相连续结构ti2alc/mg基复合材料。

[0025]

将上述的空间双相连续结构ti2alc/mg基复合材料,加工成直径5mm,长度8mm的圆柱体,在万能试验机上以0.5mm/min的加载速度进行加载;测得其屈服强度为630mpa,压缩强度为870mpa,应变率为6.3%,维氏硬度为2.1gpa。

[0026]

实施方式二

[0027]

在mg基合金棒材上按间隔15mm进行标记,将标记后的棒材放入精密切割机中,根据棒材上预留的标记,使用夹具进行固定,对刀,设置切割速度为0.08mm/s,切割行程为150mm,启动程序,待切割完成后,取出mg基合金锭。在氧化铝坩埚内铺设一层薄石墨纸,将孔隙率为50%的多孔原位ti2alc预制体置于氧化铝坩埚内,在其上方和下方放入预先切割

的mg基合金锭,并盖上氧化铝盖。将氧化铝坩埚放入真空烧结炉中,在真空下,以20℃/min升温至750℃。温度到达300℃,停止抽真空,同时往炉内通入氩气,气氛压力10kpa,温度升至相应温度后,保温60min,随炉冷却至室温,得到空间双相连续结构ti2alc/mg基复合材料。

[0028]

将上述的空间双相连续结构ti2alc/mg基复合材料,加工成直径5mm,长度8mm的圆柱体,在万能试验机上以0.5mm/min的加载速度进行加载;测得其屈服强度为545mpa,压缩强度为755mpa,应变率为7.5%,维氏硬度为1.95gpa。

[0029]

实施方式三

[0030]

在mg基合金棒材上按间隔20mm进行标记,将标记后的棒材放入精密切割机中,根据棒材上预留的标记,使用夹具进行固定,对刀,设置切割速度为0.1mm/s,切割行程为200mm,启动程序,待切割完成后,取出mg基合金锭。在氧化铝坩埚内铺设一层薄石墨纸,将孔隙率为60%的多孔原位ti2alc预制体置于氧化铝坩埚内,在其上方和下方放入预先切割的mg基合金锭,并盖上氧化铝盖。将氧化铝坩埚放入真空烧结炉中,在真空下,以30℃/min升温至750℃。温度到达300℃,停止抽真空,同时往炉内通入氩气,气氛压力11kpa,温度升至相应温度后,保温90min,随炉冷却至室温,得到空间双相连续结构ti2alc/mg基复合材料。

[0031]

将上述的空间双相连续结构ti2alc/mg基复合材料,加工成直径5mm,长度8mm的圆柱体,在万能试验机上以0.5mm/min的加载速度进行加载;测得其屈服强度为457mpa,压缩强度为623mpa,应变率为11.6%,维氏硬度为1.67gpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。