1.本发明属于激光熔覆技术领域,更具体的,涉及一种刹车盘表面超高速熔覆制备涂层的工艺方法及其应用。

背景技术:

2.在城市地区,细微颗粒污染总是能严重到危害健康的程度。市中心监测到的细微颗粒很大一部分来自磨损所产生的细微颗粒,除轮胎外,这些细微颗粒主要来源于刹车盘与刹车片,即使大规模改用电动汽车也无法改变这一点,其中25%的细微颗粒排放来源于刹车盘磨损,只有控制刹车磨损,才能显著降低细微颗粒污染。目前,制造商和供应商已经在寻求替代方法。

3.传统激光耐磨材料熔覆层现在能够实现汽车刹车盘的耐磨与防腐镀层,这能有效减轻磨损、减少细微颗粒污染,也能持续延长刹车系统的使用寿命。然而,耐磨熔覆层几乎从未用于传统汽车刹车盘,迄今为止仅供高价位跑车与豪车这类小众领域使用,出于成本原因,至今使用的传统熔覆工艺并不适合工业批量生产。

4.超高速激光熔覆技术本质上改变了粉末的熔化位置,使粉末在工件上方就与激光交汇发生熔化,随之均匀涂覆在工件表面。其熔覆速率通常在300mm/s以上,因热输入小,热敏感材料、薄壁与小尺寸构件均可采用该技术进行表面熔覆,而且可用于全新的材料组合,例如铝基材料、钛基材料或铸铁材料上涂层的制备。由于涂层表面质量明显高于普通激光熔覆,只需要简单打磨或抛光即可应用,因此材料浪费、后续加工量都大大减少,在成本、效率、及对零件的热影响上超高速激光熔覆都具有不可替代的应用优势。

5.因此,超高速激光熔覆技术也适用于传统灰铸铁刹车动盘的薄耐磨层熔覆,大众市场也能负担得起。熔覆刹车盘虽然购置成本略高,但使用寿命更长,所以性价比高;此外,激光熔覆层对冲撞和打击没有热处理镀层敏感:因为热喷涂镀层仅仅机械地附着于基材,而激光熔覆层则与灰铸铁基材金相结合;该工艺可以在30秒或更短时间内实现刹车盘单层熔覆,具体取决于熔覆层厚度、材料和刹车盘大小,整个熔覆过程现在可以在3-5分钟内完成,大大缩短了加工时间。

技术实现要素:

6.鉴于此,本发明的目的在于提供一种刹车盘表面超高速熔覆制备涂层的工艺方法及其应用。

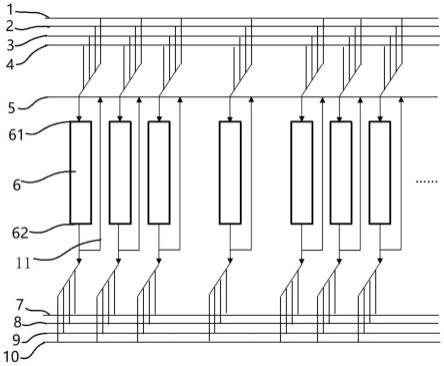

7.为实现上述技术目的,本发明采用如下技术方案:一种超高速熔覆制备刹车盘涂层的工艺方法,所述刹车盘材料为灰铸铁ht250,在所述刹车盘的摩擦面位置进行超高速激光熔覆改性形成激光熔覆层,所述激光熔覆层包括打底层和耐磨层,所述打底层由与刹车盘液态互溶的合金粉末熔覆至刹车盘表面制成,所述耐磨层含wc颗粒的镍基粉末熔覆至打底层表面制成;所述打底层厚0.2~0.4mm,所述耐磨合金层厚1.8~2.1mm,且激光熔覆层机加后剩余厚度2mm;所述激光熔覆层通过以下步骤制备得到:

8.s1.刹车盘尺寸机加:刹车盘两个端面在原加工尺寸基础上车削掉2mm,留出制备激光熔覆层的厚度;

9.s2.刹车盘变位机装夹找正:装夹后找正,刹车盘中心安装孔的内孔圆中心与变位机转盘中心同轴;

10.s3.打底层熔覆:采用超高速激光熔覆工艺对刹车盘的摩擦面进行熔覆打底层,所述打底层厚0.2~0.4mm,与刹车盘冶金结合;

11.s4.耐磨层熔覆:采用超高速激光熔覆工艺在打底层上进行熔覆耐磨层,共三层,单层厚度为0.6~0.7mm,耐磨层总厚度1.8~2.1mm,与打底层冶金结合;

12.s5.对刹车盘两个摩擦面进行磨削加工至所需尺寸与精度,单边去料后保证耐磨合金层机加后剩余厚度2mm。

13.进一步地,所述灰铸铁ht250的成分具体为:c的质量分数为2.6%~3.8%,si的质量分数为1.2%~3.0%,mn的质量分数为0.4%~1.2%,p的质量分数不超过0.4%;s的质量分数不超过0.15%,fe的质量分数为91.45%~95.8%。

14.进一步地,所述含wc颗粒的镍基粉末为球状粉末,粒径为20~53μm,包含c、cu、si、b、w和ni,其成分质量百分比分别为:1.16%、14.09%、1.48%、0.74%、28.98%、53.55%。

15.进一步地,所述打底层为球状粉末,粒径为20~53μm,包含ni、c、si、fe、cr、mo、nb,其成分质量百分比分别为:c≤0.03%,si=0.4%,fe=1.4%,cr=21.5%,mo=9%,nb=3.8%,ni=63.87%~63.9%。

16.进一步地,所述超高速激光熔覆的工艺参数具体为:激光功率:5000~6000w;光斑直径:1~5mm;扫描线速度:100~350mm/s;正离焦;送粉速度:25~30g/min;无预热。

17.本发明还提供了一种所述刹车盘表面超高速熔覆制备涂层的工艺方法在机动车辆刹车盘上的应用。

18.与现有技术相比,本发明的有益效果:

19.(1)本发明创造性的在灰铸铁ht250表面进行激光熔覆改性,在刹车盘表面形成激光熔覆层,熔覆层密度高,硬度、耐磨性和防腐性也同时获得提高,能提高电机轴灰铸铁端盖的耐磨、耐蚀、耐热、抗氧化及电特性,所述合金层之间冶金结合,其结合性好,不容易脱落,使用寿命长,且激光熔覆工艺不存在污染。

20.(2)本发明为传统灰铸铁热加工提供了一种有效的工艺方法,使用超高速激光熔覆技术,在灰铸铁表面进行激光加工过程中,激光束能量密度高,加工速度快,并且是局部加工,对非激光照射部位没有或影响极小,其热影响的区域小,工件热变形小后续加工量最小。

21.(3)本发明创造性的在灰铸铁表面进行超高速激光熔覆改性,效率高,成本低,可以有效地结局传统熔覆解决不了的难题。

22.(4)在灰铸铁表面熔覆由于碳含量较高,高温烧损严重,熔池底部产生的气体破坏熔池,极难成型。本发明创造行的通过增加一层或多层较小能量输入、润湿性较好的打底层,起到表层与基材的隔绝作用,使得表层熔池不受影响最终行程较好的合金层,无缺陷、美观。

具体实施方式

23.下面结合具体实施例进一步说明本发明。下述实施例仅用于示例性说明,不能理解为对本发明的限制。除非特别说明,下述实施例中使用的原材料和设备为本领域常规使用的原材料和设备。

24.本实施例中采用原料如下:

25.灰铸铁ht250的成分具体为:w(c)=2.6%~3.8%;w(si)=1.2%~3.0%;w(mn)=0.4%~1.2%;w(p)≤0.4%;w(s)≤0.15%;w(fe)=91.45%~95.8%。

26.含wc颗粒的镍基粉末的粒径为20~53μm,w(c)=1.16%;w(cu)=14.09%;w(si)=1.48%;w(b)=0.74%;w(w)=28.98%;w(ni)=53.55%。

27.具有润湿性的合金粉末的粒径为20~53μm,w(c)≤0.03%,w(si)=0.4%,w(fe)=1.4%,w(cr)=21.5%,w(mo)=9%,w(nb)=3.8%,w(ni)=63.87%~63.9%。在熔覆过程中金属迅速熔化并凝固,时间较短,具有润湿性的合金粉末可使得液态金属迅速在固态金属表面铺平,形成面积较大较浅的熔池并凝固,且不容易因为固体表面物理状态出现缺陷,起到改善基体表面的物理和化学状态,使得下一侧合金更容易结合且不容易出现缺陷,这也是通常打底层金属的作用。

28.实施例1

29.本实施例提供了一种超高速熔覆制备刹车盘涂层的工艺方法,刹车盘材料为灰铸铁ht250,在刹车盘的摩擦面位置进行超高速激光熔覆改性形成激光熔覆层,激光熔覆层包括打底层和耐磨层,打底层由与刹车盘液态互溶的合金粉末熔覆至刹车盘表面制成,耐磨层含wc颗粒的镍基粉末熔覆至打底层表面制成;打底层厚0.2~0.4mm,所述耐磨合金层厚1.8~2.1mm,且激光熔覆层机加后剩余厚度2mm;本实施例中激光熔覆层通过以下步骤制备得到:

30.s1.刹车盘尺寸机加:刹车盘两个端面在原加工尺寸基础上车削掉2mm,留出制备激光熔覆层的厚度;

31.s2.刹车盘变位机装夹找正:装夹后找正,刹车盘中心安装孔的内孔圆中心与变位机转盘中心同轴;

32.s3.打底层熔覆:采用超高速激光熔覆工艺对刹车盘的摩擦面进行熔覆打底层,打底层厚0.2mm,与刹车盘冶金结合;

33.s4.耐磨层熔覆:采用超高速激光熔覆工艺在打底层上进行熔覆耐磨层,共三层,单层厚度为0.7mm,耐磨层总厚度2.1mm,与打底层冶金结合;

34.s5.对刹车盘两个摩擦面进行磨削加工至所需尺寸与精度,单边去料后保证耐磨合金层机加后剩余厚度2mm。

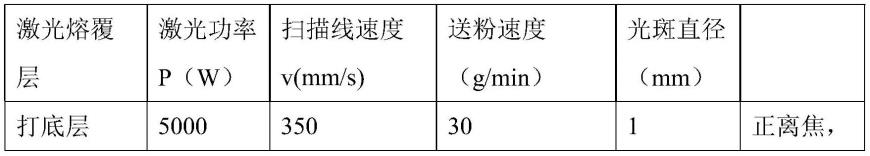

35.本实施例中超高激光熔覆工艺的参数如表1所示,将本实施例刹车盘表面超高速熔覆制备涂层的工艺方法在机动车辆刹车盘上的应用,通过激光耐磨材料熔覆层现在能够实现汽车刹车盘的耐磨与防腐镀层,有效减轻磨损、减少细微颗粒污染,也能持续延长刹车系统的使用寿命。

36.表1:实施例1中超高激光熔覆工艺的参数设置

[0037][0038][0039]

实施例2

[0040]

本实施例提供了一种超高速熔覆制备刹车盘涂层的工艺方法,刹车盘材料为灰铸铁ht250,在刹车盘的摩擦面位置进行超高速激光熔覆改性形成激光熔覆层,激光熔覆层包括打底层和耐磨层,打底层由与刹车盘液态互溶的合金粉末熔覆至刹车盘表面制成,耐磨层含wc颗粒的镍基粉末熔覆至打底层表面制成;打底层厚0.4mm,所述耐磨合金层厚1.8mm,且激光熔覆层机加后剩余厚度2mm;本实施例中激光熔覆层通过以下步骤制备得到:

[0041]

s1.刹车盘尺寸机加:刹车盘两个端面在原加工尺寸基础上车削掉2mm,留出制备激光熔覆层的厚度;

[0042]

s2.刹车盘变位机装夹找正:装夹后找正,刹车盘中心安装孔的内孔圆中心与变位机转盘中心同轴;

[0043]

s3.打底层熔覆:采用超高速激光熔覆工艺对刹车盘的摩擦面进行熔覆打底层,打底层厚0.4mm,与刹车盘冶金结合;

[0044]

s4.耐磨层熔覆:采用超高速激光熔覆工艺在打底层上进行熔覆耐磨层,共三层,单层厚度为0.6mm,耐磨层总厚度1.8mm,与打底层冶金结合;

[0045]

s5.对刹车盘两个摩擦面进行磨削加工至所需尺寸与精度,单边去料后保证耐磨合金层机加后剩余厚度2mm。

[0046]

本实施例中超高激光熔覆工艺的参数如表2所示,将本实施例刹车盘表面超高速熔覆制备涂层的工艺方法在机动车辆刹车盘上的应用,通过激光耐磨材料熔覆层现在能够实现汽车刹车盘的耐磨与防腐镀层,有效减轻磨损、减少细微颗粒污染,也能持续延长刹车系统的使用寿命。

[0047]

表2:实施例2中超高激光熔覆工艺的参数设置

[0048][0049]

实施例3

[0050]

本实施例通过研究超高速激光熔覆工艺的参数对刹车盘涂层的影响。

[0051]

表3:不同激光功率

[0052][0053]

注:熔覆打底1层,熔覆耐磨共3层,光斑直径为1mm,扫描线速度为100mm/s,正离焦,送粉速度为25g/min,无预热。

[0054]

由表3可以看出,随着功率的增加,实施例1-3的参数热影响区有逐步增大的趋势,这是因为在扫描速度和送粉量不变的情况下,功率的增加直接提高了单位时间的热输入,在基材和一定量的粉末形成熔池后,多余的热量一大部分通过热传导进入工件本身,微观上增加熔深,同时增大热影响区的宽度,宏观上影响工件的变形量。当功率超过6000w时,会导致金属粉末瞬间气化,并产生光致等离子体,直接影响激光与金属的相互作用,增加熔深和热影响去宽度,如实施例5的结果所示,产生较大的变形量;当功率低于5000w时,金属表面无法融化,进而导致无法形成熔池,融化的粉末液珠迅速的在金属表面凝固,无法形成同一个熔池凝固成型,实施例4中因功率太低无法形成有效熔池,热影响区宽度为0mm。

[0055]

表4:不同光斑直径

[0056][0057]

注:熔覆打底1层,熔覆耐磨共3层,激光功率为5000w,扫描线速度为100mm/s,正离焦,送粉速度为25g/min,无预热。

[0058]

由表4可以看出,随着光斑直径的增加,实施例1-3的熔深减小,同时单道熔宽先增加而后减小,原因是当光斑增大后,熔宽随着光斑增加,但当光斑继续增加,能量密度下降到一定程度,会导致边缘能量首先不足,此时熔宽开始减小;当光斑直径减小时,熔深增加,同时熔高略微增加,原因是当光斑直径减小时,光斑内能量密度增大,热输入增加,熔深增加,同时,粉末接收的能量增加,但同时由于粉末的量是固定的,所以只能略微增加熔高。当光斑直径超过5mm时,随着光斑最中心能量密度的降低,粉末和基材不再熔化,只能发生简单的温度升高,如实施例5中结果所示熔深为0mm;当光斑直径低于1mm时,光斑中心能量密度达到一定阀值时,会导致金属粉末瞬间气化,并产生光致等离子体,直接影响激光与金属的相互作用,如实施例4所示,光斑继续减小后,熔深反而减小,就是由于光致等离子体的影响。

[0059]

表5:不同扫描线速度

[0060][0061][0062]

注熔覆打底1层,熔覆耐磨共3层,激光功率为5000w,光斑直径为3mm,正离焦,送粉速度为25g/min,无预热。

[0063]

由表5可以看出,随着扫描速度的增加,熔覆层与基材的结合性受到了影响,由实施例1-3所示,单位时间内基材接收的能量增加,可以形成较好的熔池,进而形成完全冶金

结合的熔覆层。当扫描速度超过350mm/s时,单位时间基材表面接收的能量低到无法发生熔化,粉末熔化后虚沾在基材表面,会出现熔覆层整体脱落的现象,如实施例5结果所示;当扫描速度低于100mm/s时,除了保证冶金结合外,还会变相的增加熔覆层厚度,导致单层厚度太大,搭接处出现缺陷,如实施例4结果所示。

[0064]

表6:不同送粉速度

[0065][0066]

注:熔覆打底1层,熔覆耐磨共3层,激光功率为5000w,光斑直径为3mm,正离焦,扫描线速度为200mm/s,无预热。

[0067]

由表6可以看出,随着送粉量的增加,熔覆层厚度增加,送粉量减少,熔覆层厚度减少,通过调节送粉量,可以直接影响熔覆层的厚度,如实施例1-3结果所示。当送粉量超过30g/min时,粉焦处密度太大导致激光无法透过粉末照射到基材表面,表面接收激光能量减少无法熔化进而无法形成熔池成型,如实施例5结果所示;当送粉量小于25g/min时,无法形成有效的熔覆层厚度,基材表面熔化由于表面张力的缘故,会在光板两侧形成凹痕,如实施例4结果所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。