1.本发明属于提锂吸附工艺领域,更具体的,涉及一种模拟移动床提锂吸附工艺。

背景技术:

2.模拟移动床(simulated moving bed,smb)是由多个固定床层色谱柱串联组成、能够实现组分连续分离的吸附分离装置。模拟移动床综合了固定床和移动床的优点,具有处理量大、能够连续生产、吸附剂磨损小的特点,广泛应用于石油化工、医药和精细化工行业的产品分离,特别是对于传统分离方法难以分离的物系,模拟移动床表现了良好的优越性和经济型。

3.锂离子筛型吸附剂是一种有特殊结构的非传统吸附剂,它与传统吸附剂相比,可以选择性的从含有低锂品位卤水中对锂离子进行吸附,再用特定的洗脱液将锂离子洗脱下来,达到锂离子和其他杂质离子分离的目的,实现完成卤水提锂的第一步。

4.公开号为cn201810516600.1的中国专利“一种可以实现锂钠分离的连续离子交换装置及方法”,该专利包括树脂、用于装载树脂的多个树脂柱、同树脂柱上端连通的进料总管及同树脂柱下端连通的出料总管,所述树脂柱之间通过串联管路依次串联连接,并形成顺序移动循环运转的锂钠溶液中吸附锂离子组、淋洗组、解吸组、反冲组和料顶水组;所述每个进料支管和出料支管上分别设有控制阀,用于协调控制各组树脂柱组之间轮流实现离子交换、淋洗、解吸过程,该技术方案在固定的的时间内,会有很多树脂柱处于闲置状态,存在吸附效率低、成本高等问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种模拟移动床提锂吸附工艺,该吸附工艺吸附效率高,节约成本。

6.为实现本发明目的,具体技术方案如下:

7.一种交叉式模拟移动床提锂吸附工艺,包括如下步骤:

8.系统准备阶段:准备吸附系统,所述吸附系统包括进料原卤水罐、解吸液罐、低镁水罐、合格洗脱液罐、废水处理装置、吸附尾液容器和吸附床,所述吸附床内设置多个吸附柱,所述吸附柱内填充锂离子筛吸附剂;所述吸附柱设置进液端和出液端,进液端通过管道分别与进料原卤水罐、解吸液罐、低镁水罐连接,出液端通过管道分别与进料原卤水罐、低镁水罐、合格洗脱液罐、废水处理装置、吸附尾液容器连接;所述吸附柱的出液端通过管道分别与其他吸附柱的进液端连接;管道上均设置阀门和泵;

9.提锂吸附阶段:通入待处理卤水,通过控制阀门使吸附柱按顺序依次处于吸附阶段、淋洗阶段、解吸阶段和水洗阶段,并循环运转;

10.其中:任意时间段均保持3n个吸附柱位于吸附阶段,n个吸附柱位于淋洗阶段、解吸阶段、水洗阶段或作为空白待用,n为不小于2的自然数,n为小于n的非0自然数;

11.位于吸附阶段的吸附柱,每3个吸附柱串联形成1组,共n组,组与组之间并联设置。

12.进一步的,n为不小于2的偶数。

13.进一步的,所述吸附系统还包括控制阀门和/或泵的控制单元,优选所述阀门为电磁阀或气动阀,所述泵为加压泵。

14.进一步的,所述吸附柱内填充锰系或钛系吸附剂。

15.进一步的,待处理卤水中,锂浓度大于20mg/l,镁锂比大于等于10~1000:1,吸附柱内的卤水温度保持在5℃~20℃。

16.进一步的,所述提锂吸附阶段具体包括如下步骤:

17.(1)设置吸附初始状态:n组吸附柱中,每组第1级吸附柱处于吸附饱和状态,每组第2级吸附柱处于半饱和状态,每组第3级吸附柱处于基本空白状态;n个吸附柱作为待用吸附柱,所述待用吸附柱处于基本空白状态;

18.(2)控制阀门,每间隔时间t,使1个已吸附饱和的吸附柱依次进行淋洗阶段、解吸阶段和水洗阶段后作为待用吸附柱;

19.在1个已吸附饱和的吸附柱进行淋洗阶段的同时,将1个待用吸附柱串联在该组末端作为第3级吸附柱,原第2、3级吸附柱作为新的第1、2级吸附柱,进行吸附阶段,至新的第1级吸附柱再次吸附饱和;

20.其中:每产生1个饱和吸附柱吸附的同时,会产出1个待用吸附柱,循环步骤(2),形成交叉式的模拟移动床形式。

21.进一步的,每个吸附柱经历一次吸附阶段、淋洗阶段、解析阶段、水洗阶段的时间分别设置为tx、t1、t2和t3,t1 t2 t3≤tx/p,p为不小于1的自然数;tx/t向下取整得到n;当n≠2,t=t1,当n=2,t=2t1。进一步优选n=2~4,p=1~3,t1 t2 t3=80~300min。

22.进一步的,所述吸附工艺过程中:

23.吸附阶段:保持该吸附柱的进液端与进料原卤水罐连通,出液端与吸附尾液容器连通;

24.淋洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与进料原卤水罐、低镁水罐连通;

25.解吸阶段:保持该吸附柱的进液端与解吸液罐连通,出液端与进料原卤水罐、废水处理装置、合格洗脱液罐连通;

26.水洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与低镁水罐、废水处理装置连通。

27.优选地:

28.吸附阶段吸附完毕的终点是第1级吸附柱吸附饱和,第1级吸附柱尾液的锂浓度为原卤水浓度的80%~100%,第3级吸附柱尾液的锂浓度为原卤水浓度的1%~10%;

29.淋洗阶段淋洗完毕的终点为出水锂浓度含量低于1ppm;

30.解吸阶段解吸完毕的终点为出水锂浓度含量低于100ppm;

31.水洗阶段水洗完毕的终点为出水锂浓度含量低于1ppm。

32.优选地,本发明淋洗阶段和水洗阶段的前几个柱体积由于有残留卤水和残留解吸液及离子分别进入卤水罐和废水处理系统中和处理,中和处理之后排入卤水池中。后几个柱体积低镁水由于离子较少,含镁浓度低,因此可以回流至低镁水罐内可以循环使用。解吸后的富锂洗脱液进入洗脱液罐,进入下一浓缩单元。

33.优选地,本发明的废水处理系统由酸碱中和系统和过滤系统组成。废水处理系统主要收集来自于淋洗阶段前几个柱体积内的低锂的解吸液和水洗阶段前几个柱体积内含部分解吸液的废水。经过废水处理系统处理后的水通过管道排入卤水池中,可有效避免水资源的浪费。

34.优选地,本发明中,解吸液为0.1mol/l~0.5mol/l稀盐酸,合格富锂洗脱液锂离子浓度为500~1200mg/l,镁离子浓度为100~500mg/l。

35.相对现有技术,本发明的有益效果在于:

36.本发明的模拟移动床提锂吸附工艺将模拟移动床及工艺应用在盐湖提锂行业。针对于高镁锂比、低锂浓度的盐湖卤水,创造性设置吸附柱串联交叉式移动吸附法,通过阀门调节,使每个吸附柱的工作时间安排合理,运行稳定,吸收、解吸过程连续进行;还可以减少吸附柱的数量,节省投资。

37.本发明的模拟移动床提锂吸附工艺中,低镁水可以循环使用,可以节约大量用水,降低取水成本;经废水处理系统处理过后的解吸液经过处理达标排入盐湖卤水池,避免水资源的浪费。

附图说明

38.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

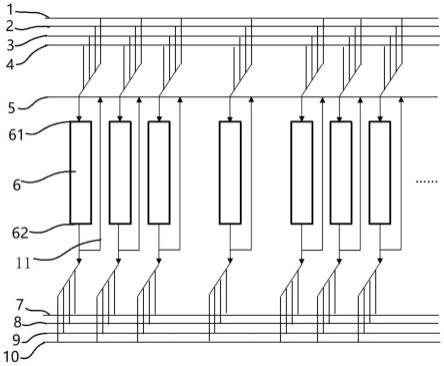

39.图1是本发明模拟移动床提锂吸附系统的结构示意图。

40.图2是本发明吸附柱的结构示意图。

41.图3是本发明实施例2的模拟移动床提锂吸附系统示意图。

42.图4是本发明实施例3的模拟移动床提锂吸附系统示意图。

具体实施方式

43.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

44.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

45.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

46.实施例1

47.如图1~2所示,本实施例提供一种模拟移动床提锂吸附系统,包括进料原卤水罐、解吸液罐、低镁水罐、合格洗脱液罐、废水处理装置、吸附尾液容器和吸附床,吸附床内设置多个吸附柱6,吸附柱6内填充锂离子筛吸附剂63;吸附柱6设置进液端61和出液端62。进液端61通过管道分别与进料原卤水罐、解吸液罐、低镁水罐连接,出液端62通过管道分别与进料原卤水罐、低镁水罐、合格洗脱液罐、废水处理装置、吸附尾液容器连接;吸附柱6的出液端通过管道分别与其他和同一吸附柱6的进液端连接;管道上均设置阀门和泵。

48.本实施例中,所述吸附柱设置3n n个,n为大于等于2的自然数,n为小于n的非0自

然数。

49.本实施例中,吸附系统还包括控制阀门和泵的smb智能数控系统。

50.本实施例中,吸附柱靠近出液端的柱体底部设置反洗布水盘64。

51.本实施例中,锂离子筛吸附剂63为锰系或钛系吸附剂。

52.本实施例中,通过控制阀门,可使吸附柱处于吸附阶段、淋洗阶段、解吸阶段和水洗阶段,其中:

53.吸附阶段:保持该吸附柱6的进液端61与进料原卤水罐连通,出液端62与吸附尾液容器连通;

54.淋洗阶段:保持该吸附柱6的进液端61与低镁水罐连通,出液端62与进料原卤水罐、低镁水罐连通;

55.解吸阶段:保持该吸附柱6的进液端61与解吸液罐连通,出液端62与进料原卤水罐、废水处理装置、合格洗脱液罐连通;

56.水洗阶段:保持该吸附柱6的进液端61与低镁水罐连通,出液端62与低镁水罐、废水处理装置连通;

57.具体的:

58.本实施例中吸附柱6之间通过第一管道5和第二管道11实现吸附柱之间的串联或者并联;

59.本实施例通过设置与每个吸附柱6的进液端61连通的吸附进液管道1、淋洗进液管道2、解吸进液管道3、水洗进液管道4实现进液端61与进料原卤水罐、解吸液罐、低镁水罐的连接;

60.本实施例通过设置与每个吸附柱6的出液端62连通的吸附出液管道7、淋洗出液管道8、解吸出液管道9、水洗出液管道10实现出液端61与进料原卤水罐、低镁水罐、合格洗脱液罐、废水处理装置、吸附尾液容器的连接。

61.实施例2

62.本实施例提供一种模拟移动床提锂吸附工艺,使用实施例1中吸附系统,其中,吸附柱设置为7个,6个吸附柱位于吸附阶段,1个吸附柱位于淋洗阶段、解吸阶段、水洗阶段或作为空白待用;吸附阶段中,每3个吸附柱串联形成1组,共2组,组与组之间并联设置。

63.所述吸附工艺过程中:

64.吸附阶段:保持该吸附柱的进液端与进料原卤水罐连通,出液端与吸附尾液容器连通;

65.淋洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与进料原卤水罐、低镁水罐连通;

66.解吸阶段:保持该吸附柱的进液端与解吸液罐连通,出液端与进料原卤水罐、废水处理装置、合格洗脱液罐连通;

67.水洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与低镁水罐、废水处理装置连通;

68.吸附阶段吸附完毕的终点是第1级吸附柱吸附饱和,第1级吸附柱尾液的锂浓度为原卤水浓度的80%~100%,第3级吸附柱尾液的锂浓度为原卤水浓度的1%~10%;

69.淋洗阶段淋洗完毕的终点为出水锂浓度含量低于1ppm;

70.解吸阶段解吸完毕的终点为出水锂浓度含量低于100ppm;

71.水洗阶段水洗完毕的终点为出水锂浓度含量低于1ppm。

72.每个吸附柱经历一次吸附阶段、淋洗阶段、解吸阶段、水洗阶段的时间分别为tx、t1、t2和t3。

73.本实施例中,t1=50min,t2=30min,t3=20min,tx=200min。待处理卤水中,锂浓度大于20mg/l,镁锂比大于等于10~1000:1,吸附柱内的卤水温度保持在5℃~20℃。

74.如图3和表1所示,本实施例的工艺流程步骤如下:

75.(1)启动时,首先原卤水abc串联、def串联先同时各走100个柱体积(bv)。位于1号柱位的柱a和柱d,吸附饱和状态;位于2号柱位的柱b和柱e,半饱和状态;位于三号柱位的柱c和柱f,不饱和状态。

76.(2)smb智能数控系统可以调节各柱子的进出水阀门和流量。在400min,走样100个bv之后,a柱子和d柱都处于吸附饱和状态。首先通过数控系统将饱和a柱调整到淋洗区,同时数控系统将柱b调整到1号位柱,柱c调整到2号位柱,待用柱a调整到3号位柱,通卤水开始走样tx=200min,共50bv。a柱分别进行淋洗段、解吸段和水洗段共100min。a柱水洗完毕后,a柱重新恢复吸附能力,记为a

′

。同时,将饱和d柱依次调整到淋洗区,同时数控系统将柱e调整到1号位柱,柱f调整到2号位柱,a

′

柱调整到3号位柱,efa

′

通卤水开始走样200min,共50bv。

77.(3)d柱分别进行淋洗段、解吸段和水洗段共100min。d柱水洗完毕后,d柱重新恢复吸附能力,记为d

′

。同时bca刚好走完50bv,吸附结束,b柱饱和。

78.(4)通过数控系统将饱和b柱调整到淋洗区,调整走样ⅰ区为cad

′

,通卤水仍然不变走样50bv。b柱分别进行淋洗段、解吸段和水洗段共100min。b柱水洗完毕后,b

′

柱重新恢复吸附能力,记为b

′

。同时efa

′

刚好走完50bv,吸附结束,e柱饱和。

79.如此往复循环,形成交叉式的模拟移动床形式。吸附步序见表1。

80.本实施例中,初始卤水浓度锂离子浓度165mg/l、镁浓度离子浓度10万mg/l,。本实施例的解吸液为0.1mol/l稀盐酸,单次吸附后,第3级的柱体尾液的锂离子浓度低于5mg/l。合格富锂洗脱液中锂离子浓度为600~850mg/l、镁离子浓度为200~260mg/l。

81.表1

[0082][0083][0084]

实施例3

[0085]

本实施例提供一种模拟移动床提锂吸附工艺,使用实施例1中吸附系统,其中,吸附柱设置为14个,12个吸附柱位于吸附阶段,2个吸附柱位于淋洗阶段、解吸阶段、水洗阶段或作为空白待用;吸附阶段中,每3个吸附柱串联形成1组,共4组,组与组之间并联设置。

[0086]

所述吸附工艺过程中:

[0087]

吸附阶段:保持该吸附柱的进液端与进料原卤水罐连通,出液端与吸附尾液容器连通;

[0088]

淋洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与进料原卤水罐、低镁水罐连通;

[0089]

解吸阶段:保持该吸附柱的进液端与解吸液罐连通,出液端与进料原卤水罐、废水处理装置、合格洗脱液罐连通;

[0090]

水洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与低镁水罐、废水处理

装置连通;

[0091]

吸附阶段吸附完毕的终点是第1级吸附柱吸附饱和,第1级吸附柱尾液的锂浓度为原卤水浓度的80%~100%,第3级吸附柱尾液的锂浓度为原卤水浓度的1%~10%;

[0092]

淋洗阶段淋洗完毕的终点为出水锂浓度含量在1ppm以下;

[0093]

解吸阶段解吸完毕的终点为出水锂浓度含量低于100ppm;

[0094]

水洗阶段水洗完毕的终点为出水锂浓度含量在1ppm以下。

[0095]

每个吸附柱经历一次吸附阶段、淋洗阶段、解吸阶段、水洗阶段的时间分别为tx、t1、t2和t3,本实施例中,t1=50min,t2=30min,t3=20min,tx=200min。待处理卤水中,锂浓度大于20mg/l,镁锂比大于等于10~1000:1,吸附柱内的卤水温度保持在5℃~20℃。

[0096]

如图4和表2所示,本实施例的工艺流程步骤如下:

[0097]

(1)设置吸附初始状态:首先原卤水abc串联、def串联、ghi串联、jkl串联共4组先同时各走100个柱体积(bv)。位于1号柱位的柱a、柱d、柱g和柱j,吸附饱和状态;位于2号柱位的柱b、柱e、柱h和柱k,半饱和状态;位于三号柱位的柱c、柱f、柱i和柱l,不饱和状态。

[0098]

(2)smb智能数控系统可以调节各柱子的进出水阀门和流量。在400min,走样100个bv之后,a柱、d柱、g柱和j柱都处于吸附饱和状态。首先通过数控系统将饱和a柱调整到淋洗段,同时数控系统将柱b调整到1号位柱,柱c调整到2号位柱,水洗好的柱a调整到3号位柱,通卤水开始走样tx=200min,共50bv。a柱淋洗t1=50min,进入解吸段开始解吸。淋洗完毕50min后的同时,启动ⅱ组,将饱和d柱依次调整到淋洗段,同时同时数控系统将柱e调整到1号位柱,柱f调整到2号位柱,水洗好的柱b调整到3号位柱,通卤水开始走样200min,共50bv。

[0099]

(3)a柱在解吸段解吸t2=30min完毕,d柱仍然在淋洗段。a柱进入水洗段,开始水洗t3=20min。d柱淋洗50min完毕后,进入解吸段。a柱水洗完毕后,a柱重新恢复吸附能力,记为a

′

。启动ⅲ组,将饱和g柱依次调整到淋洗段,同时数控系统将柱h调整到1号位柱,柱i调整到2号位柱,水洗好的柱a

′

调整到3号位柱,通卤水开始走样200min,共50bv。

[0100]

(4)通过数控系统将饱和g柱调整到淋洗段,淋洗50min,d柱刚好解吸和水洗完毕,并恢复记为d

′

。启动ⅳ组,调整走样ⅳ组为kld

′

,通卤水仍然不变走样50bv,j柱进入淋洗段。g柱从淋洗段依次调节到解吸段、水洗段共50min后,g柱恢复吸附能力,记为g

′

。同时,走样1组bca吸附完毕,b柱吸附饱和。j柱淋洗50min完毕进入解吸段。

[0101]

(5)通过数控系统将饱和b柱调整到淋洗段,调整走样1组为cag

′

,通卤水仍然不变走样50bv,200min。

[0102]

(6)j柱从解吸段解吸30min完毕后进入水洗段。

[0103]

(7)j柱在水洗段水洗20min后,j柱恢复吸附能力,记为j

′

,ⅱ组efb走完50bv,e柱饱和,e柱进入淋洗阶段。j

′

参与ⅱ组fbj

′

走样循环。b柱淋洗完毕,依次进入解吸段水洗段开始解吸水洗。b柱水洗完毕恢复记为b

′

,走样ⅲ组hia

′

吸附完毕,h柱吸附饱和。

[0104]

(8)通过数控系统将饱和h柱调整到淋洗段,调整走样ⅲ组为ia

′b′

,通卤水仍然不变走样50bv,200min。e柱进入解吸阶段,50min后,完成解吸和水洗阶段,e恢复成e

′

,同时ⅳ组的kld

′

吸附完成,k柱饱和,k柱进入淋洗段。e

′

参与ⅳ组的ld

′e′

。

[0105]

如此往复循环,形成交叉式的模拟移动床形式。吸附步序见表2。

[0106]

本实施例中,初始卤水浓度锂离子浓度86mg/l、镁浓度离子浓度6万mg/l。本实施例的解吸液为0.15mol/l稀盐酸,单次吸附后,第3级的柱体尾液的锂离子浓度低于8mg/l,

合格富锂洗脱液中锂离子浓度为750~1000mg/l、镁离子浓度为120~300mg/l。

[0107]

表2

[0108]

[0109][0110]

实施例4

[0111]

本实施例提供一种模拟移动床提锂吸附工艺,使用实施例1中吸附系统,其中,吸

附柱设置为21个,18个吸附柱位于吸附阶段,3个吸附柱位于淋洗阶段、解吸阶段、水洗阶段或作为空白待用;吸附阶段中,每3个吸附柱串联形成1组,共6组,组与组之间并联设置。

[0112]

所述吸附工艺过程中:

[0113]

吸附阶段:保持该吸附柱的进液端与进料原卤水罐连通,出液端与吸附尾液容器连通;

[0114]

淋洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与进料原卤水罐、低镁水罐连通;

[0115]

解吸阶段:保持该吸附柱的进液端与解吸液罐连通,出液端与进料原卤水罐、废水处理装置、合格洗脱液罐连通;

[0116]

水洗阶段:保持该吸附柱的进液端与低镁水罐连通,出液端与低镁水罐、废水处理装置连通;

[0117]

吸附阶段吸附完毕的终点是第1级吸附柱吸附饱和,第1级吸附柱尾液的锂浓度为原卤水浓度的80%~100%,第3级吸附柱尾液的锂浓度为原卤水浓度的1%~10%;

[0118]

淋洗阶段淋洗完毕的终点为出水锂浓度含量在1ppm以下;

[0119]

解吸阶段解吸完毕的终点为出水锂浓度含量低于100ppm;

[0120]

水洗阶段水洗完毕的终点为出水锂浓度含量在1ppm以下。

[0121]

每个吸附柱经历一次吸附阶段、淋洗阶段、解吸阶段、水洗阶段的时间分别为tx、t1、t2和t3,本实施例中,t1=30min,t2=40min,t3=30min,tx=200min。待处理卤水中,锂浓度大于20mg/l,镁锂比大于等于10~1000:1,吸附柱内的卤水温度保持在5℃~20℃。

[0122]

如表3所示,本实施例的工艺流程步骤如下:

[0123]

(1)设置吸附初始状态:首先原卤水abc串联、def串联、ghi串联、jkl、mno、pqr串联共6组先同时各走100个柱体积(bv)。位于1号柱位的柱a、柱d、柱g、柱j、柱m和柱p,吸附饱和状态;位于2号柱位的柱b、柱e、柱h、柱k、柱n和柱q,半饱和状态;位于三号柱位的柱c、柱f、柱i、柱l、柱n和柱r,不饱和状态。

[0124]

(2)smb智能数控系统可以调节各柱子的进出水阀门和流量。在400min,走样100个bv之后,a柱、d柱、g柱、j柱、m柱和p柱都处于吸附饱和状态。首先通过数控系统将饱和a柱调整到淋洗段,同时数控系统将柱b调整到1号位柱,柱c调整到2号位柱,待用a柱调整到3号位柱,通卤水开始走样tx=200min,共50bv。a柱淋洗t1=30min,进入解吸段开始解吸。淋洗完毕30min后的同时,启动ⅱ组,将饱和d柱依次调整到淋洗段,同时数控系统将柱e调整到1号位柱,柱f调整到2号位柱,待用b柱调整到3号位柱,通卤水开始走样200min,共50bv。d柱淋洗30min完毕后,进入解吸段。同时启动ⅲ组,将饱和g柱依次调整到淋洗段,同时数控系统将柱h调整到1号位柱,柱i调整到2号位柱,待用柱c调整到3号位柱,通卤水开始走样200min,共50bv。同理启动ⅳ组、

ⅴ

组和ⅵ组。

[0125]

其他操作步骤和实施例2、实施例3类似,在此不再赘述。

[0126]

如此往复循环,形成交叉式的模拟移动床形式。吸附步序见表3。

[0127]

本实施例中,初始卤水浓度锂离子浓度102mg/l、镁浓度离子浓度7万mg/l。本实施例的解吸液为0.18mol/l稀盐酸,单次吸附后,第3级的柱体尾液的锂离子浓度低于5mg/l,合格富锂洗脱液中锂离子浓度为660~900mg/l、镁离子浓度为100~270mg/l。

[0128]

表3

[0129]

[0130]

[0131][0132]

实施例5

[0133]

本实施例与实施例4结构设定基本一致,不同点在于:

[0134]

吸附柱设置为20个,18个吸附柱位于吸附阶段,2个吸附柱位于淋洗阶段、解吸阶段、水洗阶段或作为空白待用。

[0135]

t1=50min,t2=30min,t3=20min,tx=300min。待处理卤水中,锂浓度大于20mg/l,镁锂比大于等于10~1000:1,吸附柱内的卤水温度保持在5℃~20℃。

[0136]

如表4所示,本实施例的工艺流程步骤如下:

[0137]

(1)设置吸附初始状态:首先原卤水abc串联、def串联、ghi串联、jkl、mno、pqr串联共6组先同时各走100个柱体积(bv)。位于1号柱位的柱a、柱d、柱g、柱j、柱m和柱p,吸附饱和状态;位于2号柱位的柱b、柱e、柱h、柱k、柱n和柱q,半饱和状态;位于三号柱位的柱c、柱f、柱i、柱l、柱n和柱r,不饱和状态。

[0138]

(2)smb智能数控系统可以调节各柱子的进出水阀门和流量。在400min,走样100个bv之后,a柱、d柱、g柱、j柱、m柱和p柱都处于吸附饱和状态。首先通过数控系统将饱和a柱调整到淋洗段,同时数控系统将柱b调整到1号位柱,柱c调整到2号位柱,待用a柱调整到3号位柱,通卤水开始走样tx=200min,共50bv。a柱淋洗t1=50min,进入解吸段开始解吸。淋洗完毕50min后的同时,启动ⅱ组,将饱和d柱依次调整到淋洗段,同时数控系统将柱e调整到1号位柱,柱f调整到2号位柱,待用b柱调整到3号位柱,通卤水开始走样200min,共50bv。d柱淋洗50min完毕后,进入解吸段。此时a柱淋洗、解吸、水洗共100min完毕,a柱恢复记为a

′

。同时启动ⅲ组,将饱和g柱依次调整到淋洗段,同时数控系统将柱h调整到1号位柱,柱i调整到2号位柱,恢复好的a

′

柱调整到3号位柱,通卤水开始走样200min,共50bv。同理启动ⅳ组、

ⅴ

组和ⅵ组。

[0139]

其他操作步骤和实施例2~4类似,不再赘述。

[0140]

如此往复循环,形成交叉式的模拟移动床形式。吸附步序见表4。

[0141]

本实施例中,初始卤水浓度锂离子浓度94mg/l、镁浓度离子浓度11万mg/l。本实施例的解吸液为0.2mol/l稀盐酸,单次吸附后,第3级的柱体尾液的锂离子浓度低于8mg/l,合格富锂洗脱液中锂离子浓度为560~1130mg/l、镁离子浓度为210~360mg/l。

[0142]

表4

[0143]

[0144]

[0145][0146]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。