1.本发明涉及冶金技术领域,具体涉及一种应用海砂粗粉制备钒钛球团的方法。

背景技术:

2.海砂矿是由冲刷作用形成的天然含铁矿物,是一种性价比高的含钒、钛磁铁矿粗粉,其储量非常丰富、价格低廉且来源稳定,例如新西兰近海滩的海砂矿。烧结使用含钛海砂矿可降低成本。但海砂矿的烧结基础特性较差,粒级粗,单独以该海砂矿制备的全钒钛球团矿成球性能差,属于难烧矿物。海砂里的钛对高碱烧结矿的质量会造成不良影响,返矿率升高,产量下降,不利于后续高炉稳定生产。

3.目前,炼钒钛磁铁矿采用的球团矿多为全钒钛铁精矿或配加部分普通铁精矿粉,此种球团矿应用广泛。但是由于高品质钒钛铁矿资源逐渐减少,因此,寻求性价比较优的钒钛铁精矿资源制备球团是目前主要的研究方向。在钒钛球团矿领域,在国外,仅新西兰北海岸的钒钛海砂矿通过重选获得含钒钛的铁精矿后,采用回转窑预还原-电炉法得到小规模利用。在国内,海砂矿仅作为高炉冶炼过程中含铁原料的辅料使用,主要补充部分元素(如,钒),配入量不超过10%。

4.黑龙江建龙高炉生产为钒钛冶炼工艺,所用钒钛矿资源来源相对复杂,多来自承德地区钒钛磁铁矿及南非矿等,矿物种类的多样及组成的复杂性给烧结、球团矿生产带来巨大挑战。为了降低成本,因此,急需一种能够提高海砂矿粗粉配制量的方法,以提高海砂矿粗粉的利用效率。

5.专利公开号cn 110512074 b,专利名称为《一种高配比新西兰海砂原矿制备酸性球团的方法》,给出了:将原料和膨润土分别进行干燥处理,后进行筛分;原料为新西兰海砂原矿与普通铁精矿的混合料,或新西兰海砂原矿与钒钛磁铁矿的混合料,或新西兰海砂原矿与混合矿的混合料;混合矿为普通铁精矿与钒钛磁铁矿的混合矿;其中,新西兰海砂原矿的质量占混合料质量的0~80%。该专利是把海砂粉筛分后,-200目的粒级与普通铁粉或钒钛铁粉制备球团,会产生大量的 200目粒级海砂粗粉,其中 200目粒级海砂粉没有完全利用,海砂粉原矿-200目级级在53%左右)没有真正的产生效益,存在浪费资源或二次投入研究再开发。

6.专利公开号cn 114196823 a,专利名称为《一种高配比海砂型钒钛磁铁矿多壳层球团及其制备方法》,给出了:选用比表面积大、粒度细、造球性能优良的普通矿(铁精矿/钒钛磁铁矿)作为造球的原料之一,根据造球不同阶段分别设计海砂矿和普通矿的原料配比,加湿焖料以分别得到母球形成造球料、母球长大造球料和生球压实造球料,以不同的加料方式分批次添加到圆盘造球机的球盘内,雾状喷洒水分,相应地完成母球形成阶段、母球长大阶段和生球压实阶段的造球过程,得到多壳层球团,再经焙烧制得抗压强度大、可满足实际冶炼生产的球团,提高海砂型钒钛磁铁矿在球团制备过程中的配加量(50~70%),对海砂型钒钛磁铁矿的规模化开发和生产应用具有重要意义。该专利是用粒度细、造球性能优良的普通矿和海砂粉制备多壳层球团,严格讲不是真正意义的全钒钛球团。

技术实现要素:

7.本发明的目的是为了解决在钒钛磁铁矿球团工业化生产中,添加海砂矿粗粉配制量较难提高,制备出的球团性能差的问题,而提供一种应用海砂粗粉制备钒钛球团的方法。

8.本发明的一种应用海砂粗粉制备钒钛球团的方法,它是按照以下步骤进行的:

9.一、改善海砂粗粉粒级:将海砂粗矿进行润磨加工,使-200目粒级达到60~60.2%,品位达到60~60.5%,按照重量分数计取海砂粗矿10~25%、膨润土1.2~1.65%以及余量的钒钛矿细粉;

10.二、钒钛球团造球:

11.在钒钛球团造球过程中,调整造球盘角度至45~46

°

,调整造球盘高度至640~660mm,改变原球盘物料下料点,采用雾化加水方式造球;

12.三、钒钛球团焙烧:

13.按照下述焙烧工艺条件进行钒钛球团焙烧:

14.焙烧温度为1000℃~1020℃,煤气压力19.5~20.5kpa,燃烧室压力15-16kpa;烘干床温度500-600℃,冷风压力31~33kpa,废气和冷风量为34000~40000m3/h,除尘风量为450000m3/h,烟罩温度为100~150℃;烘干床小水梁顷角为38

°

;烘干床篦条百叶角度为30

°

;即得到钒钛球团。

15.进一步地,所述的改变原球盘物料下料点是指:调整下料点至球盘右侧中上部位。

16.进一步地,所述的采用雾化加水方式是指:雾化加水采用增设喷雾横梁结构,安装在球盘上,横梁上均布多个雾化水喷嘴。

17.进一步地,所述的膨润土的落下次数≥6次,抗压强度≥1.5kg,粒度组成:8mm~16mm的粒度>90%。

18.进一步地,所述的海砂粗矿配制为15~25%、膨润土配制为1.2~1.65%以及余量的钒钛矿细粉;所述的钒钛矿细粉的-200目粒级力度>80%。

19.进一步地,所述的造球盘角度至45.5

°

。

20.进一步地,所述的调整造球盘高度至650mm。

21.进一步地,所述的焙烧工艺为:

22.焙烧温度为1000℃~1020℃,煤气压力19.5~20.5kpa,燃烧室压力15-16kpa;烘干床温度550~570℃,冷风压力32~33kpa,废气和冷风量为34000~40000m3/h,除尘风量为450000m3/h,烟罩温度为100~150℃。

23.进一步地,所述的焙烧工艺为:

24.焙烧温度为1000℃~1015℃,煤气压力19.5~20.5kpa,燃烧室压力15~16kpa;烘干床温度500~540℃,冷风压力32~33kpa,废气和冷风量为34000~40000m3/h,除尘风量为450000m3/h,烟罩温度为100~150℃。

25.进一步地,所述的焙烧工艺为:

26.焙烧温度为1000℃~1005℃,煤气压力19.5~20.5kpa,燃烧室压力15~16kpa;烘干床温度520~540℃,冷风压力32~33kpa,废气和冷风量为35000~40000m3/h,除尘风量为450000m3/h,烟罩温度为100~150℃。

27.本发明包含以下有益效果:

28.1、海砂矿属于新西兰低品位矿粉,受海水长期浸泡而形成的低品位、高钛、高钒含

量的钒钛磁铁矿,成本低廉,储量丰富、但其粒级粗,润湿性差,在国内球团实际工业化生产中未配加成功使用过先例。

29.2、通过对海砂矿粉二次加工后在球团中试验配加,不断优化操作调整,配比由10%逐步提高至25%,满足球团生产同时提高了球团钒含量,即提高系统钒投入,扩大系统钒制品产量,球团中配加25%的海砂矿粗粉目前国内尚属首次工业化实用生产案例。

30.本发明的目的是为了实现高掺杂量的海砂矿工业化实际生产应用,并非如cn 110512074 b等专利仅停留在实验室阶段。

31.本发明与cn 110512074 b、cn 114196823 a专利区别:

32.1、上述专利是将海砂筛完后-200目粒级 普通细粉制备球团,本发明是全海砂粉 钒钛铁粉制备球团。

33.1、上述专利是用海砂筛完100%的-200目粒级 普通细粉,本发明是海砂粗粉粒级-200目粒级在60%条件下 钒钛铁粉生产球团。

34.2、本发明是在海砂粗粉-200目粒级在60%的条件下,制备钒钛球团抗压强度达到国家冶金标准抗压强度2200n/球的标准以上。

35.3、本发明是海砂粗粉不用筛分,把海砂粗粉全部进行润磨加工与钒钛粉制备成钒钛球团,本发明是把海砂粉全利用了,无浪费和二次开发投入。本发明是海砂粗粉与钒钛矿粉制备全钒钛矿粉球团,无配加普通矿粉。

36.为此,本发明进行了如下工艺设计:

37.为了工业化生产工艺适应于海砂粗矿的10~25%掺杂量,尤其是25%掺杂量,本发明对球团工艺进行如下改进:

38.1)改变焙烧温度(1000℃~1041℃)比原普球焙烧温度低50-30℃;

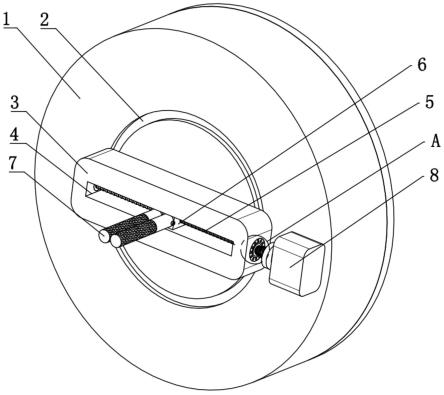

39.2)冷风量调节至34000-52000m3/h与原普通球团生产冷风量增加5000-10000m3/h;

40.3)烘干床温度500-600℃与原普通球团烘干床温度450-550℃提高50-100℃;

41.4)改造除尘风机,增大除尘风量,提高烘干速度,原除尘风量319200m3/h增至450000m3/h;

42.5)炉内导风墙导风口由原400*400mm扩至570*400mm,降低炉内压力,增大炉内单位冷风流量;

43.6)烘干床小水梁顷角由原设计角度41度改造为38度;

44.7)烘干床篦条百叶结构角度创新,由原设计篦条百叶角度36度改造为篦条角度30度;

45.8)调整造球盘角度至45~46

°

,造球盘高度至640~660mm,

46.9)增加雾化加水方式,实现在球盘内喷雾造球的功能。

47.10)海砂粗粉二次加工润磨,使-200目粒级达到60.2%,品位提高5.78%,达到60-60.5%膨润土调整主要以生球造球满足生球质量,落下≥6次,抗压强度≥1.5kg,粒度组成:要求8mm~16mm>90%。

48.本发明不但降低生产成本而且增加了系统钒投入,同时为高炉冶炼海砂矿起到示范作用,本发明通过上述改进实现了海砂矿粗粉成功的应用在球团实际工业化生产,促进了钒钛磁铁矿球团技术的发展。

附图说明

49.图1为钒钛球团生产工艺流程图。

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

51.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

52.本实施例的一种应用海砂粗粉制备钒钛球团的方法,具体如下:

53.1、改善海砂粉粒级:海砂粉品位低、粒级粗,其-200目粒级为26.59%,影响生球造球质量,通过对海砂矿二次润磨深加工,使其-200目粒级达到60.2%,品位提高5.78%,改善海砂矿粉比表面积,提高了生球成球性,使生球落下强度、抗压强度满足生球质量要求。

54.以海砂矿粗粉、膨润土以及国产钒钛矿细粉;所述的钒钛矿细粉的-200目粒级力度>80%。配制钒钛球团的原料(详见表1)。

55.本实施例由于配加海砂粗粉和其他钒钛矿粉生产钒钛球团,矿粉粒级组成及矿粉比表面积不同,膨润土调整主要以生球造球满足生球质量,落下≥6次,抗压强度≥1.5kg,粒度组成:要求8mm~16mm>90%;为标准,其调整配比范围0.2-0.5%,最佳膨润土配比1.65%,改善矿粉的成球性,生球质量较好。

56.2、钒钛球团造球技术:海砂粉粒级粗,较球团其他用矿粉生球造球不易成球,通过调整造球盘角度,由原47

°

调整至45.5

°

、改变原球盘物料下料点、增加雾化加水方式以及调整配加膨润土使用量,使球团矿质量得到了改善,满足球团生产。

57.此处的雾化加水方式是采用增设喷雾横梁结构,喷雾横梁采用306不锈钢外体,通过挂链方式安装在球盘上,横梁上布置了3~6个数量专用喷嘴,实现喷雾的功能。球盘喷雾的设备,由水气控制单元及雾粒级别控制单元组成,该设备与水分控制、雾量控制、雾粒级别控制,实现在球盘内喷雾造球的功能。该技术的使用,使海砂粗粉这种粒级粗粉在球团生产造球中满足造球需要。

58.3、钒钛球团焙烧技术:

59.①

通过生产实践及技术攻关,逐步调整焙烧温度(参见表2),调整冷风量(参见表2),现场操作根据煤气压力至19.5~20.5kpa,燃烧室压力15-16kpa,看火操作员负责稳定生球量:根据炉温合理控制生球量节奏;降低焙烧温度,减少煤气消耗,实现了降低燃烧室温度,提高冷风量的技术操作。

60.②

烘干床温度500-600℃,冷风压力31~33kpa,保持床面干燥,均匀稳定排料,关注烘床干燥速度及爆裂情况,根据床面干燥情况,调整废气和冷风量为34000-40000m3/h,除尘风量为450000m3/h,烟罩温度为100~150℃;烘干床小水梁顷角为38

°

;烘干床篦条百叶角度为30

°

;通过控制适宜的烘干床温度,使生球入炉干燥快,固结速度增加,大大缩短了炉料在炉内的运动时间,实现了勤排多排的良性生产条件。

61.4、现场工业生产:

62.通过系统的技术攻关,不断优化操作调整,海砂粉配比由10%逐步提高至25%,满足球团生产同时提高了球团钒含量,球团质量抗压强度达到2288.75n/球。

63.5、工业试验成功成果推广

64.钒钛球团中配加25%的海砂矿粗粉目前国内尚属首例实用生产,其技术可广泛应用在钢铁企业钒钛球团生产中使用。

65.本实施例的创新在于:

66.1、海砂粗粉二次加工润磨,使-200目粒级达到60.2%,品位提高5.78%,达到60-60.5%;

67.海砂粗粉粒级较粗、比表面积满足不了生球造球要求,通过加工改善粒级、调整球盘下料点、球盘角度,延长造球时间、雾化水加入方式及膨润土配比的调整,使海砂粗粉配比不断增加的情况下,不断优化各项造球参数,使海砂粗粉从10%增至25%情况,生球质量满足入炉要求。

68.配加10%海砂粗粉时,膨润土配比1.4%,落下、抗压基本满足生球质量,但合格率较低,海砂粗粉调整至15%时,生球落下、抗压下降趋势,生球表层粗颗粒多,调整膨润土量,效果不明显,开始调整球盘角度,试验以0.5度范围调整,调整后略有改善,随着雾化水投入使用,成球性能改善,在此基础海砂粗粉配比调整至20%,根据生球成球效果,调整膨润土配比、球盘角度相应调整46度,生球质量未出现劣化趋势,试验海砂粗粉调整至25%,生球表层粗颗粒增多,膨润土调整至1.65%,球盘角度调整至45.5度,雾化水喷头开启5个,生球落下、抗压强度满足入炉要求,海砂粗粉品位较其他配入钒钛粉品位低,继续增加配比,势必影响成品球团品位,因此稳定海砂粗粉25%比例,达到了增加钒投入、降低球团成本要求。

69.2、球盘下料点调整优化 雾化喷水造球

70.3、焙烧温度控制范围(1000℃-1020℃)与普球焙烧温度低50-30℃,增加从冷却风带来的热量,钒钛磁铁矿氧化放热供给热量。

71.4、冷风量(35000-52000m3/h)冷风量较普通球团生产增加5000-10000m3/h炉内冷却带由于鼓入的冷空气对流热交换,冷风增大带入大量氧含量使球团中铁的氧化物再结晶和固相反应充分完成,使球团固结充分,从而使球团矿强度进一步提高,质量更加均匀。

72.5、球盘角度调整创新,由原设计47℃调整至45.5℃。

73.6、球盘雾化水喷头喷雾区由原长球区增设滴水区、雾化区、雾化密实区。

74.7、造球盘变高较高50mm,由原600mm增至650mm。

75.表1配加海砂粗粉生球造球及膨润土调整数据

[0076][0077]

表2焙烧制度操作参数

[0078]

[0079][0080]

与现有方法将海砂粉筛完后100%的-200目粒级 普通细粉制备球团,按常规球团生产操作生产出成品不同,本实施例是海砂粗粉粒级在-200目粒级占60%条件下 钒钛铁粉,对原正常球团生产工艺、设备进行改造创新后,制备出钒钛球团抗压强度达到国家冶金标准抗压强度2200n/球的标准以上的方法。

[0081]

本实施例通过配加10%海砂粗粉,焙烧制度执行温度控制在1000℃,烘干床温度450-550℃,冷风量控制在25000m3/h,成品球抗压强度变化不大,炉内透气性较稳定,烘干床面未出现爆裂现象,电振下料外排未出现结块、红球约1/4,调整海砂粗粉配比至15%,生球烘干速度略有降低,烘干下料减慢,烘干料面出现粉尘,电振排料时红球比例增多,成品球亚铁含量上升,开始逐步提高烘干温度,降低焙烧温度,试验增加冷风量25000-30000m3/h,改善增加氧化气氛,成品抗压强度略有降低,产量未见影响,试验海砂粗粉配比增加至20%,随着配比增加,焙烧温度调整至1010℃,冷风量根据燃烧室压力,逐步增加,烘干温度控制在400-500℃,观察成品球,粒级规则、未见结块、红球少量,随着冷风量增加,炉内氧化气氛有利于钒钛磁铁矿氧化固结,烘干温度低不利于生球干燥,适当提高烘干温度可加快烘干效果,避免生球入炉爆裂,影响炉内透气性,试验焙烧温度控制在1015℃、1020℃、1030℃,在不同焙烧温度下,冷风量不变情况,1015℃时生球干燥速度、燃烧室压力、成品强度、产量等指标较好,试验海砂粗粉配比调整至25%,烘干温度控制在400-500℃,烘干速度减慢,产量较对比降低,逐步提高烘干温度至500-550℃,试验增加冷风量30000-35000m3/h,生球烘干速度改善,焙烧温度1015-1020℃,燃烧室压力正常,烘干床面未出现爆裂现象,电振下料外排成品球正常,产量略有提高,冷风量增至35000-40000m3/h,燃烧室压力呈降低趋势,说明炉内透气性改善,氧化反应充分,成品球亚铁小于1%,根据试验安排,海砂粗粉

配至25%稳定生产期间,试验调整冷风量增至40000-52000m3/h,产量、成品球强度,均满足生产标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。