1.本技术涉及合金生产领域,尤其涉及一种合金的成分设计方法。

背景技术:

2.合金具有密度低、比强度高、耐蚀性好等特点,在航空航天等领域中有广泛的应用。

3.但是,对于合金材料的研究开发是一个漫长的过程,传统上新材料的研发方法是试错法,科研人员基于自己的知识和相关经验积累来确定材料成分组成,回顾整个工业技术及材料的发展和应用历程,新一代材料的研发一般需要相当长的时间。因此,缩短材料从研发到应用的周期,加速材料研发速度,降低材料研发的成本,成为各国研究的重点。

技术实现要素:

4.本技术提供了一种合金的成分设计方法,该方法通过将不同合金元素进行灵活调配后,获得不同比例的合金元素所制成的多种合金试样,并对多种合金试样同时进行相应的性能分析,从而快速获得理想的合金性能所需成分配比。

5.为解决上述技术问题,本技术提供了一种合金的成分设计方法,包括以下步骤:

6.按成分梯度将原材料粉末混合后,分别进行球磨,获得多份合金粉末;

7.将所述多份合金粉末分别通过冷压机压制成多份合金原片;

8.将所述多份合金原片分别进行烧结成型,获得多份合金试样;

9.将所述多份合金试样的成分进行分析,并基于分析结果获得合金成分。

10.作为本技术的一些可选实施方式,所述将原材料粉末按不同的比例混合后,分别进行球磨,获得多份合金粉末的步骤,包括:

11.将原材料粉末按照不同的比例混合后,分别放入真空球磨罐;

12.将所述真空球磨罐放入行星球磨机中进行球磨,获得多份合金粉末。

13.作为本技术的一些可选实施方式,所述原材料粉末的纯度≥99.7wt.%,粉末直径为50~100μm。

14.作为本技术的一些可选实施方式,所述行星球磨机的球磨转速为200~300 rpm,球磨时间为8~20小时。

15.作为本技术的一些可选实施方式,所述合金原片的直径为30mm,厚度为18~22mm。

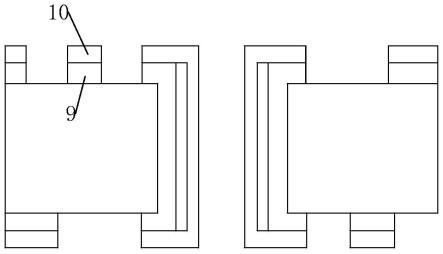

16.作为本技术的一些可选实施方式,所述将所述多份合金原片分别进行烧结成型,获得多份合金试样的步骤,包括:

17.将所述多份合金原片与石墨纸交替放入石墨模具中,获得第一石墨模具;

18.将所述第一石墨模具放入烧结炉中分别进行烧结成型,获得多份合金试样。

19.作为本技术的一些可选实施方式,所述石墨纸的直径为30mm。

20.作为本技术的一些可选实施方式,所述合金原片包括5~8片。

21.作为本技术的一些可选实施方式,所述将所述第一石墨模具放入烧结炉中分别进

行烧结成型,获得多份合金试样的步骤,包括:

22.将所述第一石墨模具放入烧结炉中,施加5mpa的预压力,抽真空至1

×

10-3 pa后,充入纯度为99.99wt.%的氩气;

23.将炉内压力提高至20~30mpa,炉内温度加热至1200~1300℃后,保温60 min,获得合金试样。

24.作为本技术的一些可选实施方式,所述合金试样的厚度为15~21mm。

25.与现有技术相比,本技术通过将不同合金元素按照梯度进行灵活调配后,获得不同比例的合金元素所制成的多种合金试样,并对多种合金试样同时进行相应的性能分析,从而快速获得理想的合金性能所需成分配比。

具体实施方式

26.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

27.合金具有密度低、比强度高、耐蚀性好等特点,在航空航天等领域中有广泛的应用。

28.但是,对于合金材料的研究开发是一个漫长的过程,传统上新材料的研发方法是试错法,科研人员基于自己的知识和相关经验积累来确定材料成分组成,回顾整个工业技术及材料的发展和应用历程,新一代材料的研发一般需要相当长的时间。因此,缩短材料从研发到应用的周期,加速材料研发速度,降低材料研发的成本,成为各国研究的重点。

29.以高温钛合金为例,目前国内已经开发出了ti55、ti60、ti600等在 550~600℃使用的高温钛合金,但由于高温钛合金的合金化元素种类多,并且各种元素之间对钛合金性能的交互作用目前也不清楚,需要进行正交试验进行测定。因此,研究不同元素对高温钛合金组织以及性能影响的工作量非常大。传统的制备工艺制备一次只能制备一种成分的高温钛合金试样,试验周期长,成本高。而本技术所述方法则可以在一次工艺中制备多种不同成分的高温钛合金试样,降低了时间和能源成本,提高了对高温钛合金成分设计的研究效率。

30.本技术实施例的主要解决方案是:一种合金的成分设计方法,包括以下步骤:

31.按成分梯度将原材料粉末混合后,分别进行球磨,获得多份合金粉末;

32.将所述多份合金粉末分别通过冷压机压制成多份合金原片;

33.将所述多份合金原片分别进行烧结成型,获得多份合金试样;

34.将所述多份合金试样的成分进行分析,并基于分析结果获得合金成分。

35.与现有技术相比,本技术通过将不同合金元素按照梯度进行灵活调配后,获得不同比例的合金元素所制成的多种合金试样,并对多种合金试样同时进行相应的性能分析,从而快速获得理想的合金性能所需成分配比。

36.为了使原材料粉末在混合时更加均匀,并能同时制备多种不同比例的合金粉末,

37.作为本技术的一些可选实施方式,所述按成分梯度将原材料粉末混合后,分别进行球磨,获得多份合金粉末的步骤,包括:

38.按成分梯度将原材料粉末混合后,分别放入真空球磨罐;

39.将所述真空球磨罐放入行星球磨机中进行球磨,获得多份合金粉末。

40.如以高温钛合金为例,本技术先按照设计思路对高温钛合金的成分进行初步设计,并按照初步设计的成分比例称取高温钛合金的原材料粉末,如高温钛合金的成分体系

初步设计为:ti-al-sn-si-难熔合金元素-稀土合金元素,其中,al的含量为5~6at.%;sn的含量为2~5at.%;si的含量为0.3~0.4at.%;难熔金属元素为nb、zr、ta、w、hf、mo等,总含量为3~6at.%;稀土合金元素为nd、gd、y、la等,总含量为0~1at.%;剩余为ti的含量。即将高温钛合金的成分设计为ti-4.5al-4sn-0.4si-0.5mo-0.5nb-xta-0.04c(x=0,0.5, 1,1.5,2,2.5at.%),共6种合金粉末组合。通过电子天平(精度0.001g)称取相应单质原材料粉末,每种成分合金总共称取原材料粉末共计200g。

41.为了提高研究效率,在选取原材料粉末时,会对其纯度以及粉末直径作为一定要求,作为本技术的一些可选实施方式,所述原材料粉末的纯度≥99.7 wt.%,粉末直径为50~100μm。

42.为保证合金粉末中各元素的混合均匀度,使原材料粉末完全机械合金化,作为本技术的一些可选实施方式,所述行星球磨机的球磨转速为200~300 rpm,球磨时间为8~20小时。

43.为了保证冷压时冷压片上下端面平行,作为本技术的一些可选实施方式,所述合金原片的直径为30mm,厚度为18~22mm。

44.作为本技术的一些可选实施方式,所述将所述多份合金原片分别进行烧结成型,获得多份合金试样的步骤,包括:

45.将所述多份合金原片与石墨纸交替放入石墨模具中,获得第一石墨模具;

46.将所述第一石墨模具放入烧结炉中分别进行烧结成型,获得多份合金试样。

47.仍以高温钛合金为例,在放置合金原片进入石墨模具之前,将内径为30 mm的石墨模具内壁上均匀涂抹bn粉末,再放入含有0ta高温钛合金冷压片,然后在其上端放上一张直径30mm的石墨纸,按照此方法依次将含有0.5ta、 1ta、1.5ta、2ta、2.5ta高温钛合金冷压片放入石墨模具中,最后将石墨上压头放入石墨模具中进行烧结成型。

48.为了与合金原片尺寸进行匹配,已达到更好的成型效果,作为本技术的一些可选实施方式,所述石墨纸的直径为30mm。

49.为保证烧结成型的效果,合金原片不宜过多,作为本技术的一些可选实施方式,所述合金原片包括5~8片。

50.为保证烧结完成后的合金试样的厚度在15~21mm之间,以便完成后续分析步骤,作为本技术的一些可选实施方式,所述将所述第一石墨模具放入烧结炉中分别进行烧结成型,获得多份合金试样的步骤,包括:

51.将所述第一石墨模具放入烧结炉中,施加5mpa的预压力,抽真空至1

×

10-3 pa后,充入纯度为99.99wt.%的氩气;

52.将炉内压力提高至20~30mpa,炉内温度加热至1200~1300℃后,保温60 min,获得合金试样。

53.其中,在烧结完成后,将炉内温度降低到室温后,向炉体通入空气,打开炉门,取出合金试样,利用工具将不同成分高温钛合金热压烧结片分开。

54.以高温钛合金为例,为了对所述高温钛合金进行分析测试,本技术将多份合金试样进行微观组织、显微硬度、差热分析、热模拟压缩、高温氧化等测试,确定不同成分配比的合金试样中的化学元素对合金的微观组织、力学性能、耐热温度、抗氧化性能的影响,并基于上述测试结果,获得以某性能为生产需要的最佳配比合金成分。

55.下面结合具体实施例对本技术所述成分设计方法进行说明:

56.实施例1

57.步骤s1:设计高温钛合金成分为ti-4.5al-4sn-0.4si-0.5mo-0.5nb-xta

ꢀ‑

0.04c(x=0,0.5,1,1.5,2,2.5at.%)。通过电子天平(精度0.001g)称取相应单质原材料粉末,原材料粉末纯度>99.7%。每种成分合金总共称取原材料粉末共计200g;高温钛合金试样片ta的设计含量和实际含量如表1所示:

58.表1:

59.编号123456设计含量/at.%00.511.522.5实际含量/at.%00.531.121.431.952.64

60.步骤s2:将称取好的6种成分原材料粉末以及轴承钢磨球分别倒入真空球磨罐中,磨球球料比为5:1。闭合真空球磨罐并抽真空,将真空球磨罐放入行星球磨机中,转速为200rpm,球磨时间为8小时。

61.步骤s3:将球磨好的6种成分合金粉末分别从真空球磨罐中取出,每种成分粉末称取50g,放入直径为30mm的冷压机模具中,将粉末压成直径30 mm、厚为18mm的冷压片。

62.步骤s4:将内径为30mm的石墨模具内壁上均匀涂抹bn粉末,放入含有0ta高温钛合金冷压片,然后在其上端放上一张直径30mm的石墨纸,按照此方法依次将含有0.5ta、1ta、1.5ta、2ta、2.5ta高温钛合金冷压片放入石墨模具中,最后将石墨上压头放入石墨模具中。

63.步骤s5:将石墨模具放入真空放电等离子烧结热压烧结炉中,关闭炉门,打开循环冷却水系统,开始抽真空;当真空度达到1

×

10-3pa时,停止抽真空,并充入纯度为99.99wt.%的ar气。开启电火花烧结电源,开始加热高温钛合金冷压片,并将压力提高到20mpa,在1200℃下保温60分钟后,关闭电火花烧结电源功率,停止加热。

64.步骤s6:当炉内温度降低到室温后,向炉体通入空气,打开炉门,取出试样,利用工具将不同成分高温钛合金热压烧结片分开,并将表面石墨反应层打磨干净。

65.步骤s7:用线切割机将电火花热压烧结不同ta含量高温钛合金片切成 7

×7×

7的试样块。分别在扫描电子显微镜(sem)、能谱仪(eds)、x射线衍射仪(xrd)、显微硬度仪、热模拟试验机、高温氧化炉中,对不同ta含量高温钛合金试样块的成分、微观组织、组成相、显微硬度、高温压缩性能、高温抗氧化性能等进行测试,评估ta含量对高温钛合金性能的影响,优选ta 的添加量。其中通过mhv-1000z/v3.0型维氏显微硬度仪测试高温钛合金的显微硬度结果如表2所示,通过gleeble3500测试高温钛合金700℃下压缩强度结果如表3所示:

66.表2:

67.编号123456ta设计含量/at.%00.511.522.5显微硬度/hv263.2267.4283.5293.7302.1312.3

68.表3:

69.编号123456ta设计含量/at.%00.511.522.5压缩强度/mpa535.2549.5553.7568.3572.6578.2

70.可以看出,随着ta含量的提高,高温钛合金的显微硬度越来越高,高温压缩强度也越来越高,因此通过本技术所述方法最终将ta的添加量确定为 2~2.5at.%。

71.实施例2

72.步骤s1:设计高温钛合金成分为ti-4.5al-4sn-0.5mo-1nb-1ta-xsi(x=0, 0.1,0.2,0.3,0.4,0.5at.%)。通过电子天平(精度0.001g)称取相应原材料粉末,其中al、sn为单质原材料粉末,其余为ti-mo、ti-nb、ti-ta、ti-si中间合金粉末,原材料粉末纯度>99.7%。每种成分合金总共称取原材料粉末共计200 g。

73.步骤s2:将称取好的6种成分原材料粉末以及轴承钢磨球分别倒入真空球磨罐中,磨球球料比为5:1。闭合真空球磨罐并抽真空,将真空球磨罐放入行星球磨机中,转速为200rpm,球磨时间为8小时。

74.步骤s3:将球磨好的6种成分合金粉末分别从真空球磨罐中取出,每种成分粉末称取50g,放入直径为30mm的冷压机模具中,将粉末压成直径30mm、厚为18mm的冷压片。

75.步骤s4:将内径为30mm的石墨模具内壁上均匀涂抹bn粉末,放入含有 0si高温钛合金冷压片,然后在其上端放上一张直径30mm的石墨纸,按照此方法依次将含有0.1si、0.2si、0.3si、0.4si、0.5si高温钛合金冷压片放入石墨模具中,最后将石墨上压头放入石墨模具中。

76.步骤s5:将石墨模具放入真空放电等离子烧结热压烧结炉中,关闭炉门,打开循环冷却水系统,开始抽真空;当真空度达到1

×

10-3pa时,停止抽真空,并充入纯度为99.99wt.%的ar气。开启电火花烧结电源,开始加热高温钛合金冷压片,并将压力提高到20mpa,在1200℃下保温60分钟后,降低电火花烧结电源功率,停止加热。

77.步骤s6:当炉内温度降低到室温后,向炉体通入空气,打开炉门,取出试样,利用工具将不同成分高温钛合金热压烧结片分开,并将表面石墨反应层打磨干净。

78.步骤s7:用线切割机将电火花热压烧结不同si含量高温钛合金片切成 7

×7×

7的试样块。分别在扫描电子显微镜(sem)、能谱仪(eds)、x射线衍射仪(xrd)、显微硬度仪、热模拟试验机、高温氧化炉中,对不同ta含量高温钛合金试样块的成分、微观组织、组成相、显微硬度、高温压缩性能、高温抗氧化性能等进行测试,评估si含量对高温钛合金性能的影响,优选si的添加量。

79.由此可见,本技术通过将不同合金元素按照梯度进行灵活调配后,获得不同比例的合金元素所制成的多种合金试样,并对多种合金试样同时进行相应的性能分析,从而快速获得理想的合金性能所需成分配比;即在一次实验中对不同成分配比的合金试样进行制备以及成分分析,大幅降低了试验的工作量,提高了研究效率,并减少了能源、时间和材料消耗,降低工艺研究成本。

80.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。