1.本发明涉及吸波材料技术领域,尤其涉及一种高磁损耗合金吸收剂的制备方法。

背景技术:

2.吸波材料对武器突在现代战中中防以及战略隐身具有极其重要的意义。目前,国内外正在积极开发低频雷达探测技术,特别是p波段(0.3-1ghz)的雷达探测技术。由于p波段波长相较于常用的xku波段(8-18ghz)的波长更长,具有探测距离远的优势,对我武器装备的生存与突防构成了极大的威胁。

3.在p波段吸波材料的研究中,吸收剂的研究是重中之重。根据maxwell方程组以及单层反射损耗的公式推导,介电损耗、电阻损耗的吸收剂很难满足p波段吸收剂的需求。

技术实现要素:

4.本发明的主要目的是提出一种高磁损耗合金吸收剂的制备方法,旨在制备一种具有高复合磁导率、能够应用于p波段的吸收剂。

5.为实现上述目的,本发明提出的一种高磁损耗合金吸收剂的制备方法,所述高磁损耗合金吸收剂的制备方法包括以下步骤:

6.步骤s10,对原料粉末进行湿法球磨处理,以使材料片状化;

7.步骤s20,将步骤s10得到的产物烘干后,置于真空、400~600℃环境下,真空热处理1~3h后,冷却;

8.步骤s30,将步骤s20得到的产物与粘合剂混合成糊状物,在保持糊状的情况下,对所述糊状物施加匀强磁场;

9.步骤s40,将步骤s30得到的产物压制成型,得到高磁损耗合金吸收剂;

10.其中,所述原料粉末包括fesicr合金和/或fesicr基合金。

11.可选地,步骤s10中,在进行湿法球磨处理时,球料比为5~15:1。

12.可选地,步骤s10包括:

13.将原料粉末、分散剂和球体放入搅磨罐中,设定频率为30~50hz,搅磨时间不小于10h。

14.可选地,所述原料粉末和所述分散剂的重量比为1:1~25。

15.可选地,所述分散剂包括甲醇、乙醇和丙酮中的至少一种。

16.可选地,所述球体包括二氧化锆球。

17.可选地,步骤s20包括:

18.将步骤s10得到的产物烘干后,置于真空热处理装置中,设定上升温速率为5~10℃/min,待升温至400~600℃后,维持在该温度下真空热处理1~3h,然后冷却。

19.可选地,步骤s30包括:将步骤s20得到的产物与粘合剂混合成糊状物,在搅拌、80~120℃条件下,对所述糊状物施加匀强磁场至少10min;

20.其中,搅拌转速为100~200rpm。

21.可选地,步骤s30中,通过在所述糊状物的两相对侧分别设置第一磁铁和第二磁铁以形成匀强磁场,其中,所述第一磁铁和所述第二磁铁的相互靠近的一端呈磁性相反设置。

22.可选地,所述原料粉末为粒径不小于2μm的球状。

23.本发明提供的技术方案中,利用湿法球磨-真空热处理-取向三道制备工艺,首先通过湿法球磨使材料片状化以提高吸收剂的复磁导率;然后利用真空热处理,消除材料的内应力,让晶粒在合适范围内发生长大,促进磁矩进动,达到进一步提高低频的磁导率,显著提升磁导率的目的;最后,通过施加匀强磁场使晶粒沿着容易磁化的晶轴排列,使其饱和磁化强度升高,再次提升吸收剂的复合磁导率,尤其是低频的磁导率虚部μ”,使得吸收剂可以应用于p波段。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

25.图1为对比例1、实施例1~3所得fesicr的xrd图;

26.图2为对比例1、实施例1~3所得fesicr的晶粒尺寸和内应力图;

27.图3为对比例1、实施例1~3所得fesicr的复磁导率图。

28.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.在p波段吸波材料的研究中,吸收剂的研究是重中之重。根据maxwell方程组以及单层反射损耗的公式推导,介电损耗、电阻损耗的吸收剂很难满足p波段吸收剂的需求。根据单层反射损耗公式可知,当ε

’‑

ε”i与μ

’‑

μ”i相等时,材料可满足电磁波的完全吸收。然而在自然界,材料的复介电常数往往要大于复磁导率,这也是吸收剂研发的一大难题。

31.鉴于此,本发明提供一种高磁损耗合金吸收剂的制备方法。

32.请参照图1,所述高磁损耗合金吸收剂的制备方法包括以下步骤:

33.步骤s10,对原料粉末进行湿法球磨处理,以使材料片状化。

34.本实施例对原料粉末进行湿法球磨处理,使其材料片状化,从而借此提高吸收剂的复磁导率。

35.其中,所述原料粉末包括fesicr合金和/或fesicr基合金。可以理解的是,fesicr基合金是指以fesicr为基体的各种合金粉末。同时,申请人发现,当选用的原料粉末为粒径不小于2μm的球状时,经本发明方法处理后得到的吸收剂性能更佳。

36.在进行湿法球磨处理时,球料比(即研磨腔内研磨球体和物料的质量比)为5~15:1,例如,球料比可以是5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1等。

37.具体实施时,步骤s10可以按照如下步骤操作:

38.步骤s101,将原料粉末、分散剂和球体放入搅磨罐中,设定频率为30~50hz,搅磨时间不小于10h。

39.其中,分散剂包括甲醇、乙醇和丙酮中的至少一种;分散剂的添加量以原料粉末的量为准,具体地,所述原料粉末和所述分散剂的重量比为1:1~25,优选为1:1~2,例如,1:1、1:1.1、1:1.5、1:1.7、1:2等。可以理解的是,基于本实施例,在设定球磨参数时,球料比是指球体的重量与原料粉末的重量的比例。

40.此外,步骤s101中提及的球体是指辅助研磨的球体,本实施例优选二氧化锆球,经过对比,使用二氧化锆球进行球磨得到的片状化材料用于制备吸收剂,其复磁导率提升效果更好。

41.应当理解,本实施例只是提出了一种能够实现湿法球磨的方式,在一些实施例中,也可以将原料粉末和分散剂直接投入球磨机中进行湿法球磨。

42.作为优选实施例,当步骤s10按如下步骤进行操作时,其获得的片状材料经后续处理得到的高磁损耗合金吸收剂,能够具有最佳的复磁导率,远高于采用市售的普通片状材料或者在其他参数设定下制得的片状材料制得的吸收剂。

43.步骤s20,将步骤s10得到的产物烘干后,置于真空、400~600℃环境下,真空热处理1~3h后,冷却。

44.本实施例通过对片状化材料进行真空热处理,消除材料的内应力,让晶粒在合适范围内发生长大,促进磁矩进动,达到进一步提高低频的磁导率,显著提升磁导率的目的。

45.具体实施时,步骤s20包括:

46.步骤s201,将步骤s10得到的产物烘干后,置于真空热处理装置中,设定上升温速率为5~10℃/min,待升温至400~600℃后,维持在该温度下真空热处理1~3h,然后冷却。

47.实际操作时,可以冷却至室温,例如15℃~30℃。

48.步骤s30,将步骤s20得到的产物与粘合剂混合成糊状物,在保持糊状的情况下,对所述糊状物施加匀强磁场。

49.本实施例通过施加匀强磁场使晶粒沿着容易磁化的晶轴排列,使其饱和磁化强度升高,再次提升吸收剂的复合磁导率,尤其是低频的磁导率虚部μ”,使得吸收剂可以应用于p波段。其中,粘合剂可以是石蜡、或者其他树脂材料等。

50.具体实施时,步骤s30包括:

51.步骤s301,将步骤s20得到的产物与粘合剂混合成糊状物,在搅拌、80~120℃条件下,对所述糊状物施加匀强磁场至少10min;其中,搅拌转速为100~200rpm。

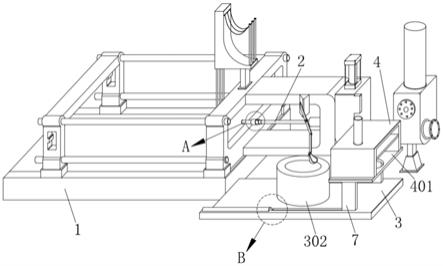

52.其中,在提供匀强磁场时,可以通过如下方式进行:通过在所述糊状物的两相对侧分别设置第一磁铁和第二磁铁以形成匀强磁场,其中,所述第一磁铁和所述第二磁铁的相互靠近的一端呈磁性相反设置。

53.本发明不限制磁场强度,只需通过磁场引导晶粒按序排列即可。

54.步骤s40,将步骤s30得到的产物压制成型,得到高磁损耗合金吸收剂。

55.综上所述,本发明提供的技术方案中,利用湿法球磨-真空热处理-取向三道制备工艺,首先通过湿法球磨使材料片状化以提高吸收剂的复磁导率;然后利用真空热处理,消除材料的内应力,让晶粒在合适范围内发生长大,促进磁矩进动,达到进一步提高低频的磁

导率,显著提升磁导率的目的;最后,通过施加匀强磁场使晶粒沿着容易磁化的晶轴排列,使其饱和磁化强度升高,再次提升吸收剂的复合磁导率,尤其是低频的磁导率虚部μ”,使得吸收剂可以应用于p波段。

56.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

57.实施例1

58.称取fesicr粉10kg;称取二氧化锆球150kg,再次称取20kg丙酮。将二氧化锆球、丙酮以及fesicr粉料倒入搅磨罐中,设定频率为40hz,搅磨时间长度为15h,搅磨完成后烘干。

59.将经过烘干处理的fesicr合金置于坩埚内,放入到真空炉进行热处理,设定升温速率为7.5℃/min,在400℃下保温1h,随后自然冷却到室温。

60.将所得粒子与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,在容器外侧放两块南北极相对的强磁铁,且两块磁铁在容器径向上相对设置。调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

61.实施例2

62.类比于实施例1的制备工艺,实施例2与实施例1区别仅为:fesicr合金的热处理温度为500℃。

63.实施例3

64.类比于实施例1的制备工艺,实施例3与实施例1区别为:fesicr合金的热处理温度为600℃

65.实施例4

66.称取fesicr粉10kg;称取二氧化锆球50kg,再次称取10kg甲醇。将二氧化锆球、甲醇以及fesicr粉料倒入搅磨罐中,设定频率为30hz,搅磨时间长度为15h,搅磨完成后烘干。

67.将经过烘干处理的fesicr合金置于坩埚内,放入到真空炉进行热处理,设定升温速率为10℃/min,在400℃下保温3h,随后自然冷却到室温。

68.将所得粒子与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,在容器外侧放两块南北极相对的强磁铁,且两块磁铁在容器径向上相对设置。调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

69.实施例5

70.称取fesicr粉10kg;称取二氧化锆球100kg,再次称取乙醇和丙酮共15kg。将二氧化锆球、乙醇、丙酮以及fesicr粉料倒入搅磨罐中,设定频率为50hz,搅磨时间长度为15h,搅磨完成后烘干。

71.将经过烘干处理的fesicr合金置于坩埚内,放入到真空炉进行热处理,设定升温速率为5℃/min,在400℃下保温1.5h,随后自然冷却到室温。

72.将所得粒子与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,在容器外侧放两块南北极相对的强磁铁,且两块磁铁在容器径向上相对设置。调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

73.对比例1

74.称取fesicr粉10kg;称取二氧化锆球150kg,再次称取20kg丙酮。将二氧化锆球、丙酮以及fesicr粉料倒入搅磨罐中,设定频率为40hz,搅磨时间长度为15h,搅磨完成后烘干。

75.将经过烘干处理的fesicr合金与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,在容器外侧放两块南北极相对的强磁铁,且两块磁铁在容器径向上相对设置。调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

76.对比例2

77.删除湿法球磨步骤,直接取用市售的片状fesicr作为原料。

78.将片状fesicr置于坩埚内,放入到真空炉进行热处理,设定升温速率为7.5℃/min,在400℃下保温1h,随后自然冷却到室温。

79.将所得粒子与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,在容器外侧放两块南北极相对的强磁铁,且两块磁铁在容器径向上相对设置。调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

80.对比例3

81.称取fesicr粉10kg;称取二氧化锆球150kg,再次称取20kg丙酮。将二氧化锆球、丙酮以及fesicr粉料倒入搅磨罐中,设定频率为40hz,搅磨时间长度为15h,搅磨完成后烘干。

82.将经过烘干处理的fesicr合金置于坩埚内,放入到真空炉进行热处理,设定升温速率为7.5℃/min,在400℃下保温1h,随后自然冷却到室温。

83.将所得粒子与石蜡按照7:3的重量比混合均匀,置于带搅拌杆且可加热的圆柱形容器中,调节加热温度为100℃,转速为100~200rpm,搅拌10min后停止搅拌,待冷却后将其中的复合材料取出,压制成外径7mm,内径3mm的同轴环。

84.(一)用dx2700 x射线衍射仪测试实施例1-3和对比例1制得的吸收剂在热处理前后的晶粒尺寸和内应力(计算公式为hall-williamson公式),cu靶kα射线(λ=0.15406nm),测试角度为10-90

°

,步长为6

°

/min,加速管电压40kv;利用安捷伦5224a矢量网络分析仪测试同轴环的电磁参数,测试频段为1-18ghz。用振动样品磁强计(vsm,7400-s,测试强度:-2~2t)工艺处理前后的fesicr合金的饱和磁化强度。结果如图1至图3以及表1所示。

85.表1fesicr的饱和磁化强度

[0086] fesicr对比例1182.7emu/g对比例2183.9emu/g对比例3190.0emu/g实施例1198.6emu/g实施例2200.5emu/g实施例3196.5emu/g实施例4197.7emu/g实施例5199.2emu/g

[0087]

测试结果:

[0088]

由图1可知,实施例1~3所得fesicr在经过热处理后没有发生氧化现象,依旧保持α-fe相,根据计算,由图2可知,实施例1~3中出现了晶粒长大现象和内应力释放现象。由图3可知,实施例1~3的复数磁导率出现了显著增加,其中以500℃的最为明显。结合表1以及图1~3,本发明利用湿法球磨-真空热处理-晶粒取向三道制备工艺成功制备了高磁损耗的fesicr吸收剂,其原理在于,热处理使得fesicr内应力释放,促进了磁矩进动,晶粒沿着容易磁化的晶轴排列,增大了饱和磁化强度,提高了起始磁导率,使得fesicr合金的复磁导率增加。

[0089]

(二)检测实施例4、5以及对比例2、3制得的吸收剂的饱和磁化强度,方法参考上述实验方法,结果记入表1。

[0090]

从表1可以看出,各实施例制得的吸收剂的饱和磁化强度均高于对比例制得的吸收剂的饱和磁化强度;说明本发明提出的制备方法制得的吸收剂具有高复合磁导率、能够应用于p波段。

[0091]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。