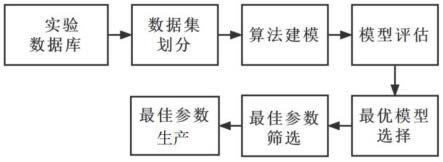

1.本发明涉及电路板制造领域,特别涉及一种最小线宽间距2/2mil的类载板加工方法。

背景技术:

2.智能手机用slp板,在同样面积电子元器件承载数量可以达到hdi的两倍。智能手机用hdi板和slp板对比减小手机用pcb的特征尺寸是为了让智能手机变得更薄功能更强。

3.slp(substrate-likepcb),中文简称类载板(slp),是下一代pcb硬板。类载板有细小线路化、孔密集度高、孔壁间距小等特点,其中线宽间距要求≤2/2mil,制作难度较大。

4.由于蚀刻设备能力的制约,蚀刻基铜厚越薄,可制作线宽间距越小。而蚀刻基铜厚等于基铜厚加一次板镀铜厚,国内用7um基铜厚,经过孔金属化沉铜后一次板镀铜,蚀刻基铜为12um左右,外层可制作最小线宽间距能力为3/3mil;故要制作线宽间距《3/3mil的产品,需要减小基铜厚,而用5um基铜,由于沉铜线微蚀药水咬蚀作用,会导致基铜偏薄露基材或成品铜皮分层问题,无法实现2/2mil的制作。

技术实现要素:

5.本发明提供了一种最小线宽间距2/2mil的类载板加工方法,以解决至少一个上述技术问题。

6.为解决上述问题,作为本发明的一个方面,提供了一种最小线宽间距2/2mil的类载板加工方法,包括:

7.步骤1,沉铜/板镀

8.板件在沉铜缸内发生氧化还原反应形成基铜厚为5um的铜层,再使用整板电镀的方式将孔铜及面铜加厚3um的铜层,并将孔与外层铜连接;

9.步骤2,镀孔干膜

10.将板镀后的板件上贴上一层感光性干膜,使用镀孔菲林进行选择性曝光,形成所需要的图形,再通过弱碱性药水进行显影,需要镀铜加厚的孔及包边裸露出来,不需要镀铜的铜面被干膜覆盖;

11.步骤3,镀孔

12.使用电镀的方式,对镀孔干膜后的板件进行电镀铜加厚到≥15um;

13.步骤4,打磨孔口披风

14.去除干膜后,将孔口凸出的铜层打磨平整;

15.步骤5,棕化减铜2

16.通过均匀化学咬铜的方式,将表面铜的总铜厚棕化减铜到5um,同时也将孔铜减致8um;

17.步骤6,外光成像

18.在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外

光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来;

19.步骤7,图形电镀

20.通过前处理使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,由内到外依次在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层;

21.步骤8,外层蚀刻

22.在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面;

23.步骤9,沉金

24.通过化学置换反应,在铜面上沉积一层金属镍层和金层。

25.本发明是常规制作工艺基础上增加镀孔及棕化减铜流程,将一次板镀铜除去的同时减薄基铜厚,从而减小蚀刻基铜厚,满足线宽间距2/2mil制作。用7um基铜厚正常孔金属化沉电铜后,将表面铜铜厚加镀到12um左右,然后通过镀孔方式将金属孔孔铜进一步加厚到15um,退膜后将表面铜铜厚棕化减铜到5um,金属孔孔铜减铜到8um,实现孔金属化的同时满足5um蚀刻基铜厚制作。

附图说明

26.图1示意性地示出了步骤1中的沉铜后的剖视图;

27.图2示意性地示出了步骤1中的板镀后的剖视图;

28.图3示意性地示出了步骤2的剖视图;

29.图4示意性地示出了步骤3的剖视图;

30.图5示意性地示出了步骤4去除干膜后的剖视图;

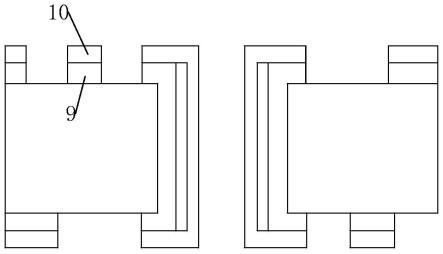

31.图6示意性地示出了步骤4去除打磨后的剖视图;

32.图7示意性地示出了步骤5的剖视图;

33.图8示意性地示出了步骤6的剖视图;

34.图9示意性地示出了步骤7的剖视图;

35.图10示意性地示出了步骤8的剖视图;

36.图11示意性地示出了步骤9的剖视图。

37.图中附图标记:铜层1;铜层2;干膜3;电镀铜4;铜层5;总铜厚6;孔铜7;干膜8;金属铜层9;锡层10;线路焊盘铜面11;金属镍层12;金层13。

具体实施方式

38.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.本发明在常规制作工艺基础上增加镀孔及棕化减铜流程,将板镀铜除去的同时减薄基铜厚,从而减小蚀刻基铜厚,满足线宽间距2/2mil制作。用7um基铜厚正常孔金属化沉电铜后,将表面铜铜厚加镀到12um左右,然后通过镀孔方式将金属孔孔铜进一步加厚到15um,退膜后将表面铜铜厚棕化减铜到5um,金属孔孔铜减铜到8um,实现孔金属化的同时满

足5um蚀刻基铜厚制作。

40.本发明是一种类载板pcb结构,关键流程及说明见以下:前工序

→

棕化减铜1

→

钻孔

→

沉铜

→

板镀

→

镀孔干膜

→

镀孔

→

棕化减铜2

→

外光成像

→

后工序。

41.作为本发明的一个方面,提供了一种最小线宽间距2/2mil的类载板加工方法,包括:

42.步骤1,沉铜/板镀

43.板件在沉铜缸内发生氧化还原反应形成基铜厚为5um的铜层1,再使用整板电镀的方式将孔铜及面铜加厚3um的铜层2,并将孔与外层铜连接;

44.步骤2,镀孔干膜

45.将板镀后的板件上贴上一层感光性干膜3,使用镀孔菲林进行选择性曝光,形成所需要的图形,再通过弱碱性药水进行显影,需要镀铜加厚的孔及包边裸露出来,不需要镀铜的铜面被干膜覆盖;

46.步骤3,镀孔

47.使用电镀的方式,对镀孔干膜后的板件进行电镀铜4加厚到≥15um;

48.步骤4,打磨孔口披风

49.去除干膜3后,将孔口凸出的铜层5打磨平整;

50.步骤5,棕化减铜2

51.通过均匀化学咬铜的方式,将表面铜的总铜厚6棕化减铜到5um,同时也将孔铜7减致8um;

52.步骤6,外光成像

53.在一定温度、压力下,在板面贴上干膜8,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来;

54.步骤7,图形电镀

55.通过前处理使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,由内到外依次在板上的导电区域镀上一层金属铜层9和进行抗蚀刻保护的锡层10;

56.步骤8,外层蚀刻

57.在碱液的作用下,将膜8去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面11;

58.步骤9,沉金

59.通过化学置换反应,在铜面11上沉积一层金属镍层12和金层13。

60.现有技术中,蚀刻基铜厚度薄,业内现有的制作方法下,蚀刻基铜厚=基铜厚 板镀铜厚。本发明制作方法下,蚀刻基铜厚=基铜厚-2um,因此,本发明适用范于制作最小线宽间距2/2mil的产品。

61.本发明是常规制作工艺基础上增加镀孔及棕化减铜流程,将一次板镀铜除去的同时减薄基铜厚,从而减小蚀刻基铜厚,满足线宽间距2/2mil制作。用7um基铜厚正常孔金属化沉电铜后,将表面铜铜厚加镀到12um左右,然后通过镀孔方式将金属孔孔铜进一步加厚

到15um,退膜后将表面铜铜厚棕化减铜到5um,金属孔孔铜减铜到8um,实现孔金属化的同时满足5um蚀刻基铜厚制作。

62.在本发明中:

63.(1)类载板pcb平面结构图中,线宽2mil,间距2mil,bga焊盘直径6mil,孔直径4mil,孔环1.5mil,孔壁间距6mil;

64.(2)镀孔后切片图中,基铜厚7um,一次板镀面铜5um,一次板镀孔铜5um,镀孔孔铜厚10um;

65.(3)棕化减铜2后切片图中,蚀刻基铜厚5um,一次板镀孔铜5um,镀孔孔铜厚2um。

66.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。