一种汽车装饰膜用可拉伸uv硬化液及应用其的硬化pc的制备方法

技术领域

1.本技术涉及uv涂料的领域,尤其是涉及一种汽车装饰膜用可拉伸uv硬化液及应用其的硬化pc的制备方法。

背景技术:

2.pc片材因其具有良好的透光率、较低的雾度、良好的成型性能,被广泛使用在汽车内饰、家电面板、3c产品外壳等领域。但pc本身硬度较低,在使用过程中易被划伤、摩擦致损。

3.为了提高pc材料制得的零部件的表面耐磨性,通常采用在pc片材表面涂布硬化涂料,通过热固化或光固化的方式固化涂层后,在pc片材表面形成具有优异耐磨性的耐磨层,降低pc材料在使用过程中被划伤的可能性。

4.针对上述相关技术,发明人认为传统硬化涂料固化后,虽然赋予表面具有良好的硬度,但是由于pc材料后续还需要进行拉伸成型等处理,导致pc拉伸成型时耐磨层较易龟裂,即硬化涂料形成的硬化膜存在韧性不佳的缺陷。

技术实现要素:

5.为了改善硬化涂料形成的硬化膜存在韧性不佳、较易开裂的缺陷,本技术提供一种汽车装饰膜用可拉伸uv硬化液及应用其的硬化pc的制备方法。

6.第一方面,本技术提供一种汽车装饰膜用可拉伸uv硬化液,采用如下的技术方案:一种汽车装饰膜用可拉伸uv硬化液,包括以下重量份物质:50-80份改性羟基丙烯酸树脂、30-40份固化剂、20-30份含羟基的光固化单体、0.3-0.8份催干剂、5-10份耐磨材料、1-3份含氟助剂、0.5-2份紫外吸收剂、5-7份光引发剂、0.5-1份抗氧化剂、0.2-0.5份分散剂以及3-5份增韧剂,所述耐磨材料为纳米级耐磨材料,所述固化剂包括聚异佛尔酮二异氰酸酯。

7.通过采用上述技术方案,首先,本技术技术方案采用改性羟基丙烯酸树脂作为硬化液的主要成分,通过热固的方式使得羟基丙烯酸链段上的羟基与聚异佛尔酮二异氰酸酯发生交联反应,形成聚氨酯丙烯酸酯结构,交联的结构能够有效改善硬化膜的硬度,而且由于聚氨酯具有较佳的韧性,因此改善了硬化膜的韧性,使硬化膜获得了优异的韧性以及硬度。

8.其次,采用在硬化液中添加了含羟基光固化单体,聚异佛尔酮二异氰酸酯能够与羟基进行接枝反应,在聚氨酯的链段上接枝有光固化单体,形成了韧性较佳的有机单体,因此硬化液形成了热固化与光固化的双重固化体系,能够在热固后,使得固化膜获得优异的表干性,在热拉伸后,再经uv光固化,能够进一步实现交联固化,提高硬化膜的硬度,降低硬化膜发生龟裂的可能性。

9.最后,在硬化液中添加了纳米级耐磨材料和含氟助剂配合,提高硬化膜的表面硬

度,同时由于纳米级的耐磨材料的粒径较小,能够较为均匀的分散于硬化液中,能够均匀提高硬化膜的硬度以及耐磨性。

10.优选的,所述改性羟基丙烯酸树脂为包括低分子量羟基丙烯酸树脂和超高分子量羟基丙烯酸树脂的混合物,所述改性羟基丙烯酸树脂的固体羟基为60-80。

11.通过采用上述技术方案,本技术技术方案中采用低分子量羟基丙烯酸树脂和超高分子量羟基丙烯酸树脂,由于低分子量羟基丙烯酸树脂交联后的交联密度较高,而超高分子量羟基丙烯酸树脂的交联密度较低,二者相互配合,能够有效调整硬化液热固化时的交联密度,在提高硬化液形成的硬化膜的硬度的同时,还能提高硬化膜的韧性,降低硬化膜发生龟裂的可能性。

12.其次,由于硬化液需要经热固化和光固化进行二次固化,在热固化后,硬化液中部分光固化单体残留,并未参与反应,因此硬化液中超高分子量羟基丙烯酸树脂能够在硬化液形成支撑骨架,在热固化形成的固化膜中起到支撑作用,有效提高固化膜初始机械强度。

13.优选的,所述含羟基的光固化单体包括(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯、(甲基)丙烯酸羟丁酯、季戊四醇三丙烯酸酯中的一种或多种。

14.通过采用上述技术方案,本技术技术方案中优选采用含有羟基的丙烯酸光固化单体,通过羟基与聚异佛尔酮二异氰酸酯之间交联接枝,将光固化单体接枝于硬化液中的分子链段上,同时丙烯酸链段能够促进含羟基的光固化单体在硬化液中的相容性以及分散性,因此在uv固化时,硬化液能够均匀固化完全,改善硬化膜的硬度。

15.优选的,所述增韧剂包括液态橡胶,所述液态橡胶包括甲基丙烯酸酯(乙烯基)端基丁二烯 (vtb)、丁二烯-丙烯腈 (vtbnx)中的一种或两种。

16.通过采用上述技术方案,本技术技术方案中优选采用在硬化液中添加了液态橡胶,液态橡胶能够与硬化液中的交联结构形成互穿的网络结构,由于液态橡胶具有较佳的粘弹性,因此互穿包裹于硬化液中的网络结构后,能够进一步改善硬化液形成的硬化膜的韧性。

17.优选的,所述催干剂为有机金属盐类催化剂,所述催干剂包括二月桂酸丁基锡、辛酸亚锡、有机铋中的一种或多种。

18.通过采用上述技术方案,本技术技术方案优化了催干剂的组分,能够有效促进硬化液中聚异佛尔酮二异氰酸酯与羟基之间的交联反应,促进交联共聚的发生,促进硬化膜的成膜效果,并且改善形成的硬化膜的表面干燥性,使得硬化膜获得优异的表干效果。

19.优选的,所述耐磨材料包括纳米氧化铝、纳米氧化铝分散浆、纳米氮化硅、纳米金刚石、纳米玻璃粉、笼型聚半倍硅氧烷(poss)中的一种或多种。

20.通过采用上述技术方案,本技术技术方案中优化了耐磨材料的组分,纳米氧化铝具有优异的力学性能、耐磨性、热稳定性等,添加至硬化液中能够有效改善硬化膜的硬度与耐磨性,并且能够在硬化膜表面形成均匀的细小凸起结构,能够提高硬化膜的疏水效果,降低液体腐蚀硬化膜的可能性。

21.优选的,所述耐磨材料还包括碳化硅纤维、纳米二氧化硅、甲壳素纳米晶和改性纳米氧化铝中的一种或多种,所述改性纳米氧化铝经超重力法、煅烧、球磨制得。

22.通过采用上述技术方案,首先,在耐磨材料中添加碳化硅纤维,碳化硅纤维的纤维结构能够对耐磨材料中各组分之间进行牵拉,能够在硬化膜中形成连续的耐磨结构,有效

改善硬化膜的耐磨效果。并且碳化硅纤维能够对耐磨材料中的其余组分进行负载,破坏纳米级耐磨材料之间的团聚,进一步提高耐磨材料的分散效果。而且,碳化硅的纤维结构能够对硬化膜进行牵拉并且能够和纳米氧化铝相互配合,能够进一步提高硬化膜的韧性。

23.其次,在耐磨材料中添加了甲壳素纳米晶,甲壳素纳米晶不仅具有较高的硬度,能够提高硬化膜的硬度;甲壳素纳米晶还具有较佳的稳定性,能够提高耐磨材料在硬化液中的分散稳定性,使硬化膜获得均匀的耐磨效果;再次,在耐磨材料中添加改性纳米氧化铝,并且优化了改性纳米氧化铝的制备步骤,使得改性纳米氧化铝为γ-al2o3晶型结构,并且获得无规的形貌,改善了改性纳米氧化铝的分散性,同时提高耐磨材料和硬化液中其余组分之间的结合效果,有效改善硬化膜的硬度和耐磨效果。

24.最后,碳化硅纤维、纳米二氧化硅、甲壳素纳米晶和改性纳米氧化铝配合添加至耐磨材料中,纤维结构能够对耐磨材料中各组分进行穿插负载、连接,有效破坏耐磨材料中发生团聚的可能性,并且适宜的形貌以及晶型结构,能够提高耐磨材料的稳定性以及分散性,使得硬化膜获得均匀的硬度以及耐磨效果。

25.优选的,所述耐磨材料为经改性剂改性处理的耐磨材料,所述改性剂包括丙烯酸、硅烷偶联剂、聚氧化丙烯二醇(ppg)中的一种或多种。

26.通过采用上述技术方案,首先,丙烯酸对耐磨材料进行包裹并部分接枝于耐磨材料上,有效改善耐磨材料的耐磨材料在硬化液中的分散效果,提高了硬化液的成膜性,因此改善形成的硬化膜的硬度均匀性以及韧性。

27.其次,硅烷偶联剂对耐磨材料改性,能够在耐磨材料表面接枝有机官能基团,降低耐磨材料的吸附效果,改善了耐磨材料在硬化液中的分散稳定性,因此硬化膜获得了均匀的耐磨性。

28.此外,ppg对耐磨材料改性,能够接枝于耐磨材料上,有效改善耐磨材料与硬化液之间的相容性,因此硬化膜能够获得均匀的耐磨效果。

29.最后,采用丙烯酸、硅烷偶联剂、聚氧化丙烯二醇配合对耐磨材料进行改性,能够通过包裹耐磨材料与在耐磨材料表面接枝有机官能基团,改善耐磨材料与硬化液的相容性,使得硬化膜获得均匀的耐磨效果。

30.优选的,所述聚异佛尔酮二异氰酸酯为ipdi的三聚体;所述含氟助剂包括含氟光固化单体、氟碳聚合物中的一种或两种;所述引发剂包括1-羟基环已基苯基酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、苯甲酰甲酸甲酯中的一种或多种;所述紫外线吸收剂包括苯并三唑类、三嗪类中的一种或两种;所述抗氧化剂包括高分子量受阻酚类抗氧剂、亚磷酸酯类抗氧化剂例中的一种或两种;所述分散剂包括byk163、byk110、byk111、efka4061、tts中的一种或两种。

31.通过采用上述技术方案,本技术技术方案优化了聚异佛尔酮二异氰酸酯为ipdi的三聚体,改善了硬化液的耐黄变效果,保持硬化膜的透明效果,通过聚异佛尔酮二异氰酸酯、抗氧化剂、紫外吸收剂的配合,提高硬化膜的稳定性以及耐老化效果。通过分散剂的加入,能够进一步提高硬化液中各组分之间的分散效果,使硬化膜获得均匀的耐磨性以及韧性。

32.第二方面,本技术提供一种应用上述汽车装饰膜用可拉伸uv硬化液的硬化pc的制

备方法,采用如下的技术方案:一种应用上述汽车装饰膜用可拉伸uv硬化液的硬化pc的制备方法,包括以下步骤:s1、树脂液制备:取改性羟基丙烯酸树脂与丁酮,搅拌混合,得到树脂液;s2、耐磨液制备:取耐磨材料、丁酮和分散剂,搅拌混合,研磨,控制研磨粒径≤100nm,得耐磨液;s3、混合液制备:将羟基光固化单体、含氟助剂、紫外吸收剂、光引发剂、抗氧化剂、催干剂和增韧剂加入到树脂液中,搅拌分散,得到中间液;将混合液和耐磨液搅拌混合,剪切分散,得到混合液;s4、硬化液制备:将丁酮和聚异佛尔酮二异氰酸酯混合开稀,加入至混合液中,中速搅拌,控制搅拌速度为500-800r/min,搅拌处理15-30min,得到硬化液;s5、硬化pc制备:取pc片材,将硬化液涂覆至pc片材上,经烘干、贴膜、熟化、拉伸定型、uv光固化,得硬化pc。

33.通过采用上述技术方案,本技术技术方案中采用热固化-uv固化双重固化体系,在热固化后,实现硬化液形成的固化膜的表干效果,而固化膜的交联密度适宜,能够对pc片材进行拉伸,直至形成适宜的形状,继续进行uv固化,提高硬化膜的交联程度,增强了硬化膜的硬度以及耐磨性,因此硬化膜获得优异的耐磨性以及韧性。

34.综上所述,本技术具有以下有益效果:1、由于本技术采用改性羟基丙烯酸树脂作为硬化液的主要组成成分,在硬化液中引入了热塑性树脂,在硬化液初步固化后,获得表干效果较佳的硬化膜;同时与聚异佛尔酮二异氰酸酯二者之间可进行交联获得聚氨酯链段,提高了硬化膜的韧性;并且在硬化液中添加了含羟基的光固化单体,在硬化液中形成接枝有光固化单体的有机链段,促使硬化液形成热固化-光固化的双重固化体系;在拉伸前,预先进行热固化,使硬化液表干但部分光固化单体处于游离状态,此时,硬化液形成的固化膜的交联密度适宜,拉伸不易开裂,拉伸完毕后再进行光固化,促进有机链段进行交联,提高了硬化膜中的交联密度,改善硬化膜的耐磨性,因此,硬化液形成的硬化膜获得了优异的韧性以及耐磨性的效果。

35.2、本技术中优选采用高分子量羟基丙烯酸树脂和超高分子量羟基丙烯酸树脂配合,调整了改性羟基丙烯酸树脂中的固体羟基含量,一方面,通过调节固体羟基的含量,优化硬化液中交联基团的含量,优化硬化膜中的交联密度,使硬化液形成的固化膜能够获得优异的韧性;另一方面,超高分子量的羟基丙烯酸树脂的加入,在硬化液中形成支撑骨架,能够实现固化膜的拉伸,并且提高硬化膜的硬度。

具体实施方式

36.以下结合实施例对本技术作进一步详细说明。

37.制备例改性羟基丙烯酸树脂液制备例制备例1分别取60kg牌号为acr6580的羟基丙烯酸树脂、10kg牌号为bm268的羟基丙烯酸树脂,搅拌混合,得到改性羟基丙烯酸树脂。

38.催干剂制备例

制备例2取1kg牌号为t12的二月桂酸丁基锡,作为催干剂。

39.其中,值得说明的是,催干剂包括但不限于:二月桂酸丁基锡、辛酸亚锡和有机铋中的任意一种或多种的组合。

40.含羟基的光固化单体制备例制备例3取40kg 季戊四醇三丙烯酸酯(peta),作为含羟基的光固化单体。

41.其中,值得说明的是,含羟基的光固化单体包括但不限于:(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯、(甲基)丙烯酸羟丁酯、季戊四醇三丙烯酸酯中的任意一种或多种的组合。

42.增韧剂制备例制备例4取6kg牌号为hypro1300x33lc的vtbnx,作为增韧剂。

43.其中,值得说明的是增韧剂包括液态橡胶,液态橡胶包括牌号为hypro 的vtb、牌号为hypro1300x33lc的vtbnx、牌号为hypro1300x43lc的vtbnx中的任意一种或多种的组合。

44.含氟助剂制备例制备例5取5kg牌号为dsp730f的含氟光固化单体,作为含氟助剂。

45.其中,值得说明的是,含氟光固化单体包括但不限于:牌号为3700a的含氟光固化单体、牌号为dac-hp的含氟光固化单体、牌号为dsp730f的含氟光固化单体、牌号为hy-1203的含氟光固化单体中的任意一种或多种的组合。

46.引发剂制备例制备例6取5kg型号为igm184的1-羟基环已基苯基酮和1kgtpo(2,4,6-三甲基苯甲酰基-二苯基氧化膦)光引发剂搅拌混合,得到引发剂。

47.其中,值得说明的是,引发剂包括但不限于:1-羟基环已基苯基酮、tpo、苯甲酰甲酸甲酯中的任意一种或多种的组合。

48.紫外吸收剂制备例制备例7取5kg牌号为巴斯夫tinuvin1130的苯丙三唑型紫外吸收剂,作为紫外吸收剂。

49.其中,值得说明的是,紫外吸收剂包括但不限于:苯丙三唑型紫外吸收剂如巴斯夫tinuvin1130、三嗪类紫外吸收剂如巴斯夫tinuvin400中的任意一种或多种的组合。

50.抗氧化剂制备例制备例8取5kg牌号为巴斯夫1010的高分子量受阻酚类抗氧剂和5kg牌号为巴斯夫168的亚磷酸酯类抗氧化剂,搅拌混合,作为抗氧化剂。

51.其中,值得说明的是,抗氧化剂包括但不限于:高分子量受阻酚类抗氧剂如巴斯夫1010、亚磷酸酯类抗氧化剂如巴斯夫168中的任意一种或多种的组合。

52.分散剂制备例制备例9取5kg钛酸酯偶联剂tts,作为分散剂。

53.其中,值得说明的是,分散剂包括但不限于: byk163、byk110、byk111、efka4061、tts中的任意一种或多种的组合。

54.制备例10取30kg牌号为拜耳desmodur4470的聚异佛尔酮二异氰酸酯。

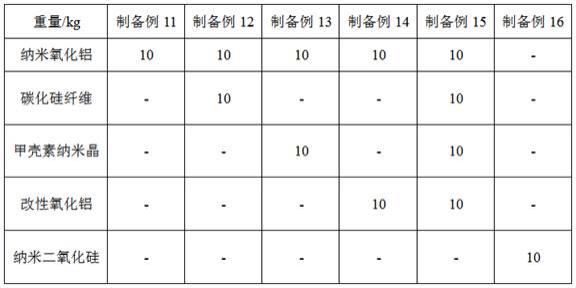

55.耐磨材料制备例制备例11-16分别取vk-l30s型纳米氧化铝、碳化硅纤维、甲壳素纳米晶、改性氧化铝、纳米二氧化硅,具体质量见表1,搅拌混合,得到耐磨材料1-6。

56.其中,改性氧化铝的制备包括以下步骤:取流水氯化铝、乙醇和水混合,配置得到浓度为0.8mol/l的铝盐溶液;将氨水、乙醇和水,搅拌30min,配置得到4mol/l的碱液;将铝盐溶液、碱液共同添加至超重力反应器中,于转速为2000rpm下反应5min,得到悬浮液,过滤,保留滤饼,乙醇洗涤5次,80℃干燥10h,于500℃煅烧,于球料比为15:1下进行球磨分散,球磨10h,得到改性氧化铝。

57.其中,耐磨剂包括但不限于:纳米氧化铝、纳米氮化硅、纳米金刚石、纳米玻璃粉、poss、碳化硅纤维、甲壳素纳米晶、改性氧化铝、纳米二氧化硅中的任意一种或多种的组合。

58.表1制备例11-16耐磨材料组成改性剂制备例制备例17-20分别取丙烯酸、硅烷偶联剂kh560、ppg、甲苯二异氰酸酯(tdi)、二丁基二月桂酸锡,具体质量见表2。

59.表2制备例16-19耐磨材料组成

制备例21将改性剂1和耐磨材料1,搅拌混合,过滤,保留固体物,得到经改性处理的耐磨材料1。

60.制备例22与制备例21的区别在于:采用改性剂2,以代替制备例21中的改性剂1,制备经改性处理的耐磨材料2。

61.制备例23与制备例21的区别在于:将耐磨材料1、改性剂3中的tdi以及100kg甲苯搅拌混合,超声震荡分散30min加热至60℃,加入二丁基二月桂酸锡,升温至65℃,反应2h,加入ppg,升温至75℃继续反应2h,离心,保留固体物,丙酮洗涤3次,真空干燥2h,丙酮抽提,烘干,得到干燥物,即得到经改性处理的耐磨材料3。

62.制备例24与制备例23的区别在于:将干燥物和改性剂4中剩余组分,混合,过滤,干燥,得到经改性处理的耐磨材料4。

63.制备例25与制备例24的区别在于:采用耐磨材料5,以代替制备例24中的耐磨材料1,制备经改性处理的耐磨材料5。

64.制备例26与制备例23的区别在于:采用耐磨材料6,以代替制备例23中的耐磨材料1,制备经改性处理的耐磨材料6。

实施例

65.实施例1-6一方面,本技术提供一种汽车装饰膜用可拉伸uv硬化液,包含以下物质:改性羟基丙烯酸树脂、含羟基的光固化单体、催干剂、耐磨材料、含氟助剂、紫外吸收剂、固化剂、光引发剂、抗氧化剂、分散剂以及增韧剂,所述耐磨材料为纳米级耐磨材料,固化剂为聚异佛尔酮二异氰酸酯,具体质量见表3。

66.另一方面,本技术提供一种应用汽车装饰膜用可拉伸uv硬化液的硬化pc的制备方

法,包括以下步骤:树脂液制备:将羟基丙烯酸树脂溶解在丁酮中形成固体份为40%的树脂液。

67.耐磨液制备:将耐磨材料1、丁酮及分散剂混合均匀,用纳米卧式砂磨机研磨,研磨粒径控制在≤100nm形成耐磨液。

68.混合液制备:将羟基光固化单体、含氟助剂、紫外线吸收剂、光引发剂、抗氧化剂、催干剂、增韧剂加入树脂液中,于1500r/min高速分散1-2h,得到中间液,将混合液和耐磨液搅拌混合,剪切分散,得到混合液。

69.硬化液制备:预先采用丁酮将聚异佛尔酮二异氰酸酯开稀至固含量为40%,得到开稀液,将开稀液加入混合液中,于500r/min下分散处理30min,得到硬化液。

70.硬化pc制备:取厚度为375μm的pc片材,将硬化液通过网纹辊、逗号辊、狭缝等工艺涂布在pc片材表面设置目标厚度为15μm,烘箱烘干,在pc表面形成指触干的膜层。贴合保护膜收卷,于50℃下熟化24h,得到可拉伸硬化pc。可拉伸硬化pc经热拉伸定型后,再经uv光照射,得到硬化pc1-6。

71.表3实施例1-6硬化液组成实施例7与实施例2的区别在于:于650r/min下分散处理20min,得到硬化液,制备硬化pc7。

72.实施例8

与实施例2的区别在于:于800r/min下分散处理15min,得到硬化液,制备硬化pc8。

73.实施例9-13与实施例2的区别在于:采用耐磨材料2-6,以代替实施例2中的耐磨材料1,制备硬化pc9-13。

74.实施例14-19与实施例2的区别在于:采用经改性处理的耐磨材料1-6,以代替实施例2中的耐磨材料1,制备硬化pc14-19。

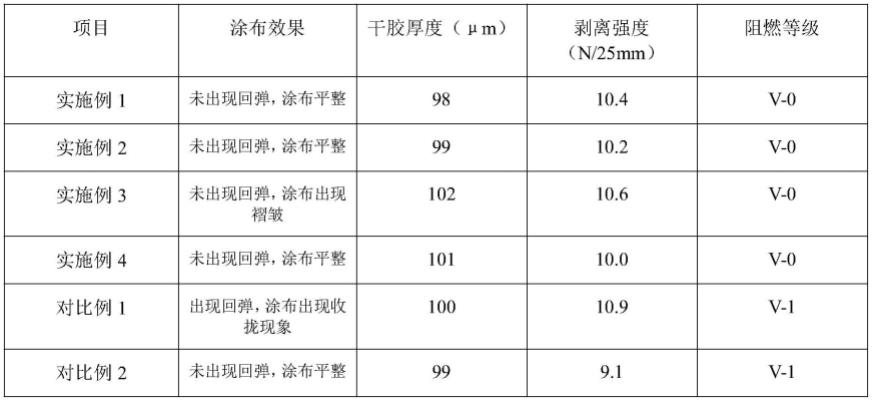

75.对比例对比例1本对比例与实施例2的不同之处在于,本对比例中未添加含羟基光固化单体、光引发剂,制备硬化pc20。

76.对比例2本对比例与实施例3的不同之处在于,本对比例中未添加耐磨材料,制备硬化pc21。

77.性能检测试验(1)硬度测试:将pc硬化膜先50度48小时熟化,再用1000mj/

㎝²

的光激量进行照射固化,固化后用铅笔硬度计测试硬度,测试条件:1000克砝码、三菱铅笔,测试速度15米/分。连续测试3次,如任何1次破表即降低铅笔硬度重新测试。

78.(2)耐磨性检测:将pc硬化膜先50度48小时熟化,再用1000mj/

㎝²

的光激量进行照射固化,固化后采用钢丝绒摩擦实验机进行测试,测试条件:负载:1000克砝码,磨头:2

×

2cm,速度:70次/分。

79.(3)拉伸性检测:将pc硬化膜先50度48小时熟化后,将其置入165℃恒温夹具上加热,待pc膜片软化后拉伸200%,冷却后显微镜下观察是否有龟裂。

80.表4实施例1-19、对比例1-2性能检测

表5实施例2性能检测结合表4和表5性能检测对比可以发现:(1)结合实施例1-3、实施例4-6和对比例1-2对比可以发现:实施例1-6中制得的硬化pc的硬度、耐磨性以及拉伸性能有所提升,这说明本技术采用聚异佛尔酮二异氰酸酯和改性羟基丙烯酸树脂配合得到特种改性聚氨酯丙烯酸酯预聚物,通过特种改性聚氨酯丙烯酸酯预聚物、纳米耐磨颗粒和含氟助剂的配合,使制得的硬化液不仅具有良好的硬度,且具

有较好的耐钢丝绒性能,由其制得的硬化pc膜片具有抗刮伤、拉伸无龟裂,常温下延伸率可达80%以上,高温下延伸率可达300%,且保持良好的硬度和耐磨性。根据表4和表5可以看出,实施例2中制得的硬化pc的耐磨性和韧性较佳,说明此时硬化涂料中各组分配比较为合适。

81.(2)结合实施例9-11、实施例12、实施例13和实施例2对比可以发现:实施例9-13中制得的硬化pc的硬度、耐磨性以及拉伸性能有所提升,这说明本技术采用在耐磨材料中添加碳化硅纤维、纳米二氧化硅、甲壳素纳米晶和改性纳米氧化铝,一方面,能够在硬化液中引入纤维结构,纤维结构能够在硬化膜中起到牵拉的作用,而且纤维结构能够对耐磨材料中的其余组分进行负载,破坏耐磨材料的团聚,提高耐磨材料在硬化液中的分散均匀性以及稳定性;另一方面,在硬化液中引入了形貌适宜以及晶型适宜的粒子,进一步破坏耐磨材料的团聚,使硬化膜获得均匀的耐磨效果。根据表4可以看出,实施例12中制得的硬化pc的耐磨性和韧性较佳,说明此时耐磨材料中各组分配比较为合适。

82.(3)结合实施例14-16、实施例17、实施例18、实施例19和实施例2对比可以发现:实施例14-19中制得的硬化pc的硬度、耐磨性以及拉伸性能有所提升,这说明本技术采用丙烯酸、硅烷偶联剂、ppg作为改性剂,能够对耐磨材料进行包裹以及接枝,有效提高耐磨材料与硬化液的相容性,并且通过发散的交联结构,能够有效提高耐磨材料在硬化液汇中的悬浮效果,使硬化膜进一步获得了均匀的耐磨效果。根据表4可以看出,实施例2中制得的硬化pc的耐磨性和韧性较佳,说明此时硬化涂料中各组分配比较为合适。

83.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。