1.本实用新型涉及薄板热冲压技术领域,具体涉及一种抗氢致延迟开裂的油浴成形装置。

背景技术:

2.高强钢热冲压技术由于成形力小、零件回弹小、成形后零件强度高等优点,而获得广泛应用。高强钢热冲压的主要工序为:坯料加热—冲压成形—保压淬火—激光切边。热成形高强钢通常可以分为裸板、镀锌板和al-si镀层板,其中采用裸板和al-si镀层板的热成形部件因缺少阴极保护作用,在零部件服役过程中存在锈蚀现象,影响零件使用寿命。

3.镀锌热成形钢的奥氏体化温度(850-900℃)高于锌层熔点温度(纯zn的熔点仅有400℃左右)。在镀锌热成形钢的成形过程中,为满足性能要求,成形温度需高于750℃,但在拉伸变形过程中,镀层液化相会侵入奥氏体晶界,使基体发生开裂,即氢致延迟开裂现象(lmie)。因此,对于镀锌热成形钢,解决氢致延迟开裂是重要的。

4.专利cn 113751410a,公开了一种利用沸水对高温板材进行氧化层清理和控制温降的方法,生产工艺控制简单可行,成本低。但材料在进入沸水后,氢分子容易侵入基体中,材料的强度等级越大(如2000mpa级),成形过程中发生氢致延迟开裂的可能性越大。另有专利cn 107922984 a,通过叶片和喷嘴喷出气体对高温镀锌板料进行非接触冷却。该方法对板料的冷却不均匀,且装置复杂、控制难度大、需要实时反馈板料温度,不易实施。因此,迫切需要设计一种抗氢致延迟开裂的油浴成形装置,以解决现有镀锌热成形钢氢致延迟开裂不易控制的问题。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种抗氢致延迟开裂的油浴成形装置。

6.本实用新型解决其技术问题所采用的技术方案是:一种抗氢致延迟开裂的油浴成形装置,包括油浴箱、上模、下模和冷却水管,所述油浴箱内注入无水粘稠介质,用于镀锌板料进出油浴箱的无水粘稠介质中,冷却水管安装在油浴箱的底部,且冷却水管浸入无水粘稠介质液面之下,用于冷却水管内循环冷却水传导出无水粘稠介质的热量;

7.上模的上模型与下模的下模型面相适配形成零件成形模,下模安装在油浴箱内,油浴箱固定在压机平台上,用于上模和下模之间放置镀锌板料进行成形。

8.具体的是,所述无水粘稠介质的液面高于下模型面,上模和下模合模成零件成形模后的无水粘稠介质的液面低于油浴箱。

9.具体的是,所述冷却水管的两端连接散热水箱,散热水箱安装在油浴箱的外部,用于冷却水在冷却水管内循环。

10.具体的是,所述无水粘稠介质采用二甲基硅油或淬火油或电火花切割油。

11.具体的是,所述镀锌板料的镀层为gi型镀锌层或ga型镀锌层或zn-al-mg合金镀

层。

12.本实用新型具有以下有益效果:

13.本实用新型设计的抗氢致延迟开裂的油浴成形装置实现高温镀锌板料与无水粘稠介质接触,热传导速率低,能精确控制镀锌板料成形温度;锌层凝固且不与水接触,避免了氢分子侵入基体造成氢致延迟开裂的问题。

附图说明

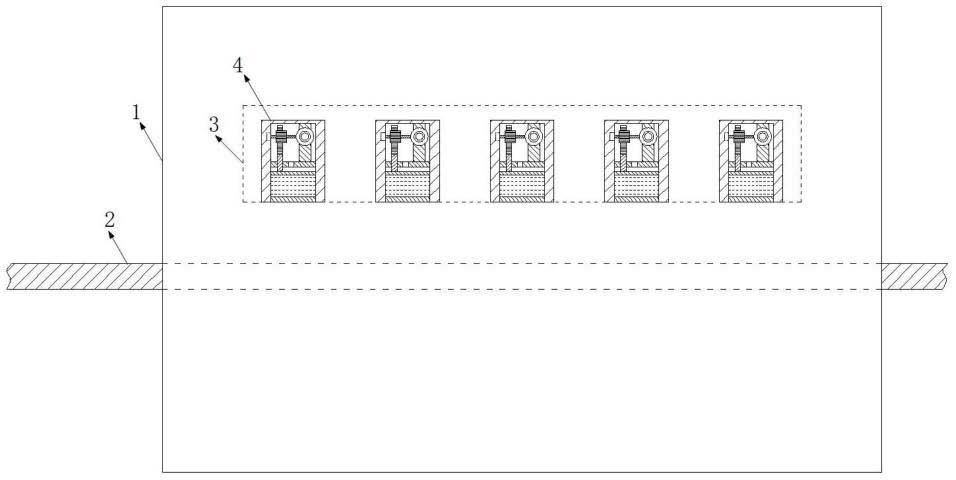

14.图1是抗氢致延迟开裂的油浴成形装置的结构示意图。

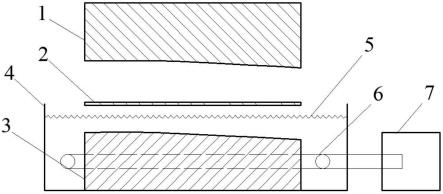

15.图2是本实用新型实施例中油浴处理零部件圆角外侧镀层的结构示意图。

16.图中:1-上模;2-镀锌板料;3-下模;4-油浴箱;5-无水粘稠介质;6-冷却水管;7-散热水箱。

具体实施方式

17.以下将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地进一步详细的说明。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.如图1-2所示,一种抗氢致延迟开裂的油浴成形装置,包括:上模1、镀锌板料2、下模3、油浴箱4、无水粘稠介质5、冷却水管6、散热水箱7,油浴处理零部件圆角外侧镀层。

19.油浴箱4用于盛放无水粘稠介质5,油浴箱4尺寸满足镀锌板料2进出要求。无水粘稠介质5为二甲基硅油。冷却水管6安装在油浴箱4内,并浸入无水粘稠介质5液面之下,散热水箱7与冷却水管6相连。

20.上模1、下模3为零件成形模,下模不需要打冷却水道;下模3安装在油浴箱4内,并固定于压机平台。无水粘稠介质5液面高于下模型面,且上模1和下模3合模后介质不会溢出油浴箱4。

21.具体过程为:镀锌板料2经过加热至奥氏体化后,转移至油浴箱4内,置于无水粘稠介质5液面下方、下模型面上方,经0~10s后合模对镀锌板料2进行成形和淬火。

22.镀锌板料2的镀层为:双gi型面镀锌150g/m2,单侧厚度11um,在890℃箱式加热炉中,保温5min,完成奥氏体化;加热炉中中气氛的氧含量(体积分数)为20%。

23.加热完成后的镀锌板料2转移至油浴箱4中,浸入深度为3-10mm,二甲基硅油温度18℃;镀锌板料2在二甲基硅油中的停留时间为2s。液压机合模成形并保压淬火;保压时间10s;合模压力100t(零部件投影面积压强20mpa)。

24.开模取出零部件,去除零部件表面多余的二甲基硅油,成形结束。

25.成形后零部件的力学性能:抗拉强度1420-1600mpa,断后延伸率5-9%;且镀层无液化开裂现象;成形淬火后镀锌层中zn含量45-65%,具有较好的阴极保护作用。

26.本实用新型不局限于上述实施方式,任何人应得知在本实用新型的启示下作出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

27.本实用新型未详细描述的技术、形状、构造部分均为公知技术。

技术特征:

1.一种抗氢致延迟开裂的油浴成形装置,其特征在于,包括油浴箱、上模、下模和冷却水管,所述油浴箱内注入无水粘稠介质,用于镀锌板料进出油浴箱的无水粘稠介质中,冷却水管安装在油浴箱的底部,且冷却水管浸入无水粘稠介质液面之下,用于冷却水管内循环冷却水传导出无水粘稠介质的热量;上模的上模型与下模的下模型面相适配形成零件成形模,下模安装在油浴箱内,油浴箱固定在压机平台上,用于上模和下模之间放置镀锌板料进行成形。2.根据权利要求1所述的抗氢致延迟开裂的油浴成形装置,其特征在于,所述无水粘稠介质的液面高于下模型面,上模和下模合模成零件成形模后的无水粘稠介质的液面低于油浴箱。3.根据权利要求1所述的抗氢致延迟开裂的油浴成形装置,其特征在于,所述冷却水管的两端连接散热水箱,散热水箱安装在油浴箱的外部,用于冷却水在冷却水管内循环。4.根据权利要求1所述的抗氢致延迟开裂的油浴成形装置,其特征在于,所述无水粘稠介质采用二甲基硅油或淬火油或电火花切割油。5.根据权利要求1所述的抗氢致延迟开裂的油浴成形装置,其特征在于,所述镀锌板料的镀层为gi型镀锌层或ga型镀锌层或zn-al-mg合金镀层。

技术总结

本实用新型涉及薄板热冲压技术领域,具体公开了一种抗氢致延迟开裂的油浴成形装置,包括油浴箱、无水粘稠介质、冷却水管、散热水箱、上模、下模、镀锌板料,油浴箱用于盛放无水粘稠介质,冷却水管在无水粘稠介质液面之下,冷却水管将无水粘稠介质所含热量带出,由散热水箱进行循环散热;下模安装在油浴箱内,油浴箱固定于压机平台,无水粘稠介质液面高于下模型面,上模和下模合模后介质不会溢出油浴箱;本实用新型将镀锌板料浸没在无水粘稠介质中,镀锌板料与空气、水隔绝,避免了氢致延迟开裂线性,同时准确控制镀锌板料温度,提高零部件质量和模具寿命。量和模具寿命。量和模具寿命。

技术研发人员:郝亮 陈钢 曹光明 刘培星 殷继丽 金光宇

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:2022.04.12

技术公布日:2022/7/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。