1.本发明属于电子产品外壳制作技术领域,具体涉及一种用于组装圆球的设备。

背景技术:

2.随着电子行业的不断发展,由于电子产品从外观到内部结构的设计一般都趋向小和轻巧的方向发展,因此产品为迷你型结构通常在组装方面会有更高的要求。

3.产品(包括迷你型结构)需要在多个不同的方位组装更小的圆球时,由于手动组装一般会出现更小的圆球不便被人工手指取放,更不能将更小的圆球快速地组装到对应的包含它的产品上,因此手动组装不仅造成效率低,而且会给组装的人员带来巨大的精神压力导致人力成本更高,为此给产品批量性生产带来诸多挑战。

技术实现要素:

4.本发明的目的在于针对现有技术的不足之处,提供一种用于组装圆球的设备,能够提高产品的生产效率。

5.为解决上述技术问题,本发明采用如下技术方案:一种用于组装圆球的设备,包括:第一移动机构、第二移动机构、物料传输机构、顶出机构和定位载具;其中,所述第一移动机构包括第一驱动部,所述第一驱动部的动力输出端与所述第二移动机构连接并用于驱动所述第二移动机构往复移动;所述第二移动机构包括第二驱动部和容纳部,所述第二驱动部的动力输出端与所述顶出机构的第一端连接并用于驱动所述顶出机构往复移动;所述物料传输机构用于将物料传输至所述容纳部的内部;所述顶出机构的第二端可移动地插设在所述容纳部内并用于通过正向移动将进入所述容纳部内的所述物料顶出至所述容纳部的外部;所述定位载具设置在所述容纳部的外部并用于盛放待组装所述物料的产品;使用时,通过所述第一驱动部将所述容纳部移送至目标位置,通过所述第二驱动部带动所述顶出机构的所述第二端正向移动,从而将所述容纳部内的所述物料顶出至所述容纳部的外部并进入所述产品内。

6.在一个具体实施例中,所述容纳部上设置有与所述物料传输机构的出料端连通的进料口,所述容纳部的内部设置有与所述进料口连通的倾斜腔体,所述倾斜腔体贯通所述容纳部的外壁,所述顶出机构的所述第二端可移动地插设在所述倾斜腔体内并通过正向移动将所述容纳部内的所述物料顶出至所述产品内。

7.在一个具体实施例中,所述顶出机构包括:主动杆和从动杆,所述主动杆的第一端与所述第二驱动部的动力输出端固定连接,所述主动杆的第二端与所述从动杆的第一端滑动连接,所述从动杆的第二端可移动地插设在所述倾斜腔体内并通过正向移动将所述容纳部内的所述物料顶出至所述产品内。

8.在一个具体实施例中,所述倾斜腔体的数目为多个,所述进料口的数目对应为多个,所述从动杆的数目对应为多个,每一个所述进料口均与对应的所述倾斜腔体相连通,每一个所述从动杆均沿对应的所述倾斜腔体的轴向可移动地插设在所述倾斜腔体内。

9.在一个具体实施例中,所述多个倾斜腔体、所述多个进料口和所述多个从动杆均沿所述容纳部的周向间隔设置,所述主动杆的所述第二端沿所述容纳部的轴向可移动地插设在所述容纳部的中部腔体内。

10.在一个具体实施例中,所述倾斜腔体的数目为三个,所述三个倾斜腔体沿所述容纳部的周向呈等间隔设置,所述进料口的数目对应为三个,所述从动杆的数目对应为三个。

11.在一个具体实施例中,所述从动杆的所述第一端与所述主动杆的所述第二端通过滑槽部连接,所述滑槽部包括设置在所述主动杆的所述第二端壁体上的第一槽体和设置在所述从动杆的所述第一端壁体上的第二槽体,所述第二槽体与所述第一槽体滑动连接。

12.在一个具体实施例中,每一个所述从动杆上所述第二槽体的数目为两个,两个所述第二槽体呈间隔设置,所述主动杆与每一个所述从动杆滑动连接的所述第一槽体上间隔设置有两个第一凸起部,两个所述第一凸起部呈相对设置,两个所述第二槽体与两个所述第一凸起部卡和在一起。

13.在一个具体实施例中,所述从动杆包括:第一部件和第二部件,所述第一部件的外径大于所述第二部件的外径,所述从动杆上的两个所述第二槽体间隔设置在所述第一部件的外壁上,所述第一部件的第一端通过两个所述第二槽体与所述主动杆的所述第二端对应的所述第一槽体滑动连接,所述第一部件的第二端与所述第二部件的第一端固定连接,所述第二部件的第二端可移动地插设在所述倾斜腔体内并通过正向移动将所述容纳部内的所述物料顶出至所述产品内。

14.在一个具体实施例中,所述倾斜腔体包括:第一腔体和与所述第一腔体连通的第二腔体,所述第一腔体用于盛放所述第一部件,所述第二腔体用于盛放所述第二部件,所述第一腔体的外径大于所述第二腔体的外径,所述第一腔体连通所述容纳部的所述中部腔体,所述第二腔体连通所述进料口并与所述容纳部的外部连通。

15.在一个具体实施例中,所述第一腔体的轴线到所述主动杆的所述第一端端面的垂向距离小于所述第二腔体的轴线到所述主动杆的所述第一端端面的垂向距离。

16.在一个具体实施例中,所述容纳部的所述中部腔体的内壁上靠近所述第一腔体处设置有第二凸起部,所述第二凸起部上靠近所述第一腔体的一端端面与所述第一部件的外表面滑动接触,所述第一槽体和对应设置的两个所述第一凸起部贯通所述主动杆的第二端端面,使用时,当所述第二部件通过正向移动将所述容纳部内的所述物料顶出所述容纳部时,所述第一槽体和对应设置的两个所述第一凸起部沿所述第二凸起部正向移动。

17.在一个具体实施例中,所述第一部件的横截面为圆形,所述第二部件的横截面为圆形,所述第一腔体的横截面为圆形,所述第二腔体的横截面为圆形,所述第二凸起部上靠近所述第一腔体的一端端面为弧形面,所述主动杆的横截面为圆形。

18.在一个具体实施例中,所述容纳部的内部靠近所述第二腔体处并沿所述进料口的轴向方向设置有用于对所述物料进行限位并便于所述物料顶出的限位遮挡部。

19.在一个具体实施例中,所述限位遮挡部包括:主体、弹性体和活动体,所述主体沿所述进料口的轴向方向设置,所述弹性体的第一端固定设置在所述主体的内部底壁上,所述弹性体的第二端与所述活动体的第一端连接,所述活动体的所述第一端沿所述主体的轴向方向可移动地设置在所述主体的内部,所述活动体的第二端穿过所述主体的顶部并设置在所述主体的外部;使用时,当所述第二部件通过正向移动将所述容纳部内的所述物料顶

出所述容纳部时,所述活动体和所述弹性体均处于压缩状态;当所述第二部件通过逆向移动沿所述第二腔体收回时,所述活动体和所述弹性体均处于复位状态,所述活动体的所述第二端进入所述第二腔体内并用于顶住所述物料。

20.在一个具体实施例中,所述第一移动机构还包括:第一顶板部、第一底板部和固定连接所述第一顶板部和所述第一底板部的第一纵板部,所述第一纵板部沿z轴方向设置,所述第一驱动部与所述第一顶板部固定连接,所述第一驱动部的动力输出端通过平台部连接所述第二移动机构和所述物料传输机构,并用于驱动所述第二移动机构和所述物料传输机构沿z轴方向往复移动。

21.在一个具体实施例中,所述平台部通过直线轴承连接导杆部,所述导杆部的第一端与所述第一顶板部固定连接,所述导杆部的第二端与所述第一底板部固定连接。

22.在一个具体实施例中,所述物料传输机构包括:放料部和出料部,所述放料部设置在所述平台部的上方并用于盛放所述物料,所述放料部的底部通过第一立柱与所述平台部连接,所述第一立柱沿z轴方向设置,所述出料部的第一端与所述放料部固定连接,所述出料部的第二端与所述进料口固定连接,所述物料通过自身重力进入所述进料口内。

23.在一个具体实施例中,所述放料部内设置有用于盛放所述物料的第三腔体。

24.在一个具体实施例中,所述出料部的数目为多个,所述出料部的数目与所述进料口的数目相对应。

25.在一个具体实施例中,所述出料部包括传送管道,所述传送管道的第一端通过连接件与所述放料部连接,所述传送管道的第二端与所述进料口固定连接。

26.在一个具体实施例中,所述第二移动机构还包括:第二顶板部、第二底板部和固定连接所述第二顶板部和所述第二底板部的第二纵板部,所述第二纵板部沿z轴方向设置,所述第二顶板部与所述平台部固定连接,所述第二驱动部与所述第二顶板部固定连接,所述第二驱动部的动力输出端通过连接板与所述主动杆的第一端连接,并用于驱动所述主动杆沿z轴方向往复移动,所述容纳部的第一端与所述第二底板部固定连接,所述容纳部的第二端设置成自由端。

27.在一个具体实施例中,所述第二底板部上朝向所述连接板的一侧设置有限位部,所述限位部用于限定所述主动杆沿z轴方向正向移动的最大行程。

28.在一个具体实施例中,所述限位部包括沿z轴方向设置在所述第二底板部上的第二立柱,所述第二立柱的第一端与所述第二底板部连接,所述第二立柱的第二端设置成自由端。

29.在一个具体实施例中,所述第二立柱的数目为多个,所述多个第二立柱间隔设置在所述主动杆的两侧。

30.在一个具体实施例中,所述定位载具设置在所述第一底板部上,所述定位载具内设置有用于盛放所述产品的第四腔体,所述产品上设置有用于盛放所述容纳部的第五腔体;使用时,将所述产品放置在所述第四腔体内,通过所述第一驱动部将所述容纳部移送至所述第五腔体内,并通过所述第二驱动部带动所述从动杆的所述第二端正向移动,从而将所述容纳部内的所述物料顶出至所述产品内。

31.在一个具体实施例中,所述第二底板部上位于所述容纳部的两侧沿z轴方向设置有多个第三立柱,所述第三立柱的第一端与所述第二底板部固定连接,所述第三立柱的第

二端设置成自由端并朝向所述定位载具,所述第三立柱用于插设在所述定位载具的内部。

32.在一个具体实施例中,所述第一驱动部包括第一气缸。

33.在一个具体实施例中,所述第二驱动部包括第二气缸。

34.在一个具体实施例中,所述物料包括圆球。

35.与现有技术相比,本发明的有益效果为:1、本发明的设备能够快速地将物料组装到产品相应的位置上,无需人工操作,提高了整体工作效果和降低人工成本,简捷高效,且稳定性好,并且利用设备能够减少碰伤、划伤和脏污的风险,安全性好,同时能够减少组装位置或深和或浅的问题,产品良率高。

36.2、本发明的设备能够在一定的空间内实现一个产品多位置和多角度同时组装多个物料,且物料不滑落和不过度压入产品,从而能够进一步提高产品良率和生产效率,且稳定性好。

37.3、本发明的设备通过限位遮挡部能够防止物料掉落,并能够确保物料一个个被有序地分离出去。

38.4、本发明的设备通过限位能够限定主动杆沿z轴方向正向移动的最大行程,从而能够提高主动杆运行的稳定性和可靠性。

39.5、本发明的设备能够长时间重复使用,实用性强,且结构简单,使用方便,市场前景广阔。

附图说明

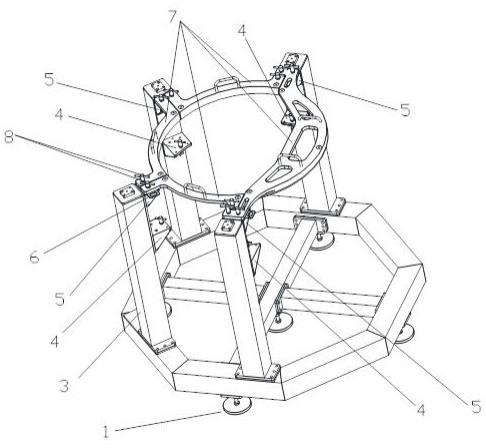

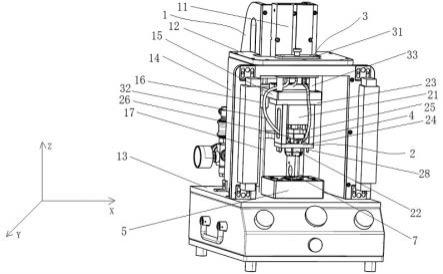

40.图1示出了本发明的用于组装圆球的设备的一个具体实施例的结构示意图;图2示出了本发明的用于组装圆球的设备的另一个具体实施例的结构示意图;图3示出了本发明的用于组装圆球的设备的顶出机构的第二端正向移动将容纳部内的物料顶出的一个具体实施例的结构示意图;图4示出了本发明的用于组装圆球的设备的顶出机构的第二端逆向移动收回的一个具体实施例的结构示意图;图5示出了本发明的用于组装圆球的设备的一个具体实施例完成产品组装的结构示意图;图6示出了本发明的用于组装圆球的设备的第二移动机构的一个具体实施例的剖视示意图;图7示出了本发明的用于组装圆球的设备的第二移动机构的一个具体实施例的局部剖视示意图;图8示出了本发明的用于组装圆球的设备的第二移动机构旋转180度的一个具体实施例的结构示意图;图9示出了图8的a-a向剖视示意图;图10示出了图8的容纳部的局部剖视示意图;图11示出了本发明的用于组装圆球的设备的容纳部的一个具体实施例的局部结构示意图;图12示出了本发明的用于组装圆球的设备的主动杆与从动杆通过滑槽部连接的一个具体实施例的结构示意图;

图13示出了本发明的用于组装圆球的设备的限位遮挡部的一个具体实施例的结构示意图;图14示出了本发明的用于组装圆球的设备的第一移动机构的一个具体实施例的结构示意图;图15示出了本发明的用于组装圆球的设备的物料传输机构的一个具体实施例的结构示意图;图16示出了本发明的用于组装圆球的设备的定位载具内放置产品的一个具体实施例的结构示意图。

41.其中,1-第一移动机构;11-第一驱动部;12-第一顶板部;13-第一底板部;14-第一纵板部;15-平台部;16-直线轴承;17-导杆部;2-第二移动机构;21-第二驱动部;22-容纳部;221-进料口;222-倾斜腔体;2221-第一腔体;2222-第二腔体;223-容纳部22的中部腔体;2231-内壁;2232-第二凸起部;23-第二顶板部;24-第二底板部;25-第二纵板部;26-连接板;27-限位部;271-第二立柱;28-第三立柱;3-物料传输机构;31-放料部;311-第三腔体;32-出料部;321-传送管道;322-连接件;33-第一立柱;4-顶出机构;41-主动杆;411-主动杆41的第一端端面;42-从动杆;421-第一部件;422-第二部件;5-定位载具;51-第四腔体;52-定位孔;6-物料;7-产品;71-第五腔体;8-滑槽部;81-第一槽体;811-第一凸起部;82-第二槽体;9-限位遮挡部;91-主体;92-弹性体;93-活动体。

具体实施方式

42.下面结合附图所示的实施例对本发明作进一步说明。

43.本发明所提到的方向用语例如“内”、“外”、“顶”、“底”、“正向”、“逆向”、“上方”等,仅是参考附加图式的方式。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

44.如图1~4所示,本发明的用于组装圆球的设备,包括:第一移动机构1、第二移动机构2、物料传输机构3、顶出机构4和定位载具5。其中,第一移动机构1包括第一驱动部11,第一驱动部11的动力输出端与第二移动机构2连接并用于驱动第二移动机构2往复移动。第二移动机构2包括第二驱动部21和容纳部22。第二驱动部21的动力输出端与顶出机构4的第一端连接并用于驱动顶出机构4往复移动。物料传输机构3用于将物料6传输至容纳部22的内部。顶出机构4的第二端可移动地插设在容纳部22内并用于通过正向移动将进入容纳部22内的物料6顶出至容纳部22的外部。定位载具5设置在容纳部22的外部并用于盛放待组装物料6的产品7。使用时,通过第一驱动部11将容纳部22移送至目标位置(靠近产品7的位置,优选的,目标位置设置在产品7的内部,如图2所示),通过第二驱动部21带动顶出机构4的第二端正向移动,从而将容纳部22内的物料6顶出至容纳部22的外部并进入产品7内,使得物料6与产品7组装在一起(如图5所示)。接着,通过第二驱动部21带动顶出机构4的第二端逆向移动收回,使得顶出机构4移回至初始位置,以待下次使用。待容纳部22内所有的物料6与产品7组装完成后,通过第二驱动部21带动顶出机构4移回至初始位置,并通过第一驱动部11带动容纳部22从目标位置移回至初始位置(如图1所示)。该设备能够快速地将物料6组装到产品7相应的位置上,无需人工操作,提高了整体工作效果和降低人工成本,简捷高效,且稳定性好。并且,利用设备能够减少碰伤、划伤和脏污的风险,安全性好,同时能够减少组装位置

或深和或浅的问题,产品良率高。设备能够长时间重复使用,实用性强。

45.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10所示,容纳部22上设置有与物料传输机构3的出料端连通的进料口221。容纳部22的内部设置有与进料口221连通的倾斜腔体222,倾斜腔体222贯通容纳部22的外壁,通过倾斜腔体222能够便于顶出机构4的第二端快速地将容纳部22内的物料6顶出至产品7的目标位置上。顶出机构4的第二端可移动地插设在倾斜腔体222内并通过正向移动将容纳部22内的物料6顶出至产品7内,简捷高效,且稳定性好。

46.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10、图12所示,顶出机构4包括:主动杆41和从动杆42。主动杆41的第一端与第二驱动部21的动力输出端固定连接,主动杆41的第二端与从动杆42的第一端滑动连接,从动杆42的第二端可移动地插设在倾斜腔体222内并通过正向移动将容纳部22内的物料6顶出至产品7内,能够便于从动杆42的第二端快速地将容纳部22内的物料6顶出至产品7的目标位置上,且结构简单,使用方便。

47.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10所示,倾斜腔体222的数目为多个,进料口221的数目对应为多个,从动杆42的数目对应为多个,每一个进料口221均与对应的倾斜腔体222相连通,每一个从动杆42均沿对应的倾斜腔体222的轴向可移动地插设在倾斜腔体222内,能够在一定的空间内实现一个产品7多位置同时组装多个物料6,且物料6不滑落和不过度压入产品7,进一步提高产品良率和生产效率。

48.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10所示,多个倾斜腔体222、多个进料口221和多个从动杆42均沿容纳部22的周向间隔设置,能够在一定的空间内实现一个产品7多位置和多角度同时组装多个物料6,且物料6不滑落和不过度压入产品7,进一步提高产品良率和生产效率,且稳定性好。主动杆41的第二端沿容纳部22的轴向可移动地插设在容纳部22的中部腔体223内,能够便于主动杆41受力沿容纳部22的轴向往复移动,并且通过容纳部22的中部腔体223的内壁2231的引导,能够提高主动杆41往复移动的稳定性和可靠性。

49.在一个优选的实施例中,如图3、图4、图6、图7、图9、图10所示,倾斜腔体222的数目为三个,三个倾斜腔体222沿容纳部22的周向呈等间隔设置,进料口221的数目对应为三个,从动杆42的数目对应为三个,能够确保三个物料6被三个方位的从动杆42同时送到产品7的三个不同指定位置,且物料6不滑落和不过度压入产品7,产品良率高,生产效率高,且稳定性好。

50.在一个具体的实施例中,如图3、图4、图6、图10、图12所示,从动杆42的第一端与主动杆41的第二端通过滑槽部8连接,稳定性好,且可靠性好。滑槽部8包括设置在主动杆41的第二端壁体上的第一槽体81和设置在从动杆42的第一端壁体上的第二槽体82,第二槽体82与第一槽体81滑动连接,主动杆41沿容纳部22的轴向往复移动时,从动杆42能够通过两者匹配的第一槽体81和第二槽体82沿倾斜腔体222正向移动和/或逆向移动,且稳定性好,可靠性好。

51.在一个具体的实施例中,如图12所示,每一个从动杆42上第二槽体82的数目为两个,两个第二槽体82呈间隔设置,能够提高从动杆42运行的稳定性和可靠性。主动杆41与每一个从动杆42滑动连接的第一槽体81上间隔设置有两个第一凸起部811,两个第一凸起部811呈相对设置,两个第二槽体82与两个第一凸起部811卡和在一起,能够提高主动杆41和

从动杆42运行的稳定性和可靠性。

52.在一个具体的实施例中,如图3、图4、图6、图7,如图9~12所示,从动杆42包括:第一部件421和第二部件422。第一部件421的外径大于第二部件422的外径,从动杆42上的两个第二槽体82间隔设置在第一部件421的外壁上,能够便于主动杆41带动从动杆42移动,并提高主动杆41和从动杆42运行的稳定性和可靠性。第一部件421的第一端通过两个第二槽体82与主动杆41的第二端对应的第一槽体81滑动连接,第一部件421的第二端与第二部件422的第一端固定连接,第二部件422的第二端可移动地插设在倾斜腔体222内并通过正向移动将容纳部22内的物料6顶出至产品7内,能够便于第二部件422的第二端快速地将容纳部22内的物料6顶出至产品7内,且稳定性好。

53.在一个具体的实施例中,如图9~11所示,倾斜腔体222包括:第一腔体2221和与第一腔体2221连通的第二腔体2222。第一腔体2221用于盛放第一部件421,第二腔体2222用于盛放第二部件422,第一腔体2221的外径大于第二腔体2222的外径,能够提高从动杆42运行的稳定性和可靠性。第一腔体2221连通容纳部22的中部腔体223,第二腔体2222连通进料口221并与容纳部22的外部连通,能够便于主动杆41带动从动杆42移动,并便于从动杆42快速地将容纳部22内的物料6顶出至产品7内。

54.在一个具体的实施例中,如图3、图4、图9、图12所示,第一腔体2221的轴线到主动杆41的第一端端面411的垂向距离小于第二腔体2222的轴线到主动杆的41的第一端端面411的垂向距离,能够便于主动杆41带动从动杆42移动,并便于从动杆42快速地将容纳部22内的物料6顶出至产品7内。

55.在一个具体的实施例中,如图3、图4、图7、图8、图10、图11所示,容纳部22的中部腔体223的内壁2231上靠近第一腔体2221处设置有第二凸起部2232,第二凸起部2232上靠近第一腔体2221的一端端面与第一部件421的外表面接触,能够提高从动杆42运行的稳定性和可靠性。第一槽体81和对应设置的两个第一凸起部811贯通主动杆41的第二端端面,使用时,当第二部件422通过正向移动将容纳部22内的物料6顶出容纳部22时,第一槽体81和对应设置的两个第一凸起部811沿第二凸起部2232正向移动,能够提高主动杆41运行的稳定性和可靠性。

56.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10、图12所示,第一部件421的横截面为圆形,第二部件422的横截面为圆形,第一腔体2221的横截面为圆形,第二腔体2222的横截面为圆形,能够便于从动杆42正向移动和/或逆向移动。第二凸起部2232上靠近第一腔体2221的一端端面为弧形面,能够提高从动杆42运行的稳定性和可靠性。主动杆41的横截面为圆形,能够便于主动杆41往复移动。

57.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10、图13所示,容纳部22的内部靠近第二腔体2222处并沿进料口221的轴向方向设置有用于对物料6进行限位并便于物料6顶出的限位遮挡部9,能够防止物料6掉落,并能够确保物料6一个个被有序地分离出去。

58.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10、图13所示,限位遮挡部9包括:主体91、弹性体92和活动体93,通过弹性体92的压缩与伸张来改变其工作高度以实现物料6在自由下落处被限位防止滚落出,结构简单,使用方便,且灵活性好。主体91沿进料口221的轴向方向设置。弹性体92的第一端固定设置在主体91的内部底壁上,弹性体92的第二端与活动体93的第一端连接。活动体93的第一端沿主体91的轴向方向可移动地设置在主体

91的内部,活动体93的第二端穿过主体91的顶部并设置在主体91的外部。使用时,当第二部件422通过正向移动将容纳部22内的物料6顶出容纳部22时,活动体93和弹性体92均处于压缩状态。当第二部件422通过逆向移动沿第二腔体2222收回时,活动体93和弹性体92均处于复位状态,活动体93的第二端进入第二腔体2222内并用于顶住物料6,能够对物料6进行限位,防止物料6掉落,并便于物料6被第二部件422有序的顶出容纳部22。

59.在一个具体的实施例中,如图3、图4、图6、图7、图9、图10、图13所示,弹性体92为弹簧,结构简单,使用方便。

60.在一个具体的实施例中,如图1、图2、图14所示,第一移动机构1还包括:第一顶板部12、第一底板部13和固定连接第一顶板部12和第一底板部13的第一纵板部14,第一纵板部14沿z轴方向设置,结构简单,使用方便。第一驱动部11与第一顶板部12固定连接。第一驱动部11的动力输出端通过平台部15连接第二移动机构2和物料传输机构3,并用于驱动第二移动机构2和物料传输机构3沿z轴方向往复移动,结构简单,使用方便,且稳定性好,可靠性好。

61.在一个具体的实施例中,如图1、图2、图14所示,平台部15通过直线轴承16连接导杆部17,导杆部17的第一端与第一顶板部12固定连接,导杆部17的第二端与第一底板部13固定连接,能够保证第一驱动部11在移动时保持运动精度,使得整体设备稳定。

62.在一个优选的实施例中,如图1、图2、图14所示,导杆部17的数目为两个,直线轴承16的数目对应为两个,能够使得第一驱动部11在移动时的运动精度高,设备的稳定好。

63.在一个具体的实施例中,如图1、图2、图14、图15所示,物料传输机构3包括:放料部31和出料部32。放料部31设置在平台部15的上方并用于盛放物料6,能够便于放料部31内的物料6通过自身的重力自动下落进入进料口221内。放料部31的底部通过第一立柱33与平台部15连接,第一立柱33沿z轴方向设置。出料部32的第一端与放料部31固定连接,出料部32的第二端与进料口221固定连接,能够使得物料6通过自身重力有序进入容纳部22的进料口221。

64.在一个具体的实施例中,如图1、图2、图14所示,第一立柱33的数目为多个,能够提高放料部31与平台部15连接的稳定性和可靠性。

65.在一个优选的实施例中,如图1、图2、图14所示,第一立柱33的数目为两个,放料部31与平台部15连接的稳定性好,且可靠性好。

66.在一个具体的实施例中,如图15所示,放料部31内设置有用于盛放物料6的第三腔体311,能够便于盛放多个物料6。

67.在一个具体的实施例中,如图1、图2、图15所示,出料部32的数目为多个,出料部32的数目与进料口221的数目相对应,能够便于第三腔体311内的物料6通过出料部32进入相应的进料口221内。

68.在一个具体的实施例中,如图1、图2、图15所示,出料部32包括传送管道321,传送管道321的第一端通过连接件322与放料部31连接,传送管道321的第二端与进料口221固定连接,能够便于第三腔体311内的物料6通过自身圆滑阻力小的特性自动通过连接件322和传送管道321移动到相应的进料口221内。

69.在一个具体的实施例中,如图1、图2、图15所示,传送管道321的数目为三个,能够便于第三腔体311内的物料6通过自身圆滑阻力小的特性沿三个方位快速地移动到相应的

进料口221内。

70.在一个具体的实施例中,如图1、图2,图6~9所示,第二移动机构2还包括:第二顶板部23、第二底板部24和固定连接第二顶板部23和第二底板部24的第二纵板部25,第二纵板部25沿z轴方向设置,结构简单,使用方便。第二顶板部23与平台部15固定连接。第二驱动部21与第二顶板部23固定连接。第二驱动部21的动力输出端通过连接板26与主动杆41的第一端连接,并用于驱动主动杆41沿z轴方向往复移动,结构简单,使用方便,且稳定性好,可靠性好。容纳部22的第一端与第二底板部24固定连接,容纳部22的第二端设置成自由端,能够便于将容纳部22放置在目标位置。

71.在一个具体的实施例中,如图6所示,第二底板部24上朝向连接板26的一侧设置有限位部27,限位部27用于限定主动杆41沿z轴方向正向移动的最大行程,能够提高主动杆41运行的稳定性和可靠性。

72.在一个具体的实施例中,如图6所示,限位部27包括沿z轴方向设置在第二底板部24上的第二立柱271,第二立柱271的第一端与第二底板部24连接,第二立柱271的第二端设置成自由端,结构简单,使用方便。

73.在一个具体的实施例中,如图6所示,第二立柱271的数目为多个,多个第二立柱271间隔设置在主动杆41的两侧,能够提高主动杆41运行的稳定性和可靠性。

74.在一个优选的实施例中,如图6所示,第二立柱271的数目为两个,两个第二立柱271间隔设置在主动杆41的两侧,主动杆41运行的稳定性好,且可靠性好。

75.在一个具体的实施例中,如图1、图2、图14所示,定位载具5设置在第一底板部13上。定位载具5内设置有用于盛放产品7的第四腔体51,能够便于将产品7放置在定位载具5内,保证不规则的产品7在第四腔体51中稳定不晃动,且在组装物料6时也能够精确的对准。产品7内设置有用于盛放容纳部22的第五腔体71,能够便于将容纳部22放置产品7内,并保证容纳部22在第五腔体71中稳定不晃动。使用时,将产品7放置在第四腔体51内,通过第一驱动部11将容纳部22移送至第五腔体71内,并通过第二驱动部21带动从动杆42的第二端正向移动,从而将容纳部22内的物料6顶出至产品7内。

76.在一个具体的实施例中,如图6、图7所示,第二底板部24上位于容纳部22的两侧沿z轴方向设置有多个第三立柱28,第三立柱28的第一端与第二底板部24固定连接,第三立柱28的第二端设置成自由端并朝向定位载具5,第三立柱28用于插设在定位载具5的内部,能够提高容纳部22放置在产品7内的稳定性和可靠性。

77.在一个优选的实施例中,如图6、图7所示,第三立柱28的数目为两个,两个第三立柱28间隔设置在容纳部22的两侧,能够使得容纳部22放置在产品7内的稳定性好,且可靠性好。

78.在一个具体的实施例中,如图16所示,定位载具5上设置有与第三立柱28相配合使用的定位孔52,能够与第三立柱28牢固配合,从而提高容纳部22放置在产品7内的稳定性和可靠性。

79.在一个具体的实施例中,如图16所示,定位孔52的数目为多个,多个定位孔52间隔设置在第四腔体51的两侧,通过第三立柱28与定位孔52牢固配合,能够使得容纳部22更加牢固可靠地放置在产品7内。

80.在一个优选的实施例中,如图16所示,定位孔52的数目为两个,两个定位孔52间隔

设置在第四腔体51的两侧,能够使得容纳部22的稳定性好,可靠性好。

81.在一个具体的实施例中,如图1、图2所示,第一驱动部11包括第一气缸。

82.在一个具体的实施例中,如图1、图2所示,第二驱动部21包括第二气缸。

83.在一个具体的实施例中,如图3~7、图9、图10、图15所示,物料6包括圆球。

84.在一个优选的实施例中,如图3~7、图9、图10、图15所示,圆球的直径为1~3毫米。

85.在一个具体的实施例中,如图1、图2、图16所示,产品7为半球状。

86.本发明在使用时,通过第一驱动部11将容纳部22移送至产品7的第五腔体71内,通过第二驱动部21带动从动杆42的第二端正向移动,从而将容纳部22内的物料6顶出至容纳部22的外部并进入产品7内,使得物料6与产品7组装在一起。接着,通过第二驱动部21带动从动杆42的第二端逆向移动收回,使得顶出机构4移回至初始位置,以待下次使用。待容纳部22内所有的物料6与产品7组装完成后,通过第二驱动部21带动主动杆41移回至初始位置,并通过第一驱动部11带动容纳部22从产品7的第五腔体71内移回至初始位置。

87.本发明的保护范围不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围,则本发明的意图也包含这些改动和变形在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。