1.本发明涉及管材技术领域,尤其涉及一种管材自动精切设备。

背景技术:

2.管材生产出来后,长度公差一般很难符合标准或客户要求;此外,管材在生产过程中切断时会出现缩口问题,需要预留一段长度以保证去除缩口部分后仍满足长度公差要求。因为管材长度是根据客户需求决定的,最长可达几十米,短的只有几米,长度范围非常大,同时,管材生产出来的长度也不是完全一致,所以现阶段大部分的管材切割和去除缩口部分都是采用的人工,自动化程度较低,导致生产效率不高,产品的一致性较差。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种管材自动精切设备。

4.本发明所要解决其技术问题所采用的技术方案是:一种管材自动精切设备,包括凹型底座,所述凹型底座顶部的两端设有第一滑板和第二滑板,所述第一滑板和所述第二滑板之间、所述凹型底座内设置有复数个夹持机构,两所述夹持机构之间设置有复数个输送机构,所述第一滑板上设有第一测长机构和第一激光切割机构,所述第二滑板上设有第二测长机构和第二激光切割机构,所述第一测长机构与所述第二测长机构相对应设置,所述第一激光切割机构与所述第二激光切割机构相对应设置。

5.进一步地,所述第一激光切割机构包括第一激光伸缩台,所述第一激光伸缩台的输出端固定连接有第一固定板,所述第一固定板朝向所述第二激光切割机构的一面设有第一管材定位头,所述第一固定板的顶部设有第一伸缩台,所述第一伸缩台朝向所述第二激光切割机构的一面设有第一激光切割头;所述第二激光切割机构包括第二激光伸缩台,所述第二激光伸缩台的输出端固定连接有第二固定板,所述第二固定板朝向所述第一激光切割机构的一面设有第二管材定位头,所述第二固定板的顶部设有第二伸缩台,所述第二伸缩台朝向所述第一激光切割机构的一面设有第二激光切割头。

6.进一步地,所述第一管材定位头通过轴承设置在所述第一固定板上,所述第二管材定位头通过轴承设置在所述第二固定板上,且所述第一管材定位头与所述第二管材定位头对应设置。

7.进一步地,所述第一测长机构包括第一测长伸缩台,所述第一测长伸缩台的输出端固定连接有第三固定板,所述第三固定板朝向所述第二测长机构的一面设有第三管材定位头和第一激光测长器;所述第二测长机构包括第二测长伸缩台,所述第二测长伸缩台的输出端固定连接有第四固定板,所述第四固定板朝向所述第一测长机构的一面设有第四管材定位头和第二激光测长器。

8.进一步地,所述第三管材定位头与所述第四管材定位头相对应设置。

9.进一步地,所述夹持机构包括支撑架、设置在所述支撑架上并位于所述第三固定

板与所述第四固定板之间的夹持组件、设置在所述支撑架上并位于所述第一固定板与所述第二固定板之间的夹紧组件。

10.进一步地,所述夹持组件包括支撑板,所述支撑板上表面的两端设有夹持块和固定块,所述夹持块与所述固定块相反的一侧面设有第一伸缩气缸,所述第一伸缩气缸的输出轴与所述夹持块固定连接,其中,所述固定块固定设置在所述支撑板的一端上,所述夹持块通过第一伸缩气缸设置在所述支撑板上并通过第一伸缩气缸使得夹持块能够与所述固定块合拢活张开,且所述夹持块和所述固定块相对应面的上部均为倾斜面。

11.进一步地,所述夹紧组件包括主动滚轮,所述主动滚轮通过安装块设置在所述支撑架上,所述主动滚轮的两端设有第一夹紧块和第二夹紧块,所述第一夹紧块和第二夹紧块相对应面的上部均设有从动滚轮,其中,所述第一夹紧块与所述主动滚轮相反的一面设有第二伸缩气缸,所述第二夹紧块与所述主动滚轮相反的一面设有第三伸缩气缸,所述第二伸缩气缸的输出轴与所述第一夹紧块固定连接,所述第三伸缩气缸的输出轴与所述第二夹紧块固定连接。

12.进一步地,所述主动滚轮的滚轴一端穿过所述安装块;所述支撑架朝向所述凹型底座的一面固定设有转动电机,所述转动电机的输出轴与所述主动滚轮的滚轴传动连接。

13.进一步地,所述输送机构包括送伸缩气缸,所述伸缩气缸的输出轴上设置有输送板,所述输送板呈锯齿状。

14.与现有技术相比,本发明的有益效果如下:本发明通过凹型底座顶部的两端设有第一滑板和第二滑板,第一滑板和第二滑板之间、凹型底座内设置有复数个夹持机构,两夹持机构之间设置有复数个输送机构,第一滑板上设有第一测长机构和第一激光切割机构,第二滑板上设有第二测长机构和第二激光切割机构,第一测长机构与第二测长机构相对应,第一激光切割机构与第二激光切割机构相对应,由此,本发明的管材自动精切设备能够实现不同长度管材的切割,从而提升了设备的适应性,自动化程度高,保证产品的一致性,同时提高了生产效率。

附图说明

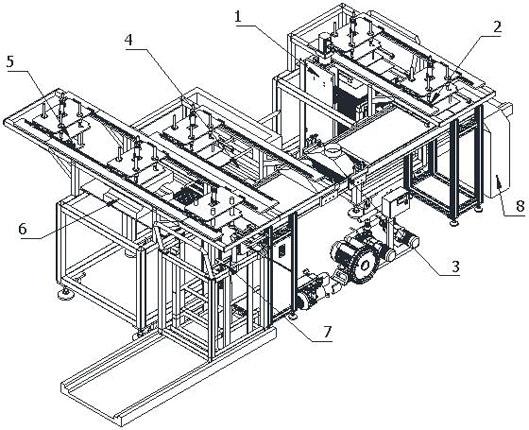

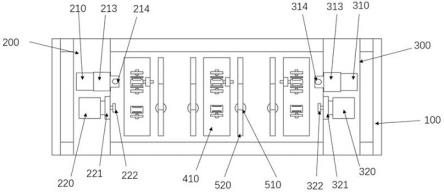

15.图1为本发明实施例1的俯视图;图2为本发明图1的结构示意图;图3为本发明图1的夹持机构的俯视图;图4为本发明图1的夹紧机构的结构示意图。

16.图中:100、凹型底座,200、第一滑板,210、第一激光伸缩台,211、第一固定板,212、第一管材定位头,213、第一伸缩台,214、第一激光切割头,220、第一测长伸缩台,221、第三固定板,222、第三管材定位头,223、第一激光测长器,300、第二滑板,310、第二激光伸缩台,311、第二固定板,313、第二伸缩台,314、第二激光切割头,320、第二测长伸缩台,321、第四固定板,322、第四管材定位头,410、支撑架,411、支撑板,412、夹持块,413、固定块,414、第一伸缩气缸,420、主动滚轮,421、第一夹紧块,422、第二夹紧块,423、从动滚轮,424、第二伸缩气缸,425、第三伸缩气缸,430、安装块,440、转动电机,510、伸缩气缸,520、输送板。

具体实施方式

17.以下结合附图及实施例对本发明作进一步说明。

18.实施例1如图1-2所示,本实施例包括凹型底座100,凹型底座100的两端高于侧边;凹型底座100顶部的两端设有第一滑板200和第二滑板300,在本实施例中,第一滑板200和第二滑板300设置在凹型底座100顶部横向边的两端上,由此,使得第一滑板200和第二滑板300能够在凹型底座100顶部进行往复运动。

19.凹型底座100顶部横向边上均设有滑轨,第一滑板200和第二滑板300通过滑轨与凹型底座100顶部横向边滑动连接,此外,第一滑板200和第二滑板300均为可固定滑板。

20.在本实施例中,第一滑板200、第二滑板300均为电动第一滑板、电动第二滑板。

21.凹型底座100的侧边上还设有标尺(图中未示出);通过标尺能够使得第一滑板200和第二滑板300在滑轨上进行精准定位。

22.第一滑板200上设有第一测长机构和第一激光切割机构,第二滑板300上设有第二测长机构和第二激光切割机构,其中,第一测长机构与第二测长机构相对应设置,第一激光切割机构与第二激光切割机构相对应设置。

23.第一测长机构包括第一测长伸缩台220,第一测长伸缩台220的输出端固定连接有第三固定板221,第三固定板221朝向第二测长机构的一面设有第三管材定位头222和第一激光测长器223;第二测长机构包括第二测长伸缩台320,第二测长伸缩台320的输出端固定连接有第四固定板321,第四固定板321朝向第一测长机构的一面设有第四管材定位头322和第二激光测长器;其中,第三管材定位头222与第四管材定位头322相对应设置;在本实施例中,第一测长伸缩台220和第二测长伸缩台320均包括伸缩气缸、机械加工中心的伸缩台等;由此,通过第三固定板221上的第三管材定位头222与第四固定板321上的第四管材定位头322能够将管材的两端顶住,再通过第三固定板221上的第一激光测长器223和第四固定板321上的第二激光测长器能够对管材的长度进行精准测长,并将管材测得的实际长度与管材最终需要的长度求差,并除以2,得到精切数。

24.第一激光切割机构包括第一激光伸缩台210,第一激光伸缩台210的输出端固定连接有第一固定板211,第一固定板211朝向第二激光切割机构的一面设有第一管材定位头212,第一固定板211的顶部设有第一伸缩台213,第一伸缩台213朝向第二激光切割机构的一面设有第一激光切割头214;第二激光切割机构包括第二激光伸缩台310,第二激光伸缩台310的输出端固定连接有第二固定板311,第二固定板311朝向第一激光切割机构的一面设有第二管材定位头(图中未示出),第二固定板311的顶部设有第二伸缩台313,第二伸缩台313朝向第一激光切割机构的一面设有第二激光切割头314,其中,第一管材定位头212通过轴承设置在第一固定板211上,第二管材定位头通过轴承设置在第二固定板311上,且第一管材定位头212与第二管材定位头对应设置;在本实施中,在不工作状态时,第一激光切割头214的前端与第一管材定位头212前端竖直平齐,第二激光切割头314的前端与第二管材定位头的前端平齐;第一管材定位头212的前端与第三管材定位头222的前端平齐,第二管材定位头的前端与第四管材定位头322的前端平齐。

25.由此,当第一测长机构和第二测长机构对管材测长后,第一激光伸缩台210和第二

激光伸缩台310根据第一测长伸缩台220和第二测长伸缩台320的伸缩长度进行同步伸缩,将通过第一固定板211上的第一管材定位头212和第二固定板311上的第二管材定位头将管材的两端顶住,然后第一固定板211顶部的第一伸缩台213和第二固定板311顶部的第二伸缩台313进行伸缩精切数,然后通过第一激光切割头214和第二激光切割头314对管材的两端进行切割,从而得到最终需要的管材长度。

26.第一滑板200和第二滑板300之间、凹型底座100内设置有复数个夹持机构,如图3-4所示,复数个夹持机构均包括支撑架410、设置在支撑架410上并位于第三固定板221与所述第四固定板321之间的夹持组件、设置在支撑架410上并位于第一固定板211与第二固定板311之间的夹紧组件。

27.夹持组件包括支撑板411,支撑板411上表面的两端设有夹持块412和固定块413,夹持块412与固定块413相反的一侧面设有第一伸缩气缸414,第一伸缩气缸414的输出轴与夹持块412固定连接,其中,固定块413固定设置在支撑板411的一端上,夹持块412通过第一伸缩气缸414设置在支撑板411上并通过第一伸缩气缸414使得夹持块412能够与固定块413合拢或张开,且夹持块412和固定块413相对应面的上部均为倾斜面,由此,通过第一伸缩气缸414的伸缩能够控制夹持块412与固定块413进行张开或合拢,进而使得夹持块412与固定块413构成夹持器。

28.夹紧组件包括主动滚轮420,主动滚轮420通过安装块430设置在支撑架410上,主动滚轮420的两端设有第一夹紧块421和第二夹紧块422,第一夹紧块421和第二夹紧块422相对应面的上部均设有从动滚轮423,其中,第一夹紧块421与主动滚轮420相反的一面设有第二伸缩气缸424,第二夹紧块422与主动滚轮420相反的一面设有第三伸缩气缸425,且第二伸缩气缸424的输出轴与第一夹紧块421固定连接,第三伸缩气缸425的输出轴与第二夹紧块422固定连接;在本实施例中,第一夹紧块421和第二夹紧块422相对应面的上部均为倾斜面,且从动滚轮423位于倾斜面下方,具体地,从动滚轮423一面凹进第一夹紧块421和第二夹紧块422相对应面内。

29.由此,通过第二伸缩气缸424和第三伸缩气缸425的伸缩,能够使得第一夹紧块421和第二夹紧块422进行合拢或张开,进而使得第一夹紧块421和第二夹紧块422构成夹紧器。

30.主动滚轮420的滚轴一端穿过安装块430;支撑架410朝向凹型底座100的一面固定设有转动电机440,转动电机440的输出轴与主动滚轮420的滚轴传动连接。

31.在本实施例中,转动电机440的输出轴与主动滚轮420的滚轴通过链条传动连接;从而管材通过主动滚轮420的滚动,实现同步滚动,同时还通过从动滚轮423能够对管材进行限位并使得管材能够在从动滚轮423与主动滚轮420之间更好滚动。

32.输送机构包括送伸缩气缸510,伸缩气缸510的输出轴上设置有输送板520,输送板520呈锯齿状,在本实施例中,锯齿状的输送板520上设有三个锯齿,三个锯齿从左至右依次为第一锯齿、第二锯齿、第三锯齿,其中,第二锯齿的倾斜顶部位于第三固定板221与第四固定板321之间、夹持块412和固定块413之间中心处的一侧;第三锯齿位于第一固定板211与第二固定板311之间、第一夹紧块421和第二夹紧块422之间中心处的一侧。

33.使用本发明管材自动精确设备的方法,包括以下步骤;步骤(1),首先根据管材的长度调整凹型底座100顶部第一滑板200和第二滑板300之间距离;当调整第一滑板200和第二滑板300之间距离后;第一伸缩气缸414运行使得夹持

块412远离固定块413形成夹紧口,然后伸缩气缸510运行使得输送板520上升,当管材放置在输送板520从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;步骤(2),伸缩气缸510运行使得输送板520下降,并使得管材落到第三固定板221与第四固定板321之间的夹持组件上,即,在下降过程中管材通过夹持块412或固定块413,上的倾斜面滑落到夹持块412或固定块413之间并位于支撑板411上;步骤(3),第一测长伸缩台220和第二测长伸缩台320运行,使得第三固定板221上的第三管材定位头222和第四固定板321上的第四管材定位头322朝向管材的两端靠近,当第第三管材定位头222和第四管材定位头322与管材的两端均接触后,第一伸缩气缸414运行使得夹持块412靠近固定块413并将管材夹持住,然后通过第三固定板221上的第一激光测长器223和第四固定板321上的第二激光测长器对管材的长度进行测量,并将管材测得的实际长度与管材最终需要的长度求差,并除以2,得到精切数;步骤(4),当测量管材测量后,第一测长伸缩台220和第二测长伸缩台320运行,使得第三固定板221上的第三管材定位头222和第四固定板321上的第四管材定位头322相互远离管材的两端并返回原始位,然后第一伸缩气缸414运行使得夹持块412远离固定块413;步骤(5),伸缩气缸510运行使得输送板520上升,将管材从第三固定板221与第四固定板321之间的夹持组件上移动至输送板520上的第二个锯齿的倾斜面底端;即,在伸缩气缸510上升的过程中,由于输送板520的第二个锯齿的倾斜面顶端位于夹持块412和固定块413之间的中心处一侧,进而能够将管材从夹持块412和固定块413之间移动至输送板520上的第二个锯齿的倾斜面底端;步骤(6),管材移动至输送板520上的第二个锯齿的倾斜面底端后,第二根管材放置在输送板520从左至右的第一个锯齿上后,管材沿着锯齿倾斜面滑落到倾斜面底端;然后重复步骤(2)-步骤(5)工序;步骤(7),伸缩气缸510运行使得输送板520下降,并使得管材落到第一固定板211与第二固定板311之间的夹紧组件上,即,在下降过程中管材通过第一夹紧块421和第二夹紧块422上的倾斜面和从动滚轮423滑落到第一夹紧块421和第二夹紧块422之间并位于主动滚轮420上;步骤(8),第一激光伸缩台210和第二激光伸缩台310根据第一测长伸缩台220和第二测长伸缩台320的伸缩长度进行同长度伸缩,使得第一固定板211上的第一管材定位头212和第二固定板311上的第二管材定位头将管材的两端顶住,然后第一固定板211顶部的第一伸缩台213和第二固定板311顶部的第二伸缩台313进行伸缩精切数,然后通过第一激光切割头214和第二激光切割头314对管材的两端进行切割,从而得到最终需要的管材长度;步骤(9),伸缩气缸510运行使得输送板520上升,进而将管材从第一固定板211,与第二固定板311之间的夹紧组件上移动至输送板520上的第三个锯齿的倾斜面底端并进入下一工序;即,在伸缩气缸510上升的过程中,由于输送板520的第二个锯齿的倾斜面顶端位于第一夹紧块421和第二夹紧块422之间的中心处一侧,进而能够将管材从第一夹紧块421和第二夹紧块422之间移动至输送板520上的第三个锯齿的倾斜面底端并进入下一工序;步骤(10),在步骤(9)的同时,第二根管材重复步骤(7)-步骤(9)工序;如此往复实现管材的精准切割。

34.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。