1.本发明涉及铣头技术领域,具体为无源倍速全自动万能铣头。

背景技术:

2.万向铣头又称万能铣头或万向角度头,是一种机床附件,机床安上铣头后,刀具旋转中心线可以与主轴旋转中心线成角度加工工件。原产于欧洲,现已广泛应用于航空、汽车、模具等机械加工的各个领域。使用铣头,无需改变机床结构就可以增大其加工范围和适应性,使一些用传统方法难以完成的加工得以实现,并能减少工件重复装夹,提高加工精度和效率。主要用于加工中心和龙门铣床,其中轻型可以装在刀库中,并可以在刀库和机床主轴之间自由转换;中型及重型拥有较大的刚性和扭矩,可适用于大部分加工需求。

3.现有的万能铣头大多为机械传动式铣头,其内部具有多根传动轴和多个传动齿轮,铣头的输入端和输出端之间的变速以往都是通过齿轮之间的配合实现,其工作转速一般只有每分钟3000转左右,若转速更高后,齿轮配合传动会产生更大的噪音,零件发热量更大,磨损程度更大,会严重降低铣头的使用寿命,而在模具加工行业中往往需要更高转速的铣头,以确保产品加工的品质,普通机械万能铣头难以满足其加工需求。

4.而电主轴是在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术。这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,因此可做成“主轴单元”,俗称“电主轴”。电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动时要从静止迅速升速至每分钟数万转乃至数十万转。电主轴的转速极限越高价格越昂贵。而使用电主轴,就需要配置对应的机床,需要外接电源和变频器,以控制电主轴,另外,还需要彻底改动机床的控制系统,而部分终端用户往往不具有上述能力,且上述改造方案整体耗费成本高、耗时长。因此,本技术提出一种无源倍速全自动万能铣头,以解决上述技术问题。

技术实现要素:

5.本发明的目的在于提供无源倍速全自动万能铣头,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:无源倍速全自动万能铣头,包括铣头机壳,还包括输入轴、发电组件以及电主轴,所述铣头机壳的输入端转动安装有输入轴,铣头机壳的输出端固定安装有电主轴;所述发电组件包括安装在铣头机壳内的发电筒体、固定安装在发电筒体圆周内壁上的发电线圈以及固定安装在输入轴外壁上的永磁体,发电线圈套设在永磁体外部;所述的发电线圈通过导线与电主轴电连接。

7.作为本发明进一步的方案,所述铣头机壳包括位于输入端的机壳筒体、位于输出端的主轴端座以及位于中间的机箱壳体,所述机壳筒体顶部固定安装有用于机床传动接口端配合的铣头端座,机壳筒体底部固定安装有上端齿盘;

所述机箱壳体的输入口套装在发电筒体下端,且机箱壳体的输入口与发电筒体固定连接,机箱壳体的输入口端面还固定安装有用于与上端齿盘啮合的下端齿盘。

8.作为本发明进一步的方案,所述发电筒体顶端固定安装有上部筒体端盖,发电筒体底端固定安装有下部筒体端盖,上部筒体端盖和下部筒体端盖的中心孔均通过轴承与输入轴转动配合连接,所述上部筒体端盖和发电筒体均活动插装在机壳筒体中;上部筒体端盖、发电筒体与机壳筒体之间形成上部油腔,机壳筒体下端与发电筒体之间形成下部油腔;所述的输入轴顶端固定安装有第一调向齿盘,上部筒体端盖上端面固定安装有用于与第一调向齿盘啮合的第一调向内齿圈;当下部油腔进油、上部油腔排油时,油压驱动发电筒体、机箱壳体、上部筒体端盖以及第一调向内齿圈向下移动,使得第一调向内齿圈与第一调向齿盘啮合,与此同时,上端齿盘与下端齿盘脱开;当下部油腔排油、上部油腔进油时,油压驱动发电筒体、机箱壳体、上部筒体端盖以及第一调向内齿圈向上移动,使得第一调向内齿圈与第一调向齿盘脱开,与此同时,上端齿盘与下端齿盘啮合。

9.作为本发明进一步的方案,所述主轴端座内具有供电主轴插装的端座孔位,主轴端座靠近机箱壳体的外壁上延伸有端座凸环,端座凸环的端面固定安装有凸环端齿盘;机箱壳体的输出口端面还固定安装有用于与凸环端齿盘啮合的机箱端齿盘。

10.作为本发明进一步的方案,所述主轴端座靠近机箱壳体的外壁上还固定安装有内部套筒,内部套筒的自由端固定安装有第二调向内齿圈,机箱壳体的输出口中心处转动安装有机箱中心轴套,机箱中心轴套靠近主轴端座的一端一体设置有第二调向齿盘,机箱中心轴套靠近输入轴的一端固定安装有从动锥齿轮,所述输入轴底端固定安装有主动锥齿轮,主动锥齿轮与从动锥齿轮啮合连接;机箱壳体的输出口与主轴端座之间设置有内部油缸,内部油缸用于控制机箱端齿盘与凸环端齿盘之间的啮合或脱开,也同时用于控制第二调向齿盘与第二调向内齿圈之间的啮合或脱开。

11.作为本发明进一步的方案,所述的主轴端座靠近机箱壳体的外壁上还固定安装有导线柱套,导线柱套的自由端穿过机箱中心轴套的中心孔,并延伸至机箱壳体内部。

12.与现有技术相比,本发明的有益效果是:本发明的万能铣头结构设计合理,直接对接在普通机械万能铣头的机床上,即可进行使用,组装使用方便,适应性较好,可满足相对较高转速场景下的使用要求;不需要外接电源和变频器,也不需要改动机床的控制系统,直接装上,即可使用。

附图说明

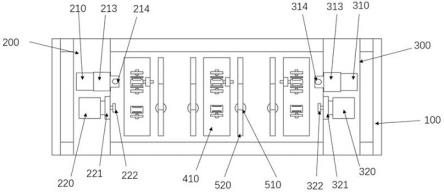

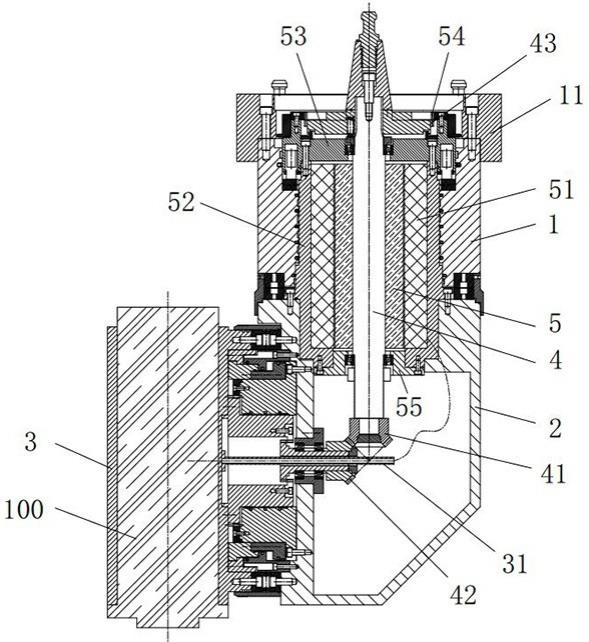

13.图1为无源倍速全自动万能铣头的结构示意图;图2为无源倍速全自动万能铣头上半部分的结构示意图;图3为无源倍速全自动万能铣头下半部分的结构示意图;图4为无源倍速全自动万能铣头中a处放大的结构示意图。

14.图中:100-电主轴,1-机壳筒体,11-铣头端座,12-上端齿盘,2-机箱壳体,21-下端

齿盘,22-机箱端齿盘,23-外油缸筒体,24-油缸凸环部,25-右油腔,26-左油腔,3-主轴端座,31-导线柱套,32-内部套筒,33-第二调向内齿圈,34-凸环端齿盘,35-内油缸筒体,36-端座凸环,4-输入轴,41-主动锥齿轮,42-从动锥齿轮,43-第一调向齿盘,5-永磁体,51-发电线圈,52-发电筒体,53-上部筒体端盖,54-第一调向内齿圈,55-下部筒体端盖,56-上部油腔,57-下部油腔,6-机箱中心轴套,61-第二调向齿盘,7-稳定套。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.请参阅图1~4,无源倍速全自动万能铣头,包括铣头机壳、输入轴4、发电组件以及电主轴100,所述铣头机壳的输入端转动安装有输入轴4,铣头机壳的输出端固定安装有电主轴100;所述发电组件包括安装在铣头机壳内的发电筒体52、固定安装在发电筒体52圆周内壁上的发电线圈51以及固定安装在输入轴4外壁上的永磁体5,发电线圈51套设在永磁体5外部;显然,发电线圈51与永磁体5具有活动间隙。

17.所述的发电线圈51通过导线与电主轴100电连接。本实施例中的电主轴100采用现有技术的电主轴即可,如:现有技术中电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动时要从静止迅速升速至每分钟数万转乃至数十万转,启动转矩大,因而启动电流要超出普通电机额定电流5~7倍。其驱动方式有变频器驱动和矢量控制驱动器驱动两种。

18.本发明的工作原理是:在使用时,将本发明的万能铣头安装到机床传动接口上,机床的传动轴带动输入轴4和永磁体5转动,使得发电线圈51产生电流,进行发电,产生的电能通过导线传送给电主轴100,电能驱动电主轴100进行转动工作。

19.由于普通机械万能铣头内部需要较多的齿轮配合进行传动,其工作转速一般只有每分钟3000转左右,若转速更高后,齿轮配合传动会产生更大的噪音,零件发热量更大,磨损程度更大,会严重降低铣头的使用寿命,而在模具加工行业中往往需要更高转速的铣头,以确保产品加工的品质。在本发明中,具体应用时,可将发电线圈51设置成电主轴100中线圈级数的n倍,这样机床的传动轴的转速传递至输出端时,在理论上即可将转速放大n倍。

20.如:电主轴100中线圈级数为2级,将发电线圈51设置呈6级,最终输出的转速在理论上可放大3倍。本发明的万能铣头结构设计合理,直接对接在普通机械万能铣头的机床上,即可进行使用,组装使用方便,适应性较好,可满足相对较高转速场景下的使用要求;不需要外接电源和变频器,也不需要改动机床的控制系统,直接装上,即可使用。

21.在本发明实施中,所述铣头机壳包括位于输入端的机壳筒体1、位于输出端的主轴端座3以及位于中间的机箱壳体2,所述机壳筒体1顶部固定安装有用于机床传动接口端配合的铣头端座11,机壳筒体1底部固定安装有上端齿盘12;所述机箱壳体2的输入口套装在发电筒体52下端,且机箱壳体2的输入口与发电筒体52固定连接,机箱壳体2的输入口端面还固定安装有用于与上端齿盘12啮合的下端齿盘

21。

22.其中,所述发电筒体52顶端固定安装有上部筒体端盖53,发电筒体52底端固定安装有下部筒体端盖55,上部筒体端盖53和下部筒体端盖55的中心孔均通过轴承与输入轴4转动配合连接,所述上部筒体端盖53和发电筒体52均活动插装在机壳筒体1中;上部筒体端盖53、发电筒体52与机壳筒体1之间形成上部油腔56,机壳筒体1下端与发电筒体52之间形成下部油腔57;所述的输入轴4顶端固定安装有第一调向齿盘43,上部筒体端盖53上端面固定安装有用于与第一调向齿盘43啮合的第一调向内齿圈54;当下部油腔57进油、上部油腔56排油时,油压驱动发电筒体52、机箱壳体2、上部筒体端盖53以及第一调向内齿圈54向下移动,使得第一调向内齿圈54与第一调向齿盘43啮合,与此同时,上端齿盘12与下端齿盘21脱开;当下部油腔57排油、上部油腔56进油时,油压驱动发电筒体52、机箱壳体2、上部筒体端盖53以及第一调向内齿圈54向上移动,使得第一调向内齿圈54与第一调向齿盘43脱开,与此同时,上端齿盘12与下端齿盘21啮合。

23.需要进行水平平面内铣头的回转角度调节时,下部油腔57进油、上部油腔56排油,油压驱动发电筒体52、机箱壳体2、上部筒体端盖53以及第一调向内齿圈54向下移动,使得第一调向内齿圈54与第一调向齿盘43啮合,与此同时,上端齿盘12与下端齿盘21脱开,通过机床的传动轴即可带动输入轴4缓慢转动,输入轴4通过第一调向内齿圈54与第一调向齿盘43之间的啮合传动,即可带动发电筒体52、机箱壳体2进行水平回转,从而实现水平平面上的铣头的自动调向;调向完成后,下部油腔57排油、上部油腔56进油,第一调向内齿圈54与第一调向齿盘43脱开,与此同时,上端齿盘12与下端齿盘21啮合。

24.在本发明实施中,所述主轴端座3内具有供电主轴100插装的端座孔位,可将购置的电主轴100固定在端座孔位中,主轴端座3靠近机箱壳体2的外壁上延伸有端座凸环36,端座凸环36的端面固定安装有凸环端齿盘34;机箱壳体2的输出口端面还固定安装有用于与凸环端齿盘34啮合的机箱端齿盘22。

25.其中,所述主轴端座3靠近机箱壳体2的外壁上还固定安装有内部套筒32,内部套筒32的自由端固定安装有第二调向内齿圈33,机箱壳体2的输出口中心处转动安装有机箱中心轴套6,机箱中心轴套6靠近主轴端座3的一端一体设置有第二调向齿盘61,机箱中心轴套6靠近输入轴4的一端固定安装有从动锥齿轮42,所述输入轴4底端固定安装有主动锥齿轮41,主动锥齿轮41与从动锥齿轮42啮合连接;机箱壳体2的输出口与主轴端座3之间设置有内部油缸,内部油缸用于控制机箱端齿盘22与凸环端齿盘34之间的啮合或脱开,也同时用于控制第二调向齿盘61与第二调向内齿圈33之间的啮合或脱开。

26.请参阅图3~4,内部油缸包括固定在机箱壳体2的输出口处的外油缸筒体23和固定安装在主轴端座3上的内油缸筒体35,外油缸筒体23和内油缸筒体35围成油腔,外油缸筒体23内壁设置有油缸凸环部24,油缸凸环部24将油腔分隔为位于左侧的左油腔26和位于右侧的右油腔25。

27.需要进行垂直平面内铣头的回转角度调节时,左油腔26进油、右油腔25排油,油压

驱动内油缸筒体35、主轴端座3、内部套筒32以及第二调向内齿圈33向左移动,使得第二调向内齿圈33与第二调向齿盘61啮合,与此同时,凸环端齿盘34与机箱端齿盘22脱开,通过机床的传动轴即可带动输入轴4缓慢转动,输入轴4通过主动锥齿轮41与从动锥齿轮42之间的啮合传动,即可带动机箱中心轴套6进行垂直平面的回转,机箱中心轴套6通过第二调向内齿圈33与第二调向齿盘61之间的啮合传动,即可带动主轴端座3和电主轴100进行垂直平面的回转,从而实现垂直平面上的铣头的自动调向;调向完成后,左油腔26排油、右油腔25进油,第二调向内齿圈33与第二调向齿盘61脱开,与此同时,凸环端齿盘34与机箱端齿盘22啮合。

28.其中,所述的主轴端座3靠近机箱壳体2的外壁上还固定安装有导线柱套31,导线柱套31的自由端穿过机箱中心轴套6的中心孔,并延伸至机箱壳体2内部。通过导线柱套31对导线进行引导,避免机箱壳体2内部零件的运动对导线造成损伤。

29.另外,在本实施例中,机箱壳体2的输出口处还固定安装有稳定套7,稳定套7套装在内部套筒32圆周外壁上,且内部套筒32与稳定套7之间转动配合连接,通过稳定套7的设置,确保在垂直平面上铣头的稳定性。

30.在本发明中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件或元件结构关系而确定的关系词,并非特指本发明中任一部件或元件,不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。