1.本发明涉及一种焊接设备,尤其涉及一种连铸中间包智能焊接设备及其使用方法。

背景技术:

2.连铸中间包的包盖是连铸中间包的重要保护性部件,其可以使钢水稳定的流入中间包、稳定包内钢水温度,同时防止钢水喷溅,减少包内钢水杂质进入。常规的连铸中间包包盖通常由钢制外壳、永久衬层和浇筑层组成,在浇筑层和钢制外壳之间,通常设置有锚固杆,锚固杆的设置可以使钢制外壳与浇筑层牢固的结合。

3.如图1所示为包盖的钢制外壳1与锚固杆2的示意图。现有技术中,通常采用螺纹连接或者手工焊接的方式将锚固杆设置于钢制外壳上。但是,由于连铸过程中钢水、高温钢渣、气流热冲击等的反复侵蚀,即便采用了锚固杆,浇筑层和耐火层与钢制外壳的结合强度仍无法达到较长的使用寿命,因此,对于使用寿命较短的中间包包盖,需要反复更换新的包盖备件。

4.在包盖的制造过程中,通常采用人工焊接方式对锚固杆进行焊接安装。从图1可以看出,对于一个包盖,锚固杆焊接的工作量大,锚杆间距较小导致人工操作环境小,较多的焊点进行人工焊接时无法保障锚固杆焊接的垂直度和焊缝质量,而较差的人工焊接水平反而更会导致较差的浇筑层连接强度。

5.因此,为了降低制造和更换包盖的劳动强度,缩短维护周期,提高中间包包盖的制造质量,需要设计一种连铸中间包智能焊接设备。

技术实现要素:

6.本发明的目的在于提供一种连铸中间包智能焊接设备及其使用方法,以解决现有技术中的的技术问题。

7.本发明为实现上述目的,采用以下技术方案:一方面,提供了一种连铸中间包智能焊接设备,用于将锚固杆焊接于中间包包盖钢制外壳上,包括:驱动辊、检测辊、上机架、下机架以及焊枪;所述驱动辊转动安装在上机架上,其外缘紧贴钢制外壳上表面,用于驱动智能焊接设备前进;所述检测辊设置于下机架上,其外缘紧贴钢制外壳下表面,用于检测钢制外壳上的孔洞;所述驱动辊与所述检测辊的直径相同,且驱动辊和检测辊的外缘周长等于锚固杆焊接间距的4倍;所述焊枪转动安装于下机架上,并且设置于检测辊前进方向的后侧,所述焊枪在竖直状态下,焊枪中轴线与检测辊中轴线的距离等于锚固杆焊接间距。

8.优选的,还包括导杆和伸缩缸,所述上机架与下机架之间通过导杆以及伸缩缸连

接。

9.优选的,所述焊枪包括工步旋转机构、伸缩机构、旋转焊接机构、锚杆夹持机构以及焊头;所述工步旋转机构驱动焊枪围绕下机架在水平和竖直位置旋转;所述伸缩机构谓设置于焊枪的底部的齿轮-齿条伸缩结构,在所述伸缩机构的齿条末端,设置有旋转焊接机构、锚杆夹持机构以及焊头。

10.优选的,所述焊头首端设置于旋转焊接机构上,焊头的另一端对准锚固杆与钢制外壳的连接部位,旋转焊接机构为电机驱动的转动盘体结构,通过旋转焊接机构的旋转一周,可以完成焊头对锚固杆连接处一周的焊接。

11.优选的,所述旋转焊接机构中心位置,设置有锚杆夹持机构,锚杆夹持机构在焊枪水平位置、竖直位置以及焊接过程中,会对锚固杆进行夹持固定。

12.优选的,在检测辊的外缘上,沿轴线方向设置了四组与焊接点位对应的检测头。

13.优选的,四组检测头沿检测辊外缘周向均匀布置,每个检测头包括金属球、弹簧、电触点、检测孔,金属球通过弹簧的连接设置在检测孔中,弹簧为压缩弹簧,电触点设置在检测孔底部,当电触点与金属球接触时,电触点会被导通。

14.优选的,同一截面位置的四个检测头为一组,每两个检测头之间的弧间距为锚固杆的焊接间距,并且该同一截面的一组检测头均与该截面位置对应的焊枪信号连接。

15.优选的,还设置有稳定轮,稳定轮转动安装在上机架和下机架上,稳定轮的轮缘紧贴钢制外壳的表面。

16.另一方面,还提供了上述连铸中间包智能焊接设备的使用方法,智能焊接设备包括三个焊接工步:s1上料工步,上料工步中工步旋转机构,驱动焊枪转动至于钢制外壳平行的水平位置,伸缩机构将焊头缩回,在上料工步中送料机构将若干锚固杆分别送入焊枪的锚杆夹持机构上,完成锚固杆的上料;s2焊接工步,从上料工步到焊接工步中,首先工步旋转机构驱动焊枪转动至与钢制外壳垂直的竖直位置,随后伸缩机构驱动齿条伸出,将锚固杆伸出至与钢制外壳接触,随后旋转焊接机构驱动焊头转动,同时焊头通电,旋转焊接机构通过一周的转动,将锚固杆焊接在钢制外壳的底部;s3退枪步进工步,从焊接工步到退枪步进工步中,首先伸缩机构,驱动齿条缩回,将焊头退回,然后工步旋转机构驱动焊枪从竖直位置转动至水平位置,最后驱动辊向前转动一个工位,使智能焊接设备进入下一个上料工步。

17.本发明的有益效果是:1、在钢制外壳上下两侧分别设置驱动辊和检测辊,驱动辊和检测辊的两端通过上机架和下机架连接。在下机架上设置有焊枪。通过驱动辊带动焊接设备在钢制外壳上移动,从而实现焊枪对钢制外壳一侧焊接锚固杆。在上机架和下机架之间设置有伸缩缸和导杆,可以调节上下辊之间的距离,从而适应不同厚度的钢制外壳。在上机架和下机架上还设置有稳定轮,可以辅助焊接设备行走的稳定。

18.2、焊枪沿驱动辊长度的方向设置一排,焊枪间距为锚杆间距。每个焊枪包括工步旋转机构、伸缩机构、旋转焊接机构、锚杆夹持机构以及焊头。工步旋转机构可以使焊枪在

水平和竖直位置转动;伸缩机构可以使焊枪顶部在竖直焊接时向上伸出,焊机完成后缩回,这样避免了焊头退枪进行工位转动时对相邻的锚固杆的触碰;旋转焊接机构设置于伸缩机构之上,可以保证焊头绕锚杆底部旋转一周,完成焊接;夹持机构可以用于夹持锚杆。

19.3、驱动辊和检测辊的直径一样,且驱动辊和检测辊的外周长为锚杆间距的四倍,驱动辊每滚动1/4周,前进一个焊接工位,并且焊枪在竖直状态下,焊枪中轴线与检测辊中轴线的距离等于锚固杆焊接间距,可以通过检测辊对焊枪的工作进行体检检测。

20.4、检测辊外周设置的均匀分布的四组检测头可以对下一个工步焊接点位的孔洞情况进行提前检测,检测头由弹簧、金属球和电触点构成,当检测辊的一排测点接触在钢制外壳上时,金属球会被压缩与电触点接触,则焊枪进入下一个焊点位置时,就会进行焊接,当检测辊上的检测点经过浇筑孔位置时,金属球不会被压缩,这时通过控制机构则当焊枪进入该焊接位置时,就不会进行焊接作业,由此,通过检测辊的设置,自动的实现了焊枪在浇筑孔等孔洞位置不进行焊接,可以提前一个工步对下一个工步要焊接的焊点进行检测。

21.附图说明

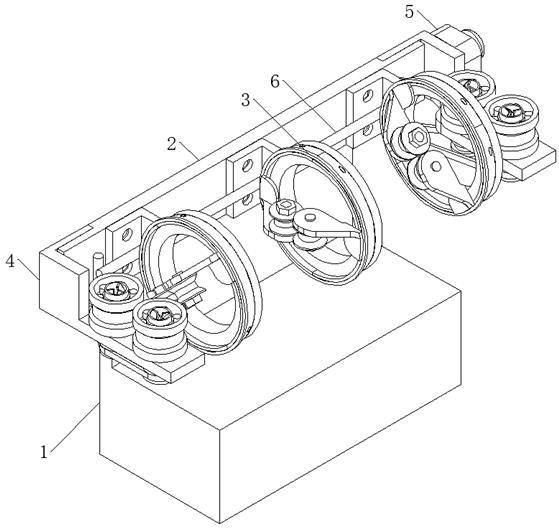

22.图1是钢制外壳与锚固杆焊接位置示意图;图2是本技术连铸中间包智能焊接设备结构示意图;图3是焊枪的结构示意图;图4是智能焊接设备三个主要的焊接工步示意图,4a为上料工步,4b为焊接工步,4c为退枪步进工步;图5是锚固杆焊接位置与检测辊检测点位示意图;图6是检测辊结构示意图;图7是检测头与焊枪信号连接示意图;其中:1外壳,2锚固杆,3驱动辊,4检测辊,41检测头,411金属球,412弹簧,413电触点,414检测孔,5上机架,6下机架,7稳定轮,8导杆,9伸缩缸,10焊枪,101工步旋转机构,102伸缩机构,103旋转焊接机构,104锚杆夹持机构,焊头105,11孔洞。

具体实施方式

23.下面结合附图及较佳实施例详细说明本发明的具体实施方式。

24.如图2所示为本技术连铸中间包智能焊接设备结构示意图。该智能焊接设备包括驱动辊3、检测辊4、上机架5、下机架6、稳定轮7、导杆8、伸缩缸9以及焊枪10。其中,驱动辊3和检测辊4为外径相同的长圆柱辊,分别设置于钢制外壳1的上下两侧。在驱动辊3和检测辊4的两端(超出钢制外壳1的外缘),通过上机架5和下机架6相连接,驱动辊3转动安装在上机架5上,驱动辊3的外缘紧贴钢制外壳1的上表面,驱动辊3可以通过电机驱动旋转,带动焊接设备在钢制外壳1上移动。在驱动辊3的两侧,还设置有稳定轮7,稳定轮7转动安装在上机架5上,稳定轮7的轮缘紧贴钢制外壳1的上表面,辅助焊接设备移动稳定。检测辊4转动安装在下机架6上,检测辊4的外缘紧贴钢制外壳1的下表面,检测辊4可通过驱动辊3的转动而被动的同步沿钢制外壳1滚动。同理的,在下机架6上同样转动安装有稳定轮7,下机架6上的稳定轮7的轮缘与钢制外壳1的下表面紧贴。上机架5与下机架6之间通过导杆8以及伸缩缸9连

接,通过伸缩缸9的伸长和缩短,以及导杆8的导向,可以调节上机架5与下机架6之间的间距,也就是说,该智能焊接设备可以适应不同厚度的中间包钢制外壳1。在下机架6上,还设置有一排沿驱动辊3中心轴向长度方向的焊枪10,焊枪10的个数与一排需要焊接的锚固杆2的数量对应,焊枪间距为锚杆间距。

25.如图3所示为每个焊枪10的结构示意图。焊枪10包括工步旋转机构101、伸缩机构102、旋转焊接机构103、锚杆夹持机构104以及焊头105。工步旋转机构101可以驱动焊枪10围绕下机架6在水平和竖直位置旋转,工步旋转机构101可以由伺服电机、舵机等机构驱动,由齿轮、链条或皮带等机构传动实现旋转。当工步旋转机构101驱动焊枪10转至水平位置时,供料机会将锚固杆2传送至焊枪10上;当工步旋转机构101驱动焊枪10转至垂直位置时,焊枪10与钢制外壳的底部垂直,可以完成,锚固杆焊接步骤。伸缩机构102设置于焊枪10的底部,伸缩机构102为齿轮-齿条伸缩结构,包括相互啮合的齿轮和齿条,齿轮驱动齿条向外伸出和缩回,在伸缩机构102的齿条末端,设置有旋转焊接机构103、锚杆夹持机构104以及焊头105。该伸缩机构102可以将齿条末端的机构伸出或缩回,这是因为相邻锚固杆2的间距较小,但是锚固杆2的长度较长,如果在焊接完成后不设置伸缩机构102将焊头105缩回,则会导致焊枪10在转动回复至水平位置时,与前一排的锚固杆2发生干涉。

26.焊头105首端设置于旋转焊接机构103上,焊头105的另一端对准锚固杆2与钢制外壳1的连接部位,旋转焊接机构103为电机驱动的转动盘体结构,通过旋转焊接机构103的旋转一周,可以完成焊头105对锚固杆2连接处一周的焊接。在旋转焊接机构103中心位置,设置有锚杆夹持机构104。锚杆夹持机构104在焊枪10水平位置、竖直位置以及焊接过程中,会对锚固杆进行夹持固定,锚杆夹持机构104可采用夹爪、卡盘等,但是旋转焊接机构103转动过程中不会使锚杆夹持机构104转动。

27.如图4所示为本智能焊接设备三个主要的焊接工步的位置。

28.如图4a所示为上料工步。上料工步中工步旋转机构101驱动焊枪10转动至于钢制外壳1平行的水平位置,伸缩机构102将焊头105缩回。在上料工步中送料机构将若干锚固杆分别送入焊枪10的锚杆夹持机构104上,完成锚固杆2的上料。

29.如图4b所示为焊接工步。从上料工步到焊接工步中,首先工步旋转机构101驱动焊枪10转动至与钢制外壳1垂直的竖直位置,随后伸缩机构102驱动齿条伸出,将锚固杆2伸出至与钢制外壳1接触,随后旋转焊接机构103驱动焊头105转动,同时焊头105通电,旋转焊接机构103通过一周的转动,将锚固杆2焊接在钢制外壳1的底部。

30.如图4c所示为退枪步进工步。从焊接工步到退枪步进工步中,首先伸缩机构102驱动齿条缩回,将焊头105退回,然后工步旋转机构101驱动焊枪10从竖直位置转动至水平位置,最后驱动辊3向前转动一个工位,使智能焊接设备进入下一个上料工步。

31.为了通过驱动辊3、检测辊4的步进滚动,控制焊枪10可以以同样的间距焊接锚固杆,驱动辊3和检测辊4具有同样的外径尺寸。相邻排锚固杆2的间距为驱动辊3外周长的1/4,也就是说,驱动辊3每向前转动1/4周,智能焊接设备向前步进一个锚固杆2间距。在焊枪10竖直状态下,焊枪10中轴线(锚固杆2夹持于焊枪10上的轴线)与检测辊4中轴线的距离等于锚固杆2的焊接间距。

32.如图5展示了钢制外壳1上锚固杆2焊接的位置示意图。由于连铸中间包包盖的特殊性质,需要在中间包包盖上开设若干开口,其中 有的孔供钢水倒入,有的孔用于塞棒的

插入。对于不同尺寸的中间包包盖,通孔位置、大小均不一样,因此,在将锚固杆2焊接在钢制外壳1上时,需要人为的对焊接点位选点,避开孔洞的位置,本技术中图5所示孔洞11为孔洞的示意位置结构,从图中可以看出,在孔洞11上不进行焊点的布置。为了使智能焊接设备同样可以做到智能的识别焊接点位,在孔洞位置不进行锚固杆焊接,本技术设置了检测辊4。如图5所示,在检测辊4的外缘上,沿轴线方向设置了与焊接点位对应的检测头41。

33.如图6所示,四组检测头41沿检测辊4外缘周向均匀布置。每个检测头41包括金属球411、弹簧412、电触点413、检测孔414。金属球411通过弹簧412的连接设置在检测孔414中,弹簧412为压缩弹簧,常规状态下会将金属球411外表面推出检测孔414,电触点413设置在检测孔414底部,当电触点414与金属球411接触时,电触点414会被导通。随着检测辊4在钢制外壳1表面的滚动,每步进一个工步(1/4周)则会有一排检测头41与钢制外壳1表面接触。在检测头41与钢制外壳1表面接触状态下,金属球411会被钢制外壳1表面压入检测孔414中并使金属球411表面与电触点413接触,电触点413由此会被导通,该电触点413的导通表明当焊枪10进入该焊接点位时会进行焊接操作。当检测头41进入钢制外壳的孔洞11区域时,由于检测头41上的金属球411不与钢制外壳1接触,因此不会被压缩与电触点413接触,电触点413不会被导通,则表明当焊枪10进入该位置时不会进行焊接。

34.结合图4以及图7所示,由于本智能焊接设备的焊枪10设置于检测辊4前进方向的后侧,因此,检测辊4可以通过其上检测头41的检测,提前对下一个焊接位置焊枪是否进行焊接操作进行提前的检测,从而避免了在孔洞11区域位置使焊枪10进行不必要的焊接作业。如图6和图7所示,相邻同一截面位置的四个检测头41为一组,每两个检测头41之间的弧间距为锚固杆2的焊接间距,并且该同一截面的一组检测头均与该截面位置对应的焊枪10信号连接,该信号连接可以使通过导线的有线信号连接,也可以时通过诸如wifi、蓝牙等的无线通信装置的信号连接。在驱动辊3每向前驱动一个工步(1/4周)后,如果同一截面一组四个检测头41上的电触点413均未被触发,则表明在下一个焊接工步中焊枪不进行焊接操作,送料装置也不会为焊枪10上料。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。