:

1.本发明涉及丝带生产技术领域,更具体的说涉及一种易变形丝带的生产设备及生产工艺。

背景技术:

2.丝带是一条状具柔韧性的物料,通常采用各种丝线或纱线编织而成,其应用的领域也无所不在,作为装饰品而言,编织好的成品丝带通过折叠、扭转以及拼接又被编织成各种饰品,但是众所周知,丝带本身是非常的柔软光滑且变形后具有一定恢复性,因此在制作成装饰品时会具有一定困难,所以通常会采用缝纫、胶水或者魔术贴来使丝带变形成某个固定形状,这种丝带变形方式所涉及的步骤太复杂,成本也有所提升,并且对于变形后的丝带是不可逆的,不利于环保。

技术实现要素:

3.本发明的目的就是针对现有技术之不足,而提供一种易变形丝带的生产设备及生产工艺,该生产设备所生产的丝带其两侧包裹有两条金属丝,丝带能够在不添加外部因素的情况下随意变形成某个固定形状,灵活性大大提高,并且能重复利用,更加环保,该生产设备能够自动拉扯丝带卷进行出料,并且实现自动裁切,该生产设备中的两个压槽条能够在丝带两侧压成两个细凹槽,随后裁剪推料机构能够在剪断两根金属丝后自动将金属丝推入两个细凹槽中,接着通过可移动的小型缝纫机能够将金属丝缝制在丝带的两侧,自动化程度高。

4.为实现上述技术方案,本发明提供如下技术方案:

5.一种易变形丝带的生产设备,包括底座板,底座板的顶面由前往后依次设有加工台、裁切台以及装料架,所述装料架上设有丝带卷和限位导向辊,裁切台的前后两端分别设有裁切架和一对弹性压辊,裁切架中设有可移动的切割片,所述加工台的顶面左右两侧设有一对底面具有磁条的细凹槽,每个细凹槽的正上方设有可升降的压槽条,加工台的左右两端设有缝纫滑槽,缝纫滑槽中滑动设有小型缝纫机,加工台的前端壁上设有裁剪推料机构。

6.作为上述技术方案的优选,所述加工台的左右两侧前后端分别设有一对延伸板,每一侧的两个延伸板之间设有滑行气缸,每个滑行气缸的顶面设有竖直安装板,竖直安装板的前侧壁上设有夹持气缸,夹持气缸的两个气动手指上连接有一对向内延伸的出料夹板。

7.作为上述技术方案的优选,每个滑行气缸的顶面设有与同一侧的小型缝纫机相连接的连接块,每个缝纫滑槽的底面活动设有滑行底板,小型缝纫机安装在滑行底板上,所述细凹槽的内外侧壁上分别设有缝纫内通槽和缝纫外通槽,小型缝纫机的机针滑动设置在缝纫外通槽中且正对着缝纫内通槽。

8.作为上述技术方案的优选,所述加工台的左右两侧上设有一对相互对称的气缸

架,每个气缸架的顶板顶面由内往外依次设有压紧气缸、压槽气缸以及辅助气缸,压紧气缸的活塞上连接有防滑压板,压槽气缸的活塞上连接有压槽条,辅助气缸的活塞杆通过弹性座连接有导辊架,导辊架中转动设有辅助压辊。

9.作为上述技术方案的优选,所述裁剪推料机构包括两对安装凸板和两个弹性板,两个弹性板弹性插设在加工台的前端壁两侧,每个弹性板的前端壁上下端分别设有固定轴和竖直滑槽,固定轴上转动设有一对呈十字交叉的剪切臂,传动圆块的中心轴滑动设置在竖直滑槽中且通过弹簧支撑,传动圆块的中心轴与两个剪切臂之间通过一对连接臂传动连接,两个剪切臂的相对面上端设有一对刀片;每对安装凸板之间转动设有传动丝杆,两对安装凸板内端相连接的双头电机,每个传动丝杆上螺接有移动座,两个移动座上设有一对向左右两侧延伸的折弯传动板,折弯传动板的外侧端为三角斜面且底面设有竖直传动辊。

10.作为上述技术方案的优选,两个移动座的顶面插设有一对相互对称的升降折弯架,移动座的前侧壁上设有与升降折弯架相连接的升降气缸,每个升降折弯架的顶板底面设有向后延伸的推料长条。

11.作为上述技术方案的优选,所述裁切台呈t形且通过接近气缸滑动设置在底座板的顶面,裁切台的顶面前端两侧设有一对收纳槽,每个收纳槽中通过复位压簧连接有前后伸缩的调节板,每个调节板与同一侧的出料夹板相对应;所述裁切架的两个底脚插设在裁切台两侧壁中的侧滑槽中,裁切台的侧壁上设有与裁切架相连接的调节气缸,所述裁切架的顶板中设有横向通槽,横向通槽的左右两端设有横向导杆,传动滑块套设在横向导杆上且通过复位拉簧滑动设置在横向通槽中,切割片安装在传动滑块的底面,传动滑块的顶面设有向右延伸的横向齿条,裁切架的右侧壁上设有中间传动板和中间转动架,中间传动板的前后两端通过同一根轴分别转动设有传动齿轮和传动锥齿轮,中间转动架的外侧板左右两端通过同一根轴分别转动设有主动锥齿轮和和主动齿轮,所述传动齿轮与横向齿条相啮合,主动锥齿轮和传动锥齿轮相啮合,右侧的滑行气缸上设有与主动齿轮相啮合的纵向齿条。

12.一种易变形丝带的生产工艺,包含如下步骤:

13.步骤一、裁切台通过接近气缸靠近加工台,出料夹板将调节板往后顶靠使得丝带前端处于两对出料夹板之间,随后通过夹持气缸夹紧并通过滑行气缸将丝带往前拉扯出料;

14.步骤二、滑行气缸移动至最前端时,纵向齿条带动主动齿轮转动,经过传动,切割片被拉至最右侧,调节气缸的活塞杆缩回,切割片下降,主动齿轮脱离纵向齿条的啮合,传动滑块往左移动复位,切割片实现对丝带的自动切割;

15.步骤三、同时启动压紧气缸和辅助气缸,两个防滑压板压紧在细凹槽内侧的丝带上,两个辅助压辊弹性压靠在细凹槽外侧的丝带上,接着启动压槽气缸,压槽条下降压靠丝带,丝带的两侧均匀收拢并且在细凹槽上形成凹陷;

16.步骤四、两根金属丝通过金属丝出料机构实现自动出料,经过两对刀片后进入加工台,两个移动座在双头电机的作用下往外移动,折弯传动板首先压靠传动圆块的外圆壁使传动圆块下降从而实现刀片对金属丝的剪切,接着竖直传动辊压靠传动圆块的前端壁使整个弹性板往后移动从而实现对切断后的金属丝的推动,最后推料长条将切断后的金属丝推入细凹槽内,再次启动压槽气缸,压槽条将金属丝完全压入细凹槽中;

17.步骤五、滑行气缸往后移动复位准备下一次拉扯丝带,在移动过程中,小型缝纫机通过缝纫内通槽和缝纫外通槽对金属丝进行缝合,完成缝合后,加工台后移复位,取出丝带。

18.本发明的有益效果在于:

19.1、该生产设备所生产的丝带其两侧包裹有两条金属丝,丝带能够在不添加外部因素的情况下随意变形成某个固定形状,灵活性大大提高,并且能重复利用,更加环保;

20.2、该生产设备能够自动拉扯丝带卷进行出料,并且实现自动裁切,该生产设备中的两个压槽条能够在丝带两侧压成两个细凹槽,随后裁剪推料机构能够在剪断两根金属丝后自动将金属丝推入两个细凹槽中,接着通过可移动的小型缝纫机能够将金属丝缝制在丝带的两侧,自动化程度高;

21.3、本发明将出料夹板和小型缝纫机一同设置在滑行气缸上,利用出料夹板对布料进行拉扯的移动行为实现小型缝纫机的移动缝纫,并且通过在滑行气缸上设置纵向齿条,在裁切台上设置主动锥齿轮、传动锥齿轮、传动齿轮以及横向齿条,再一次利用滑行气缸的移动来实现切割片对丝带的自动切割,自动化程度高,成本大大降低;

22.4、本发明在细凹槽的内外两侧分别设置防滑压板和辅助压辊,使得压槽条在丝带上形成凹陷时,丝带的外侧边缘能够均匀的填入细凹槽中,所变形的丝带是两侧对称的,并且本技术中的压槽条通过两次下压才会将金属丝完全压入细凹槽中,金属丝压入细凹槽后能够吸附在磁条上,从而能够防止丝带的凹陷边缘反弹复位;

23.5、本发明在加工台的前端壁上设置裁剪推料机构,通过一对可移动的折弯传动板就能实现金属丝的剪切、金属丝的调位以及金属丝的推动,方便快捷,并且裁剪推料机构中的弹性板能够在金属丝剪断后将金属丝往后推动一小段距离,确保金属丝掉入细凹槽后其前端不会伸出细凹槽,确保丝带质量。

附图说明

24.下面结合附图对本发明做进一步的说明:

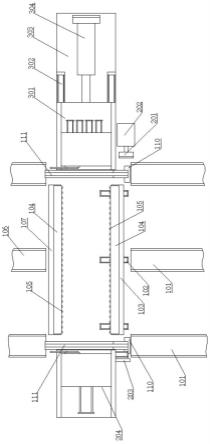

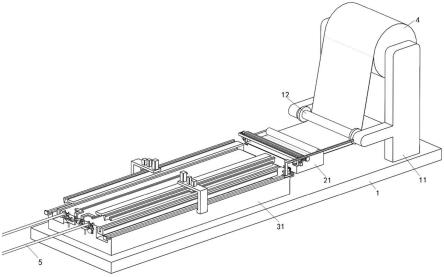

25.图1为本发明一种易变形丝带的生产设备的结构示意图;

26.图2为本发明中加工台的结构示意图;

27.图3为图2在a处的放大图;

28.图4为本发明中加工台另一视角的三维立体图;

29.图5为图4在b处的放大图;

30.图6本发明中加工台的后视图;

31.图7本发明中裁切台的结构示意图;

32.图8为本发明中裁切台另一视角的三维立体图;

33.图9为本发明一种易变形丝带的生产设备的右视图;

34.图10为图9在c处的放大图。

具体实施方式

35.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。本实施例中提到的“上方”、“下方”与

附图本身上方、下方的方向一致,仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,也当视为本发明可实施的范畴。

36.由图1、图6和图7所示,一种易变形丝带的生产设备,包括底座板1,底座板1的顶面由前往后依次设有加工台31、裁切台21以及装料架11,所述装料架11上设有丝带卷4和限位导向辊12,裁切台21的前后两端分别设有裁切架23和一对弹性压辊22,裁切架23中设有可移动的切割片26,所述加工台31的顶面左右两侧设有一对底面具有磁条的细凹槽312,每个细凹槽312的正上方设有可升降的压槽条325,加工台31的左右两端设有缝纫滑槽311,缝纫滑槽311中滑动设有小型缝纫机37,加工台31的前端壁上设有裁剪推料机构。

37.由图4和图5所示,所述加工台31的左右两侧前后端分别设有一对延伸板361,每一侧的两个延伸板361之间设有滑行气缸36,每个滑行气缸36的顶面设有竖直安装板363,竖直安装板363的前侧壁上设有夹持气缸38,夹持气缸38的两个气动手指上连接有一对向内延伸的出料夹板381;每个滑行气缸36的顶面设有与同一侧的小型缝纫机37相连接的连接块362,每个缝纫滑槽311的底面活动设有滑行底板371,小型缝纫机37安装在滑行底板371上,所述细凹槽312的内外侧壁上分别设有缝纫内通槽314和缝纫外通槽313,小型缝纫机37的机针滑动设置在缝纫外通槽313中且正对着缝纫内通槽314。

38.由图2和图6所示,所述加工台31的左右两侧上设有一对相互对称的气缸架32,每个气缸架32的顶板顶面由内往外依次设有压紧气缸323、压槽气缸322以及辅助气缸321,压紧气缸323的活塞上连接有防滑压板324,压槽气缸322的活塞上连接有压槽条325,辅助气缸321的活塞杆通过弹性座328连接有导辊架326,导辊架326中转动设有辅助压辊327。

39.由图2和图3所示,所述裁剪推料机构包括两对安装凸板331和两个弹性板35,两个弹性板35弹性插设在加工台31的前端壁两侧,每个弹性板35的前端壁上下端分别设有固定轴350和竖直滑槽351,固定轴350上转动设有一对呈十字交叉的剪切臂353,传动圆块355的中心轴滑动设置在竖直滑槽351中且通过弹簧支撑,传动圆块355的中心轴与两个剪切臂353之间通过一对连接臂352传动连接,两个剪切臂353的相对面上端设有一对刀片354;每对安装凸板331之间转动设有传动丝杆332,两对安装凸板331之间设有与两个传动丝杆332内端相连接的双头电机33,每个传动丝杆332上螺接有移动座34,两个移动座34上设有一对向左右两侧延伸的折弯传动板343,折弯传动板343的外侧端为三角斜面且底面设有竖直传动辊344,两个移动座34的顶面插设有一对相互对称的升降折弯架341,移动座34的前侧壁上设有与升降折弯架341相连接的升降气缸345,每个升降折弯架341的顶板底面设有向后延伸的推料长条342。

40.由图7至图10所示,所述裁切台21呈t形且通过接近气缸29滑动设置在底座板1的顶面,裁切台21的顶面前端两侧设有一对收纳槽211,每个收纳槽211中通过复位压簧213连接有前后伸缩的调节板212,每个调节板212与同一侧的出料夹板381相对应;所述裁切架23的两个底脚插设在裁切台21两侧壁中的侧滑槽214中,裁切台21的侧壁上设有与裁切架23相连接的调节气缸232,所述裁切架23的顶板中设有横向通槽231,横向通槽231的左右两端设有横向导杆242,传动滑块24套设在横向导杆242上且通过复位拉簧241滑动设置在横向通槽231中,切割片26安装在传动滑块24的底面,传动滑块24的顶面设有向右延伸的横向齿条25,裁切架23的右侧壁上设有中间传动板27和中间转动架28,中间传动板27的前后两端通过同一根轴分别转动设有传动齿轮272和传动锥齿轮271,中间转动架28的外侧板左右两

端通过同一根轴分别转动设有主动锥齿轮281和和主动齿轮282,所述传动齿轮272与横向齿条25相啮合,主动锥齿轮281和传动锥齿轮271相啮合,右侧的滑行气缸36上设有与主动齿轮282相啮合的纵向齿条39。

41.本实施例还提供了一种易变形丝带的生产工艺,包含如下步骤:

42.步骤一、裁切台21通过接近气缸29靠近加工台31,出料夹板381将调节板212往后顶靠使得丝带4前端处于两对出料夹板381之间,随后通过夹持气缸38夹紧并通过滑行气缸36将丝带4往前拉扯出料;调节板212的设置既能够保证丝带4的前端处于水平状态,又能确保丝带4能够被出料夹板381所夹持;

43.步骤二、滑行气缸36移动至最前端时,纵向齿条39带动主动齿轮282转动,主动锥齿轮281带动传动锥齿轮271转动,传动齿轮272带动横向齿条25往右移动,此时切割片26被拉至最右侧,随后调节气缸232的活塞杆缩回,整个裁切架23下降,切割片26也随之下降,并且使得主动齿轮282脱离纵向齿条39的啮合,传动滑块24在复位拉簧241的作用下往左移动复位,切割片26实现对丝带4的自动切割,两个出料夹板381和两个弹性压辊22的夹持能够使丝带4在进行切割时处于张紧状态;

44.步骤三、丝带4裁切完毕后,同时启动压紧气缸323和辅助气缸321,两个防滑压板324压紧在细凹槽312内侧的丝带4上,两个辅助压辊327弹性压靠在细凹槽312外侧的丝带4上,接着启动压槽气缸322,压槽条325下降压靠丝带4,丝带4的两侧均匀收拢并且在细凹槽312上形成凹陷,此时丝带4的两侧边缘仍然被辅助压辊327压靠着;

45.步骤四、两根金属丝5通过金属丝出料机构实现自动出料,经过两对刀片354后进入加工台31,两个移动座34在双头电机33的作用下往外移动,折弯传动板343首先压靠传动圆块355的外圆壁使传动圆块355下降,传动圆块355带动两个剪切臂353相互靠拢从而实现刀片354对金属丝5的剪切,接着传动圆块355处于折弯传动板343的底部随后经过竖直传动辊344时被竖直传动辊344压靠,传动圆块355的前端壁受到压力使整个弹性板35往后移动从而实现对切断后的金属丝5的推动,最后移动座34继续往外移动,推料长条342将切断后的金属丝5推入细凹槽312内,此时再次启动压槽气缸322,这时的压槽条325则能够将金属丝5完全压入细凹槽312中,金属丝5被磁条所吸附从而能够防止丝带4的边缘反弹复位,而丝带4的两侧边缘也脱离了辅助压辊327;

46.步骤五、滑行气缸36往后移动复位准备下一次拉扯丝带4,在移动过程中,小型缝纫机37的机针通过缝纫内通槽314和缝纫外通槽313对金属丝5进行缝合,完成缝合后,加工台31后移复位,取出丝带4。

47.该设备将出料夹板和小型缝纫机一同设置在滑行气缸上,利用出料夹板对布料进行拉扯的移动行为实现小型缝纫机的移动缝纫,并且通过在滑行气缸上设置纵向齿条,在裁切台上设置主动锥齿轮、传动锥齿轮、传动齿轮以及横向齿条,再一次利用滑行气缸的移动来实现切割片对丝带的自动切割,减少了外部驱动机构的加入,自动化程度高,成本大大降低;此外通过在细凹槽的内外两侧分别设置防滑压板和辅助压辊,使得压槽条在丝带上形成凹陷时,丝带两侧的边缘能够同步且均匀的填入细凹槽中,所变形的丝带是两侧对称的,并且本技术中的压槽条通过两次下压才会将金属丝完全压入细凹槽中,金属丝压入细凹槽后能够吸附在磁条上,从而能够防止丝带的凹陷边缘反弹复位;另外加工台上的裁剪推料机构,通过一对可移动的折弯传动板就能实现金属丝的剪切、金属丝的调位以及金属

丝的推动,方便快捷,并且裁剪推料机构中的弹性板能够在金属丝剪断后将金属丝往后推动一小段距离,确保金属丝掉入细凹槽后其前端不会伸出细凹槽,确保丝带质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。