1.本技术涉及助焊剂领域,尤其是涉及一种波峰焊用助焊剂及其制作方法。

背景技术:

2.目前,电子行业在进行焊接工艺中,常采用波峰焊焊接技术。波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫“波峰焊”。

3.被焊金属工件表面存在氧化物、灰尘等污垢,阻碍工件基体金属和焊料之间结合,所以通常需要在焊接过程中加入助焊剂,助焊剂中包括活化剂、溶剂、表面活性剂、成膜剂等成分组成;助焊剂中的活化剂将金属基体表面的氧化物被清除,成膜剂协助降低金属表面的氧化,保持这些表面的无氧化物状态,依靠焊剂的化学作用,与被焊金属表面的氧化物化合,在焊接温度下形成液态化台物,使被焊金属部位表面的金属原子与熔融焊料相互扩散,以达到锡焊连接的目的。波峰焊助焊剂质量的好坏直接决定了后续产品的可靠性。

4.但是在波峰焊助焊剂的使用过程中发现,使用水溶性助焊剂和松香助焊剂虽然有着较好的可焊性,但是其残留腐蚀也增多,不利于电子产品的后续使用;使用低固含量免清洗助焊虽然其残留腐蚀较少,但是其助焊效果不如水溶性助焊剂和松香助焊剂的助焊效果。

5.针对上述相关技术问题,发明人认为探究一种助焊效果较好、残留腐蚀性较小的助焊剂能够有助于进一步提升波峰焊助焊剂的应用和经济价值。

技术实现要素:

6.为了提升助焊剂的助焊效果以及减少助焊剂的腐蚀残留,本技术提供一种波峰焊用助焊剂及其制作方法。

7.第一方面,本技术提供的一种波峰焊用助焊剂采用如下的技术方案:一种波峰焊用助焊剂,包括以下质量百分比的原料:有机酸活化剂2-5%;表面活性剂1.5-3.5%;成膜剂0.5-1%;缓蚀剂0.05-0.07%;载体溶剂余量;其中,所述有机酸活化剂为丁二酸、己二酸、苹果酸、葵二酸中的两种或多种混合;所述表面活性剂为三乙醇胺、乙酸丁酯、edta二钠和n-十二烷基丙氨酸中的两种或多种混合;所述成膜剂由聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯按照质量比为(1-1.2):(0.5-0.7):(0.2-0.4)混合制得;所述载体溶剂由乙基纤维素和醇醚溶剂按照质量比为1:6混合制得。

8.通过采用上述技术方案,由乙基纤维素和醇醚溶剂按照质量比为1:6混合制得的载体溶剂能够溶解焊剂中的所含成分,作为各成分的载体,使之成为均匀的粘稠液体,有良好的结构稳定性和上锡性。有机酸活化剂能够在焊接温度下去除焊盘和焊料表面的氧化物;表面活性剂能够降低焊剂的表面张力,增加焊剂对焊粉和焊盘的亲润性;成膜剂由聚丙

烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯按照质量比为(1-1.2):(0.5-0.7):(0.2-0.4)混合制得,本技术制得的成膜剂在常温下起保护膜作用不显活性,在焊接温度下显示活性,其形成的保护层可以防止基体的再次氧化。

9.本技术中将有机酸活化剂、表面活性剂和成膜剂三者按照一定的比例复配使用,三者在特定的配比下共同作用,成膜剂良好的成膜阻隔性能够将有机酸活化剂充分的包裹阻隔,使得在常温下减少有机酸活化剂和金属表面的直接接触,降低了有机酸活化剂的腐蚀性,保证有机酸活化剂的活化稳定性;达到焊接温度后,成膜剂显活性,对有机酸的包裹阻隔作用消失,有机酸活化剂在润湿能力较强的表面活性剂辅助下与待焊金属表面充分的接触,高效快速地分解待焊金属表面的氧化层,显现出很强的助焊性;焊接后成膜剂将高温分解后的残余物快速固化、硬化、阻隔活化剂的继续活化,从而降低助焊剂残留物的腐蚀性。

10.本技术助焊剂中各成分之间按照特定的比例复配形成的助焊剂溶液体系具有较好的粘度和扩展性,使得在波峰焊焊锡时飞溅情况良好,减少了锡珠的形成;良好的粘度和扩展性不仅不会堵塞波峰焊的助焊剂喷头,而且有助于焊料的扩展,使得焊点光滑圆润,焊锡后板面干净整洁,残留物较少,不影响电子器材后续长久的使用。

11.优选的,所述有机酸活化剂、表面活性剂和成膜剂之间的质量比为(3-4):2:(0.6-0.7)。

12.通过采用上述技术方案,有机酸活化剂、表面活性剂和成膜剂三者之间的比例范围进一步限定,使得三者之间的组合复配更加精确,进而有助于三者在适宜的组合复配下产生更加突出的协同配合作用,在此比例的组合复配下有机酸活化剂和成膜剂之间的不会出现有机酸活化剂较多而成膜剂、表面活性剂较小导致腐蚀性强、抗氧化性低的问题,也不会出现成膜剂较多、有机酸活化剂、表面活性剂较少导致助焊效果降低的问题;三者之间的良好配比能够较好的促进成膜剂对有机酸活性剂的扩展阻隔效用,并在焊接表面形成抗氧化层,也促进了焊接温度下有机酸活化剂的反应活性和焊料的铺展性,进而使得助焊剂具有较好的助焊性和较小的腐蚀残留,还使得助焊剂具有较强的物理稳定性和抗氧化性。

13.优选的,所述有机酸活化剂由丁二酸、苹果酸和葵二酸按照质量比为(1.7-1.9):(1.5-1.7):(1.2-1.4)混合制得。

14.通过采用上述技术方案,有机酸活化剂利用有机酸的羧基和金属离子以金属皂的形式除去焊盘和焊料的氧化膜。由丁二酸、苹果酸和葵二酸按照质量比为(1.7-1.9):(1.5-1.7):(1.2-1.4)混合制得的有机酸活化剂具有较为广泛的沸点和分解温度,进而使得该有机酸活化剂能够较好的应用于不同温度的波峰焊加工工艺;本技术采用上述三种酸按照一定的比例范围组合复配,三种酸之间能够较好的相容,共同作用下具有较高的反应活性,从而有助于进一步提升助焊剂的助焊效果。

15.优选的,所述表面活性剂由三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸按照质量比为(1.5-1.7):(1-1.5):(0.7-0.9)混合制得。

16.通过采用上述技术方案,表面活性剂的加入有助于改善焊剂的流动性润湿性,降低焊剂的表面张力,并引导焊料向四周扩散,从而形成光滑的焊点,利于铺展。本技术中采用三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸按照质量比为(1.5-1.7):(1-1.5):(0.7-0.9)混合制得表面活性剂在与有机酸活化剂混合后会发生中和反应,生成中和产物,这种中和

产物是不稳定的,在焊接温度下会迅速分解,重新生成有机酸和有机胺,进而保障了有机酸焊接时的反应活性;焊接结束后,剩余的有机酸又会被表面活性剂中的有机胺中和,使残留物的酸性下降,减少腐蚀。三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸三者混合后形成的表面活性剂同助焊剂其他组分之间的相容性较好,且具有一定的络合性,配合成膜剂和载体溶剂,能够起到稳定剂的效果,对助焊剂体系中的其他组分实现隐形的牵扯,进而促进助焊剂体系的结构稳定性,使得助焊剂在不受力的情况下能够保障液体的均匀,减少分层。

17.优选的,所述醇醚溶剂为二丙二醇甲醚、二丙二醇乙醚和丁醚按照质量比为6:3:1混合制得。

18.通过采用上述技术方案,由二丙二醇甲醚、二丙二醇乙醚和丁醚按照质量比为6:3:1混合制得的醇醚溶剂能够和乙基纤维素较好的混合,形成稳定性较好的载体溶剂,共同促进助焊剂中其他成分的溶解交融;二丙二醇甲醚、二丙二醇乙醚和丁醚共同作用,使得醇醚溶剂的保护性较好,粘度适宜,不仅能提高助焊剂的热分解温度,同时可以调节助焊剂的粘度和扩展性,提升扩展率。

19.优选的,所述缓蚀剂为苯并三氮唑。

20.通过采用上述技术方案,加入苯并三氮唑可以抑制助焊剂中的有机酸活化剂对待焊金属产生的腐蚀,降低助焊剂的腐蚀性。

21.优选的,还包括以下质量百分比的原料:防氧化剂0.1-0.3%,所述防氧化剂为2,6-二叔丁基对甲苯酚、对苯二酚、邻苯二酚中的一种或多种混合。

22.通过采用上述技术方案,防氧化剂的加入能够同成膜剂作用,进一步防止氧化,使得焊接后能够快速成膜,将焊接金属面阻隔保护,提升电子元件的抗氧化性能,也提升了助焊剂的实际应用效果。

23.第二方面,本技术提供的一种波峰焊用助焊剂的制作方法采用如下的技术方案:一种波峰焊用助焊剂的制作方法,以下步骤:步骤1,将乙基纤维素和醇醚溶剂按照质量比为1:6混合,在60-70℃下搅拌至完全溶解均匀,形成非松香类载体溶剂;步骤2,将表面活性剂加入载体溶剂,混合均匀后加入成膜剂、缓蚀剂,混合均匀,得到混合液;步骤3,将混合液加热到100-145℃,加入有机酸活化剂,搅拌均匀,得到波峰焊助焊剂。

24.通过采用上述技术方案,先将乙基纤维素和醇醚溶剂按照质量比为1:6混合,制得非松香类载体溶剂,为助焊剂提供基质载体;然后按照先表面活性剂后成膜剂和其他助剂的次序加入其他组分,先加入的表面活性剂均匀分散在载体溶液中后再加入成膜剂,成膜剂对表面活性剂具有阻隔作用,便于将后续加入的有机酸活性剂和表面活性剂阻隔开来,防止有机酸活性剂与表面活性剂之间发生反应降低活化剂的活性,本技术按照上述工序制得的助焊剂具有良好的助焊性和较少的腐蚀残留。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中将有机酸活化剂、表面活性剂和成膜剂三者按照一定的比例复配使用,三者在特定的配比下共同作用,成膜剂良好的成膜阻隔性能够将有机酸活化剂充分的包裹阻隔,使得在常温下减少有机酸活化剂和金属表面的直接接触,降低了有机酸活化剂

的腐蚀性,保证有机酸活化剂的活化稳定性;达到焊接温度后,成膜剂显活性,对有机酸的包裹阻隔作用消失,有机酸活化剂在润湿能力较强的表面活性剂辅助下与待焊金属表面充分的接触,高效快速地分解待焊金属表面的氧化层,显现出很强的助焊性;焊接后成膜剂将高温分解后的残余物快速固化、硬化、阻隔活化剂的继续活化,从而降低助焊剂残留物的腐蚀性;2.本技术中采用三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸按照一定的配比混合制得表面活性剂,表面活性剂能够保障有机酸焊接时的反应活性;焊接结束后,剩余的有机酸又会被表面活性剂中的有机胺中和,使残留物的酸性下降,减少腐蚀;三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸三者混合后形成的表面活性剂同助焊剂其他组分之间的相容性较好,且具有一定的络合性,配合成膜剂和载体溶剂,能够起到稳定剂的效果,对助焊剂体系中的其他组分实现隐形的牵扯,进而促进助焊剂体系的结构稳定性,使得助焊剂在不受力的情况下能够保障液体的均匀,减少分层;3.本技术助焊剂中各成分之间按照特定的比例复配形成的助焊剂溶液体系具有较好的粘度和扩展性,使得在波峰焊焊锡时飞溅情况良好,减少了锡珠的形成;良好的粘度和扩展性不仅不会堵塞波峰焊的助焊剂喷头,而且有助于焊料的扩展,使得焊点光滑圆润,焊锡后板面干净整洁,残留物较少,不影响电子元件后续长久的使用。

具体实施方式

26.以下结合制备例、实施例和对比例对本技术作进一步详细说明。制备例

27.制备例1本制备例公开一种有机酸活化剂的制备方法,具体包括:将5g的丁二酸和5g的己二酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌5min,得到有机酸活化剂。

28.制备例2本制备例公开一种有机酸活化剂的制备方法,具体包括:将3g的己二酸、4g的苹果酸和3g的葵二酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到有机酸活化剂。

29.制备例3本制备例公开一种有机酸活化剂的制备方法,具体包括:将2.5g的丁二酸、2.5g的己二酸、2.5g的苹果酸和2.5g的葵二酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌10min,得到有机酸活化剂。

30.制备例4本制备例公开一种有机酸活化剂的制备方法,具体包括:将3.86g的丁二酸、3.41g的苹果酸和2.73g的葵二酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到有机酸活化剂;其中,丁二酸、苹果酸和葵二酸质量比为1.7:1.5:1.2。

31.制备例5本制备例公开一种有机酸活化剂的制备方法,具体包括:

将3.8g的丁二酸、3.4g的苹果酸和2.8g的葵二酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到有机酸活化剂;其中,丁二酸、苹果酸和葵二酸质量比为1.9:1.7:1.4。

32.制备例6本制备例公开一种表面活性剂的制备方法,具体包括:将5g的三乙醇胺和5g的乙酸丁酯加入搅拌机中,在常温、转速为70r/min的条件下搅拌5min,得到表面活性剂。

33.制备例7本制备例公开一种表面活性剂的制备方法,具体包括:将5g的n-十二烷基丙氨酸和5g的edta二钠加入搅拌机中,在常温、转速为70r/min的条件下搅拌5min,得到表面活性剂。

34.制备例8本制备例公开一种表面活性剂的制备方法,具体包括:将3g的乙酸丁酯、4g的edta二钠和3g的n-十二烷基丙氨酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到表面活性剂。

35.制备例9本制备例公开一种表面活性剂的制备方法,具体包括:将4.69g的三乙醇胺和3.13g的乙酸丁酯和2.18g的n-十二烷基丙氨酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到表面活性剂;其中,三乙醇胺和乙酸丁酯的质量比为1.5:1:0.7。

36.制备例10本制备例公开一种表面活性剂的制备方法,具体包括:将4.15g的三乙醇胺和3.66g的乙酸丁酯和2.19g的n-十二烷基丙氨酸加入搅拌机中,在常温、转速为70r/min的条件下搅拌7min,得到表面活性剂;其中,三乙醇胺和乙酸丁酯的质量比为1.7:1.5:0.9。

37.制备例11本制备例公开一种成膜剂的制备方法,具体包括:将5.88g的聚丙烯酰胺、2.94g的乙二胺四甲叉磷酸钠和1.18g的聚氧化乙烯加入搅拌机中,在常温、转速为70r/min的条件下搅拌10min,得到成膜剂;其中,聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯的质量比为1:0.5:0.2。

38.制备例12本制备例公开一种成膜剂的制备方法,具体包括:将5.22g的聚丙烯酰胺、3.04g的乙二胺四甲叉磷酸钠和1.74g的聚氧化乙烯加入搅拌机中,在常温、转速为70r/min的条件下搅拌10min,得到成膜剂;其中,聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯的质量比为1.2:0.7:0.4。

39.制备例13本制备例公开一种成膜剂的制备方法,具体包括:将5.5g的聚丙烯酰胺、3g的乙二胺四甲叉磷酸钠和1.5g的聚氧化乙烯加入搅拌机中,在常温、转速为70r/min的条件下搅拌10min,得到成膜剂;其中,聚丙烯酰胺、乙二胺四

甲叉磷酸钠和聚氧化乙烯的质量比为1.1:0.6:0.3。

40.制备例14本制备例公开一种成膜剂的制备方法,具体包括:将3g的聚丙烯酰胺、4g的乙二胺四甲叉磷酸钠和3g的聚氧化乙烯加入搅拌机中,在常温、转速为70r/min的条件下搅拌10min,得到成膜剂;其中,聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯的质量比为3:4:3。

41.制备例15本制备例与制备例11的不同之处在于:成膜剂选用10g的聚乙二醇600。实施例

42.实施例1-3实施例1-3公开一种波峰焊用助焊剂,助焊剂包括以下质量百分比的原料:有机酸活化剂2-5%;表面活性剂1.5-3.5%;成膜剂0.5-1%;缓蚀剂0.05-0.07%;载体溶剂余量。

43.实施例还公开一种上述波峰焊用助焊剂的制作方法,包括以下步骤:步骤1,将二丙二醇甲醚、二丙二醇乙醚和丁醚按照质量比为6:3:1混合加入搅拌机中,在常温下、转速为70r/min的条件下搅拌10min,得到醇醚溶剂,将醇醚溶剂加热至60-70℃,然后将乙基纤维素和醇醚溶剂按照质量比为1:6的质量比混合,在60-70℃下、转速为100r/min的条件下搅拌15min至完全溶解均匀,形成非松香类载体溶剂;步骤2,将表面活性剂加入载体溶剂,在60-70℃下、转速为100r/min的条件下搅拌5min后,加入成膜剂、缓蚀剂,继续搅拌10min,得到混合液;步骤3,将混合液加热到100-145℃,加入有机酸活化剂,在转速为500r/min的条件下搅拌5min,得到波峰焊助焊剂。

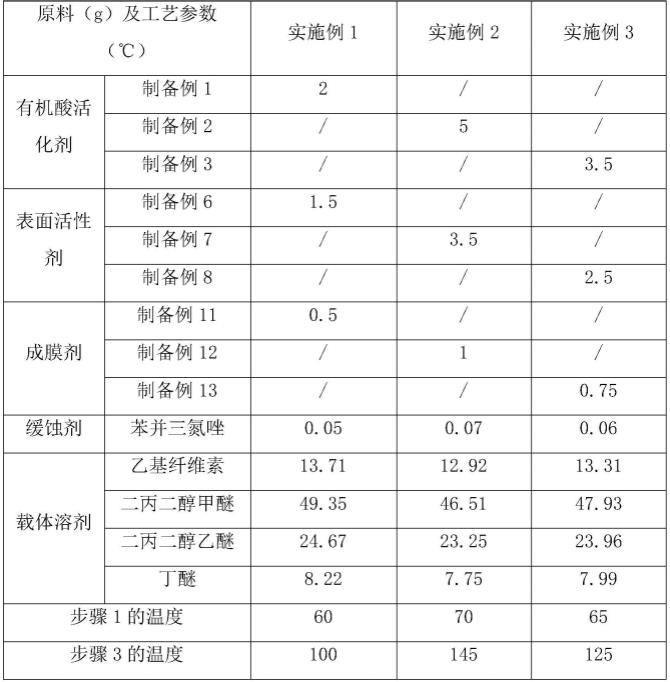

44.实施例1-3所用原料及工艺参数详见表1表1

45.实施例4本实施例公开一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.48g、二丙二醇甲醚的添加量为48.52g、二丙二醇乙醚的添加量为24.26g、丁醚的添加量为8.09g;步骤2中,表面活性剂的添加量为2g、成膜剂的添加量为0.6g;步骤3中,有机酸活化剂的添加量为3g。

46.实施例5本实施例公开一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.32g、二丙二醇甲醚的添加量为47.96g、二丙二醇乙醚的添加量为23.98g、丁醚的添加量为7.99g;步骤2中,表面活性剂的添加量为2g、成膜剂的添加量为0.7g;步骤3中,有机酸活化剂的添加量为4g。

47.实施例6本实施例公开一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.69g、二丙二醇甲醚的添加量为49.29g、二丙二醇乙醚的添加量为24.65g、丁醚的添加量为8.22g;步骤2中,还加入有0.1g的对苯二酚抗氧化剂。

48.实施例7本实施例公开一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.66g、二丙二醇甲醚的添加量为49.19g、二丙二醇乙醚的添加量为24.60g、丁醚的添加量为8.20g;步骤2中,还加入有0.3g的2,6-二叔丁基对甲苯酚抗氧化剂。

49.实施例8

本实施例公开一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.68g、二丙二醇甲醚的添加量为49.24g、二丙二醇乙醚的添加量为24.62g、丁醚的添加量为8.21g;步骤2中,还加入有0.1g的对苯二酚和0.1g的邻苯二酚。

50.实施例9一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤3中,有机酸活化剂选用制备例4制得的有机酸活化剂。

51.实施例10一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤3中,有机酸活化剂选用制备例5制得的有机酸活化剂。

52.实施例11一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤2中,表面活性剂选用制备例9制得的表面活性剂。

53.实施例12一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤2中,表面活性剂选用制备例10制得的表面活性剂。

54.实施例13一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.29g、二丙二醇甲醚的添加量为47.86g、二丙二醇乙醚的添加量为23.93g、丁醚的添加量为7.97g;步骤2中,表面活性剂的添加量为2g、成膜剂的添加量为0.7g、还加入有0.1g的对苯二酚和0.1g的邻苯二酚;步骤3中,有机酸活化剂的添加量为4g;步骤2中表面活性剂选用制备例10制得的表面活性剂;成膜剂选用制备例13制得的成膜剂;步骤3中,有机酸活化剂选用制备例5制得的有机酸活化剂。对比例

55.对比例1一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为12.99g、二丙二醇甲醚的添加量为46.77g、二丙二醇乙醚的添加量为23.39g、丁醚的添加量为7.8g;步骤2中,表面活性剂的添加量为1g、成膜剂的添加量为1g;步骤3中,有机酸活化剂的添加量为7g。

56.对比例2一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤1中,乙基纤维素的添加量为13.35g、二丙二醇甲醚的添加量为48.06g、二丙二醇乙醚的添加量为24.03g、丁醚的添加量为8.01g;步骤2中,表面活性剂的添加量为5g、成膜剂的添加量为0.5g;步骤3中,有机酸活化剂的添加量为1g。

57.对比例3一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤2中,将成膜剂加入载体溶剂,在60-70℃下、转速为100r/min的条件下搅拌5min后,加入表面活性剂、缓蚀剂,继续搅拌10min,得到混合液。

58.对比例4

一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于,步骤1中,将71.96g异丙醇和23.99g丁醚混合加入搅拌机中,在常温下、转速为70r/min的条件下搅拌10min,得到普通载体溶剂。

59.对比例5一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤2中,成膜剂选用制备例14制得的成膜剂。

60.对比例6一种波峰焊用助焊剂的制作方法,与实施例1的不同之处在于:步骤2中,成膜剂选用制备例15制得的成膜剂。对照例

61.对照例1一种波峰焊用助焊剂,选用市售的美国mg chemicals 837lfws无铅水溶性助焊剂。

62.对照例2一种波峰焊用助焊剂,选用市售的山东贝塔化工有限公司200号松香助焊剂。

63.对照例3一种波峰焊用助焊剂,选用市售的evenst ev-901s液体助焊剂。性能检测试验

64.根据gb/t9491标准,在标准的试验条件下对实施例1-13、对比例1-6和对照例1-3制得的助焊剂进行物理稳定性、扩展率、干燥度、铜镜腐蚀、铜板腐蚀、焊后绝缘电阻、抗氧化性等性能检测试验:各性能检测标准详见表2。

65.表2

66.实施例1-13、对比例1-6和对照例1-3的各项性能检测试验的具体检测数据详见表3-6。

67.表3

68.根据表3中实施例1-3和对照例1-3的性能检测数据可得,本技术实施例1-3制得的波峰焊助焊剂物理性能稳定,焊点光滑圆润,形貌良好;飞溅较小,不易产生锡珠;扩展率达到了对照例1水性助焊剂和对照例2松香助焊剂的助焊效果;相较于对照例1-3的助焊剂,本技术实施例1-3制得的助焊剂的助焊效果好,腐蚀残留小,焊后绝缘电阻较高,焊后可靠性较强,且具有良好的抗氧化性能,本技术制得的助焊剂各方面的性能均良好,应用前景广。

69.表4

70.根据表4中实施例4、5的性能检测数据可得,实施例4、5在制备助焊剂的过程中对助焊剂中的有机酸活化剂、表面活性剂和成膜剂之间的组分配比进行了进一步的限定,使得实施例4、5制得的助焊剂具有更好的扩展率和稳定性,飞溅情况得到改善,抗氧化性能更加持久。

71.根据表4中实施例6-8的性能检测数据可得,实施例6-8中加入了抗氧化剂,实施例6-8制得的助焊剂相较于实施例1-3制得的助焊剂的抗氧化性能得到进一步改善。

72.表5表5

73.根据表5中对比例1-3的性能检测数据可得,对比例1、2相较于实施例1-3,在制备助焊剂的过程中,打破了实施例1-3中对有机酸活化剂、表面活性剂和成膜剂之间的组分配比范围,三者之间的组合配比失衡,进而导致对比例1、2制得的助焊剂相较于实施例1-3制得的助焊剂各项性能都受到了很大的影响。

74.对比例1中有机酸活化剂、表面活性剂和成膜剂的质量比为7:1:2,有机酸活化剂的含量、成膜剂含量过多,而表面活性剂的含量过少,使得助焊剂的腐蚀性过强,焊后残留物较多,且残留物也具有很强的腐蚀性,使得焊后的表面绝缘电阻值明显下降,抗氧化性能下降,焊后的电子元件有着较大的安全隐患。

75.对比例2中有机酸活化剂、表面活性剂和成膜剂的质量比为1:5:0.2,有机酸活化剂的含量、成膜剂含量过少,而表面活性剂的含量过多,使得助焊剂体系稳定性降低、助焊剂的助焊效果明显降低,过少的成膜剂难以完全覆盖在熔融的合金液表面,使得焊点很容易氧化回缩;焊后电子元件的抗氧化性、绝缘性都降低。

76.对比例3中先加入成膜剂,再加入表面活性剂,与实施例1-3中先加入表面活性剂,再加入成膜剂的顺序相反,对比例3中的成膜剂无法起到对有机酸活化剂的包裹阻隔作用,有机酸活化剂与表面活性剂提前接触反应,使得有机酸活化剂的活性受到影响,进而影响了助焊剂的助焊效果。

77.通过实施例1-3和对比例1-3的性能检测数据进行对比,发明人分析:本技术中将

有机酸活化剂、表面活性剂和成膜剂三者按照一定的比例、一定的添加顺序复配使用,三者在特定的配比下共同作用,成膜剂良好的成膜阻隔性能够将有机酸活化剂充分的包裹阻隔,使得在常温下减少有机酸活化剂和金属表面的直接接触,降低了有机酸活化剂的腐蚀性,保证了有机酸活化剂的活化稳定性;达到焊接温度后,成膜剂显活性,对有机酸的包裹阻隔作用消失,有机酸活化剂在润湿能力较强的表面活性剂辅助下与待焊金属表面充分的接触,高效快速地分解待焊金属表面的氧化层,显现出很强的助焊性;焊接后成膜剂可以在焊料表面形成完整的保护膜,防止焊料的再次氧化,使得焊点形貌良好,成膜剂将高温分解后的残余物快速固化、阻隔活化剂的继续活化,从而降低助焊剂残留物的腐蚀性。

78.本技术助焊剂中各成分之间按照特定的比例复配形成的助焊剂溶液体系具有较好的粘度和扩展性,使得在波峰焊焊锡时飞溅情况良好,减少了锡珠的形成;良好的粘度和扩展性不仅不会堵塞波峰焊的助焊剂喷头,而且有助于焊料的扩展,使得焊点光滑圆润,焊锡后板面干净整洁,残留物较少,不影响电子电气后续长久的使用。

79.且发明人发现,本技术中的表面活性剂、成膜剂、有机酸活化剂和载体溶剂之间在适宜的组合配比下,使得助焊剂具有了良好的物理稳定性和优异的抗氧化性能,改变上述组分的含量配比后,助焊剂的稳定性和抗氧化性都会受到较大的影响;助焊剂组分之间无法产生良好的协同作用,进而使得助焊剂的助焊效果削弱,腐蚀残留增加。

80.对比例4中载体溶剂选用异丙醇和丁醚混合制得的普通溶剂,相较于本技术采用二丙二醇甲醚、二丙二醇乙醚和丁醚按照质量比为6:3:1混合制得醇醚溶剂,再将乙基纤维素和醇醚溶剂按照质量比为1:6混合制得的载体溶剂,本技术制得载体溶剂稳定性较好,促进助焊剂中其他成分充分的溶解交融,不仅使得助焊剂具有良好的稳定性和抗氧化性,还能促进焊料的铺展,提升助焊剂的助焊效果,对比例5中将载体溶剂替换为普通的溶剂,使得对比例5制得助焊剂稳定性、抗氧化均下降。

81.对比例5、6中选用制备例14、15制得的成膜剂,制备例14制得成膜剂中聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯三者之间的比例超出了实施例1-3的限定范围,进而使得聚丙烯酰胺、乙二胺四甲叉磷酸钠和聚氧化乙烯三者之间的协同作用效果受到影响,导致对比例5制得的助焊剂的性能下降。制备例15选用聚乙二醇600作为成膜剂,聚乙二醇600无法代替本技术配置的成膜剂,同有机酸活性剂和表面活性剂,以及载体溶剂之间的配合作用大大降低,进而使得对比例6制得的助焊剂性能降低。

82.表6

83.根据表6中实施例9-13的性能检测数据可得,实施例9、10中采用了制备例4、5制得的有机酸活化剂,制备例4、5中有机酸活化剂丁二酸、苹果酸和葵二酸按照质量比为(1.7-1.9):(1.5-1.7):(1.2-1.4)混合制得,三种酸按照一定的比例范围组合复配,三种酸之间能够较好的相容,共同作用下具有较高的反应活性,从而有助于进一步提升助焊剂的助焊效果,进而使得实施例9、10制得的助焊剂相较于实施例1-3制得助焊剂的助焊效果提升。

84.实施例11、12中采用了制备例9、10制得的表面活性剂,制备例9、10中表面活性剂由三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸按照质量比为(1.5-1.7):(1-1.5):(0.7-0.9)混合制得,在与有机酸活化剂混合后反应,生成中和产物,这种中和产物在焊接温度下会迅速分解,重新生成有机酸和有机胺,进而保障了有机酸焊接时的反应活性,有助于提升助焊效果;焊接结束后,剩余的有机酸又会被表面活性剂中的有机胺中和,使残留物的酸性下降,减少腐蚀;制备例9、10中由三乙醇胺、乙酸丁酯和n-十二烷基丙氨酸三者混合后形成的表面活性剂同助焊剂其他组分之间的相容性较好,且具有一定的络合性,配合成膜剂和载体溶剂,能够起到稳定剂的效果,进而使得实施例11、12制得的助焊剂具有较好的助焊效果和结构稳定性。

85.实施例13中分别选用制备例5制得的有机酸活化剂、制备例10制得的表面活性剂、制备例13制得的成膜剂,并加入了抗氧化剂,实施例13制得助焊剂具有优秀的助焊效果和较小的腐蚀残留,抗氧化性和物理稳定性优异。

86.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。