1.本发明涉及扭力梁结构设计领域,特别涉及一种不等厚管状扭力梁及其制造方法。

背景技术:

2.扭力梁结构是汽车后悬架的典型结构,扭力梁总成在汽车行驶过程中承担弯曲、扭转等路面激励载荷,扭力梁总成的刚度、强度、模态及疲劳性能对汽车行驶的操控性、舒适性及安全性都有重要影响。

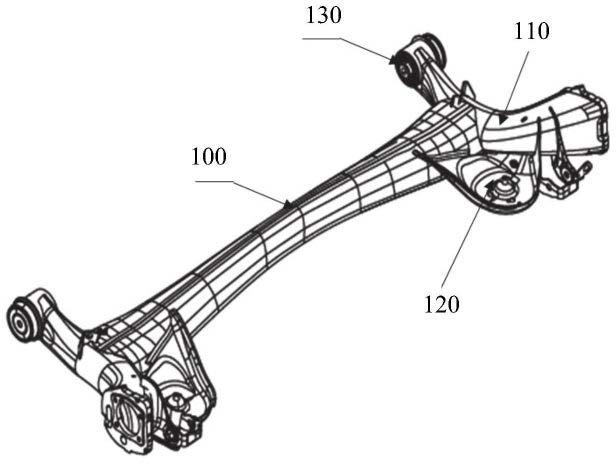

3.图1为现有技术中扭力梁总成的结构示意图。如图1所示,扭力梁总成一般由扭力梁横梁100(简称扭力梁)、纵臂110、弹簧座120及衬套130等主要部分组成,这些零件通过焊接及压装方式连接在一起。传统的扭力梁焊接总成各组成部件多为钣金冲压成型,扭力梁横梁为开口截面,结构扭转刚度相对较小,因此需要通过增加料厚或者内部增加一根稳定杆来提高其扭转刚度,导致整体重量增加,制造成本高。

4.目前扭力梁焊接总成各零件均为单一壁厚,每个零件的壁厚各处相同,且壁厚要满足极限最大载荷下零件各区域的强度和刚度要求。由于汽车行驶过程中,沿扭力梁横梁轴线方向不同区域所受载荷存在较大差异,这种利用零件最大载荷下受力情况来确定零件壁厚的方法存在明显不足,如果扭力梁横梁不同区域的壁厚由最大载荷决定。这样对于所受载荷较小或者刚度贡献较小的区域,额外增加的壁厚对整体性能没有贡献,仅仅增加了零件重量,目前均匀壁厚的扭力梁横梁轻量化效果较差。

5.此外,目前采用传统钣金冲压工艺生产的扭力梁,在后续与左右纵臂的焊接过程中,由于钣金冲压的扭力梁端部呈开口形状,与纵臂的搭接焊缝不能形成封闭结构,焊缝长度较短,单位长度焊缝收到的应力比较大,而且焊缝起收弧处容易出现应力集中,导致疲劳破坏,开口梁结构并不适合于承受较大载荷的扭力梁。通常在横梁与纵臂连接区域额外焊接加强板,来提升整个零件的使用性能,整个生产过程复杂,零件重量重且成本高。

6.有鉴于此,本技术发明人设计了一种不等厚管状扭力梁及其制造方法,以期克服上述技术问题。

技术实现要素:

7.本发明要解决的技术问题是为了克服现有技术中均匀壁厚的扭力梁横梁轻量化效果较差,生产过程复杂,零件重量重且成本高等缺陷,提供一种不等厚管状扭力梁及其制造方法。

8.本发明是通过下述技术方案来解决上述技术问题的:

9.一种不等厚管状扭力梁的制造方法,其特点在于,所述不等厚管状扭力梁的制造方法包括以下步骤:

10.s1、按照板厚在扭力梁轴线的分布要求,轧制加工出不等厚板坯;

11.s2、按照管坯中性面周长要求,将所述不等厚板坯切割出满足宽度要求的管坯原

板,采用卷管机制作不等厚管坯;

12.s3、所述不等厚管坯成型后,采用高频电阻焊的方式进行焊合;

13.s4、对于管状扭力梁横梁,需要对中间部位型面进行预成型,对材料进行预分配;

14.s5、采用终成型模具对预成型后的零件进行终成型处理,形成不等厚扭力梁;

15.s6、将成型后的所述不等厚扭力梁进行端部切割,按照与纵臂的搭接边线形状,进行端部切割,获得满足要求的扭力梁零件。

16.根据本发明的一个实施例,所述步骤s2中还包括:所述卷管机包括位于上下面的轧辊和两侧的立辊组,所述管坯原板夹设在上下面的所述轧辊和立辊组之间,使得所述管坯原板连续发生纵向和横向变形,由平直形状逐步卷曲为管状。

17.根据本发明的一个实施例,所述步骤s3中还包括:所述高频电阻焊通过两个电极与管坯焊接边缘接触,对管坯焊接边缘施加高频电流,利用沿管坯截面流动的高频电流,将管坯焊接边缘加热到焊接温度,通过焊接挤压辊施加压力,将焊缝边缘在塑性状态下焊合在一起。

18.根据本发明的一个实施例,所述高频电流为100-500hz。

19.根据本发明的一个实施例,所述步骤s3和所述步骤s4之间还包括:如果扭力梁横梁的轴线为曲线,则将焊好的所述不等厚管坯进行预弯曲。

20.根据本发明的一个实施例,采用弯管机按照设计的弯曲线对所述不等厚管坯进行弯曲,或者采用模具的方式进行压弯。

21.根据本发明的一个实施例,所述步骤s4中还包括:将直管或弯管零件放入预成型模具中,两端用密封头对管坯进行密封后,将预成型模具的上模向下进行移动,直至上模和下模完全贴合;

22.在合模过程中,对管坯内部施加液体压力,调整内部液压和上模移动距离的匹配关系,使管坯材料能够沿着预成型模具的内腔滑动,直至完全贴合到预成型模具的内表面,完成管坯的预成型。

23.根据本发明的一个实施例,所述步骤s5中还包括:将预成型后的零件放入所述终成型模具中,密封头封住管坯端部后,在终成型模具的上模和下模的合模过程中,对管坯内部施加液体压力,调整内部液压和上模移动距离的匹配关系,使管坯材料能够95%以上贴合到所述终成型模具的内腔上;

24.所述终成型模具的上模和下模合模完成后,对零件内部施加液压整形力,所述液压整形压力按照扭力梁材料强度、厚度与形状的差异控制在150-250mpa之间,并保持一段时间,使管坯材料完全贴合到所述终成型模具的内表面,完成管坯的终成型。

25.根据本发明的一个实施例,所述步骤s6中还包括:采用激光切割或机械切割的方式进行端部切割。

26.本发明还提供了一种不等厚管状扭力梁,其特点在于,所述不等厚管状扭力梁采用如上所述的不等厚管状扭力梁的制造方法制成,所述不等厚管状扭力梁为闭合结构,根据每个部位的载荷或应力情况,在轴线方向上具有非均匀的壁厚,且不同厚度区间为平滑过渡。

27.根据本发明的一个实施例,所述不等厚管状扭力梁包括两个端部区域和中间区域,所述端部区域分别设置在所述中间区域的两端,所述端部区域的厚度与所述中间区域

的厚度不同,且相邻两个区域之间通过线形过渡区连接。

28.根据本发明的一个实施例,所述端部区域的厚度为2mm至3.5mm,所述中间区域的厚度为2mm至4mm。

29.根据本发明的一个实施例,所述中间区域的截面形状为v形或u形。

30.根据本发明的一个实施例,所述端部区域的截面形状为圆形、正方形、矩形、椭圆形或梯形。

31.本发明的积极进步效果在于:

32.本发明不等厚管状扭力梁及其制造方法,采用了不等厚管状扭力梁,增加了设计的灵活性,可以大幅度降低整体重量。所述制造方法通过管坯预弯曲,能够减少管坯后续成型过程中的变形量,减少减薄及开裂风险。

附图说明

33.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

34.图1为现有技术中扭力梁总成的结构示意图。

35.图2为本发明不等厚管状扭力梁的制造方法中不等厚板坯的结构示意图。

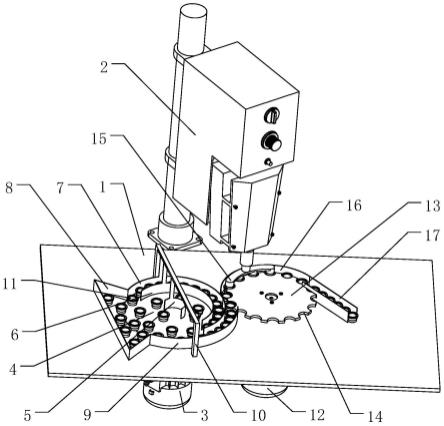

36.图3为本发明不等厚管状扭力梁的制造方法中卷管机成型管坯的示意图。

37.图4为本发明不等厚管状扭力梁的制造方法中高频电阻焊接示意图。

38.图5为本发明不等厚管状扭力梁的制造方法中预成型模具的截面形状示意图。

39.图6为本发明不等厚管状扭力梁的制造方法中终成型模具的截面形状示意图。

40.图7为本发明不等厚管状扭力梁的结构示意图。

41.图8a为本发明不等厚管状扭力梁的中间区域的v形截面。

42.图8b为本发明不等厚管状扭力梁的中间区域的u形截面。

43.图9a为本发明不等厚管状扭力梁的端部区域的圆形截面。

44.图9b为本发明不等厚管状扭力梁的端部区域的矩形截面。

45.图9c为本发明不等厚管状扭力梁的端部区域的椭圆形截面。

46.图9d为本发明不等厚管状扭力梁的端部区域的梯形截面。

具体实施方式

47.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

48.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

49.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

50.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

51.如图2至图6所示,本发明公开一种不等厚管状扭力梁的制造方法,其包括以下步骤:

52.步骤s1、按照板厚在扭力梁轴线的分布要求,轧制加工出不等厚板坯(如图2所示)。

53.不等厚板在轧制过程中采用了轧辊压下量可调的技术,因此板坯在轧制方向的厚度分布可以连续变化。

54.步骤s2、按照管坯中性面周长要求,将所述不等厚板坯切割出满足宽度要求的管坯原板,采用卷管机制作不等厚管坯(如图3所示)。

55.优选地,所述步骤s2中还包括:所述卷管机包括位于上下面的轧辊10和两侧的立辊组20,管坯原板30夹设在上下面的轧辊10和立辊组20之间,使得管坯原板30连续发生纵向和横向变形,由平直形状逐步卷曲为管状。

56.具体地说,上下面的轧辊组通过孔型的变化,让板材发生连续的纵向变形,两侧的立辊组通过辊轮形状及水平位置的变化,让板材发生连续的横向变形。管坯原板连续发生纵向和横向变形,由平直形状逐步卷曲为管状。

57.步骤s3、所述不等厚管坯成型后,采用高频电阻焊的方式进行焊合。

58.优选地,所述步骤s3中还包括:所述高频电阻焊通过两个电极与管坯焊接边缘接触,对管坯焊接边缘施加高频电流,利用沿管坯截面流动的高频电流,将管坯焊接边缘加热到焊接温度,通过焊接挤压辊施加压力,将焊缝边缘在塑性状态下焊合在一起(如图4所示)。此处所述高频电流优选为100-500hz。高频电阻焊焊接速度较快,能够匹配卷管机成型线的生产节拍。

59.高频电阻焊与弧焊相比,可以消除粗大的金相组织,改善焊缝的机械性能。与激光焊相比,不需要较高的焊缝边缘匹配精度,就可以达到焊接要求,避免焊接缺陷。为了达到焊接强度,在焊接过程中,焊接熔深需要随着板厚的变化而变化,因此输入电流及频率需要按照板厚的变化进行调整,以适应板厚的变化。

60.所述步骤s3和所述步骤s4之间还包括:如果扭力梁横梁的轴线为曲线,则将焊好的所述不等厚管坯进行预弯曲。

61.例如,可以采用弯管机,按照设计的弯曲线对直管进行弯曲,或者采用模具方式进行压弯。在管坯预弯曲过程中,要在其端部放入芯棒,防止端部型面发生变化,影响后续的液压成型工序。

62.如果扭力梁横梁轴线为直线,直接进行下述步骤s4。通过所述不等厚管坯的预弯曲,能够减少管坯后续成型过程中的变形量,减少减薄及开裂风险。

63.步骤s4、对于管状扭力梁横梁,需要对中间部位型面进行预成型,对材料进行预分配。

64.对于管状扭力梁横梁,由于中间段截面比两端截面形状复杂,变形量大,需要对中间部位型面进行预成型,对材料进行预分配,降低零件成型难度。对于零件截面形状特别复杂的零件,可以进行多次预成型。

65.例如,以v形扭力梁截面为例,其预成型模具的下模按照零件最终形状进行设计,上模通过仿真等方法,设计与所述不等厚管坯的贴合型面(如图5所示)。

66.优选地,所述步骤s4中还包括:将直管或弯管零件放入预成型模具40中,两端用密

封头对管坯进行密封后,将预成型模具40的上模41向下进行移动,直至上模41和下模42完全贴合。

67.在合模过程中,对管坯内部施加液体压力,调整内部液压和上模41移动距离的匹配关系,使管坯材料能够沿着预成型模具40的内腔滑动,直至完全贴合到预成型模具40的内表面,完成管坯的预成型。

68.对于扭力梁零件,在预成型阶段,管坯内部施加的液压力一般在0-50mpa之间,以实现管坯在无厚度减薄的情况下充分变形,并与模具贴合。

69.步骤s5、采用终成型模具对预成型后的零件进行终成型处理,形成不等厚扭力梁。

70.封闭截面扭力梁零件,在整车行驶过程中,因路面激励发生扭转变形,如果扭力梁中间位置型面公差控制不好,管壁间极易发生相对接触滑移,导致行驶噪音等一系列问题。

71.液压成型管状扭力梁零件,终成型模具50的模腔型面完全体现了扭力梁零件的最终型面特征(如图6所示),可以通过合模后保压,以及强化润滑等工艺手段较为精准的控制扭力梁型面公差。

72.与预成型的过程类似,所述步骤s5中还包括:将预成型后的零件放入所述终成型模具中,密封头封住管坯端部后,在终成型模具的上模和下模的合模过程中,对管坯内部施加液体压力,调整内部液压和上模移动距离的匹配关系,使管坯材料能够95%以上贴合到所述终成型模具的内腔上;

73.所述终成型模具的上模和下模合模完成后,对零件内部施加液压整形力,所述液压整形压力按照扭力梁材料强度、厚度与形状的差异控制在150-250mpa之间,并保持一段时间,使管坯材料完全贴合到所述终成型模具的内表面,完成管坯的终成型。

74.不等厚管状扭力梁厚度按需定制,一定程度上可以减少轴线方向各个截面的周长变化。扭力梁端部截面周长的增加,可以通过密封冲头的进给来一定程度上补偿因周长膨胀引起的厚度减薄。

75.步骤s6、将成型后(例如液压成型)的所述不等厚扭力梁进行端部切割,按照与纵臂的搭接边线形状,进行端部切割,获得满足要求的扭力梁零件。其中,优选地采用激光切割或机械切割的方式进行端部切割。

76.至此,满足要求的不等厚管状扭力梁横梁加工完成。上述步骤s1至步骤s3属于不等厚管坯的制作过程,步骤s4属于不等厚管坯的预成型,所述步骤s5属于不等厚管坯的终成型,所述步骤s6属于不等厚扭力梁的焊接及装配。

77.如图7所示,本发明还提供了一种不等厚管状扭力梁,其采用如上所述的不等厚管状扭力梁的制造方法制成,所述不等厚管状扭力梁为闭合结构,根据每个部位的载荷或应力情况,在轴线方向上具有非均匀的壁厚,且不同厚度区间为平滑过渡。

78.优选地,所述不等厚管状扭力梁包括两个端部区域60和中间区域70,端部区域60分别设置在中间区域70的两端,端部区域60的厚度与中间区域70的厚度不同,且相邻两个区域之间通过线形过渡区80连接,保证厚度的平缓过渡。

79.其中,两端的端部区域60的厚度t1按照设计要求,端部区域60的厚度t1优选为2mm至3.5mm,中间区域70的厚度t0优选为2mm至4mm。

80.如图8a和图8b所示,为了增加和调节扭力梁的扭转性能,中间区域70的截面形状可以优选为v形或u形。

81.如图9a至图9d所示,为了与纵臂有良好的搭接关系,端部区域80的截面形状可以优选为圆形、正方形、矩形、椭圆形或梯形。

82.根据上述结构描述,本发明不等厚管状扭力梁的截面为闭合结构,与纵臂的搭接边线长,具有较好的整体性能。该扭力梁按照每个部位的载荷/应力情况,在轴线方向上设计非均匀的壁厚,不同厚度区间为平滑过渡,具有左右对称性。所述不等厚管状扭力梁可以有两种设定壁厚,按照产品要求,也可以更多。

83.不等厚扭力梁,增加了设计的灵活性,可以大幅度降低整体重量。本发明所述的不等厚管状扭力梁的扭力梁本体及其焊接总成材质优选为金属。

84.综上所述,本发明不等厚管状扭力梁及其制造方法,采用了不等厚管状扭力梁,增加了设计的灵活性,可以大幅度降低整体重量。所述制造方法通过管坯预弯曲,能够减少管坯后续成型过程中的变形量,减少减薄及开裂风险。

85.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。