一种基于层错能设计的含nb高强塑性高锰钢及制备方法

技术领域

1.本发明属于钢铁材料技术领域,涉及一种基于层错能设计的含nb高强塑性高锰钢及制备方法,具体涉及一种高强度高塑性一体化的先进高强钢设计及其制备方法。

背景技术:

2.获得强度和塑性良好匹配的先进高强钢是钢铁研究领域始终追求的目标。从成本、安全性和成形性能等方面综合考虑,实现先进高强钢的“增强、增塑”意义重大。目前,各大钢铁企业纷纷致力于开发具有更高强塑性匹配的先进高强钢。例如,中国专利cn108486494a公开了一种钒微合金化高强热轧钢板和冷轧双相钢板的生产方法,该方法下制得的双相钢屈服强度为800-1000mpa、抗拉强度为1200-1400mpa,总延伸率均为10-15%。中国专利cn112063931b公开了一种低碳中锰高残奥高强韧钢及其热处理方法,通过改善铁素体基体形貌和残余奥氏体的体积分数及晶粒尺寸,获得了力学性能优异的中锰钢,其屈服强度为900-1000mpa,抗拉强度为1100-1400mpa。

3.一般来说,高锰钢显微组织为单相奥氏体或奥氏体加少量碳化物,具有良好的韧性和塑性,可加工性能优异,裂纹扩展速率低,使用安全可靠。但是,高锰钢普遍存在屈服强度低的问题,极大限制了其工业应用。例如,中国专利cn103556052b公开了一种汽车用高锰钢,通过优化钢的成分设计和控制生产工艺,得到了兼具高强度和高塑性的fe-mn-c-nb系twip钢,其屈服强度为489-575mpa,抗拉强度为1183-1235mpa。中国专利cn101550515a公开了一种含铜高强韧高锰钢及其制造方法,利用cu元素合金化提高高锰钢的力学性能,通过改变热处理工艺,可获得310-530mpa的屈服强度,725-1080mpa的抗拉强度。

4.综上,目前已有的高锰钢的生产方法,可以获得的屈服强度普遍低于600mpa,远低于大部分已有的先进高强钢(约1000mpa以上)。提高高锰钢屈服强度,对拓宽其应用范围,具有重要意义。

技术实现要素:

5.要解决的技术问题

6.为了避免现有技术的不足之处,本发明提出一种基于层错能设计的含nb高强塑性高锰钢及制备方法,以解决高锰奥氏体钢屈服强度普遍较低的问题,同时保证良好的塑性。目标是实现屈服强度1200mpa以上,抗拉强度1400mpa以上,总延伸率超过14%。

7.技术方案

8.一种基于层错能设计的含nb高强塑性高锰钢,其特征在于成分的质量百分比为:0.1-0.5%的c碳、1-4%的si硅、18.0-22.0%的mn锰、0.5-2.5%的cu铜、0.1-0.3%的nb铌、p磷<0.010%、s硫<0.005%,以及余量为fe铁。

9.当层错能小于18mj/m2时,奥氏体的变形机制为马氏体相变,在18-45mj/m2的范围内是孪晶,在大于45mj/m2的范围内是位错滑移。

10.本发明高强度高锰钢的元素组成中,c、mn、si元素调控层错能在18mj/m2附近,使

奥氏体的变形机制为孪晶和马氏体相变;nb元素析出nbc,利用nbc细化晶粒和析出强化的双重作用提高屈服强度;此外,cu元素也具有一定的晶粒细化作用。

11.一种制备所述基于层错能设计的含nb高强塑性高锰钢的工艺,其特征在于步骤如下:

12.步骤1:按照成分的质量百分比选择原料进行熔炼,并浇铸成钢锭;

13.步骤2:在1150-1250℃对钢锭均匀化处理20-24h后,于1100-950℃热锻,形成锻坯;

14.步骤3:在1150-1250℃保温2h后,于1200-900℃多道次热轧至热轧板,终轧温度大于700℃,热轧板轧后水冷至室温;

15.步骤4:将热轧板在室温下进行30-70%的冷轧,通过变形在奥氏体中累积位错、层错、孪晶缺陷;

16.步骤5:在550-640℃下退火5-20min发生再结晶的同时析出nbc,制备得到基于层错能设计的含nb高强塑性高锰钢。

17.所述热轧板厚度为25-45mm。

18.有益效果

19.本发明提出的一种基于层错能设计的含nb高强塑性高锰钢及制备方法,首先通过加入nb元素析出nbc,利用nbc细化晶粒和析出强化的双重作用提高屈服强度;其次通过成分设计调控层错能在18mj/m2附近,以控制该高强钢的变形机制为马氏体相变和孪晶,通过激活多种变形机制获得较好的塑性。层错能在18mj/m2附近的选取,是由于高锰钢中奥氏体的变形机制受层错能控制。层错能小于18mj/m2时,奥氏体的变形机制为马氏体相变,在18-45mj/m2的范围内是孪晶,在大于45mj/m2的范围内是位错滑移。因此,层错能在18mj/m2附近时,马氏体相变与孪晶均更有可能发生。

20.发明的有益效果:

21.(1)本发明的高锰钢成分成本较低,制备方法中热处理工艺简单,热处理流程短,节省了时间成本和经济成本;

22.(2)本发明得到的高锰钢室温组织几乎为全奥氏体组织,其层错能在18mj/m2附近,变形机制为马氏体相变和孪晶,具有较好的塑性;

23.(3)本发明实施例1中得到的高锰钢借助细晶强化和nbc析出强化,屈服强度1215mpa,抗拉强度1441mpa,且总延伸率达16%,克服了高锰钢屈服强度普遍较低的缺陷。

附图说明

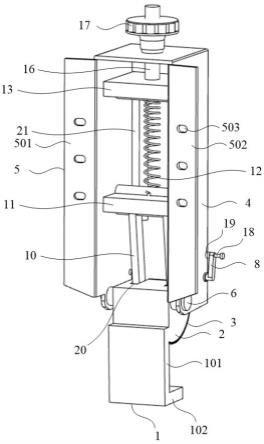

24.图1为借助thermo-calc计算本发明实例中具体成分下的相图;

25.图2为本发明实施例1中高强塑性高锰钢600℃退火10min后的xrd图;

26.图3为本发明实施例1中高强塑性高锰钢在室温条件下,单向拉伸的工程应力-工程应变曲线图

27.图4为本发明实施例1、实施例2和实施例3中高强塑性高锰钢在室温条件下,单向拉伸的工程应力-工程应变曲线图

具体实施方式

28.现结合实施例、附图对本发明作进一步描述:

29.实施例1

30.本实施例的高锰钢,其成分按质量百分比为:c:0.34%;si:2.68%;mn:19.47%;cu:1.66%;nb:0.21%;p:<0.005%;s:0.0032%;余量为fe及不可避免的杂质。以上成分下算得层错能为17.8mj/m2。

31.本实施例的高锰钢的制备方法,具体按照以下步骤进行:

32.(1)按配比取各元素组分混合后在50kg真空感应炉冶炼得到方锭;

33.(2)铸锭经1200℃保温24h后锻造为125mm厚的板材,终锻温度大于900℃;

34.(3)在1200℃下保温时间2h后进行热轧,五道次轧至34mm,终轧温度约750℃,轧后水冷至室温;

35.(4)将热轧板在室温下进行冷轧至15mm;

36.(5)在600℃下退火10min发生再结晶,并且析出nbc,随后水淬。

37.对本实施例制备的高锰钢热轧后以及600℃、650℃下退火10min的力学性能进行拉伸试验,得到的拉伸曲线如图3所示,600℃退火10min得到了非常优异的力学性能,屈服强度1215mpa,抗拉强度1441mpa,均匀延伸率9%,总延伸率16%。另外,600℃下退火10min的xrd测试结果如图1,经过标定,该热处理下微观组织组成主要为奥氏体,同时也包括少量的马氏体。

38.实施例2

39.本实施例的高锰钢,其成分按质量百分比为:c:0.34%;si:2.68%;mn:19.47%;cu:1.66%;nb:0.21%;p:<0.005%;s:0.0032%;余量为fe及不可避免的杂质。以上成分下算得层错能为17.8mj/m2。

40.本实施例的高锰钢的制备方法,具体按照以下步骤进行:

41.(1)按配比取各元素组分混合后在50kg真空感应炉冶炼得到方锭;

42.(2)铸锭经1200℃保温24h后锻造为125mm厚的板材,终锻温度大于900℃;

43.(3)在1150℃下保温时间2h后进行热轧,五道次轧至35mm,终轧温度约750℃,轧后水冷至室温;

44.(4)将热轧板在室温下进行冷轧至20mm;

45.(5)在600℃下退火7.5min发生再结晶,并且析出nbc,随后水淬。

46.对本实施例制备的高锰钢600℃下退火7.5min的力学性能进行拉伸试验,拉伸曲线如图4。

47.实施例3

48.本实施例的高锰钢,其成分按质量百分比为:c:0.34%;si:2.68%;mn:19.47%;cu:1.66%;nb:0.21%;p:<0.005%;s:0.0032%;余量为fe及不可避免的杂质。以上成分下算得层错能为17.8mj/m2。

49.本实施例的高锰钢的制备方法,具体按照以下步骤进行:

50.(1)按配比取各元素组分混合后在50kg真空感应炉冶炼得到方锭;

51.(2)铸锭经1200℃保温24h后锻造为125mm厚的板材,终锻温度大于900℃;

52.(3)在1150℃下保温时间2h后进行热轧,五道次轧至30mm,终轧温度约750℃,轧后

水冷至室温;

53.(4)将热轧板在室温下进行冷轧至13mm;

54.(5)分别590℃下退火10min发生再结晶,并且析出nbc,随后水淬。

55.对本实施例制备的高锰钢热轧后以及590℃下退火10min的力学性能进行拉伸试验,拉伸曲线如图4。

56.表1本发明中实施例1、实施例2、实施例3的力学性能值

57.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。