1.本发明属于燃料电池技术领域,尤其涉及一种具有导电耐蚀涂层的燃料电池金属极板及其制备方法。

背景技术:

2.质子交换膜燃料电池(pemfc)因具有转化效率高、无污染、启动快等优点而被认为是新能源汽车的终端动力。传统的pemfc双极板多为单板厚度为2mm 的石墨板,厚度较大,致使其难以满足车用电池组的小体积、高能密度的技术更新要求。

3.以0.5mm以下厚度的金属极板替代传统2mm厚的石墨板是实现车用燃料电池缩尺减重的有效途径,但由于金属极板极易钝化和腐蚀,严重影响了pemfc 的使用寿命。

技术实现要素:

4.本发明的目的是提供一种具有导电耐蚀涂层的燃料电池金属极板及其制备方法,降低pemfc极板的厚度,以实现车用燃料电池缩尺减重。

5.本发明采用以下技术方案:具有导电耐蚀涂层的燃料电池金属极板的制备方法,包括以下步骤:

6.在真空条件下对金属基体进行等离子清洗;

7.采用磁控溅射法,在等离子清洗后的金属基体上依次沉积纯钛层、氮化钛层和掺银氮化钛层;磁控溅射法为采用直流电源或射频电源周期性进行磁控溅射;

8.其中,沉积纯钛层时,以ti靶为溅射源、氩气为工作气体;沉积氮化钛层时,以ti靶为溅射源、氩气和氮气为工作气体;沉积掺银氮化钛层时,以ti靶和ag靶为溅射源,以氩气和氮气为工作气体;

9.将沉积有纯钛层、氮化钛层和掺银氮化钛层的金属基体作为燃料电池金属极板。

10.进一步地,当沉积纯钛层时:

11.真空腔内气压为0.5~0.8pa,工件架转速为5~10r/min,ti靶功率为100~200 w,金属基体偏压为-250~-100v、金属基体的温度小于等于200℃,t

on

为5~15 min,t

off

为2~5min,总溅射时间为5~15min;

12.其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间,且t

on

小于等于总溅射时间,当t

on

等于总溅射时间时t

off

为0。

13.进一步地,当沉积氮化钛层时:

14.真空腔内气压为0.8~1.0pa,工件架转速为5~10r/min,ti靶功率为100~ 200w、金属基体偏压为-250~-100v、金属基体的温度小于等于300℃,t

on

为5~ 20min,t

off

为2~10min,总溅射时间10~20min。

15.进一步地,当沉积掺银氮化钛层时:

16.真空腔内气压为0.8~1.0pa,工件架转速为5~10r/min,ti靶功率为100~ 200w、ag靶功率为20~50w、金属基体偏压为-250~-100v、金属基体的温度为300~400℃,t

on

为5

~60min,t

off

为2~10min,总溅射时间为120~300min;

17.其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间;

18.沉积掺银氮化钛层过程中ag靶的功率逐渐增大。

19.进一步地,在真空条件下对金属基体进行等离子清洗包括:

20.真空腔内气压为0.5pa、金属基体偏压为-400v、金属基体的温度为100℃,清洗时间为10~30min。

21.进一步地,在真空条件下对金属基体进行等离子清洗之前还包括:

22.将金属基体放入含有除油剂的溶液中,超声波除油处理5~10min;

23.将除油后的金属基体在去离子水中超声波清洗2~3次,每次清洗时间 3~5min;

24.将超声波清洗后的金属基体在无水乙醇中超声波清洗2~3次,每次清洗 3~5min。

25.进一步地,脉冲式磁控溅射法中金属基体与靶材之间的距离为60~90mm。

26.本发明的另一种技术方案:具有导电耐蚀涂层的燃料电池金属极板,采用上述的制备方法制成,金属极板包括金属基体以及沉积在其表面的导电耐蚀涂层,导电耐蚀涂层依次包括纯钛层、氮化钛层和掺银氮化钛层;纯钛层与金属基体表面相接;

27.其中,纯钛层、氮化钛层和掺银氮化钛层均为等轴晶结构。

28.进一步地,金属基体的厚度小于等于0.5mm,导电耐蚀涂层的厚度为1~5 μm。

29.进一步地,氮化钛层中的氮元素含量沿第一方向逐渐增加,第一方向由金属基体指向掺银氮化钛层;

30.掺银氮化钛层中的银元素含量沿第一方向逐渐增加。

31.本发明的有益效果是:本发明通过磁控溅射法周期性的在金属基体上依次沉积为等轴晶结构的纯钛层、氮化钛层和掺银氮化钛层,使得该导电耐蚀涂层中不存在贯穿整个涂层厚度的柱状界面,增加了涂层致密度,降低了缺陷密度,能够有效阻止燃料电池环境中的腐蚀介质与金属极板接触,降低涂层接触电阻;并且掺银氮化钛涂层中的银均匀分布于等轴晶掺银氮化钛涂层的团簇界面,有效延长了掺银氮化钛涂层中银自发逸出的路径,抑制了掺银氮化钛涂层中银的自发逸出;进而实现了通过金属极板替换石墨板,降低了pemfc极板的厚度。

附图说明

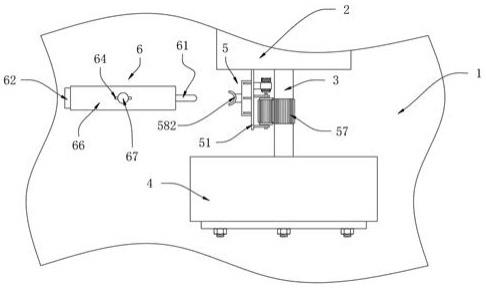

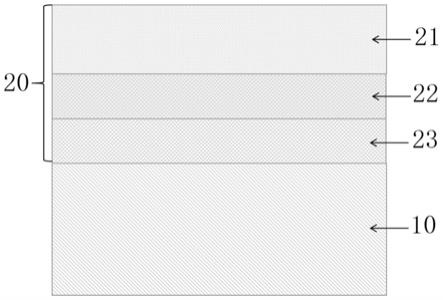

32.图1为本发明实施例具有导电耐蚀涂层的燃料电池金属极板的部分结构示意图;

33.图2为本发明实施例1中具有导电耐蚀涂层的燃料电池金属极板的导电耐蚀涂层电镜图;

34.图3为传统磁控溅射工艺制备的具有导电耐蚀涂层的燃料电池金属极板的导电耐蚀涂层电镜图。

35.其中:10.金属基体;

36.20.导电耐蚀涂层;21.掺银氮化钛层;22.氮化钛层;23.纯钛层。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.由于金属极板是电池缩尺减重的有效途径,因此,需要解决金属极板极易钝化和腐蚀的问题。在本发明中寻求了一种在金属极板表面制备一层导电耐蚀涂层的方法,通过该导电耐蚀涂层来防止金属极板钝化和腐蚀的问题,进而为车用燃料电池缩尺减重提供新的技术路径。

39.氮化钛涂层以优异的导电性和耐蚀性引起研究者的广泛关注,但采用磁控溅射方法制备的氮化钛涂层为典型的柱状晶结构,涂层缺陷密度大,导致其接触电阻较高。掺入金属银可有效降低氮化钛涂层的接触电阻,但银的自发逸出行为限制了通过掺银来降低涂层接触电阻这一方法的应用。

40.因此,研究掺银氮化钛涂层中银自发逸出的抑制方法,对燃料电池极板金属化具有重要的科学意义和工程价值,为后续燃料电池金属极板开发提供了理论基础和实验支撑。

41.本发明公开了一种具有导电耐蚀涂层的燃料电池金属极板的制备方法,包括以下步骤:在真空条件下对金属基体进行等离子清洗;采用磁控溅射法,在等离子清洗后的金属基体上依次沉积纯钛层、氮化钛层和掺银氮化钛层;磁控溅射法为采用直流电源或射频电源周期性进行磁控溅射;在该方法中,脉冲式磁控溅射法中金属基体与靶材之间的距离为60~90mm。其中,沉积纯钛层时,以ti靶为溅射源、氩气为工作气体;沉积氮化钛层时,以ti靶为溅射源、氩气和氮气为工作气体;沉积掺银氮化钛层时,以ti靶和ag靶为溅射源,以氩气和氮气为工作气体;将沉积有纯钛层、氮化钛层和掺银氮化钛层的金属基体作为燃料电池金属极板。

42.本发明通过周期性磁控溅射法,可以在金属基体上依次沉积为等轴晶结构的纯钛层、氮化钛层和掺银氮化钛层,改变了传统柱状晶结构涂层,使得该导电耐蚀涂层中不存在贯穿整个涂层厚度的柱状界面,增加了涂层致密度,降低了缺陷密度,能够有效阻止燃料电池环境中的腐蚀介质与金属极板接触,降低涂层接触电阻;并且掺银氮化钛涂层中的银均匀分布于等轴晶掺银氮化钛涂层的团簇界面,有效延长了掺银氮化钛涂层中银自发逸出的路径,抑制了掺银氮化钛涂层中银的自发逸出;进而实现了通过金属极板替换石墨板,降低了pemfc极板的厚度。

43.在一个实施例中,在真空条件下对金属基体进行等离子清洗之前还包括:将金属基体放入含有除油剂的溶液中,超声波除油处理5~10min;将除油后的金属基体在去离子水中超声波清洗2~3次,每次清洗时间3~5min;将超声波清洗后的金属基体在无水乙醇中超声波清洗2~3次,每次清洗3~5min。

44.作为一种具体的实现方式,在真空条件下对金属基体进行等离子清洗包括:真空腔内气压为0.5pa、金属基体偏压为-400v、金属基体的温度为100℃,清洗时间为10~30min。

45.在本发明的技术方案中,当沉积纯钛层时:真空腔内气压为0.5~0.8pa,工件架转速为5~10r/min,ti靶功率为100~200w,金属基体偏压为-250~-100v、金属基体的温度小于等于200℃,t

on

为5~15min,t

off

为2~5min,总溅射时间为5~15min;其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间,且t

on

小于等于总溅射时间,当t

on

等于总溅射时间时t

off

为0。

46.在一个实施例中,当沉积氮化钛层时:真空腔内气压为0.8~1.0pa,工件架转速为

5~10r/min,ti靶功率为100~200w、金属基体偏压为-250~-100v、金属基体的温度小于等于300℃,t

on

为5~20min,t

off

为2~10min,总溅射时间10~20min。

47.在一个实施例中,当沉积掺银氮化钛层时:真空腔内气压为0.8~1.0pa,工件架转速为5~10r/min,ti靶功率为100~200w、ag靶功率为20~50w、金属基体偏压为-250~-100v、金属基体的温度为300~400℃,t

on

为5~60min, t

off

为2~10min,总溅射时间为120~300min;其中,t

on

为靶材溅射时间,t

off

为停止靶材溅射时间;沉积掺银氮化钛层过程中ag靶的功率逐渐增大。

48.实施例1:

49.该实施例为一种具有导电耐蚀涂层的燃料电池金属极板的制备方法,采用不锈钢基体(即不锈钢极板)作为金属基体,厚度为0.5mm,具体制备方法如下:

50.(1)金属基体前处理:将不锈钢极板放入含有除油剂的溶液中,超声波除油处理5min;再将除油后的不锈钢极板在去离子水中超声波清洗2次,每次清洗时间3min,再在无水乙醇中超声波清洗2次,每次清洗3min,吹干备用。

51.(2)涂层沉积预准备:将清洗后的不锈钢极板送入装有ti靶和ag靶的真空腔内,靶基距90mm。抽真空至3

×

10-3

pa后,通入60sccm的氩气,使真空腔内气压维持在0.5pa左右,在不锈钢极板偏压为-400v、温度为100℃的条件下进行等离子体清洗10min。

52.(3)纯钛层制备:ti靶功率为100w,不锈钢极板偏压为-250v、温度150℃,每一周期内的磁控溅射时间t

on

为5min、每一周期内的磁控溅射的停止时间t

off

为2min,共溅射5min的纯ti层(即只需要进行一个周期的磁控溅射,且该周期内不存在停止时间),沉积过程中持续通氩气,保证真空腔内气压为0.5pa,制备过程中工件架转速为5r/min。

53.(3)氮化钛层制备:ti靶功率为100w,不锈钢极板偏压为-250v、温度 250℃,每一周期内的磁控溅射时间t

on

为5min,每一周期内的磁控溅射的停止时间t

off

为2min,总溅射沉积时间10min(即磁控溅射2个周期,第一个周期磁控溅射5min,之后停止2min,第二个周期磁控溅射5min之后完成),得到氮化钛层,沉积过程中持续通氩气和氮气(该过程中,氮气的流量不断增加),保证真空腔内气压为0.8pa,制备过程中工件架转速为5r/min。

54.(4)掺银氮化钛层制备:保持ti靶功率为100w、ag靶功率为20w(即 ag靶的功率从0w逐渐增加至20w)、不锈钢极板偏压为-250v、温度为300℃,真空腔内气压0.8pa,工件架转速为5r/min,t

on

为5min,t

off

为2min,总溅射时间为120min(即每个周期磁控溅射5min,之后停止2min,然后继续下一个磁控溅射周期,直至完成总磁控溅射时间120min),至此得到具有导电耐蚀涂层的不锈钢极板,即具有导电耐蚀涂层的不锈钢基板制作燃料电池金属极板。

55.在该实施例中,经测量该导电耐蚀涂层厚度为1μm,燃料电池金属极板的表面接触电阻为5mω.cm2,腐蚀电流密度为9.238

×

10-8

a.cm-2

。如图2所示,为该实施例制备得到的燃料电池金属极板的电镜图,相比于图3(传统方法制备得到的燃料电池金属极板的电镜图),从该图中可看出该实施例制备的燃料电池金属极板ti层、tin层及掺银氮化钛层均为等轴晶结构,不存在贯穿整个涂层厚度的柱状界面,且掺银氮化钛涂层中的银均匀分布于等轴晶氮化钛涂层的团簇界面,有效延长了掺银氮化钛涂层中银自发逸出的路径,进而能够有效抑制掺银氮化钛涂层中银的自发逸出。

56.实施例2:

57.该实施例中,金属基体为不锈钢基体(即不锈钢极板),厚度为0.5mm。具体制备方法如下:

58.(1)样品前处理:将不锈钢极板放入含有除油剂的溶液中,超声波除油处理10min;再将除油后的不锈钢极板在去离子水中超声波清洗3次,每次清洗时间均为5min,再在无水乙醇中超声波清洗3次,每次清洗均为5min,吹干备用。

59.(2)涂层沉积预准备:将清洗后的不锈钢极板送入装有ti靶和ag靶的真空腔内,靶基距60mm。抽真空至3

×

10-3

pa后,通入60sccm的氩气,使真空腔内气压维持在0.5pa左右,再在不锈钢极板偏压为-400v、温度为100℃的条件下进行等离子体清洗30min。

60.(3)纯钛层制备:ti靶功率为200w、不锈钢极板偏压为-100v、温度200℃、 t

on

为15min、t

off

为5min的条件下溅射15min的纯ti层,沉积过程中持续通氩气,保证真空腔内气压为0.8pa,制备过程中工件架转速为10r/min。

61.(3)氮化钛层制备:ti靶功率为200w、不锈钢极板偏压为-100v、温度 300℃、t

on

为20min、t

off

为10min的条件下溅射沉积20min,在纯钛层表面得到tin涂层,沉积过程中持续通氩气和氮气(该过程中,氮气的流量不断增加),保证真空腔内气压为1.0pa,制备过程中工件架转速为10r/min。

62.(4)掺银氮化钛层制备:保持ti靶功率为200w、ag靶功率为50w(即 ag靶的功率从0w逐渐增加至50w)、不锈钢极板偏压为-100v、温度为400℃,真空腔内气压为1.0pa,工件架转速为10r/min,t

on

为60min,t

off

为10min,总溅射时间为300min,得到具有导电耐蚀涂层的不锈钢基板制作燃料电池金属极板。

63.经测量本实施例中的导电耐蚀涂层厚度为5μm,燃料电池金属极板的表面接触电阻为8mω.cm2,腐蚀电流密度为4.396

×

10-8

a.cm-2

。

64.实施例3:

65.该实施例中,金属基体为不锈钢基体(即不锈钢极板),厚度为0.5mm。具体制备方法如下:

66.(1)样品前处理:将不锈钢极板放入含有除油剂的溶液中,超声波除油处理10min;再将除油后的不锈钢极板在去离子水中超声波清洗2次,每次清洗时间均为5min,再在无水乙醇中超声波清洗2次,每次清洗时间均为5min,吹干备用。

67.(2)涂层沉积预准备:将清洗后的不锈钢极板送入装有ti靶和ag靶的真空腔内,靶基距70mm。抽真空至3

×

10-3

pa后,通入60sccm的氩气,使真空腔内气压维持在0.5pa左右,再在不锈钢极板偏压为-400v、温度为100℃的条件下进行等离子体清洗20min。

68.(3)ti层制备:ti靶功率为150w、不锈钢极板偏压为-200v、温度180℃、 t

on

为10min、t

off

为3min的条件下溅射10min的纯ti层,沉积过程中持续通氩气,保证真空腔内气压为0.7pa,制备过程中工件架转速为8r/min。

69.(3)tin层制备:ti靶功率为150w、不锈钢极板偏压为-200v、温度280℃、 t

on

为10min、t

off

为5min的条件下溅射沉积15min(即磁控溅射10min,停止 5min,在继续磁控溅射5min完成)的tin涂层,沉积过程中持续通氩气和氮气 (该过程中氮气的流量逐渐增加),保证真空腔内气压为0.9pa,制备过程中工件架转速为8r/min。

70.(4)掺银氮化钛层制备:保持ti靶功率为150w、ag靶功率为30w、不锈钢极板偏压为-200v、温度为350℃,真空腔内气压为0.9pa,工件架转速为 8r/min,t

on

为30min,t

off

为

5min,总溅射时间为240min,得到具有导电耐蚀涂层的不锈钢基板制作燃料电池金属极板。

71.经测量本实施例中的导电耐蚀涂层厚度为3μm,燃料电池金属极板的表面接触电阻为4mω.cm2,腐蚀电流密度为6.317

×

10-8

a.cm-2

。

72.实施例4:

73.该实施例中,金属基体为不锈钢基体(即不锈钢极板),厚度为0.5mm。具体制备方法如下:

74.(1)样品前处理:将不锈钢极板放入含有除油剂的溶液中,超声波除油处理8min;再将除油后的不锈钢极板在去离子水中超声波清洗3次,每次清洗时间均为4min,再在无水乙醇中超声波清洗3次,每次清洗时间均为4min,吹干备用。

75.(2)涂层沉积预准备:将清洗后的金属极板送入装有ti靶和ag靶的真空腔内,靶基距80mm。抽真空至3

×

10-3

pa后,通入60sccm的氩气,使真空腔内气压维持在0.5pa左右,再在不锈钢极板偏压为-400v、温度为100℃的条件下进行等离子体清洗15min。

76.(3)ti层制备:ti靶功率为200w、不锈钢极板偏压为-200v、温度200℃、 t

on

为10min、t

off

为2min的条件下溅射15min的纯ti层,沉积过程中持续通氩气,保证真空腔内气压为0.7pa,制备过程中工件架转速为5r/min。

77.(3)tin层制备:ti靶功率为200w、不锈钢极板偏压为-200v、温度300℃、 t

on

为10min、t

off

为2min的条件下溅射沉积15min的tin涂层,沉积过程中持续通氩气和氮气(该过程中氮气的流量逐渐增加),保证真空腔内气压为0.9pa,制备过程中工件架转速为5r/min。

78.(4)掺银氮化钛层制备:保持ti靶功率为200w、ag靶功率为30w、不锈钢极板偏压为-200v、温度为400℃,真空腔内气压为0.9pa,工件架转速为 5r/min,t

on

为10min,t

off

为2min,总溅射时间为120min,得到具有导电耐蚀涂层的不锈钢基板制作燃料电池金属极板。

79.经测量本实施例中的导电耐蚀涂层厚度为2μm,燃料电池金属极板的表面接触电阻为5mω.cm2,腐蚀电流密度为8.364

×

10-8

a.cm-2

。

80.本发明采用周期性进行的溅射方法可将氮化钛涂层由传统的柱状晶结构演化为等轴晶结构,避免贯穿于整个涂层厚度的柱状晶界面的形成,有效阻挡燃料电池环境中的腐蚀介质到达金属极板表面,腐蚀电流密度降低至10-8a·

cm-2

,同时能够抑制掺银氮化钛涂层中银的自发逸出,使纳米银颗粒均匀分布于等轴晶氮化钛涂层的团簇界面,形成纳米银网络结构,在1.5mpa的接触压力下接触电阻小于10mω

·

cm-2

。该方法制备的涂层兼具导电性和耐蚀性,能够延长燃料电池金属双极板的使用寿命,制备方法简单,导电耐蚀效果好。

81.本发明还公开了一种具有导电耐蚀涂层的燃料电池金属极板,采用上述的制备方法制成,如图1所示,金属极板包括金属基体10以及沉积在其表面的导电耐蚀涂层20,导电耐蚀涂层20依次包括纯钛层23、氮化钛层22和掺银氮化钛层21;纯钛层23与金属基体10表面相接;其中,纯钛层23、氮化钛层22和掺银氮化钛层21均为等轴晶结构。金属基体10的厚度小于等于0.5mm,导电耐蚀涂层20的厚度为1~5μm。

82.另外,氮化钛层22中的氮元素含量沿第一方向逐渐增加,所述第一方向由所述金属基体10指向掺银氮化钛层21;掺银氮化钛层21中的银元素含量沿第一方向逐渐增加。

83.由此可知,导电耐蚀涂层组分由ti层向掺银氮化钛层表面呈连续梯度变化,且具有导电耐蚀涂层的燃料电池金属极板兼具导电性和耐蚀性,具有接触电阻低、耐腐蚀、工艺

稳定性好等特点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。