两阶段渣滓处理

1.相关申请的交叉引用

2.本技术要求2019年6月27日提交的并且标题为“two stage dross treatment”的美国临时申请62/867,711的权益和优先权,该临时申请的内容以引用方式全文并入本文以用于所有目的。

技术领域

3.本公开整体涉及金属回收,并且更具体地涉及来自铝回收的渣滓的处理和使用。

背景技术:

4.金属回收和具体地铝回收的副产物可能难以处理和加工。例如,铝回收通常会产生黑渣或白渣作为回收过程的副产物。黑渣通常含有一些铝、适量的氧化铝和大部分的盐。例如,由用过的饮料罐(ubc)原料的回收得到的一些黑渣会产生具有约10%铝、50%盐和40%氧化物的黑渣,但也可能出现其他量。白渣是氧化物和金属铝的混合物,并且通常含有非常少的盐。白渣中的金属最通常通过在高温下用盐处理渣滓来回收。这将得到通常称为盐饼的氧化物/盐副产物。这些副产物可能含有氮化物、碳化物和其他物质。

5.副产物可能是危险的并且可能需要高度受控的运输和处置操作。例如,来自铝回收的渣滓在润湿时可能会产生易爆的氢气,并因此必须小心处理。现有的渣滓处理技术通常需要单独的设施,并因此渣滓必须从其产生地点运输到处理设施。在一些国家/地区,法规禁止此类物质的各种处理和处置。现有的处理渣滓的技术集中于通过加热和熔化来回收金属(例如,铝),以及通过浸出和蒸发来回收盐。这些现有技术依赖于高功率输出,诸如加热成批的白渣以去除金属,并且使用大量的水和能量从渣滓或盐饼中浸出盐,并蒸发该水以回收盐。用于从渣滓中浸出盐的水和能量显著足够,使得某些现有的白渣处理技术特别集中于无盐工艺,以避免不得不在随后的步骤中回收盐。另外,从渣滓中浸出盐可能会产生大量有害的、有毒的和/或反应性气体(例如,h2s、ph3、nh3、h2/ch4),这些气体需要进行受控的收集和破坏。

6.因此,需要对来自铝回收的渣滓进行改进的处置和处理,使得渣滓的组分可以更容易且有效地回收,并且使得渣滓可以更容易且有效地处理。

技术实现要素:

7.术语实施方案和类似术语旨在广义地指代本公开和所附权利要求的所有主题。包含这些术语的陈述不应被理解为限制本文描述的主题,或限制所附权利要求的含义或范围。由本文覆盖的本公开的实施方案由所附权利要求而非本发明内容限定。本发明内容是本公开的各方面的高度概述,并介绍了一些概念,这些概念在下面的具体实施方式部分中进一步描述。本发明内容并不意图确认所要求保护的主题的关键特征或本质特征,也不意图用来孤立地确定所要求保护的主题的范围。通过参考本公开的整个说明书、任何或所有附图以及每项权利要求的适当部分,应当理解本主题。

8.在各种实例中,提供了一种加工金属回收副产物的方法。该方法可包括用白渣填充容器。白渣可包含氧化铝。该方法还可包括将盐引入容器中。该方法还可包括在第一温度下使白渣与盐接触以促进从白渣中提取金属并生成盐饼。该方法还可包括将盐饼加热到足够高以蒸发盐的第二温度。在一些情况下,可将盐饼加热到处于或高于1200℃的第二温度,诸如但不限于介于1300℃和1400℃之间。第一温度可低于第二温度。该方法还可包括将盐饼保持在第二温度以允许盐蒸发为盐蒸气。从盐饼中蒸发盐可得到惰性氧化物。该方法还可包括排放惰性氧化物。该方法还可包括收集盐蒸气并将盐蒸气冷凝成盐。该方法还可包括通过使盐与后续的白渣接触来重复使用所述盐以生成后续的盐饼。

9.本公开中描述的各种实现方式可包括额外的系统、方法、特征以及优点,它们不一定能够在本文明确地公开,但是在检阅以下具体实施方式和附图之后对于本领域的普通技术人员而言将是显而易见的。所有此类系统、方法、特征和优点都意图被包括在本公开内并且受到随附权利要求的保护。

附图说明

10.说明书参考了以下附图,其中在不同附图中使用相同的附图标记旨在示出相同或相似的部件。

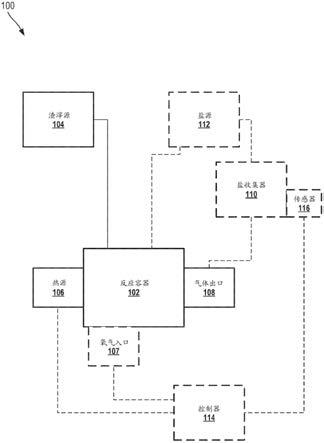

11.图1是根据本公开的某些方面的渣滓热加工系统的示意图。

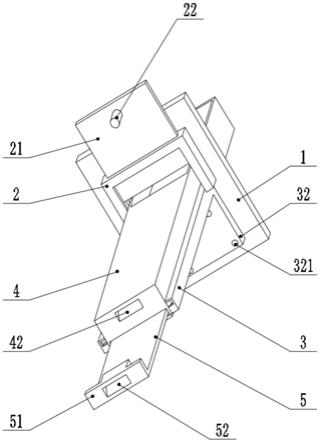

12.图2是根据本公开的某些方面的渣滓造粒系统的示意图。

13.图3是根据本公开的某些方面的被加热的渣滓粒料的示意图。

14.图4是描绘根据本公开的某些方面的用于生成渣滓粒料的方法的流程图。

15.图5是描绘根据本公开的某些方面的用于加工渣滓粒料的方法的流程图。

16.图6是描绘根据本公开的某些方面的用于从渣滓中提取盐的系统的示意图。

17.图6a是描绘根据本公开的某些方面的用于从渣滓中提取盐的另一个系统的示意图。

18.图7是描绘根据本公开的某些方面的用于从渣滓中提取盐的方法的流程图。

19.图8是描绘根据本公开的某些方面的用于热处理渣滓的两阶段方法的示意图。

20.图9是描绘根据本公开的某些方面的用于热处理渣滓的单容器、两阶段方法的示意图。

具体实施方式

21.本公开的某些方面和特征涉及能够在单个反应容器中进行的两阶段渣滓处理。渣滓、尤其是白渣可在回转炉中通过使渣滓与盐熔剂接触以促进从渣滓中提取金属而进行初始处理。该第一阶段可以在白渣和盐熔剂转化为盐饼的过程中回收金属。在第二阶段中,可将炉的内容物升高到足够高的温度以蒸发盐饼的盐内容物,从而使所蒸发的盐离开炉并分别冷凝和收集。所述第二阶段的结果是收集的盐和不含盐的氧化物。在去除所述不含盐的氧化物之后,所述炉中的余热和收集的盐可用于后续的渣滓处理。

22.金属回收诸如铝回收可得到再生金属(例如,再生铝)和各种回收副产物。例如,在铝回收过程中,回收副产物可为渣滓类型,或者金属铝和氧化铝的混合物。在一些情况下,被回收的铝中的其他物质可包括污染物和盐,它们可最终存在于渣滓中。可存在不同类型

的渣滓,诸如白渣和黑渣。白渣主要由铝和氧化铝组成,而黑渣还含有盐。当结合渣滓使用时,术语白和黑是指渣滓的类型,而不一定是渣滓的物理颜色。在一些情况下,加工白渣可包括将白渣与盐混合以促进再生金属的提取。

23.黑渣是回收用过的饮料罐(ubc)原料的常见副产物,其中使用约2重量%的盐从ubc原料中的铝中去除杂质和氧化物。ubc原料的回收过程得到直径为数十毫米数量级的各种尺寸(例如,25mm)的黑渣球或块。这些黑渣球通常含有约10重量%的铝、50重量%的盐和40重量%的氧化物和另外的污染物。

24.白渣是许多其他类型的铝回收过程的常见副产物。白渣可含有大量铝,所述铝可通过使白渣与盐接触以生成盐饼而通过进一步加工去除。如本文所用,通用术语渣滓包括将白渣与盐混合而生成的盐饼。

25.已发现,诸如从回收ubc中发现,即使在热处理之后,天然形式的黑渣可保留高达约4重量%的碳。一般来讲,天然黑渣的热处理可以形成分层球,其中最外层覆盖有复合氧化物,并且最内层包含非氧化碳和其他化合物。已确定,较大的表面积与体积比对于确保黑渣中更多的残余碳与氧反应可为理想的。

26.在热处理之前压碎黑渣可能具有潜在问题,至少部分是因为黑渣细粒难以处理并且可能夹带在从反应容器(例如,回转窑)输出的气体中。在从反应容器中收集盐蒸气的情况下,诸如本文所述,黑渣细粒可能夹带在输出气体中,这会污染盐蒸气。

27.为了避免黑渣细粒的问题,可以将碎裂的黑渣(例如,通过压碎或任何其他合适的技术碎裂)附聚成粒料。在一些情况下,粒料可具有经定制以实现期望的热加工的形式。例如,粒料可具有贯穿的通道,氧气可通过该通道并且盐蒸气可从该通道逸出。在一些情况下,通道可穿过粒料,但并非总是如此。在一些情况下,通道可以是单端的并且可以从粒料的表面部分地延伸到粒料中。粒料可通过造粒、压实或任何其他附聚技术形成。在一些情况下,粒料可使用产生固有通道的技术形成。在一些情况下,黑渣细粒可以在附聚之前与添加剂混合,使得添加剂在粒料中形成通道前体。在氧化后,添加剂可以分解,留下形成或暴露粒料中的通道的空隙。添加剂可被选择为在足够低的温度下氧化、挥发或以其他方式分解,使得在达到用于加工黑渣的热加工温度时暴露通道。例如,可以选择在处于或低于约500℃、600℃、700℃或800℃或者介于约500℃和800℃之间的温度下氧化的添加剂。添加剂氧化、挥发或以其他方式分解并暴露通道的温度可称为通道暴露温度。因此,粒料在被加热到处于或高于通道暴露温度的温度时包含通道。例如,对于在处于或低于800℃的温度下氧化的添加剂,包括在处于或低于500℃的温度下氧化的添加剂,粒料在被加热到处于或高于800℃的温度时可包含通道。

28.在一些情况下,碎裂的黑渣可形成直径的上限为或小于约10mm、9mm、8mm、7mm、6mm、5mm、4mm、3mm或2mm并且直径的下限为或大于约50微米、40微米、30微米、20微米、10微米或5微米的细粒。在一些情况下,可使用涡流分离器从黑渣细粒中去除过量的金属铝。在一些情况下,可将黑渣细粒筛分以去除尺寸过大的颗粒,所述颗粒可以转回以进一步碎裂或者可以向前进料以进行热加工。

29.在一些情况下,附聚过程可得到具有一致尺寸的黑渣粒料,诸如直径(例如,粒料的最大直径或粒料的平均直径)介于5mm和50mm之间、介于10mm和50mm之间、介于10mm和40mm之间、介于10mm和30mm之间、介于10mm和20mm之间、介于12mm和18mm之间或介于14mm和

16mm之间的粒料。在一些情况下,粒料之间的变化可以为或小于约10mm、9mm、8mm、7mm、6mm、5mm、4mm、3mm、2mm或1mm。粒料的一致尺寸可有助于成功估计热加工的加工时间。

30.在一些情况下,添加剂可包括来自其他工业的废料。例如,添加剂可包括汽车切碎绒毛、消费后废品(例如,切碎的塑料瓶或农业副产物,诸如玉米须、麦糠、麦秆或稻壳)、纺织品残余物、地毯残余物、ubc除漆器粉尘或其他此类产物中的一种或多种。在一些情况下,添加剂可被选择为在升高的温度(例如,处于或高于500℃)下为粒料提供一定程度的渗透性。在一些情况下,添加剂可另外包括燃料添加剂,该燃料添加剂被选择为提供燃料以帮助在反应容器内产生热量。在一些情况下,添加剂可被选择为提供燃料并且还改善粒料在高温下的渗透性。

31.在一些情况下,附聚的粒料通常可为球状体形状,但这不是必需的,并且也可以使用其他规则或不规则形状。在一些情况下,粒料可具有光滑表面或粗糙表面。在一些情况下,可进一步预加工粒料以改变粒料的物理形状,从而促进粒料对气体的渗透性。

32.在一些情况下,如本文所述定制的黑渣粒料可以提高盐提取的效率和速度。在一些情况下,如本文所述定制的黑渣粒料可以改进残余碳、残余金属铝和/或其他残余化合物的氧化。在一些情况下,黑渣粒料可以与设计用于保持氧化环境的反应容器结合使用。

33.在一些情况下,可通过热加工从含有盐的渣滓中提取盐。传统上,渣滓的热加工在远低于1200℃的温度下进行。然而,通过允许或促使反应容器达到处于或高于1200℃的温度,盐可蒸发为盐蒸气并被引导出反应室,诸如通过气体出口。在一些情况下,允许或促使反应容器达到处于或高于渣滓内的盐的沸点的温度(例如,对于kcl为1416℃,或对于nacl为1450℃),以增加盐蒸发为盐蒸气并被引导出反应室的速率。在一些情况下,盐可以在接近或低于盐的沸点的温度下蒸发,尽管更缓慢。在一些情况下,气体出口也可用作材料入口。虽然反应容器能够支持高达1200℃至1600℃范围内的温度,但这些温度范围先前未在铝工业中普遍使用。渣滓可以保持在这些高温下,直到渣滓中约95%、99%、99.9%或其他相关量的盐已蒸发。在一些情况下,渣滓可以在这些高温下保持约30分钟、35分钟、40分钟、45分钟、50分钟、55分钟、60分钟、65分钟、70分钟、75分钟、80分钟、85分钟、90分钟、95分钟、100分钟、105分钟、110分钟、115分钟、120分钟、125分钟、130分钟、135分钟、140分钟、145分钟或150分钟。在一些情况下,诸如对于小且可渗透的渣滓,渣滓可以在这些高温下保持约10分钟、15分钟、20分钟、25分钟或30分钟。在一些情况下,使用粒状渣滓可以促进渣滓中残余化合物的氧化,这可以促进在仅向反应容器中加入氧气的情况下(例如,不通过单独的热源诸如氧-燃料燃烧器向反应容器供热)达到和/或保持这些高温。

34.离开反应容器的盐蒸气可被收集并冷凝成盐,该盐可被收集并任选地重复用于渣滓(例如,白渣)或ubc(例如,在侧井炉中)的进一步处理。

35.在一些情况下,保持经由蒸发途径从渣滓中提取盐所必需的这些高温会导致意外地形成粘附到反应容器的耐火内表面上的连续、致密的氧化物层。虽然该氧化物层可以定期去除(例如,以避免损失反应器容积),但是其存在可以为下面的耐火材料提供一定程度的保护以防止磨损、热冲击和化学侵蚀,从而延长反应容器的使用寿命。令人惊奇的是,保持经由蒸发途径从渣滓中提取盐所必需的这些高温会导致氮化铝的去除,因此能够更有效地回收具有相对高的氮化铝量的某些渣滓或渣滓处理过程。

36.在一些情况下,可以进行两阶段渣滓处理过程。在第一阶段中,在第一温度下使白

渣与盐接触以回收金属,其中盐饼作为副产物生成。在第二阶段中,可以在第二温度下(例如,处于或高于1200℃,或在一些情况下,接近、处于或高于盐的沸点)对盐饼进行热加工,以使盐蒸发为盐蒸气以便收集和冷凝成盐。在一些情况下,盐蒸气和/或盐可以暂时储存并在随后另外的白渣处理中重复使用。在一些情况下,通过在第二阶段之前将现有的黑渣与白渣和/或盐饼混合,可获得增加量的盐。在一些情况下,第二阶段可包括氧化渣滓中的残余化合物,诸如剩余的金属。

37.在一些情况下,两阶段渣滓处理过程的每个阶段可以在同一容器中进行,但不一定总是这样。当使用单个容器时,在第二阶段之后去除惰性氧化物之后剩余的余热可用于在随后的处理过程中开始加热新的白渣。因此,两阶段渣滓处理过程可涉及盐和热能在处理过程的第二阶段与后续处理过程的第一阶段之间的重复使用。

38.在一些情况下,两阶段渣滓处理过程可以促进低品位废品(例如,热破碎材料)的回收。在这种情况下,提供给反应容器的白渣来自反应容器内废品的熔化。在这种情况下,可熔化废品,可排出再生铝,可添加盐以产生盐饼,可排出另外的再生铝,并且可增加热量和氧气以蒸发盐并生成惰性氧化物残余物。

39.在一些情况下,可添加另外的富含有机物的材料以提供在两阶段渣滓处理过程的第二阶段中实现高温所需的一些能量。

40.给出这些说明性实例,以将读者引导至本文所讨论的一般主题,并且不意图限制所公开概念的范围。以下章节参考附图描述了各种额外特征和实施例,附图中类似数字表示类似元件,并且方向性描述用于描述说明性实施方案,但与说明性实施方案一样,不应用来限制本公开。本文图示中包括的元件可能未按比例绘制。

41.图1是根据本公开的某些方面的渣滓热加工系统100的示意图。系统100可包括反应容器102,在该反应容器中可进行渣滓的热加工。反应容器102可为回转窑,但也可以使用任何其他合适的反应容器。渣滓源104可用于向反应容器102供应渣滓(例如,白渣、黑渣或盐饼)。可以从热源106诸如氧燃料燃烧器向反应容器102供应初始热量。当进行热加工时,可通过添加氧气,诸如通过任选的氧气入口107或热源106(例如,当热源106以非加热形式使用以向反应容器102提供氧气时)来增加和/或维持反应容器102内的热量。

42.在一些情况下,控制器114可联接到热源106和/或氧气入口107以控制反应容器102内的温度。控制器114可联接到温度传感器,该温度传感器被定位成读取反应容器102内的温度。

43.在热处理期间,燃烧气体可经由气体出口108从反应容器102排出。在一些情况下,气体出口108可为反应容器102中的端口,渣滓通过该端口被提供到反应容器102中。

44.在一些情况下,任选的盐源112可以向反应容器102提供盐,诸如在白渣的加工中。

45.在一些情况下,盐收集器110可联接到气体出口108以接收盐蒸气并从盐蒸气收集盐(例如,通过盐蒸气的冷凝)。在一些情况下,盐收集器110可联接到盐源112以通过从反应容器102内的渣滓中提取盐来补充盐源112。在一些情况下,任选的传感器116(例如,光学传感器)可联接到盐收集器110和/或气体出口108,以检测盐蒸气中的盐的浓度(例如,通过对盐蒸气的不透明度的光学检查)。传感器116可联接到控制器114以提供反馈,以响应于盐蒸气中盐的浓度变化而控制反应容器102的温度。例如,一旦盐蒸气中盐的浓度下降到低于阈值,就可以确定已从反应容器102内的渣滓中提取至少95%、99%、99.1%、99.2%、99.3%、

99.4%、99.5%、99.6%、99.7%、99.8%或99.9%或其他相关量的盐,并且控制器114可以控制热源106和/或氧气入口107以降低反应容器102内的温度。

46.虽然系统100可与任何合适的金属一起使用,但系统100可有利地与来自铝回收的渣滓一起使用。

47.图2是根据本公开的某些方面的渣滓造粒系统200的示意图。渣滓块218可为球形或其他形状,并且可包含氧化物(例如,氧化铝)和其他物质诸如金属(例如,金属铝)和盐。渣滓块218可具有不一致的尺寸,诸如直径为10mm至直径为50mm范围内的尺寸,但也可存在其他尺寸的块。渣滓块218可被引入渣滓压碎机220中,该压碎机可以将渣滓块218压碎成渣滓颗粒222(例如,渣滓细粒)。渣滓颗粒222可具有等于或小于10mm、9mm、8mm、7mm、6mm、5mm、4mm、3mm、2mm或1mm的直径。渣滓颗粒222可以与来自添加剂供应源224的添加剂混合,然后被引入附聚机526。附聚机526可为造粒机或其他用于将渣滓颗粒222和添加剂转变成渣滓粒料228的合适装置。渣滓粒料228可具有直径为10mm至20mm数量级的相对均匀的尺寸。在一些情况下,造粒机可为被设计用于生成具有长方形或细长形状的挤出粒料的挤出造粒机。如本文所用,提及长方形或细长形状的直径可指长方形或细长形状的横截面的最大或平均直径,或长方形或细长形状的最大或平均长度。在一些情况下,粒料可具有0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2.0的长径比。

48.可以控制添加剂和渣滓颗粒222的比例,以在将渣滓粒料228加热到通道暴露温度(例如,添加剂氧化和暴露渣滓粒料228内的通道的温度)时,实现所得渣滓粒料228的期望渗透性。

49.图3是根据本公开的某些方面的被加热的渣滓粒料328的示意图。渣滓粒料328可为图2的渣滓粒料228。渣滓粒料328可包括用添加剂浸透的渣滓。添加剂可以在粒料328内建立通道前体330。

50.在将粒料328加热到通道暴露温度达足够长的时间之后,添加剂可氧化、挥发或以其他方式分解。所得的带通道的粒料332可包含穿过其的通道334。通道334可在任何方向上穿过带通道的粒料332,但在一些情况下,通道334可延伸小于穿过带通道的粒料332的长度(例如,以实现单端通道334)。在一些情况下,通道334可被带通道的粒料332的渣滓材料包围(例如,形成穿过带通道的粒料332的空隙)。然而,在一些情况下,通道334可以完全形成在带通道的粒料332的表面上,诸如以表面谷的形状。

51.带通道的粒料332中的通道334可以有效地增加粒料的表面积与体积比,可以允许氧气更有效地渗透粒料,并且可以允许盐蒸气更有效地逸出粒料。

52.图4是描绘根据本公开的某些方面的用于生成渣滓粒料的方法400的流程图。方法400可用于分别生成图2或图3的渣滓粒料228或渣滓粒料328。

53.在框402处,可接收渣滓块。在框404处,渣滓块可被碎裂。碎裂可通过压碎、研磨或以其他方式与渣滓块相互作用来实现,以将尺寸减小为直径等于或小于10mm、9mm、8mm、7mm、6mm、5mm、4mm、3mm、2mm或1mm的渣滓颗粒。

54.在任选的框406处,可使用例如涡流分离器或通过用于从渣滓颗粒中提取金属铝的任何合适的装置从渣滓颗粒(例如,碎裂的或压碎的渣滓块)中提取金属铝。

55.在任选的框408处,渣滓颗粒可根据尺寸进行筛分。筛分渣滓颗粒可包括分离出尺寸过大的颗粒。在一些情况下,可将尺寸过大的颗粒导回以在框404处进一步碎裂。在一些

情况下,可将尺寸过大的颗粒向前进料以在框412处进行热加工。

56.在框410处,渣滓颗粒可被附聚(例如,再造)成粒料。将渣滓颗粒附聚成粒料可通过造粒、压实或任何其他合适的生成粒料的技术进行。在一些情况下,可在框414处提供添加剂,并且在框410处的附聚期间使用以生成由渣滓颗粒和添加剂组成的粒料。可以控制添加剂的量和/或类型以实现所得粒料的期望渗透性。

57.在框412处,可对渣滓粒料进行热加工。对渣滓粒料进行热加工可包括加热渣滓粒料以提取化合物,诸如金属或盐。在一些情况下,框412处的热加工可以仅包括在框410处附聚的粒料。在一些情况下,框412处的热加工可以附加地或替代地包括从框408处的筛分向前进料的尺寸过大的颗粒。例如,向前进料的尺寸过大的颗粒中的至少一些颗粒可以足够大以避免成为可能在框412处的热加工期间污染废气流的气载细粒,并且/或者可以足够小以促进通过框412处的热加工进行提取,而不在框410和/或412处进行与其他渣滓颗粒和/或添加剂的附聚相关的中间操作。

58.图5是描绘根据本公开的某些方面的用于加工渣滓粒料的方法500的流程图。在框502处,可接收渣滓粒料。渣滓粒料可包含通道前体形状的添加剂。在框504处,可将渣滓粒料加热到处于或高于通道暴露温度。在一些情况下,通道暴露温度处于或约为500℃。在一些情况下,通道暴露温度处于或低于800℃、700℃、600℃或500℃,或者处于或介于500℃和800℃之间。在框504处加热渣滓粒料可以使渣滓粒料中的添加剂氧化、挥发或以其他方式分解,从而暴露渣滓粒料内的通道。在框506处,可继续加热渣滓粒料以对渣滓粒料进行热加工。在一些情况下,在框506处对渣滓粒料进行热加工可包括在框508处从渣滓粒料中蒸发盐。在一些情况下,在框508处从渣滓粒料中蒸发盐可包括将盐蒸气从渣滓粒料的通道中排出。

59.图6是描绘根据本公开的某些方面的用于从渣滓628中提取盐650的系统600的示意图。渣滓628可以分别为图2或图3的渣滓粒料228或渣滓粒料328。系统600可包括反应容器602。反应容器602可为图1的反应容器102。

60.渣滓628(例如,黑渣或盐饼)可经由进料斜槽640被引入反应容器602中。热供应源606可以在处理过程期间向反应容器602提供加热的气体和任选地氧气。在一些情况下,反应容器602可旋转以翻滚渣滓628。在加热到足够的温度(例如,处于或高于1200℃,或者接近、处于或高于盐沸点)之后,渣滓628内的盐可蒸发为盐蒸气636。

61.反应室602内的气体可以沿方向638流动,将盐蒸气636输送出气体出口608。盐蒸气636可被捕获在盐收集器610中。盐收集器610可包括用于收集盐蒸气636的罩642、用于将盐蒸气636冷凝成盐650的冷凝器644以及用于储存回收盐650的盐收集室646。在一些情况下,盐蒸气的冷凝可通过空气和/或水(例如,水喷雾)进入盐收集器610来实现或促进,诸如通过与冷凝器644联接或包括在冷凝器中的入口643。在一些情况下,任选的供应路径648可将回收盐650重定向回到反应室602(例如,经由进料斜槽640)。在一些情况下,盐收集器610可包括用于输出除盐烟雾636之外的气体的额外输出端652。

62.图6a是描绘根据本公开的某些方面的用于从渣滓中提取盐650的另一个系统600a的示意图。图6a所示的系统600a可包括已相对于图6所示的系统600描述的元件。图6a所示的系统600a与图6所示的系统600的不同之处在于盐收集器610a。在盐收集器610a中,由罩642收集的盐蒸气636可通过与通过水和/或空气入口643引入的水和/或空气混合而转化成

液体盐雾641。除雾介质床645可定位在液体盐雾641的路径中,并且可引起冷凝或以其他方式使液体盐雾641聚结为液滴647,该液滴可以下落并作为液体盐浴收集在贮存器649内。除雾介质645的一种合适的选择可为扁平氧化铝球,但也可使用其他类型的介质。除雾介质645可以从废气流中去除盐,该废气流可被引导出盐收集器610a的废气651。在一些情况下,例如在将废气流进一步引导通过风扇和/或袋滤室之前,稀释入口653可将另外的空气引入废气流中以进一步稀释颗粒。

63.在一些情况下,可以监测和/或调节温度以促进使液滴647聚结的条件。除雾介质645下游的参考点655处的温度可由合适的温度传感器测量,并提供用于调节通过水和/或空气入口643引入的水和/或空气的量的输入。例如,可触发引入的空气和/或水的增加以降低下游温度,或者可触发引入的空气和/或水的减少以升高下游温度。作为例示性实例,可调节通过水和/或空气入口643引入的水和/或空气,以靶向参考点655处的800℃的下游温度和/或邻近水和/或空气入口643的850℃的输入温度。

64.各种元件可包括在内以加工来自包含在贮存器649中的液体盐浴的回收盐650。例如,来自盐浴的回收盐650可以由盐铸机657携带。在一些情况下,可将回收盐650引入冷却器659和/或压碎机661中。在一些情况下,任选的供应路径648可将回收盐650(例如,呈液态或固态)重定向回到反应室602(例如,经由进料斜槽640)。

65.图7是描绘根据本公开的某些方面的用于从渣滓中提取盐的方法700的流程图。方法700可使用图6的系统600进行。方法700可分别使用图2、图3的渣滓粒料228、328进行。

66.在框702处,可在反应容器中装入渣滓(例如,渣滓粒料)。在一些情况下,在容器中装入渣滓可包括将渣滓输入反应容器中。在一些情况下,在容器中装入渣滓可包括通过废金属的熔化在反应容器内生成渣滓。

67.在一些情况下,渣滓可包括白渣,并且可进行另外的操作以生成盐饼并从白渣中提取金属。在任选的框704处,可将盐添加到白渣中。在任选的框706处,白渣可在第一温度下与盐接触。这种接触和加热可促进从白渣中提取金属并且可促进盐饼的生成。

68.在框708处,可将渣滓(例如,黑渣或盐饼)加热到足够高以蒸发渣滓内的盐的温度。加热渣滓可包括从热源(例如,氧-燃料燃烧器)供应热量或者供应氧气以促进反应容器内燃料(例如,残余碳)的氧化。在框710处,可允许盐蒸发为盐蒸气。在一些情况下,框708和/或710可持续足以从渣滓中蒸发期望量的盐(例如,95%、99%或99.9%)的持续时间。在框712处,可将盐蒸气引导至气体出口。在框714处,可捕获盐蒸气。在框716处,可将盐蒸气冷凝成盐(例如,冷凝成固体盐或液体盐)。在一些情况下,在框716处回收的盐可以在随后的框704中重复使用,以向随后的白渣供应盐。在一些情况下,在框716处回收的盐可以在除了生成随后的盐饼之外的用途中重复使用。例如,在一些情况下,在框716处回收的盐可用于促进废金属的熔化。

69.在一些情况下,可在任选的框718处测量盐蒸气以获得盐蒸气中盐浓度的测量结果。基于框718处的测量结果,可在框708、710处确定停止加热渣滓和蒸发盐。在一些情况下,该确定可以与如通过在框718处的测量结果确定的期望量的盐的蒸发相关联。

70.在一些情况下,可在任选的框720处将另外的黑渣添加到反应容器中。另外的黑渣可允许更高量的盐在框710、712、714、716处蒸发和回收。在一些情况下,在框720处添加黑渣可以提高热处理后续白渣的效率。

71.在下面的图表中示出了一组示例性测试的结果。在这些测试运行中,所用的渣滓样品具有约50%的初始盐水平,并且经受所示的温度和时间以获得所测量的去除的盐和残余氯化物的百分比。这些结果表明,通过在升高的温度(例如,处于或高于1200℃,或处于或高于盐的沸点)下操作,残余氯化物盐可减少超过99%,并且所得的经煅烧的氧化物残余物可为非反应性的并根据由环境保护局(epa)设立的毒性特征浸出程序(tclp)标准被认为对于运输、使用和处置是无害的。

[0072][0073]

图8是描绘根据本公开的某些方面的用于热处理渣滓的两阶段方法800的示意图。在第一阶段中,可将白渣在反应容器内与盐组合加热至第一温度(例如,处于或约800℃)以提取金属并生成盐饼。在第二阶段中,可将盐饼和任选的黑渣在反应容器(例如,相同的反应容器或不同的反应容器)中加热至足够高以将盐作为盐蒸气提取并得到惰性氧化物的第二温度。在一些情况下,第二温度处于或高于盐的沸点(例如,处于或高于约1500℃)。所提取的盐可重复用于后续处理的第一阶段中。

[0074]

图9是描绘根据本公开的某些方面的用于热处理渣滓的单容器、两阶段方法900的示意图。方法900可以与方法800相同,但具体地在单个容器中执行。在第一阶段中,可将白渣在反应容器内与盐组合加热至第一温度(例如,处于或约800℃)以提取金属并生成盐饼。在第二阶段中,可将反应容器内的盐饼进一步加热至足够高以将盐作为盐蒸气提取并输出不含盐的氧化物的第二温度。在一些情况下,第二温度处于或高于盐的沸点(例如,处于或高于约1500℃)。在一些情况下,黑渣可以任选地在第一阶段与第二阶段之间添加到反应容器中。在第二阶段中提取的盐可重复用于后续处理的第一阶段中。

[0075]

实施方案(包括示出的实施方案)的前述说明仅仅出于说明和描述的目的来呈现,并非旨在穷举或限制所公开的精确形式。对于本领域技术人员而言,其多种修改、变动和用途将是显而易见的。

[0076]

如下所用,对一系列实施例的任何引用分别地应被理解为对那些实施例中的每一个的引用(如,“实施例1-4”应被理解为“实施例1、2、3或4”)。

[0077]

实施例1是一种用于预处理渣滓的方法,其包括:接收渣滓块;将所述渣滓块碎裂成直径等于或小于10mm的渣滓颗粒;将所述渣滓颗粒附聚成粒料,其中所述粒料在被加热

到等于或高于800℃的温度时包含通道。在一些情况下,粒料在被加热到处于或高于500℃的温度时包含通道。

[0078]

实施例2是如实施例1所述的方法,其还包括:将所述渣滓颗粒与添加剂混合,其中所述添加剂被选择为在处于或低于800℃的温度下氧化或以其他方式分解,并且其中所述添加剂的氧化或分解促进暴露所述粒料的所述通道。

[0079]

实施例3是如实施例2所述的方法,其中所述添加剂包括来自其他工业的消费后废品或废料。

[0080]

实施例4是如实施例1-3所述的方法,其还包括在附聚所述渣滓颗粒之前,使用涡流分离器从所述渣滓颗粒中提取金属铝。

[0081]

实施例5是如实施例1-4所述的方法,其还包括在附聚所述渣滓颗粒之前,对所述渣滓颗粒进行筛分,其中筛分包括去除尺寸过大的渣滓颗粒。

[0082]

实施例6是如实施例5所述的方法,其中去除尺寸过大的渣滓颗粒包括引导所述尺寸过大的渣滓颗粒以进一步碎裂。

[0083]

实施例7是如实施例5所述的方法,其中去除尺寸过大的渣滓颗粒包括将所述尺寸过大的渣滓颗粒引导至热加工。

[0084]

实施例8是如实施例1-7所述的方法,其还包括:将所述渣滓颗粒与燃料添加剂混合,其中所述燃料添加剂被选择为促进渣滓处理反应的燃料供给。

[0085]

实施例9是如实施例1-8所述的方法,其中所述粒料中的每个具有在5mm至50mm范围内的平均直径。

[0086]

实施例10是如实施例1-9所述的方法,其中所述渣滓块包含氧化铝和盐。

[0087]

实施例11是一种处理金属回收副产物的方法,其包括:提供渣滓粒料,其中所述渣滓粒料中的每个包含渣滓和添加剂,所述添加剂被选择为在处于或低于800℃的通道暴露温度下氧化或分解,并且其中所述添加剂定位在所述粒料内以在氧化后暴露所述粒料中的通道;将所述渣滓粒料加热到处于或高于所述通道暴露温度的温度,氧化或分解所述添加剂以暴露每个粒料的所述通道,其中粒料的所述通道允许气体进入并通过所述粒料;将所述渣滓粒料保持在所述温度以进行所述渣滓粒料的热加工。在一些情况下,可将渣滓粒料加热到处于或低于500℃或者处于或低于800℃的温度。

[0088]

实施例12是如实施例11所述的方法,其中进行热加工包括从所述渣滓粒料中蒸发盐。

[0089]

实施例13是如实施例11或12所述的方法,其中所述添加剂包括来自其他工业的消费后废品或废料。

[0090]

实施例14是如实施例11-13所述的方法,其中所述渣滓粒料还包含燃料添加剂,所述燃料添加剂被选择为促进所述热加工的燃料供给。

[0091]

实施例15是如实施例11-14所述的方法,其中所述渣滓粒料中的每个具有在5mm至50mm范围内的平均直径。

[0092]

实施例16是如实施例11-15所述的方法,其还包括在进行所述渣滓粒料的热加工之后去除经处理的渣滓粒料,其中所述经处理的渣滓粒料具有处于或小于1重量%的碳含量。

[0093]

实施例17是一种再造金属回收副产物,其包含:渣滓,其中所述渣滓包含氧化铝;

以及添加剂,所述添加剂被选择为在处于或低于800℃的温度下氧化或分解;其中所述渣滓和所述添加剂一起附聚成粒料,并且其中所述添加剂位于所述粒料内,使得在所述添加剂的氧化后暴露穿过所述粒料的一个或多个通道。

[0094]

实施例18是如实施例17所述的再造金属回收副产物,其中所述添加剂包括来自其他工业的消费后废品或废料。

[0095]

实施例19是如实施例17或18所述的再造金属回收副产物,其中所述粒料的所述渣滓包含各自具有等于或小于10mm的平均直径的附聚渣滓颗粒。

[0096]

实施例20是如实施例17-19所述的再造金属回收副产物,其还包含燃料添加剂,其中所述燃料添加剂被选择为促进渣滓处理反应的燃料供给。

[0097]

实施例21是如实施例17-20所述的再造金属回收副产物,其中所述粒料中的每个具有在5mm至50mm范围内的平均直径。

[0098]

实施例22是如实施例17-21所述的再造金属回收副产物,其中所述渣滓还包含盐。

[0099]

实施例23是一种从金属回收副产物中提取盐的方法,其包括:在容器中装入包含氧化铝和盐的渣滓;将所述渣滓加热到足够高的温度以蒸发盐;将渣滓保持在所述温度以允许所述盐蒸发为盐蒸气;将所述盐蒸气通过气体出口引导出所述容器;并且捕获所述盐蒸气。

[0100]

实施例24是如实施例23所述的方法,其中捕获所述盐蒸气包括将所述盐蒸气冷凝成固体盐或液体盐。

[0101]

实施例25是如实施例23或24所述的方法,其中所述盐包含nacl,并且所述温度处于或约为1450℃。

[0102]

实施例26是如实施例23-25所述的方法,其中所述盐包含kcl,并且所述温度处于或约为1416℃。

[0103]

实施例27是如实施例23-26所述的方法,其中所述渣滓包含选自由氮化物、碳化物、硫化物和磷化物组成的组的化合物;并且其中将所述渣滓保持在所述温度还包括在氧化环境中将所述渣滓保持在所述温度。

[0104]

实施例28是如实施例23-27所述的方法,其中所述渣滓包含残余碳,并且其中将所述渣滓加热到所述温度包括氧化所述残余碳。

[0105]

实施例29是如实施例23-28所述的方法,其中所述渣滓包含残余金属铝,并且其中将所述渣滓加热到所述温度包括氧化所述残余金属铝。

[0106]

实施例30是如实施例23-29所述的方法,其中将所述渣滓保持在所述温度包括将所述渣滓保持在所述温度直到所述盐的至少95%已蒸发。

[0107]

实施例31是如实施例23-30所述的方法,其还包括:从所述容器中去除经处理的渣滓,其中所述容器在去除所述经处理的渣滓之后含有余热;并且在所述容器中装入另外的渣滓并处理所述另外的渣滓,其中处理所述另外的渣滓包括使用所述容器中的所述余热。

[0108]

实施例32是如实施例23-31所述的方法,其中将所述渣滓保持在所述温度以允许所述盐蒸发还包括检测离开所述气体出口的所述盐蒸气的浓度,并且基于所检测到的所述盐蒸气的浓度确定停止将所述渣滓保持在所述温度。

[0109]

实施例33是如实施例32所述的方法,其中检测所述盐蒸气的浓度包括检测离开所述气体出口的所述盐蒸气的不透明度。

[0110]

实施例34是一种用于从金属回收副产物中提取盐的系统,其包括:容器,所述容器用于接收包含氧化铝和盐的渣滓;热源,所述热源联接到所述容器以用于将所述渣滓加热到足够高的温度,以将所述盐蒸发为盐蒸气;气体出口,所述气体出口联接到所述容器以用于从所述容器输送气体和盐蒸气;以及盐收集器,所述盐收集器联接到所述气体出口以用于收集和冷凝所述盐蒸气。

[0111]

实施例35是如实施例34所述的系统,其中所述盐包含nacl,并且其中所述热源适于将所述渣滓加热到处于或高于约1450℃的温度。

[0112]

实施例36是如实施例34或35所述的系统,其中所述盐包含kcl,并且其中所述热源适于将所述渣滓加热到处于或高于约1416℃的温度。在一些情况下,盐包含kcl和nacl两者。

[0113]

实施例37是如实施例34-36所述的系统,其中所述容器包括用于建立氧化环境的氧气入口;并且其中所述渣滓包含选自由氮化物、碳化物、硫化物和磷化物组成的组的化合物。

[0114]

实施例38是如实施例34-37所述的系统,其中所述容器包括用于建立氧化环境的氧气入口;其中所述渣滓包含残余碳;并且其中所述氧化环境适于氧化所述残余碳以促进将所述渣滓加热到所述温度。

[0115]

实施例39是如实施例34-38所述的系统,其中所述容器包括用于建立氧化环境的氧气入口;其中所述渣滓包含残余金属铝;并且其中所述氧化环境适于氧化所述残余金属铝以促进将所述渣滓加热到所述温度。

[0116]

实施例40是如实施例33-39所述的系统,其还包括用于检测离开所述气体出口的盐蒸气的浓度的传感器。

[0117]

实施例41是如实施例40所述的系统,其中所述传感器包括用于检测离开所述气体出口的所述盐蒸气的不透明度的光学传感器。

[0118]

实施例42是如实施例34-41所述的系统,其中所述热源包括氧气-燃料燃烧器。

[0119]

实施例43是一种处理金属回收副产物的方法,其包括:在容器中装入包含氧化铝的白渣;将盐引入所述容器;使所述白渣与所述盐在第一温度下接触以促进从所述白渣中提取金属并生成盐饼;将所述盐饼加热到足够高的第二温度以蒸发所述盐,其中所述第一温度低于所述第二温度;将所述盐饼保持在所述第二温度以允许所述盐蒸发为盐蒸气,其中从所述盐饼中蒸发所述盐得到惰性氧化物;排放所述惰性氧化物;收集所述盐蒸气并将所述盐蒸气冷凝成盐;并且通过使所述盐与后续的白渣接触来重复使用所述盐以生成后续的盐饼。

[0120]

实施例44是如实施例43所述的方法,其中使所述白渣与所述盐在所述第一温度下接触并将所述盐饼加热到所述第二温度在所述容器中进行。

[0121]

实施例45是如实施例44所述的方法,其中所述容器在排放所述惰性氧化物之后含有余热,并且其中生成所述后续的盐饼包括使用所述容器中的所述余热。

[0122]

实施例46是如实施例43-45所述的方法,其中所述盐包含nacl,并且所述第二温度处于或高于约1450℃。

[0123]

实施例47是如实施例43-46所述的方法,其中所述盐包含kcl,并且所述第二温度处于或高于约1416℃。

[0124]

实施例48是如实施例43-47所述的方法,其中所述白渣包含选自由氮化物、碳化物、硫化物和磷化物组成的组的化合物;并且其中将所述盐饼保持在所述第二温度还包括在氧化环境中将所述盐饼保持在所述第二温度。

[0125]

实施例49是如实施例43-48所述的方法,其中所述盐饼包含残余金属铝,并且其中将所述盐饼加热到所述第二温度包括氧化所述残余金属铝。

[0126]

实施例50是如实施例43-49所述的方法,其中将所述盐饼保持在所述第二温度包括将所述盐饼保持在所述第二温度直到所述盐的至少95%已蒸发。

[0127]

实施例51是如实施例43-50所述的方法,其中将所述盐饼保持在所述第二温度以允许所述盐蒸发还包括检测离开所述容器的所述盐蒸气的浓度,并且基于所检测到的所述盐蒸气的浓度确定停止将所述盐饼保持在所述第二温度。

[0128]

实施例52是如实施例51所述的方法,其中检测所述盐蒸气的浓度包括检测所述盐蒸气的不透明度。

[0129]

实施例53是如实施例43-51所述的方法,其还包括将所述重复使用的盐的至少一部分重复用于除生成后续盐饼之外的用途。

[0130]

实施例54是如实施例53所述的方法,其中除生成后续盐饼之外的所述用途包括使用所述盐促进废金属的熔化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。