一种al-si系铝合金锭及其制备方法

技术领域

1.本发明涉及钢铁冶炼技术领域,特别涉及一种al-si系铝合金锭及其制备方法。

背景技术:

2.铝合金是以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一。铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同又具有一些合金的具体特性。铝合金的密度为2.63~2.85g/cm3,有较高的强度(σb为110~650mpa),比强度接近高合金钢,比刚度超过钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

3.但是现有的al-si系铝合金力学性能不高,并且加工制备过程中需要消耗较多的原料铝矿,不利于环保。

技术实现要素:

4.本发明的目的在于克服上述现有技术的不足,提供一种al-si系铝合金锭,力学性能显著提高,并且通过回收废铝来制备,有利于环保。

5.本发明是这样实现的,一方面提供一种al-si系铝合金锭,所述铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅8.0-10.0%、铜1.3-1.8%、锰0.10-0.35%、镁0.4-0.6%、钛0.10-0.35%、锶0.02-0.06%、锆0.35-0.50%,余量为铝。

6.在一些实施例中,所述铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅8.0%、铜1.3%、锰0.10%、镁0.4%、钛0.10%、锶0.02%、锆0.35%,余量为铝。

7.在一些实施例中,所述铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅9.0%、铜1.6%、锰0.23%、镁0.5%、钛0.23%、锶0.04%、锆0.42%,余量为铝。

8.在一些实施例中,所述铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅10.0%、铜1.8%、锰0.35%、镁0.6%、钛0.35%、锶0.05%、锆0.46%,余量为铝。

9.在一些实施例中,所述铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅10.0%、铜1.8%、锰0.35%、镁0.6%、钛0.35%、锶0.06%、锆0.50%,余量为铝。

10.另一方面提供一种al-si系铝合金锭的制备方法,包括以下步骤:

11.1)将废铝经过预处理:分类、切片、磁选、清洗和干燥,作为原料备用;

12.2)将步骤1)所得废铝原料在双室反射炉中加热至熔融状态,然后移送到电解槽中电解得到单质铝液,再将单质铝液注入铝合金熔化炉中;

13.3)铝合金融化炉中加入硅、铜、锰、镁、钛、锶和锆并搅拌混合均匀,使得硅、铜、锰、

镁、钛、锶、锆和铝的质量百分比符合上述配比要求,熔炼温度为690-730℃,时间维持3-5分钟,再加入精炼剂进行搅拌3-5min,然后静置5-10min,此过程中铝合金熔化炉中通入氮气进行除气作业,并且扒除浮渣,得到铝合金液,备用;

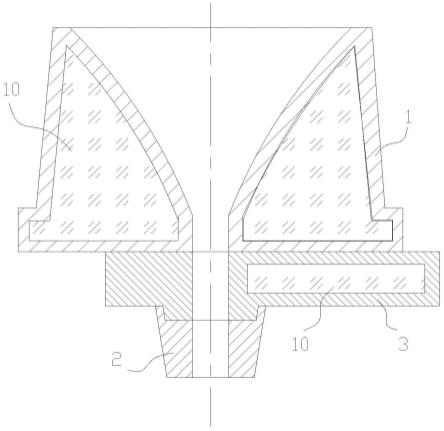

14.4)将步骤3)所得铝合金液注入到预热至300-450℃的模具中,自然冷却得到铝合金锭;

15.5)对步骤4)的铝合金锭进行固溶处理:将铝合金锭分级加热至490

±

5℃维持4h;再加热至500

±

5℃维持4h;再加热至510

±

5℃维持8h,升温速度为100℃/h,最终在60-100℃的水中完成冷却至室温;时效处理:将经过固溶处理的铝合金锭加热至75

±

5℃维持6h,然后在空气中冷却至室温,即可。

16.在一些实施例中,所述步骤1)中废铝的切片厚度不超过15cm;干燥温度不超过70℃。

17.在一些实施例中,所述步骤2)中双室反射炉的加热温度为730-750℃。

18.在一些实施例中,所述步骤3)中精炼剂用于除氢除氧,占总体铝合金液的重量不超过0.3%。

19.综上所述,由于采用了上述技术方案,本发明的有益效果是:铝合金锭中加入的锶、锆有利于材料的晶粒细化,在al-si合金熔体中加入锶,不仅改变了共晶硅的形貌,同时也改变了枝晶α(al)生长行为。枝晶生长前沿的过冷度增加和溶质不断富集,阻碍了晶体生长,促进了更多的晶核形成,使合金晶粒细化。而锆加入熔体,反应生成zral3颗粒,表面洁净,无污染,可显著地提高细化和抗衰退能力,同时兼有辅助除气的效果,通过锶和锆的共同作用时,随着熔体中锆含量的增加,铸锭的晶粒度显著减小,当熔体的锆含量超过0.35%,可获得细小、分布均匀的等轴,其宏观晶粒尺寸为100~120u m,从而能够提升合金的力学性能;并且制备方法中采用废铝为原料,有利于环保,并且配合固溶处理和时效处理能够细化晶粒以及使晶粒位错密度增大,从而进一步提升力学性能。

具体实施方式

20.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

21.实施例1

22.该al-si系铝合金锭,铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅8.0%、铜1.3%、锰0.10%、镁0.4%、钛0.10%、锶0.02%、锆0.35%,余量为铝。

23.一种al-si系铝合金锭的制备方法,包括以下步骤:

24.1)将废铝经过预处理:分类、切片、磁选、清洗和干燥,作为原料备用;

25.2)将步骤1)所得废铝原料在双室反射炉中加热至熔融状态,然后移送到电解槽中电解得到单质铝液,再将单质铝液注入铝合金熔化炉中;

26.3)铝合金融化炉中加入硅、铜、锰、镁、钛、锶和锆并搅拌混合均匀,使得硅、铜、锰、镁、钛、锶、锆和铝的质量百分比符合上述配比要求,熔炼温度为690-730℃,时间维持3-5分

钟,再加入精炼剂进行搅拌3-5min,然后静置5-10min,此过程中铝合金熔化炉中通入氮气进行除气作业,并且扒除浮渣,得到铝合金液,备用;

27.4)将步骤3)所得铝合金液注入到预热至300-450℃的模具中,自然冷却得到铝合金锭;

28.5)对步骤4)的铝合金锭进行固溶处理:将铝合金锭分级加热至490

±

5℃维持4h;再加热至500

±

5℃维持4h;再加热至510

±

5℃维持8h,升温速度为100℃/h,最终在60-100℃的水中完成冷却至室温;时效处理:将经过固溶处理的铝合金锭加热至75

±

5℃维持6h,然后在空气中冷却至室温,即可。

29.其中,步骤1)中废铝的切片厚度不超过15cm;干燥温度不超过70℃。

30.步骤2)中双室反射炉的加热温度为730-750℃。

31.步骤3)中精炼剂用于除氢除氧,占总体铝合金液的重量不超过0.3%。

32.实施例2

33.该al-si系铝合金锭,铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅9.0%、铜1.6%、锰0.23%、镁0.5%、钛0.23%、锶0.04%、锆0.42%,余量为铝。

34.一种al-si系铝合金锭的制备方法,包括以下步骤:

35.1)将废铝经过预处理:分类、切片、磁选、清洗和干燥,作为原料备用;

36.2)将步骤1)所得废铝原料在双室反射炉中加热至熔融状态,然后移送到电解槽中电解得到单质铝液,再将单质铝液注入铝合金熔化炉中;

37.3)铝合金融化炉中加入硅、铜、锰、镁、钛、锶和锆并搅拌混合均匀,使得硅、铜、锰、镁、钛、锶、锆和铝的质量百分比符合上述配比要求,熔炼温度为690-730℃,时间维持3-5分钟,再加入精炼剂进行搅拌3-5min,然后静置5-10min,此过程中铝合金熔化炉中通入氮气进行除气作业,并且扒除浮渣,得到铝合金液,备用;

38.4)将步骤3)所得铝合金液注入到预热至300-450℃的模具中,自然冷却得到铝合金锭;

39.5)对步骤4)的铝合金锭进行固溶处理:将铝合金锭分级加热至490

±

5℃维持4h;再加热至500

±

5℃维持4h;再加热至510

±

5℃维持8h,升温速度为100℃/h,最终在60-100℃的水中完成冷却至室温;时效处理:将经过固溶处理的铝合金锭加热至75

±

5℃维持6h,然后在空气中冷却至室温,即可。

40.其中,步骤1)中废铝的切片厚度不超过15cm;干燥温度不超过70℃。

41.步骤2)中双室反射炉的加热温度为730-750℃。

42.步骤3)中精炼剂用于除氢除氧,占总体铝合金液的重量不超过0.3%。

43.实施例3

44.该al-si系铝合金锭,铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅10.0%、铜1.8%、锰0.35%、镁0.6%、钛0.35%、锶0.05%、锆0.46%,余量为铝。

45.一种al-si系铝合金锭的制备方法,包括以下步骤:

46.1)将废铝经过预处理:分类、切片、磁选、清洗和干燥,作为原料备用;

47.2)将步骤1)所得废铝原料在双室反射炉中加热至熔融状态,然后移送到电解槽中

电解得到单质铝液,再将单质铝液注入铝合金熔化炉中;

48.3)铝合金融化炉中加入硅、铜、锰、镁、钛、锶和锆并搅拌混合均匀,使得硅、铜、锰、镁、钛、锶、锆和铝的质量百分比符合上述配比要求,熔炼温度为690-730℃,时间维持3-5分钟,再加入精炼剂进行搅拌3-5min,然后静置5-10min,此过程中铝合金熔化炉中通入氮气进行除气作业,并且扒除浮渣,得到铝合金液,备用;

49.4)将步骤3)所得铝合金液注入到预热至300-450℃的模具中,自然冷却得到铝合金锭;

50.5)对步骤4)的铝合金锭进行固溶处理:将铝合金锭分级加热至490

±

5℃维持4h;再加热至500

±

5℃维持4h;再加热至510

±

5℃维持8h,升温速度为100℃/h,最终在60-100℃的水中完成冷却至室温;时效处理:将经过固溶处理的铝合金锭加热至75

±

5℃维持6h,然后在空气中冷却至室温,即可。

51.其中,步骤1)中废铝的切片厚度不超过15cm;干燥温度不超过70℃。

52.步骤2)中双室反射炉的加热温度为730-750℃。

53.步骤3)中精炼剂用于除氢除氧,占总体铝合金液的重量不超过0.3%。

54.实施例4

55.该al-si系铝合金锭,铝合金锭由硅、铜、锰、镁、钛、锶、锆和铝组成,成分按照质量百分比计为:硅10.0%、铜1.8%、锰0.35%、镁0.6%、钛0.35%、锶0.06%、锆0.50%,余量为铝。

56.一种al-si系铝合金锭的制备方法,包括以下步骤:

57.1)将废铝经过预处理:分类、切片、磁选、清洗和干燥,作为原料备用;

58.2)将步骤1)所得废铝原料在双室反射炉中加热至熔融状态,然后移送到电解槽中电解得到单质铝液,再将单质铝液注入铝合金熔化炉中;

59.3)铝合金融化炉中加入硅、铜、锰、镁、钛、锶和锆并搅拌混合均匀,使得硅、铜、锰、镁、钛、锶、锆和铝的质量百分比符合上述配比要求,熔炼温度为690-730℃,时间维持3-5分钟,再加入精炼剂进行搅拌3-5min,然后静置5-10min,此过程中铝合金熔化炉中通入氮气进行除气作业,并且扒除浮渣,得到铝合金液,备用;

60.4)将步骤3)所得铝合金液注入到预热至300-450℃的模具中,自然冷却得到铝合金锭;

61.5)对步骤4)的铝合金锭进行固溶处理:将铝合金锭分级加热至490

±

5℃维持4h;再加热至500

±

5℃维持4h;再加热至510

±

5℃维持8h,升温速度为100℃/h,最终在60-100℃的水中完成冷却至室温;时效处理:将经过固溶处理的铝合金锭加热至75

±

5℃维持6h,然后在空气中冷却至室温,即可。

62.其中,步骤1)中废铝的切片厚度不超过15cm;干燥温度不超过70℃。

63.步骤2)中双室反射炉的加热温度为730-750℃。

64.步骤3)中精炼剂用于除氢除氧,占总体铝合金液的重量不超过0.3%。

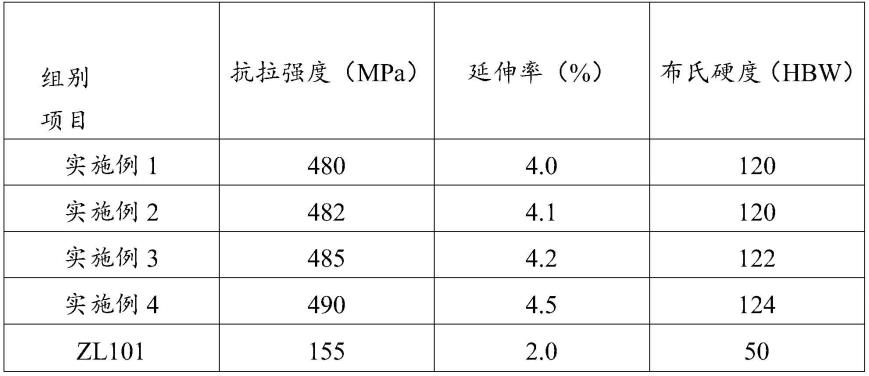

65.实验例

66.采用实施例1-4所得的铝合金锭与现有的合金代号为zl101的al-si系铝合金进行力学性能的检测,其中拉伸试验按照gb/t 228.1的规定执行,硬度试验按gb/t 231.1的规定执行。

67.实验结果见下表:

[0068][0069]

对比以上结果可知,本发明的al-si系铝合金锭与现有的zl101的al-si系铝合金相比,力学性能提升显著,并且利用回收废铝制备,有利于环保。

[0070]

需要说明的是,铝合金锭中加入的锶、锆有利于材料的晶粒细化,在al-si合金熔体中加入锶,不仅改变了共晶硅的形貌,同时也改变了枝晶α(al)生长行为。枝晶生长前沿的过冷度增加和溶质不断富集,阻碍了晶体生长,促进了更多的晶核形成,使合金晶粒细化。而锆加入熔体,反应生成zral3颗粒,表面洁净,无污染,可显著地提高细化和抗衰退能力,同时兼有辅助除气的效果,通过锶和锆的共同作用时,随着熔体中锆含量的增加,铸锭的晶粒度显著减小,当熔体的锆含量超过0.35%,可获得细小、分布均匀的等轴,其宏观晶粒尺寸为100~120u m,从而能够提升合金的力学性能;并且制备方法中采用废铝为原料,有利于环保,并且配合固溶处理和时效处理能够细化晶粒以及使晶粒位错密度增大,从而进一步提升力学性能。

[0071]

尽管本发明的具体实施方式已经得到详细的描述,本领域技术人员将会理解。根据已经公开的所有教导,可以对那些细节进行各种修改和替换,这些改变均在本发明的保护范围之内。本发明的全部范围由所附权利要求及其任何等同物给出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。