1.本实用新型涉及炼钢设备领域,尤其涉及一种防止钢液凝固的钢包控流装置。

背景技术:

2.目前冶金行业内,从钢包到中间包的钢水普遍采用滑动机构来控制流速及开关。滑动机构通过下滑板的滑动改变上下两个浇注孔的相对位置来实现调节钢水流速及开关。为了提高连铸钢包自动开浇率(简称自开率),钢包在装入钢液前需要向钢包上水口内装入难熔耐火引流砂。引流砂位于钢包下滑板和钢液之间的钢包上水口内,向钢包内装入钢液后,引流砂与钢液直接接触时,能形成烧结层,精炼完成后,当打下开滑板时,钢液会在静压力作用下将引流砂冲出,使钢液顺利通过水口,进而完成后续的浇注。

3.很多学者和技术人员研究分析了影响钢包自动开浇率的各种因素,并获得了钢包不能自动开浇的多种机理,并采取相应的工艺措施提升钢包自开率。但是在已经公开发表的文献中,国内外学者研究的聚焦点还是基于引流砂自动开浇工艺,而很少脱离引流砂而开展相关的研究工作。然而耐火引流砂相对于钢液来说是一种外来夹杂物,一旦进入钢液将会污染钢液,成为连铸坯中见杂物的主要来源,最终影响钢铁产品质量。

4.对于引流砂完成引流后,如何避免其进入钢液,防止其污染钢液,目前除了采用人工接砂盘截留引流砂外没有更好的解决措施。这种方式虽然可以避免引流砂进入中间包污染钢液,但是需要人工判断引流砂何时接完,判断钢液是否流入长水口,判断难度大,控制难度大。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种无引流砂的、可防止钢液凝固的钢包控流装置。

6.为解决上述技术问题,本实用新型所采取的技术方案是:

7.防止钢液凝固的钢包控流装置,包括固定于钢包底部的上水口、下滑板和固定于下滑板上的下水口,所述下滑板的上表面滑接于上水口的底面,使下水口能够横向移动的与上水口对接贯通或交错;其特征在于:所述上水口的浇注孔呈上口大下口小的喇叭形、且浇注孔的坡角为50

°

~80

°

;所述上水口和下滑板均呈空心结构,内部形成隔热腔,隔热腔的最小厚度不小于20mm。

8.进一步的技术方案在于:所述上水口的浇注孔的内壁呈向内凸起的弧形面。

9.进一步的技术方案在于:所述上水口、下水口和下滑板均为氧化铝含量大于90%的刚玉质、氧化铝含量大于60%的高铝质、二氧化锆含量大于60%的锆质中的任意一种材质制作而成。

10.进一步的技术方案在于:所述上水口、下水口和下滑板的耐火度≥ 1700℃,耐压强度≥23mpa,显排气孔率≤15%,体积密度≥2500kg/m3,抗折强度≥10mpa。

11.进一步的技术方案在于:所述隔热腔内填充有保温填料。

12.进一步的技术方案在于:所述保温填料为石棉纤维。

13.进一步的技术方案在于:所述隔热腔上设有排气孔,于保温腔内填充有空气。

14.进一步的技术方案在于:所述隔热腔内壁上固定有防透气层,隔热腔内为真空,于隔热腔上设有带控制阀的气嘴。

15.采用上述技术方案所产生的有益效果在于:

16.本装置完全摒弃使用传统的耐火引流砂引流,钢当向钢包内装入钢液时,下滑板浇注孔与上水口浇注孔完全错开,用下滑板完全堵住钢包上水口浇注孔,钢液进入喇叭开口形的钢包上水口内,在上水口以及下滑板的隔热层保温作用以及上水口上部高温钢液热量的补充作用下,水口内钢液可以保持液态,解决了钢液凝固将钢包水口堵死,最终导致钢液无法自动开浇的问题,避免了耐火引流砂使用所带来的二次污染等问题。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

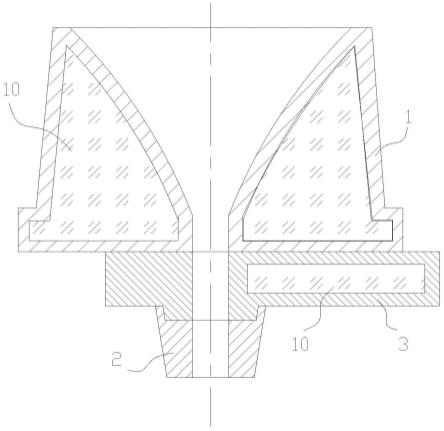

18.图1是实施例一中钢包控流装置的结构示意图;

19.图2是实施例二中钢包控流装置的结构示意图;

20.图3是实施例三中钢包控流装置的结构示意图;

21.图4是实施例三中上、下浇注口部分重叠的结构示意图;

22.图5是实施例三中上、下浇注口交错的结构示意图(临界位置);

23.图6是实施例三中上、下浇注口完全交错的结构示意图;

24.图7是实施例中刚玉坩埚的尺寸示意图(单位:mm)。

具体实施方式

25.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

27.如图1~图6所示,一种可防止钢液凝固的钢包控流装置,装置包括固定于钢包底部的上水口1、下滑板3和固定于下滑板3上的下水口2,所述下滑板3的上表面与上水口1的底面通过凹凸配合的导向结构实现滑接配合,在下滑板3的一端连接有电动伸缩杆或油缸等可伸缩的驱动部件,用于驱动下滑板3沿导向结构横向移动并锁定,使下水口2能够横向移动的与上水口1对接贯通或交错至封闭,通过调节上水口1和下水口2的相对位置来实现调节钢水流速及开关。

28.本公开的可防止钢液凝固的钢包控流装置,在使用时摒弃了使用传统的耐火引流砂引流,完全避免了耐火引流砂使用后对钢液污染的技术难题。为防止钢液随时间延长而不断的凝固,最后将钢包水口堵死,最终导致钢液无法自动开浇问题,本装置中上水口1上的浇注孔呈上口大下口小的喇叭形、且浇注孔的坡角为50

°

~80

°

,增加上水口1内钢液与钢

包内高温钢液的有效接触面积,从而增加钢包内高温钢液对钢包水口内钢液热量的传递与补充。上水口1的高度根据钢包的壁厚来设置,与常规设置相同。进一步的,上水口1上的浇注孔的四周对应的上水口1、底部对应的下滑板 3均呈空心结构,内部形成隔热腔10,具有隔热和保温的作用,降低外部环境与上水口1内钢液的热量传导,隔热腔10的最小厚度不小于20mm,从而进一步防止上水口1内钢液的凝固。

29.另外,上水口1浇注孔的侧壁呈向内微微凸起的弧形面。在钢包内钢液浇注的末期,不可避免地会产生旋涡从而导致钢液卷渣现象,进而造成钢液的污染,同时降低了钢水的收得率(卷渣后,被迫关闭滑板停止浇注),所以,产生旋涡的高度越低越有利于防止卷渣,进而提升钢水收得率。为了降低钢液浇注过程中产生旋涡的高度,将上水口内壁形状设计为上水口1 浇注孔的侧壁呈向内微微凸起的弧形面,然后由弧形面过渡到圆柱孔,可以有效降低钢包内钢液在浇注末期产生旋涡的高度。

30.上水口1、下水口2和下滑板3均为刚玉质、高铝质和锆质中的任意一种材质制作而成,其中优选的,刚玉质中的氧化铝含量大于90%、高铝质中氧化铝的含量大于60%、锆质中二氧化锆含量大于60%,均为现有的材料。

31.上水口1、下水口2和下滑板3的耐火度≥1700℃,耐压强度≥23mpa, 显排气孔101率≤15%,体积密度≥2500kg/m3,抗折强度≥10mpa。

32.关于本装置中隔热腔10的具体实施例如下,可以根据钢包内钢液实际停留时间的长短选择不同的实施例。

33.实施例一

34.如图1所示,隔热腔10内填充有保温填料,保温填料填满隔热腔10,保温填料为石棉纤维。该实施例可以使用在钢包内钢液停留时间≤2h的工艺条件下使用。

35.实施例二

36.如图2所示,隔热腔10上设有排气孔101,于保温腔内填充有空气,为了防止空气受热膨胀对水口或下滑板3造成压力破坏,影响下滑板3的滑动,在上水口1和下滑板3的侧面各设置有排气孔101,当上水口1内装入钢液,空气受热膨胀后,可以从排气孔101排出,保证隔热腔10内压力为常压状态。该实施例可以使用在钢包内钢液停留时间为2-4h的工艺条件下使用。

37.实施例三

38.如图3所示,隔热腔10内为真空,在隔热腔10上设有带控制阀的气嘴102,隔热腔10内壁上固定有防透气层103,防透气层103的厚度2-5mm,材料包含但不限于不锈钢、高温耐火涂料等,目的是防止抽真空后外部空气通过上水口1或下滑板3表面渗入真空腔内,影响真空度。该实施例可以使用在钢包内钢液停留时间为4-10h的工艺条件下使用。

39.采用如图7所示尺寸的刚玉坩埚(其材质满足上述要求),将刚玉坩埚的夹层内分别填充石棉纤维、空气和抽真空,同时制作了顶部相对应的三种保温盖(该保温盖的保温效果,低于上水口1上部高温钢液热量的补充),形成三种对照方案。

40.采用高温电阻炉熔化废钢(液相线温度1513℃),将废钢熔化且加热至1550℃后,导入所制作的三种不同方案的刚玉坩埚内,同时顶部盖上相对应的保温盖。每隔半小时对刚玉坩埚内温度进行测量,结果如下:

41.[0042][0043]

在方案1(夹层内填充石棉纤维)情况下,保温时间超过2h后,钢液温度有可能低于液相线温度;

[0044]

在方案2(夹层内填充空气)情况下,保温时间超过4h后,钢液温度有可能低于液相线温度;

[0045]

在方案3(夹层内抽真空)情况下,保温时间超过10h后,钢液温度有可能低于液相线温度。

[0046]

由此可推断出,上述三种实施例适应的工艺条件。

[0047]

如图6所示,当向钢包内装入钢液时,下滑板3浇注孔与上水口1浇注孔完全错开,用下滑板3完全堵住钢包上水口1的浇注孔,钢液进入喇叭开口形的钢包上水口1内,在上水口1以及下滑板3的隔热层保温作用以及上水口1上部高温钢液热量的补充作用下,水口内钢液可以保持液态,防止凝固。

[0048]

如图5和图4所示:当钢包浇注时,在驱动部作用下拉动下滑板3,使下滑板3浇注孔与钢包上水口1浇注孔部分重叠,钢液可以穿过下滑板3 浇注孔以及下水口2进行钢液浇注,通过调节上下注浇孔重叠的大小,可对钢液的流量进行调控。

[0049]

如图3所示:当需要大流量浇注时,可以继续在驱动部作用下拉动下滑板3,使下滑板3浇注孔与钢包上水口1浇注孔完全重叠,钢液可以穿过下滑板3浇注孔以及下水口2进行钢液浇注。

[0050]

当停止浇注时,可以在驱动部作用下反方向推动下滑板3,使下滑板3 浇注孔与钢包上水口1浇注孔完全错开,恢复到图6所示状态。

[0051]

以上仅是本实用新型的较佳实施例,任何人根据本实用新型的内容对本实用新型作出的些许的简单修改、变形及等同替换均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。