1.本发明涉及金属加工技术领域,尤其涉及一种钛合金成型件的制备方法和一种钛合金薄壁型材的制备方法。

背景技术:

2.l型材、u型材以及方矩管型材由于可以在保证型材强度的前提下有效降低型材的重量而被广泛应用。目前,生产碳钢和铝型材的设备及技术已经比较成熟。其中,l型材和u型材的生产模式通常为将带卷在辊弯设备上进行拆卷、辊弯成型、热处理、切割,之后得到相应的产品。方矩管的生产模式有两种,一种是采用带卷在辊弯设备上进行拆卷、辊弯成型、焊接、清理焊缝、热处理、切割,得到方矩管;另一种方式是将圆管直接成型方管。但上述生产模式均不需要进行加热,均为冷加工成型过程。

3.近年来,为了达到减重的目的,新一代空降、两栖、无人等轻型装甲车辆等对钛及钛合金l型材、u型材及方矩管有迫切地需求。但是,钛合金屈服强度高、冷加工抗力大,在加工成型过程中容易开裂。如果利用现有的生产碳钢型材和铝型材的成型设备生产钛合金型材,会导致型材弯角处严重开裂。

4.目前,生产钛合金薄壁l型材和u型材的方法主要是板材折弯法,具体为:将板材在大气炉内进行加热后,在压机上借助于模具进行折弯成型。这种方法存在的问题是:1)加热时间长,板材表面严重氧化,给表面处理带来麻烦;2)加热后的板材在成型过程中接触到冷的模具会使板材温度急剧下降,从而导致成型时的温度偏低,型材会出现开裂的现象;3)型材的尺寸精度(宽度、高度及r角)、直线度很差。而生产钛合金薄壁方矩管的方法主要为板材折弯 焊接法、模具拉拔法、热轧等。其中,板材折弯 焊接的方法虽可以制备钛合金方矩管,但由于焊缝的存在,使管材的寿命大打折扣。模具拉拔法由于钛合金变形抗力大,很难通过较大变形量的拉拔进行成型,通常需要多道次的拉拔成型,生产周期长,而且拉拔过程需要加热,会导致钛合金与模具之间容易产生粘接,管材成材率低。中国专利cn 105903766a公开了采用热轧直接制备钛合金方矩管,但是方矩管尺寸精度差;中国专利cn 110369548a公开了采用圆形钛合金管材为坯料,对圆管进行加热后再进行圆管变方管的成型,圆管变方管前的加热导致钛合金内外表面严重氧化,后续采用抛光处理时,方形的抛光头无法在方矩管内部进行转动,圆形的抛光头无法将方矩管内表面的氧化皮完全去除的问题。而且,加热后的管材会对成型辊造成热损伤。

5.综上所述,目前的方法在制备钛合金薄壁型材时均存在成型性差、加工难度大、表面处理困难的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种钛合金成型件的制备方法和一种钛合金薄壁型材的制备方法。本发明提供的方法在制备钛合金成型件时可以提高钛合金薄壁型材的成形性,

并降低其加工难度和表面处理难度。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.一种钛合金成型件的制备方法,包括以下步骤:

9.将钛合金坯料进行多架次辊弯成型,得到成型件,所述多架次辊弯成型的过程中进行加热;

10.所述辊弯成型的架次为7~13架次;

11.所述加热包括:当成型架次为偶数n时,则从成型架次的第(n/2)架次开始,每个架次成型后进行加热;当成型架次数为奇数m时,则从成型架次的第(m 1)/2架次开始,每个架次成型后进行加热。

12.优选的,所述成型件包括l型件、u型件、方管或方矩管。

13.优选的,当所述成型件为l型件或u型件时,所述成型的架次为7~12架次;当所述成型件为方管或方矩管时,所述成型的架次为7~13架次。

14.优选的,所述加热的温度独立地为600~800℃,所述钛合金坯料的行进速率为0.5~5m/min;最后一次加热后,还包括将所述成型件在200~300℃的条件下降温。

15.优选的,所述钛合金坯料包括钛合金板材或钛合金无缝圆管。

16.优选的,当所述成型件为方矩管或方管时,所述钛合金坯料为钛合金无缝圆管,且所述钛合金无缝圆管的外径满足以下关系:

17.所述钛合金无缝圆管的外径=2r

外1

2

×

[(方矩管或方管高度-2

×r外1

) (方矩管或方管宽度-2

×r外1

)]/π

ꢀꢀꢀꢀꢀꢀꢀꢀ

式i;

[0018]

式i中,r

外1

为方矩管或方管四个圆角的外径;

[0019]

当所述成型件为u型件时,所述钛合金坯料为钛合金板材,且所述钛合金板材的宽度满足以下关系:

[0020]

所述钛合金板材的宽度=πr

外2

2

×

(u型材高度-r

外2

) (u型材宽度-2

×r外2

) 式ii;

[0021]

式ii中,r

外2

为u型件的弯角外径;

[0022]

当所述成型件为l型件时,所述钛合金坯料为钛合金板材,且所述钛合金板材的宽度满足以下关系:

[0023]

所述钛合金板材的宽度=r

外3

×

π/2 (l型材的高度-r

外3

) (l型材的宽度-r

外3

)

ꢀꢀ

式iii;

[0024]

式iii中,r

外3

为l型件的弯角外径。

[0025]

优选的,构成所述钛合金坯料的钛合金的室温抗拉强度≥700mpa。

[0026]

优选的,所述钛合金坯料的材质包括ta15、ta17、ta18cf、ta23、ta24、tc3、tc4、tc4eli、ti32、tc16或ti5322。

[0027]

本发明还提供了一种钛合金薄壁型材的制备方法,包括以下步骤:

[0028]

将所述成型件依次进行热处理、定型、矫直和表面处理,得到钛合金薄壁型材;

[0029]

所述钛合金薄壁型材的壁厚为2~6mm,所述成型件为上述所述方案制备得到的成型件。

[0030]

优选的,在进行所述热处理前对所述成型件的四周进行约束,所述热处理的温度为700~800℃,所述热处理的时间为1~3h。

[0031]

本发明提供了一种钛合金成型件的制备方法,包括以下步骤:将钛合金坯料进行多架次辊弯成型,得到成型件,所述多架次辊弯成型的过程中进行加热;所述辊弯成型的架

次为7~13架次;所述加热包括:当成型架次为偶数n时,则从成型架次的第(n/2)架次开始,每个架次成型后进行加热;当成型架次数为奇数m时,则从成型架次的第(m 1)/2架次开始,每个架次成型后进行加热。本发明通过设置合适的成型架次,可以有效缓解钛合金坯料成型过程中的变形程度,防止钛合金坯料因剧烈变形而产生开裂。本发明还在成型设备的中后段各架次之后进行加热,在中后段大变形时对钛合金坯料进行加热,降低了钛合金的加工难度,进一步防止钛合金坯料在成型过程中开裂,提高了成型件的尺寸精度和成品率,同时由于仅在成型过程的中后段设置加热装置,无需在坯料在进入成型设备前进行高温加热,减少了高温坯料对成型设备中所有输送部件的热损伤,有利于提高成型设备的寿命。

[0032]

本发明还提供了一种钛合金薄壁型材的制备方法,该制备方法将上述技术方案中的成型件进行热处理、定型、矫直和表面处理,可以用于制备壁厚≤6mm的薄壁型材。

附图说明

[0033]

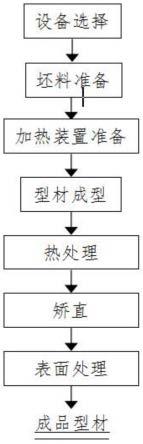

图1为本发明钛合金薄壁型材制备工艺流程;

[0034]

图2为改造前的传统方矩管辊弯成型设备示意图;

[0035]

图3为改造后的方矩管辊弯成型设备示意图;

[0036]

图4为本发明由无缝圆管制备方矩管的截面变化示意图;

[0037]

图5为本发明无缝圆管制备的方管酸洗前后外观图;

[0038]

图6为采用改进后成型制备的60mm

×

60mm

×

3mmti32钛合金方管外观图;

[0039]

图7为本发明由无缝圆管制备方管的截面变化示意图;

[0040]

图8为采用传统成型设备制备的60mm

×

60mm

×

3mmti32钛合金方管外观缺陷图;

[0041]

图9为本发明l型材成型过程中截面变化示意图;

[0042]

图10为改造前的传统l型材、u型材成型设备图及改造前的传统l型材成型过程中截面变化示意图;

[0043]

图11为本发明u型材成型过程中截面变化示意图;

[0044]

图12为在压机上采用模具进行折弯成型制备的u型材外观缺陷图;

[0045]

图13为采用传统的辊弯成型设备制备的40mm

×

40mm

×

4mmta18cf u型材外观缺陷图;

[0046]

图14为采用改进后的辊弯成型设备制备的40mm

×

40mm

×

4mmta18cf u型材外观图。

具体实施方式

[0047]

本发明提供了一种钛合金成型件的制备方法,包括以下步骤:

[0048]

将钛合金坯料进行多架次辊弯成型,得到成型件,所述多架次辊弯成型的过程中进行加热;

[0049]

所述辊弯成型的架次为7~13架次;

[0050]

所述加热包括:当成型架次为偶数n时,则从成型架次的第(n/2)架次开始,每个架次成型后进行加热;当成型架次数为奇数m时,则从成型架次的第(m 1)/2架次开始,每个架次成型后进行加热。

[0051]

如无特殊说明,本发明使用的制备原料均为市售。

[0052]

在本发明中,构成所述钛合金坯料的钛合金的室温抗拉强度优选为≥700mpa,更优选为700~1050mpa。在本发明中,所述钛合金坯料的材质优选包括ta15、ta17、ta18cf、ta23、ta24、tc3、tc4、tc4eli、ti32、tc16或ti5322。在本发明中,ta18cf、ti32和ti5322为西北有色金属研究院和西部金属材料股份有限公司共同研制的产品,其中,ta18cf构成为:ti-3al-2v-1cr-0.8fe,ti32的构成为ti-3.5al-2.5mo-1.5cr-1.5fe,ti5322的构成为ti-5al-3v-2cr-2fe。在本发明中,所述成型件优选包括l型件、u型件、方管或方矩管,当所述成型件为方管或方矩管时,所述钛合金坯料的材质优选为ta18cf、ta24、tc4、tc16或ti32。在本发明的具体实施例中,当所述成型件为方管时,所述钛合金坯料的材质优选为ta18cf或tc4,当所述成型件为方矩管时,所述钛合金坯料的材质优选为ti32或tc16;当所述成型件为l型件时,所述钛合金坯料的材质优选为tc4或ta24,当所述成型件为u型件时,所述钛合金坯料的材质优选为ta15或ti5322。在本发明中,所述钛合金坯料优选包括钛合金板材或钛合金无缝圆管。在本发明中,当所述成型件为方矩管或方管时,所述钛合金坯料优选为钛合金无缝圆管,且所述钛合金无缝圆管的外径优选满足以下关系:

[0053]

所述钛合金无缝圆管的外径=2r

外1

2

×

[(方矩管或方管高度-2

×r外1

) (方矩管或方管宽度-2

×r外1

)]/π

ꢀꢀ

式i;

[0054]

式i中,r

外1

为方矩管或方管四个圆角的外径;

[0055]

当所述成型件为u型件时,所述钛合金坯料优选为钛合金板材,且所述钛合金板材的宽度优选满足以下关系:

[0056]

所述钛合金板材的宽度=πr

外2

2

×

(u型材高度-r

外2

) (u型材宽度-2

×r外2

) 式ii;

[0057]

式ii中,r

外2

为u型件的弯角外径;

[0058]

当所述成型件为l件时,所述钛合金坯料优选为钛合金板材,且所述钛合金板材的宽度优选满足以下关系:

[0059]

所述钛合金板材的宽度=r

外3

×

π/2 (l型材的高度-r

外3

) (l型材的宽度-r

外3

)

ꢀꢀ

式iii;

[0060]

式iii中,r

外3

为l型件的弯角外径。

[0061]

在本发明中,所述辊弯成型的架次为7~13架次,当所述成型件为l型件或u型件时,所述成型的架次优选为7~12架次,当所述成型件为方管或方矩管时,所述成型的架次优选为7~13架次。在本发明中,优选根据所述成型件的最大单边长度、壁厚以及所述钛合金成型件的室温抗拉强度进行选择所述成型的架次。在本发明中,所述成型件的壁厚优选为2~6mm,最大单边长度优选为40~150mm,所述钛合金成型件的室温抗拉强度和构成所述钛合金坯料的钛合金的室温抗拉强度相同。在本发明中,所述成型架次优选通过以下规律进行确定:当所述成型件的最大单边长度越大,壁厚越厚,所述钛合金成型件的室温抗拉强度越大,则所述成型的架次相应越多。在本发明中,当所述成型件为l型件或u型件时,所述成型架次优选通过以下规律进行确定,具体的,如表1所示,表1为l型件或u型件的成型架次选择表。

[0062]

表1 l型件或u型件的成型架次选择表

[0063][0064][0065]

在本发明中,当所述成型件为方管或方矩管时,所述成型架次优选通过以下规律进行确定,具体的,如表2所示,表2为方管或方矩管时的成型架次选择表。

[0066]

表2方管或方矩管的成型架次选择表

[0067][0068][0069]

在本发明中,所述辊弯成型优选在辊弯成型设备上进行。本发明优选对现有的碳钢、铝型材辊弯成型设备进行改进,现有的碳钢、铝型材辊弯成型设备在制备l型材或u型材时,成型架次通常为6~11架次,在制备方管或方矩管时,成型架次通常为5~10架次,得到本发明使用的辊弯成型设备。具体为:在现有设备的成型段增加1~3架次,以保证改进后的设备中成型架次数满足本发明成型架次数的要求。在本发明中,所述辊弯成型设备主要包括前部的咬入机架、中部由成型机架组成的成型段以及后部定型机架和矫直机架。在本发明中,所述加热包括:当成型架次为偶数n时,则从成型架次的第(n/2)架次开始,每个架次成型后进行加热;当成型架次数为奇数m时,则从成型架次的第(m 1)/2架次开始,每个架次成型后进行加热。在本发明中,所述加热优选采用在线加热装置进行加热,所述在线加热装置优选为燃气加热器或感应加热器,所述在线加热装置的中心线与型材行进时的中心线重合。本发明在成型过程的中后段各架次之后进行加热,即在接近坯料发生大变形之前进行加热,有利于提高加热装置的利用效果。本发明优选对现有的碳钢、铝型材辊弯成型设备进

行改进,有利于提高对现有设备的利用率,降低采购设备的成本。在本发明中,通过设置上述成型的架次数,减缓了钛合金型材的变形程度,防止钛合金在加工过程中变形剧烈而产生开裂,同时,本发明在辊弯成型过程的中后段对钛合金坯料进行加热,可以软化坯料,降低坯料的变形抗力,从而降低坯料加工难度,进一步减轻型材在成型过程中的开裂现象并提高型材加工时的尺寸精度,有利于提高型材的成品率。此外,现有技术中,在制备钛合金型材时,通常先对钛合金坯料进行较长时间的加热,然后对加热后的钛合金坯料进行成型加工,由于加热后的钛合金坯料会经过成型设备的所有输送部件,如:输送辊子,通过直接接触对辊子进行加热,必然会导致设备所有的辊子软化,耐磨性能下降,使用寿命缩短。本发明在成型设备的中后段的架次后设置加热装置,在保证成型的前提下,加热的坯料仅和设备中后段的几组辊子进行接触,而设备前部的辊子不会受到加热影响,从而减少了对设备所有辊子的热损伤。

[0070]

在本发明中,所述加热的温度独立地为600~800℃,更优选为650~700℃。本发明优选将加热的温度控制在上述范围内可以有效软化高强钛合金坯料,降低坯料的变形抗力。在本发明中,所述钛合金坯料的行进速率优选为0.5~5m/min,更优选为0.5~3m/min,进一步优选为0.8~2.5m/min。本发明优选将坯料在成型时的行进速率设置在上述范围内有利于使坯料被充分加热,受热均匀,减少开裂。在本发明中,最后一次加热后,还包括将所述成型件在200~300℃的条件下降温。在本发明中,所述降温的方式优选为将所述成型件置于炉温为200~300℃的大气炉内,将大气炉停止加热,使所述成型件随炉降温至200℃以下,之后将所述成型件出炉自然冷却至室温。在本发明的具体实施例中,所述降温优选将所述成型件置于炉温为300℃的大气炉中进行。在本发明中,所述降温的时间优选为3~4h,更优选为3.5~4h。在本发明中,由于成型过程中,经最后一次加热后的成型件的温度在600℃以上,直接空冷会导致降温速率过快而使型材开裂,本发明优选将成型件在200~300℃的条件下降温,有利于防止因空冷降温速率过快而导致型材开裂,进而提高型材的成品率。

[0071]

本发明还提供了一种钛合金薄壁型材的制备方法,包括以下步骤:

[0072]

将所述成型件依次进行热处理、定型、矫直和表面处理,得到钛合金薄壁型材;所述钛合金薄壁型材的壁厚为2~6mm,所述钛合金薄壁型材的最大单边长度优选为40~150mm;所述成型件为上述技术方案制备得到的成型件。本发明将上述技术方案所述成型件依次进行热处理、定型、矫直和表面处理,得到钛合金薄壁型材。在本发明中,在进行所述热处理前优选对所述成型件的四周进行约束。本发明优选将所述成型件放入对其上、下、左、右四个方向存在约束的钢板中进行约束,以防止成型件发生严重翘曲,影响成型效果。在本发明中,所述热处理优选在真空炉中进行,所述热处理的温度优选为700~800℃,更优选为750~800℃,所述热处理的时间优选为1~3h,更优选为2~3h。在本发明中,所述热处理有利于消除型材成形后内部存在的应力,有利于保证型材使用过程尺寸及性能的稳定性。在本发明中,所述定型优选在所述辊弯成型设备上的定型机架上进行,所述矫直优选在述辊弯成型设备上的矫直机架上进行。本发明采用钢板约束进行热处理以及采用辊弯成型设备上的定型机架和矫直机架分别进行定型和矫直,无需另行购置或额外投资卧式张力矫直机对成型件进行矫直,从而充分利用现有设备,降低了生产成本。在本发明中,所述成型件经过上述热处理、定型和矫直后,成型件的弯曲度可达到2mm/m,型材的角度偏差

±1°

,型材扭拧度≤0.8mm/m,成形性良好。

[0073]

在本发明中,所述表面处理的方式优选为采用酸洗剂进行酸洗,所述酸洗剂的组分包括hf、hno3和水,所述酸洗剂中hf的质量百分数优选为6~9%,所述酸洗剂中hno3的质量百分数优选为15~20%;所述酸洗剂中水的质量百分数优选为71~79%。本发明优选采用上述酸洗剂可以有效去除成型件上的氧化皮。

[0074]

图1为本发明钛合金薄壁型材制备的工艺流程图,在制备成型件时,根据型材的形状选择辊弯成型设备的种类,并根据成品型材的形状和规格,准备所需尺寸的钛合金板材或钛合金无缝圆管坯料,之后启动加热装置,将坯料送入辊弯成型设备进行辊弯成型,得到成型件,将成型件进行热处理并进行定型、矫直和表面处理得到成品型材。

[0075]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

[0076]

实施例1

[0077]

ta18cf钛合金无缝方矩管(规格:60mm(宽)

×

40mm(高)

×

4mm,r

内

=1t=4mm,r

外

=2t=8mm,t为方管壁厚)制备。

[0078]

根据方矩管的规格,计算所需ta18cf钛合金圆管的规格,圆管外径=2r

外

2

×

[(方矩管高度-2

×r外

) (方矩管宽度-2

×r外

)]/π,经计算所需圆管外径为59.3mm。制备得到φ59.3mm钛合金无缝圆管。

[0079]

将无缝圆管在辊弯成型设备进行成型,辊弯成型设备包括7架次成型机架和1架次定型、矫直机架,从成型架次的第4架次和第5架次之间开始设置在线感应加热装置,直到第7架次后,共设置4个加热装置。设置加热装置时使加热装置的轴线与管材行进时的轴线重合,保证管材可从加热装置内部顺利通过。给感应加热装置通电,将钛合金圆管从辊弯成型设备入口缓慢送入,管材行进速度为0.6m/min,将管材加热至700℃。经过最后一个加热装置后,将成型后的方矩管成型件置于炉温为300℃的大气炉内,大气炉停止加热,使方矩管在3h内随炉降温至200℃以下,之后将成型件出炉,自然冷至室温。将冷却至室温的方管放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为750℃,热处理的时间为3h,得到热处理后的方矩管。将热处理后的方矩管送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的方矩管进行酸洗去除氧化皮,得到ta18cf钛合金成品方矩管。ta18cf钛合金方管的室温力学性能为:抗拉强度rm:730mpa,屈服强度rp

0.2

:608mpa,延伸率a:18%。尺寸精度为:宽度公差为

±

0.1mm,高度公差为

±

0.2mm,厚度公差为

±

0.1mm。

[0080]

图2为改造前的传统方矩管辊弯成型设备示意图,其中定型机架和矫直机架为了简化表示为一个机架图标(即图中的定型、矫直机架)。从图2可以看出改造前的传统方矩管辊弯成型设备中的成型架次为6架次,且成型架次之间没有设置加热装置。图3为改造后的方矩管辊弯成型设备示意图,图3中的上图改造后的设备的成型架次由原来的5架次增加为7架次,同时,从第4架次和第5架次之间开始设置在线加热装置,直到第7架次后,共设置4个加热装置,图3中的下图为加热装置的横截面。图4为本发明由无缝圆管制备方矩管的截面变化示意图,从图4可以看出,无缝圆管通过7个成型架次的形变,得到成型件。

[0081]

实施例2

[0082]

ti32钛合金无缝方管(规格为:60mm(宽)

×

60mm(高)

×

3mm(壁厚)

×

3000mm(长度),r

内

=1t=3mm,r

外

=2t=6mm,t为方管壁厚)制备。

[0083]

根据方管的规格,计算所需ti32钛合金圆管的规格,圆管外径=2r

外

2

×

[(方管高

度-2

×r外

) (方管宽度-2

×r外

)]/π,经计算所需圆管外径为73.15mm。同时制备得到φ73.15mm钛合金无缝圆管。

[0084]

将无缝圆管在辊弯成型设备进行成型,辊弯成型设备包括8架次成型机架和1架次定型、矫直机架,从成型架次的第4架次和第5架次之间开始设置在线燃气加热装置,直到第8架次后,共设置5个加热装置。设置加热装置时使加热装置的轴线与管材行进时的轴线重合,保证管材可从加热装置内部顺利通过。给燃气加热装置通气并点火,将钛合金圆管从辊弯成型设备入口缓慢送入,管材行进速度为1m/min,将管材加热至700℃。经过最后一个加热装置后,将成型后的方管成型件置于炉温为300℃的大气炉内,大气炉停止加热,使成型件在3.5h内随炉降温至200℃以下,之后将成型件出炉,自然冷至室温。将冷却后的方管放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为750℃,热处理的时间为3h,得到热处理后的方管。将热处理后的方管送入辊弯成型设备的定型机架和矫直机架中进行定型和矫直。将矫直后的方管进行酸洗去除氧化皮,得到ti32钛合金成品方管。酸洗前后的ti32方管如图5所示,方管内表面质量如图6所示。图5中左图为酸洗前的外观图,右图为酸洗后的外观图,从左图可以看出,酸洗前的方管外表面仅存在轻度氧化层,无明显开裂和明显尺寸偏差,从右图可以看出,酸洗后的方管外表面光洁,无氧化层。从图5、6可见,方管内、外r角均无开裂,尺寸精度良好。

[0085]

ti32钛合金方管的力学性能为:抗拉强度rm:960mpa,屈服强度rp

0.2

:810mpa,延伸率a:16%。尺寸精度为:宽度公差为

±

0.2mm,高度公差为

±

0.4mm,厚度公差为

±

0.2mm。

[0086]

图7为本发明由无缝圆管制备方管的截面变化示意图,从图7可以看出,无缝圆管通过8个成型架次的形变,得到成型件。

[0087]

实施例3

[0088]

tc4钛合金无缝方管(规格为:80mm(宽)

×

80mm(高)

×

6mm(壁厚)

×

3500mm(长度),r

内

=1t=6mm,r

外

=2t=12mm,t为方管壁厚)的制备。

[0089]

根据方管的规格,计算所需tc4钛合金圆管的规格,圆管外径=2r

外

2

×

[(方管高度-2

×r外

) (方管宽度-2

×r外

)]/π,经计算所需圆管外径为95.34mm。制备得到φ95.34mm钛合金无缝圆管。

[0090]

将无缝圆管在辊弯成型设备进行成型,辊弯成型设备包括10架次成型机架和1架次定型、矫直机架,从成型架次的第5架次和第6架次之间开始设置在线感应加热装置,直到第10架次后,共设置6个加热装置。设置加热装置时使加热装置的轴线与管材行进时的轴线重合,保证管材可从加热装置内部顺利通过。给感应加热装置通电,将钛合金圆管从辊弯成型设备入口缓慢送入,管材行进速度为0.5m/min,将管材加热至750℃。经过最后一个加热装置后,将成型后的方管成型件置于炉温为250℃的大气炉内,大气炉停止加热,使成型件在4h内随炉降温至200℃以下,之后将成型件出炉,自然冷至室温。将冷却后的方管放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为800℃,热处理的时间为3h,得到热处理后的方管。将热处理后的方管送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的方管进行酸洗去除氧化皮,得到tc4钛合金成品方管。tc4钛合金方管的室温力学性能为:抗拉强度rm:945mpa,屈服强度rp

0.2

:860mpa,延伸率a:13%。尺寸精度为:宽度公差为

±

0.2mm,高度公差为

±

0.2mm,厚度公差为

±

0.25mm。

[0091]

实施例4

[0092]

tc16钛合金方管(规格为:150mm(宽)

×

150mm(高)

×

6mm(壁厚)

×

3000mm(长度),r

内

=1t=6mm,r

外

=2t=12mm,t为方管壁厚)的制备。

[0093]

根据方管的规格,计算所需tc16钛合金圆管的规格,圆管外径=2r

外

2

×

[(方管高度-2

×r外

) (方管宽度-2

×r外

)]/π,经计算所需圆管外径为184.5mm。制备得到φ184.5mm钛合金无缝圆管。

[0094]

将无缝圆管在辊弯成型设备进行成型,辊弯成型设备包括13架次成型机架和1架次定型、矫直机架,从成型架次的第7架次和第8架次之间开始设置在线感应加热装置,直到第13架次后,共设置7个加热装置。设置加热装置时使加热装置的轴线与管材行进时的轴线重合,保证管材可从加热装置内部顺利通过。给感应加热装置通电,将钛合金圆管从辊弯成型设备入口缓慢送入,管材行进速度为2m/min,将管材加热至730℃。经过最后一个加热装置后,将成型后的方管成型件置于炉温为300℃的大气炉内,大气炉停止加热,使方管在4h内随炉降温至200℃以下,之后将方管出炉,自然冷至室温。将冷却后的方管放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为800℃,热处理的时间为2h,得到热处理后的方管。将热处理后的方管送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的方管进行酸洗去除氧化皮,得到tc16钛合金成品方管。tc16钛合金方管的室温力学性能为:抗拉强度rm:1030mpa,屈服强度rp

0.2

:890mpa,延伸率a:14.5%。尺寸精度为:宽度公差为

±

0.3mm,高度公差为

±

0.3mm,厚度公差为

±

0.35mm。

[0095]

对比例1

[0096]

采用传统成型设备制备ti32钛合金方管。

[0097]

ti32钛合金方管规格:60mm(宽)

×

60mm(高)

×

3mm(壁厚)

×

3000mm(长度),r

外

=2t=6mm,t为型材壁厚)制备。

[0098]

根据钛合金方管规格,计算所需ti32钛合金圆管的规格,圆管外径=2r

外

2

×

[(方管高度-2

×r外

) (方管宽度-2

×r外

)]/π,经计算所需圆管外径为73.15mm。制备得到φ73.15mm钛合金无缝圆管。

[0099]

将未进行加热的钛合金无缝圆管在辊弯成型设备进行成型,辊弯成型设备包括5架次成型架和1架次定型、矫直机架。设备各架次之间也没有加热装置。得到的ti32钛合金方管开裂严重,如图8所示。

[0100]

图8为对比例1采用传统成型设备制备的60mm

×

60mm

×

3mmti32钛合金方管外观缺陷图。图8中方管制备时采用的辊压设备中成型架次为5架次,且成型前及成型过程中未经加热。从图6可以看出,方管的内部r角处没有开裂现象,表明采用本发明成型方法制备得到的管材表面质量良好,并且可以保证较好的尺寸精度。

[0101]

实施例5

[0102]

ta24钛合金l型材(规格:80mm(宽)mm

×

60mm(高)

×

4mm(壁厚)

×

4200mm(长度),r

外

=2t=8mm,t为型材壁厚)制备。

[0103]

根据钛合金l型材的规格,计算所需ta24钛合金板材的宽度,宽度=r

外

×

π/2 (l型材的高度-r

外

) (l型材的宽度-r

外

),经计算所需板材的宽度为136.6mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0104]

将板材在辊弯成型设备进行成型,辊弯成型设备包括9架次成型机架和1架次定型、矫直机架,从成型架次的第5架次和第6架次之间开始设置在线燃气加热装置,直到第9

架次后,共设置5个加热装置。设置加热装置时使加热装置的轴线与成型件行进时的轴线重合,保证成型件可从加热装置内部顺利通过。给燃气加热装置通气并点火,将钛合金板材从辊弯成型设备入口缓慢送入,板材行进速度为0.5m/min,将板材加热至800℃。经过最后一个加热装置后,将l成型件置于炉温为300℃的大气炉内,大气炉停止加热,使成型件在3h内随炉降温至200℃以下,之后将成型件出炉自然冷至室温。将冷却后的l成型件放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为750℃,热处理的时间为3h,得到热处理后的l成型件。将热处理后的l成型件送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的型材进行酸洗去除氧化皮,得到ta24钛合金成品l型材。ta24钛合金成品l型材的力学性能为:抗拉强度rm:810mpa,屈服强度rp

0.2

:735mpa,延伸率a:20%。尺寸精度为:宽度公差为

±

0.3mm,高度公差为

±

0.1mm,厚度公差为

±

0.2mm。图9为本发明l型材成型过程中截面变化示意图。图10为改造前的传统l型材、u型材成型设备图及改造前的传统l型材成型过程中截面变化示意图。其中,左图为传统的l、u形成型设备示意图,右图为传统设备成型l型材过程中截面变化示意图。通过对比图9和图10右图可以看出,钛合金板材通过9架次的形变得到成型件,有效减缓了钛合金型材的变形程度。

[0105]

实施例6

[0106]

ta15钛合金u型材(规格:100mm(宽)

×

80mm(高)

×

5mm(壁厚)

×

4000mm(长度),r

外

=2t=10mm,t为型材壁厚)制备。

[0107]

根据ta15钛合金u型材的规格,计算所需ta15钛合金板材的宽度,宽度=πr

外

2

×

(u型材的高度-r

外

) (u型材的宽度-2

×r外

),经计算所需板材的宽度为251.1mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0108]

将板材在辊弯成型设备进行成型,辊弯成型设备包括11架次成型机架和1架次定型、矫直机架,从成型架次的第6架次和第7架次之间开始设置在线燃气加热装置,直到第11架次后,共设置6个加热装置。设置加热装置时使加热装置的轴线与成型件行进时的轴线重合,保证成型件可从加热装置内部顺利通过。给燃气加热装置通气并点火,将钛合金板材从辊弯成型设备入口缓慢送入,板材行进速度为3m/min,将板材加热至750℃。经过最后一个加热装置后,将成型后的u形成型件置于炉温为300℃的大气炉内,大气炉停止加热,使成型件在2.5h内随炉降温至200℃以下,之后将u成型件出炉自然冷至室温。将辊弯成型后的u成型件放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为750℃,热处理的时间为3h,得到热处理后的u成型件。将热处理后的u成型件送入辊弯成型设备的定型机架和矫直机架进行矫直和定型。将冷却后的型材进行酸洗去除氧化皮,得到ta15钛合金成品u型材。ta15钛合金成品u型材的力学性能为:抗拉强度rm:1080mpa,屈服强度rp

0.2

:940mpa,延伸率:11%。尺寸精度为:宽度公差为

±

0.3mm,高度公差为

±

0.15mm,厚度公差为

±

0.2mm。图11为本发明u型材成型过程中截面变化示意图,从图11可以看出,钛合金板材通过11架次的形变得到成型件,有效减缓了钛合金型材的变形程度。

[0109]

实施例7

[0110]

ti5322钛合金u型材(规格:120mm(宽)

×

80mm(高)

×

6mm(壁厚)

×

3000mm(长度),r

外

=2t=12mm,t为型材壁厚)制备。

[0111]

根据钛合金u型材的规格,计算所需ti5322钛合金板材的宽度,宽度=πr

外

2

×

(u

型材的高度-r

外

) (u型材的宽度-2

×r外

),经计算所需板材的宽度为269.7mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0112]

将板材在辊弯成型设备进行成型,辊弯成型设备包括12架次成型机架和1架次定型、矫直机架,从成型架次的第6架次和第7架次之间开始设置在线燃气加热装置,直到第12架次后,共设置7个加热装置。设置加热装置时使加热装置的轴线与成型件行进时的轴线重合,保证成型件可从加热装置内部顺利通过。给燃气加热装置通气并点火,将钛合金板材从辊弯成型设备入口缓慢送入,板材行进速度为2m/min,将板材加热至750℃。经过最后一个加热装置后,将成型后的u形成型件置于炉温为300℃的大气炉内,大气炉停止加热,使成型件在4h内随炉降温至200℃以下,之后将成型件出炉自然冷至室温。将冷却后的u形成型件放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为720℃,热处理的时间为1h,得到热处理后的u成型件。将热处理后的u成型件送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的型材进行酸洗去除氧化皮,得到ti5322钛合金成品u型材。ti5322钛合金成品u型材的力学性能为:抗拉强度rm:1060mpa,非比例延伸率为0.2%时的延伸强度rp

0.2

:1010mpa,断后伸长率a:15%。尺寸精度为:宽度公差为

±

0.3mm,高度公差为

±

0.15mm,厚度公差为

±

0.2mm。

[0113]

实施例8

[0114]

ta18cf钛合金u型材(规格:40mm(宽)

×

40mm(高)

×

4mm(壁厚)

×

3300mm(长度),r

外

=2t=8mm,t为型材壁厚)制备。

[0115]

根据钛合金u型材的规格,计算所需ta18cf钛合金板材的宽度,宽度=πr

外

2

×

(u型材的高度-r

外

) (u型材的宽度-2

×r外

),经计算所需板材的宽度为113.1mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0116]

将板材在辊弯成型设备进行成型,辊弯成型设备包括7架次成型机架和1架次定型、矫直机架,从成型架次的第4架次和第5架次之间开始设置在线燃气加热装置,直到第6架次后,共设置3个加热装置。设置加热装置时使加热装置的轴线与成型件行进时的轴线重合,保证成型件可从加热装置内部顺利通过。给燃气加热装置通气并点火,将钛合金板材从辊弯成型设备入口缓慢送入,板材行进速度为5m/min,将板材加热至650℃。经过最后一个加热装置后,将成型后的u形成型件置于炉温为300℃的大气炉内,大气炉停止加热,使成型件在4h内随炉降温至200℃以下,之后将成型件出炉自然冷至室温。将冷却后的u形成型件放入上、下、左、右带有约束的钢板中,将钢板放入真空炉中进行热处理,热处理的温度为700℃,热处理的时间为2h,得到热处理后的u成型件。将热处理后的u成型件送入辊弯成型设备的定型机架和矫直机架进行定型和矫直。将矫直后的型材进行酸洗去除氧化皮,得到ta18cf钛合金成品u型材。ta18cf钛合金成品u型材的力学性能为:抗拉强度rm:750mpa,非比例延伸率为0.2%时的延伸强度rp

0.2

:610mpa,断后伸长率a:16%。尺寸精度为:宽度公差为

±

0.15mm,高度公差为

±

0.15mm,厚度公差为

±

0.10mm。

[0117]

对比例2

[0118]

在压机上利用模具折弯成型u型材。

[0119]

ta18cf u型材规格:40mm(宽)

×

40mm(高)

×

4mm(壁厚)

×

4000mm(长度),r

外

=2t=8mm,t为型材壁厚)制备。

[0120]

根据钛合金u型材的规格,计算所需ta18cf钛合金板材的宽度,宽度=πr

外

2

×

(u

型材的高度-r

外

) (u型材的宽度-2

×r外

),经计算所需板材的宽度为113.1mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0121]

将钛合金板材加热,加热至750℃后,将加热后的板材在压机上利用模具进行折弯成型,得到ta18cf钛合金成品u型材如图12所示。其中,左图为u型材的整体外观图,从左图可见,由于板材在成型前的加热炉中进行加热,导致表面氧化严重,表面质量差。右图为u型材表面裂纹放大图,从右图可以看出,由于是将板材在压机上只进行了一次成型,形变程度剧烈,导致制备得到的u型材表面出现了明显开裂,并且r角过大,尺寸精度差,不适合制备长度超过2米的型材。

[0122]

对比例3

[0123]

采用传统辊弯成型设备制备ta18cf u型材。

[0124]

ta18cf u型材规格:40mm(宽)

×

40mm(高)

×

4mm(壁厚)

×

4000mm(长度),r

外

=2t=8mm,t为型材壁厚)制备。

[0125]

根据钛合金u型材的规格,计算所需ta18cf钛合金板材的宽度,宽度=πr

外

2

×

(u型材的高度-r

外

) (u型材的宽度-2

×r外

),经计算所需板材的宽度为113.1mm,按照上述宽度尺寸进行所需宽度板材的剪切。

[0126]

将钛合金板材加热,加热至650℃后,将加热后的板材在辊弯成型设备进行成型,辊弯成型设备包括6架次成型机架和1架次定型、矫直机架。设备各架次之间没有加热装置。得到ta18cf钛合金成品u型材如图13所示。其中左图为u型材的整体外观图,右图为内r角的放大图,从图13可见,由于在制备过程中成型架次较少,且成型过程中后段中无在线加热装置,导致板材在成型过程中形变的剧烈程度无法得到有效缓解,最终导致内r角处出现了开裂现象。

[0127]

图14为实施例8采用改进后成型设备制备的40mm

×

40mm

×

4mmta18cf u型材外观图,左图为u型材的外观图,右图为u型材内r角的放大图。从图14可以看出,采用本发明制备方法制备得到的u型材表面光洁,无氧化层且内r角无开裂现象,表面质量优良。同时,制备得到u型材的尺寸精度好,高度、宽度偏差和直线度均优于采用传统成型设备制备的u型材。

[0128]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。