1.本发明属于工业固体废物循环利用领域,具体涉及一种利用氯化焙烧法回收含钨废料中钨的新技术。

背景技术:

2.钨是重要的战略资源,被誉为“工业牙齿”。目前,全球钨的供给主要由两部分构成,一部分是新产钨精矿供应,这部分约占钨总供给量的76%,其中66%进入最终的钨产品,10%成为生产过程中的废料重新生产。另一部分来自钨的二次资源的回收利用,也就是对钨生产过程中的固体废渣以及终端消费品废弃物的回收再利用,如废旧的硬质合金、钨材、合金钢、钨触点材料以及化工催化剂等,该部分大约占24%。钨废料包括两大类:一类是钨及钨合金材的加工残料,如烧结棒端料(切头)、碳化钨车间地面垃圾、磨削废渣、金属鳞皮和切削碎片等。另一类是磨损、用坏或废弃的含钨材料,如废旧碳化钨刀具和废催化剂等。钨废料是一种二次钨资源,它的回收利用具有极高的经济价值。

3.随着钨产业的不断发展,金属钨原料消耗越来越大,可采资源越来越少,因此钨的回收利用引起了各国政府的关注,此外,在当今钨业界,衡量一个钨企业的技术、规模和综合竞争力的重要标志就是该企业能否环保的回收利用二次钨资源,加之与钨精矿相比,废钨的含钨量高且回收简易,因此钨的回收再利用成为了钨行业的关注点。硬质合金产业是高度依赖资源的一类产业,资源对硬质合金产业发展影响巨大,含钨废料回收利用的成本较钨矿冶炼加工成本低,循环经济和再生回收技术成为了当前的热点。以含钨废料为原料通过合理的再生处理工艺回收并重新利用钨、钴,不仅能节省能源,缩短冶炼工艺流程,降低生产成本,减轻环境污染,而且可进一步减少对原生矿产资源的开采利用,从生态、经济、可持续发展等方面的综合分析来看,具有十分重要的积极意义。

4.目前,尽管大量的科研技术人员针对钨二次资源的回收再利用做了大量工作,但是由于钨废料成分复杂多样,钨的存在状态难以确定,因此含钨废料回收处理难度依然面临很大困难。随着各国对钨二次资源回收利用率的不断提升,钨资源回收利用的技术也在不断增加,目前国内外已有的含钨废料回收处理工艺技术主要有:锌熔法、硝石熔融法、酸浸法、碱浸法、电化学法、原位氧化还原碳化法等,这些资源循环利用技术均存在一定的优缺点。锌熔法是基于锌和硬质合金中的粘结相金属(钴、镍)可以形成低熔点合金,使粘结金属从硬质合金中分离出来,与锌形成锌-钴固熔体合金液,从而破坏了硬质合金的结构,致密合金变成松散状态的硬质相骨架,而锌不会与各种难熔金属碳化物反应,从而达到回收钨的目的。然而此方法只适合处理钴含量低于10%的硬质合金,电耗高,锌蒸汽回收设备要求高,锌挥发污染大。而且锌熔法易引入杂质、且回收率低,不适宜处理粉末废料。硝石熔炼法是利用硝石作为氧化剂,在高温状态下使钨废料中的碳化钨转化为钨酸钠,而其他杂质元素氧化成其金属氧化物不溶于水,达到回收钨的目的。然而此方法工业流程长,使用的原辅材料贵,生产成本高,排出的尾气对环境造成污染;而且后续apt生产过程中所产生的废水多,原辅材料损耗大。而且,硝石熔融法回收率低且成本高。焙烧碱浸法是钨废料经过氧

化焙烧转化为氧化钨,氧化钨碱浸反应生成钨酸钠,达到回收钨的目的。然而此方法处理过程中焙烧设备结炉严重,渣含钨高,回收率低,二次渣处理成本高;而且后续经传统冶金过程生产apt,生产过程中产生的废水多,原辅材料损耗大。酸浸法后续再生流程较长、会产生有害气体且成本较高;电化学法仅适用于处理co含量大于8%(质量分数)的废旧硬质合金,即其处理范围有限;原位氧化还原碳化法存在粉末纯度不够和合金性能不达标等问题。由此可见,现有技术中的含钨废料中钨的回收技术依然存在诸多问题,需要进一步研究和改进。

5.此外,我国再生钨产业起步较晚,对废钨的回收利用相对较低。我国钨二次资源回收面也相对比较窄,主要集中在硬质合金和化工催化剂方面,再利用领域主要集中在合金和钨酸钠领域,而且有些回收方法又造成很严重的二次环境污染,因而我国应该从保护环境和高效利用资源的角度出发,重视钨资源的回收利用,加强研究低成本、高质量、高品位和高纯度的钨回收技术,提高钨和有价金属元素的综合回收率,变资源优势为技术优势。

6.鉴于现有的工艺技术从含钨废料中回收钨组元存在的诸多问题,因此,迫切需要开发一种流程短、高效、清洁、成本低的含钨废料再生处理方法,以达到固体废物资源高效利用的目的。

技术实现要素:

7.为了解决现有技术中的各类含钨废料再生处理技术存在工艺流程长、分离方法复杂、回收率低、设备要求高、能耗大等诸多问题,本发明提出了一种利用氯化焙烧法回收含钨废料中钨的新方法,该方法工艺流程短、方法简单、分离高效、钨回收率高且纯度高。

8.在本发明的一个方面,本发明提出了一种利用氯化焙烧法回收含钨废料中钨的方法,包括如下步骤进行:

9.s1:将含钨废料与固体氯化剂、添加剂混合均匀,得到混合料;

10.s2:将步骤s1得到的混合料,在通入空气或氧气的条件下进行氯化焙烧;

11.s3:将步骤s2氯化焙烧过程中挥发出来的气相产物通入至碱液中收集,控制恰当的碱液ph值,过滤得到钨酸钠溶液;而含钨废料中的钴、铁等组元留在焙烧渣中。

12.进一步地,上述步骤s1所述的含钨废料的来源是硬质合金生产过程中所产生的地板料、收尘料、磨削料和废品料,以及碳化钨粉、钨粉生产过程中的地板料、收尘料、废品料等粉状含钨废料;含钨废料中主要组成为:钨质量含量为40%-95%,钴质量含量为 2-20%,同时还含有少量其他杂质元素诸如fe、cu、c、cr、sio2、 ni、v等。

13.进一步地,上述步骤s1中的固体氯化剂采用氯化钠、氯化钙、氯化镁、氯化铁、氯化铝中的至少一种。

14.进一步地,上述步骤s1中的添加剂采用二氧化硅和氧化铝中的至少一种。

15.进一步地,上述步骤s1中三种物料混合均匀过程中的配料比例为固体氯化剂:添加剂:含钨废料的质量比为(1~6):(0.5~3.5):1。

16.进一步地,上述步骤s2中,所述空气或氧气的流量为10~30m3/h,进气压力为0.5~2mpa。

17.进一步地,上述步骤s2中,焙烧的温度为500℃~950℃,升温速率为2.5~10℃/min,保温时间为0.5~6小时。

18.进一步地,上述步骤s3中,碱液包括质量分数5~30%氢氧化钠、质量分数5~40%碳酸钠、质量分数5~40%碳酸氢钠中的至少一种。

19.进一步地,上述步骤s3中,将氯化焙烧过程中挥发出来的气相产物通入至碱液收集,控制碱液的ph值:9~11,过滤,得到钨酸钠溶液。

20.进一步地,将该钨酸钠溶液通过蒸发结晶获得钨酸钠产品,或者将钨酸钠溶液经萃取或者离子交换工艺得到钨酸铵溶液,钨酸铵溶液通过蒸发结晶得到apt产品。

21.进一步地,含钨废料氯化焙烧工艺过程中钴、铁等组元留在焙烧渣中,该焙烧渣将用于有价金属再生回收原料。

22.进一步地,本发明还保护所述含钨废料的处理技术方法得到的产品,包括钨酸钠溶液、钨酸钠产品、apt产品中至少一种。

23.本发明的有益效果:

24.本发明中,所述处理方法对常见的含钨废料皆适用,包括硬质合金生产过程中所产生的地板料、收尘料、磨削料和废品料,以及碳化钨粉、钨粉生产过程中的地板料、收尘料、废品料等粉状含钨废料。此外,本发明采用固体氯化剂低温焙烧技术,不仅避免了传统氯化焙烧法需通入价格高且毒性强的氯气,而且焙烧温度较低,降低了能耗。再者,本发明通过调节固体氯化剂及添加剂的用量与种类、焙烧工艺参数、碱液的ph值,有效地脱除了粗钨酸钠溶液中所含的cr、cu、fe、sio2等杂质,提高了钨酸钠溶液的质量。通过对所得到的溶液中钨含量检测分析,钨的回收率超过95%。

25.总之,本发明所述的含钨废料处理方法工艺流程短、钨回收率高,原料适应性好,是一种生产高效、能耗低、低成本的资源循环利用方法,具有很大的推广意义。

附图说明

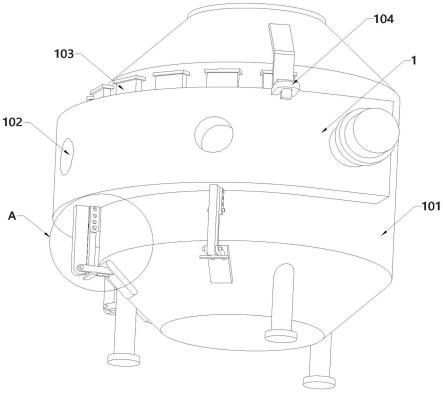

26.为了便于本领域技术人员的理解,下面结合附图对发明作进一步的说明。为了更清楚地说明本发明的技术方案,下面将对附图作简单的介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

27.图1是本发明提供的含钨废料氯化焙烧法生产钨酸钠溶液的工艺流程示意图。

具体实施方式

28.为了更加清楚地理解本发明的目的、技术方案及有益效果,下面对本发明做进一步的说明,但并不将本发明的保护范围限定在以下实施例中,以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。在以下实施例中所涉及的仪器设备如无特别说明,均为常规仪器设备;所涉及的原料如无特别说明,均为市售常规工业原料;所涉及的加工制作方法,如无特别说明,均为常规方法。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

29.为了解决现有含钨废料再生处理技术中存在工艺流程长、分离方法复杂、回收率低、设备要求高、能耗大工等技术问题,本发明提供了一种利用氯化焙烧法回收含钨废料中钨的方法,所述方法包括以下步骤:

30.s1:将含钨废料与固体氯化剂、添加剂混合均匀,得到混合料。

31.进一步地,在本发明的实施例中,所述的含钨废料的来源是硬质合金生产过程中所产生的地板料、收尘料、磨削料和废品料,以及碳化钨粉、钨粉生产过程中的地板料、收尘料、废品料等粉状含钨废料。

32.进一步地,在本发明的实施例中,含钨废料中主要组成为:钨质量含量为40%-95%,钴质量含量为2-20%,同时还含有少量其他杂质元素诸如fe、cu、c、cr、sio2、ni、v等。需要说明的是,上述物质和元素含量情况仅为满足公开充分的需要,并不构成对方案本身的限制,本发明提供的方法对于通过市售及现有加工方法获得的钨废料都适用。此外,本发明对钨废料的来源没有特别的限定,可以通过商购得到,也可以是按照现有的硬质合金生产过程中所产生的废料。

33.进一步地,在本发明的实施例中,其中固体氯化剂为氯化钠、氯化钙、氯化镁、氯化铁、氯化铝中的至少一种;此外,本发明对氯化钠、氯化钙、氯化镁、氯化铁、氯化铝等固体氯化剂的来源没有特别的限定,可以通过商购得到,也可以是按照现有的方法技术自己制备得到。

34.进一步地,在本发明的实施例中,为了促进含钨废料中的含钨物相与固体氯化剂的氯化反应充分发生,添加二氧化硅或氧化铝中至少一种为添加剂,从而提高钨的总回收率。此外,本发明对二氧化硅或氧化铝等添加剂的来源没有特别的限定,可以通过商购得到,也可以是按照现有的方法技术自己制备得到。

35.进一步地,在本发明的实施例中,所述三种物料混合均匀过程中的配料比例为固体氯化剂:添加剂:含钨废料的质量比为(1~6): (0.5~3.5):1。发明人发现,若固体氯化剂的添加量过少,添加剂的添加量过少,则钨的总回收率较低;而若固体氯化剂的添加量过多,添加剂的添加量过多,则生产成本过高、并造成试剂浪费。因此,本发明优选的固体氯化剂:添加剂:含钨废料的质量比为(2~4): (1.5~3):1。

36.s2:将步骤s1得到的混合料,在通入空气或氧气的条件下进行氯化焙烧。

37.进一步地,在本发明的实施例中,混合料在通入空气或氧气的条件下进行氯化焙烧,含钨废料中主要成分之一碳化钨的代表性氯化焙烧反应,如下列反应方程式所示:

38.(1)wc 6nacl 3sio2 2.5o

2(g)

=3na2sio3 wcl

6(g)

co

2(g)

;

39.(2)wc 3cacl2 3sio2 2.5o

2(g)

=3casio3 wcl

6(g)

co

2(g)

;

40.(3)wc 3mgcl2 3sio2 2.5o

2(g)

=3mgsio3 wcl

6(g)

co

2(g)

;

41.(4)wc 6nacl 3al2o3 2.5o

2(g)

=6naalo2 wcl

6(g)

co

2(g)

;

42.(5)wc 3cacl2 3al2o3 2.5o

2(g)

=3ca(alo2)2 wcl

6(g)

co

2(g)

;

43.(6)wc 3mgcl2 3al2o3 2.5o

2(g)

=3mg(alo2)2 wcl

6(g)

co

2(g)

;

44.(7)wc 6nacl 3al2o3 6sio2 2.5o

2(g)

=6naalsio4 wcl

6(g) co

2(g)

;

45.(8)wc 3cacl2 3al2o3 3sio2 2.5o

2(g)

=3caal2sio6 wcl

6(g)

co

2(g)

;

46.(9)wc 3mgcl2 3al2o3 7.5sio2 2.5o

2(g)

=1.5mg2al4si5o

18 wcl

6(g)

co

2(g)

。

47.进一步地,在本发明的实施例中,选用二氧化硅或氧化铝做添加剂,能促进含钨废料氯化反应生成低熔点的硅铝酸盐,进而加速含钨氯化物的生成,大大提高钨回收率。

48.进一步地,在本发明的实施例中,所述空气或氧气的流量为 10~30m3/h,进气压力为0.5~2mpa;发明人发现,若空气或氧气流量偏小,进气压力过小,则氯化焙烧过程中产生不便于碱液收集的低价含钨氯化钨进而导致钨的回收率低;若空气或氧气流量过大,进

气压力过大,会把一些杂质组分带入碱液导致钨酸钠溶液中的杂质浓度偏高,同时气体消耗量高则增加成本;因此,本发明中优选的方案,空气或氧气的流量为15~25m3/h,进气压力为0.8~1.2mpa。

49.进一步地,在本发明的实施例中,所述焙烧的温度为500℃~ 950℃,升温速率为2.5~10℃/min。发明人发现,若焙烧温度过低,钨废料中的钨无法完全有效转化;而若焙烧温度过高,则容易过烧,导致结炉,而且能耗高,成本高;因此,本发明中优选的焙烧的温度为500℃~950℃。

50.进一步地,在本发明的实施例中,所述焙烧时间为0.5~6h,发明人发现,时间短则氯化反应不充分,时间长则影响生产效益,因此,本发明中优选的焙烧时间为1~4h。

51.s3:将步骤s2氯化焙烧过程中挥发出来的气相产物通入至碱液中收集,控制恰当的碱液ph值,过滤得到钨酸钠溶液;而含钨废料中的钴、铁等组元留在焙烧渣中。

52.进一步地,在该步骤中,氯化焙烧过程中挥发出来的低沸点的含钨氯化物气体,通过碱液时与碱发生化学反应转化为钨酸钠溶液,如下列反应方程式所示:

53.(10)wcl

6(g)

8naoh=na2wo4 6nacl 4h2o

54.(11)wcl

6(g)

8nahco3=na2wo4 6nacl 8co

2(g)

4h2o

55.(12)wcl

6(g)

4na2co3=na2wo4 6nacl 4co

2(g)

56.进一步地,即使氯化焙烧过程中会产生氯化钴、氯化铁等氯化物,但因这些氯化物的沸点高则留在焙烧渣,实现含钨废料中钨与其他金属的高效分离。

57.进一步地,上述步骤中,碱液包括质量分数5~30%氢氧化钠、质量分数5~40%碳酸钠、质量分数5~40%碳酸氢钠中的至少一种;控制碱液的ph值:9~11,发明人经过大量的实验发现,在该ph值范围条件下,可有效的脱除钨酸钠溶液中的cr、cu、fe、sio2、 co等杂质,提高了钨酸钠溶液纯度,有利于后续制备合格钨产品。

58.进一步地,在本发明的实施例中,本发明中纯化后的钨酸钠溶液既可直接采用蒸发浓缩结晶得到高纯度钨酸钠产品,也可采用离子交换-蒸发结晶工艺生产高质量的仲钨酸铵产品,或者将钨酸钠溶液经萃取-蒸发结晶工艺得到仲钨酸铵产品。其中,萃取所采用的萃取剂可以选自n235、toa、alamine-336、季胺盐等中的至少一种,离子交换所采用的离子交换树脂可以为d201

×

7、amberliteira-400、ab-17∏、amberlite ira-4200等强碱性阴离子交换树脂或者ah-80∏等弱碱性阴离子交换树脂。需要说明的,对含有钨酸钠的溶液进行萃取或者离子交换得到钨酸铵溶液的具体操作过程以蒸发结晶条件为本领域常规操作,此处不再赘述。

59.进一步地,在本发明的实施例中,步骤s3中还包括将钨酸钠溶液通过蒸发结晶获得钨酸钠产品,或者将钨酸钠溶液经萃取或者离子交换工艺得到钨酸铵溶液,钨酸铵溶液通过蒸发结晶得到apt 产品。由钨酸铵溶液通过蒸发结晶得到apt产品的方法与现有技术相同,对此本领域技术人员均能知悉,在此不作赘述。

60.进一步地,在本发明的实施例中,还可以将apt产品进行煅烧得到黄钨、兰钨和紫钨中的至少一种。由apt产品煅烧得到的黄钨、兰钨、紫钨的方法等与现有技术相同,对此本领域技术人员均能知悉,在此不作赘述。

61.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。此外,实施例和对比例中所述的百分含量如无特殊说明

一般指质量百分含量。

62.进一步地,在本发明的实施例中钨的回收率的测试方法,如下式(12)所示:

63.(12)

64.式中w是含钨废料中钨的百分含量,m是含钨废料的质量;c 是钨酸钠溶液中钨元素的质量浓度,v是钨酸钠溶液的体积。

65.实施例1:

66.以含钨废料生产钨酸钠溶液,步骤如下:

67.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为3 倍的氯化钠和1倍的二氧化硅,混合均匀,得到混合料;

68.步骤二:混合料在通入空气条件下焙烧,焙烧温度800℃,焙烧时间4h;

69.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 15%氢氧化钠碱液收集,并控制碱液的ph值为10,过滤得到钨酸钠溶液,钨的回收率达95.6%。

70.实施例2:

71.以含钨废料生产钨酸钠溶液,步骤如下:

72.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为6 倍的氯化钙和0.5倍的氧化铝,混合均匀,得到混合料;

73.步骤二:混合料在通入氧气条件下焙烧,焙烧温度700℃,焙烧时间2h;

74.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 40%碳酸钠碱液收集,并控制碱液的ph值为9,过滤得到钨酸钠溶液,钨的回收率达97.8%。

75.实施例3:

76.以含钨废料生产钨酸钠溶液,步骤如下:

77.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为1 倍的氯化镁和2倍的二氧化硅,混合均匀,得到混合料;

78.步骤二:混合料在通入空气条件下焙烧,焙烧温度500℃,焙烧时间6h;

79.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 10%碳酸氢钠碱液收集,并控制碱液的ph值为11,过滤得到钨酸钠溶液,钨的回收率达98.1%。

80.实施例4:

81.以含钨废料生产钨酸钠溶液,步骤如下:

82.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为4 倍的氯化铁和2倍的氧化铝,混合均匀,得到混合料;

83.步骤二:混合料在通入氧气条件下焙烧,焙烧温度950℃,焙烧时间0.5h;

84.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 5%氢氧化钠碱液收集,并控制碱液的ph值为9,过滤得到钨酸钠溶液,钨的回收率达96.3%。

85.实施例5:

86.以含钨废料生产钨酸钠溶液,步骤如下:

87.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为3 倍的氯化铝和3.5倍的二氧化硅,混合均匀,得到混合料;

88.步骤二:混合料在通入空气条件下焙烧,焙烧温度500℃,焙烧时间4h;

89.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 30%氢氧化钠碱液收集,并控制碱液的ph值为10,过滤得到钨酸钠溶液,钨的回收率达97.7%。

90.实施例6:

91.以含钨废料生产钨酸钠溶液,步骤如下:

92.步骤一:取含钨废料30g,向含钨废料中加入质量比分别为2 倍的氯化钠、1倍的氯化铝和1倍的二氧化硅,混合均匀,得到混合料;

93.步骤二:混合料在通入空气条件下焙烧,焙烧温度800℃,焙烧时间4h;

94.步骤三:将步骤二氯化焙烧过程中挥发出来的气相产物通入至 15%氢氧化钠碱液收集,并控制碱液的ph值为10,过滤得到钨酸钠溶液,钨的回收率达96.9%。

95.对比例1

96.其他条件不变,将实施例1中焙烧温度和焙烧时间分别改为400℃和0.4h,最终钨的回收率仅为35.7%,即降低焙烧温度和缩短焙烧时间,钨的回收率显著降低。

97.对比例2

98.其他条件不变,仅将实施例1中氯化钠的加入量改为含钨废料质量比0.5倍和二氧化硅的添加量改为含钨废料质量比4倍,最终钨的回收率仅为42.2%,即固体氯化剂和添加剂的加入量需合理搭配,以利于氯化反应的充分进行。

99.对比例3

100.其他条件不变,将实施例2中焙烧温度和碱液的ph值分别改为1000℃和8,最终钨的回收率仅为76.9%,即更高的焙烧温度和弱碱性碱液不利于含钨废料氯化焙烧过程中钨的回收。

101.对比例4

102.其他条件不变,仅在实施例1中不加入二氧化硅添加剂,最终钨的回收率仅为45.6%,即仅加入固体氯化剂而不加入添加剂,钨的回收率显著降低。

103.实施例和对比例得到的钨酸钠溶液测量结果如下表1所示:

104.表1

105.编号钨的回收率编号钨的回收率实施例195.6%实施例297.8%实施例398.1%实施例496.3%实施例597.7%实施例696.9%对比例135.7%对比例242.2%对比例376.9%对比例445.6%

106.由此可见,本发明所述的含钨废料处理方法工艺流程短、钨回收率高,原料适应性好,是一种生产高效、能耗低、低成本的资源循环利用方法,具有很大的推广意义。

107.以上实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。