1.本发明属于顶装料电炉领域,具体是一种提高顶装料电炉利用系数的方法。

背景技术:

2.目前,顶装料电炉是目前国内市场广泛应用的一种炉型,电炉炼钢通过石墨电极向电弧炼钢炉内输入电能,以电极端部和炉料之间发生的电弧为热源进行炼钢的方法。电弧炉以电能为热源,可调整炉内气氛,对熔炼含有易氧化元素较多的钢种极为有利,发明后不久,就用于冶炼合金钢。并得到较大的发展。随着电弧炉设备的改进以及冶炼技术的提高,电力工业的发展,电炉钢的成本不断降低,现在电炉不但用于生产合金钢,而且大量用来生产普通碳素钢,其产量在主要工业国家钢总产量中的比重,不断上升。

3.但本技术发明人在实现本技术实施例中的技术方案的过程中,发现上述技术至少存在如下技术问题:

4.钢铁行业要实现低碳转型,需发展以废钢为主要原料的电炉短流程炼钢。当前国内顶装料电炉料多、作业率普遍偏低,一方面是由于电炉电、电极及耐材成本高、废钢不具有优势;另一方面是顶装料电炉冶炼周期较长,事故率高,这导致电炉效益差;其中,顶装料电炉最大的特点在于热效率差、利用系数低,冶炼周期长。

技术实现要素:

5.解决的技术问题

6.针对现有技术的不足,本发明提供了一种提高顶装料电炉利用系数的方法,采用本发明办法后,顶装料电炉冶炼周期由60分钟缩短到37分钟,利用系数由原来的30t/mva.d增加至49t/mva.d,用于通过调整废钢结构、优化供氧、供电和泡沫渣操作、改善炉内动力学和热力学条件等措施来提高顶装料电炉利用系数,解决现有背景技术中提到的问题。

7.技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:

9.一种提高顶装料电炉利用系数的方法,包括如下具体步骤:

10.s1、将轻薄废钢和统料废钢混合,并倒入破碎机内进行破碎处理;

11.s2、采用一罐铁一篮料操作模式,将破碎的废钢装入料篮内;

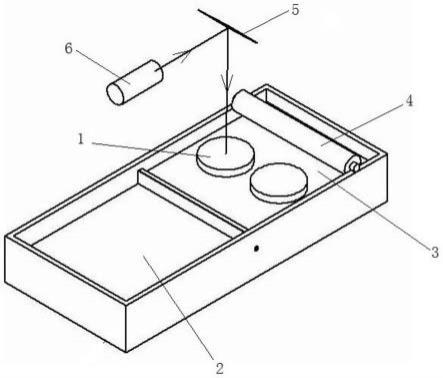

12.s3、在顶装料电炉炉门位置增加能升降的水箱炉门,开启两道炉门后将料篮内的废钢倒入电炉内,并开启三只氧枪,其中,加入一料篮废钢后,旋进炉盖开始送电,同时从炉后兑入铁水53~58t,兑铁速度为0.4t/s;

13.关闭炉门操作后:在顶装料电炉炉门位置增加能升降的水箱炉门,冶炼时,关闭炉门,减少热渣流出,有利于泡沫渣操作,提高热效率,具体的炉门结构图见附图1。

14.s4、在顶装料电炉底部加装三块透气砖,用于进行底吹处理;

15.s5、电炉出钢后,向炉内加石灰和白云石。

16.优选的,在所述s1中,破碎处理后的废钢粒度为10mm-100mm。

17.优选的,在所述s2中,根据料篮位置选取不同的配料要求,

18.首先,在料篮上部位置,选取重ⅲ类型的废钢,并将其加到顶部;

19.然后,在料篮中部位置,选取重ⅲ、渣钢ⅰ以及破碎料ⅱ类型的废钢,并将渣钢ⅰ 重ⅲ 破碎料ⅱ交替加入;

20.最后,在料篮底部位置,选取统料,并将统料打底。

21.上述的料篮内废钢堆密度由0.35m3/t提高至0.6m3/t,一料篮装60~65t废钢;顶装料电炉采用一罐铁一篮料操作模式,较之前两料篮模式一炉钢减少了一个篮料,缩短了加料时间,提高了热效率。

22.优选的,在料篮上部位置,选取的重ⅲ类型废钢需要4-5吨,在料篮中部位置,选取的重ⅲ、渣钢ⅰ以及破碎料ⅱ类型的废钢分别需要23-28吨、2-3吨以及27-28吨,在料篮底部位置,选取的统料需要4-5吨。

23.注:重ⅲ类型废钢的厚度≥4mm,直径≥8mm,尺寸≤800

×

500mm,不合格比例小于5%;统料废钢的厚度≥2mm,直径≥6mm,尺寸≤800

×

500mm,不合格比例小于7%;破碎料ⅱ就是做出产品被使用后被回收然后被破碎造粒成的料;渣钢i为通过磁盘吸取得到的钢料。

24.优选的,在所述s3中,废钢加入炉内后开启三只氧枪,

25.先使用烧嘴1模式,具体为:主氧300m3/min,环氧150m3/min,煤气80m3/min,1~2min后使用烧嘴3,具体为:主氧1000m3/min,环氧250m3/min,煤气80m3/min,同时开启两只支喷碳枪,喷碳设定2

×

20kg/min,用于造渣。

26.使用时,为了优化操作,采用大电流供电,起弧电流为56000a,电弧稳定后,输入电流59000a。

27.优选的,在所述s3中,

28.冶炼前期,分批加入石灰,每批加500kg石灰,累计加入4500kg停止,间隙加入400kg轻烧白云石,使炉渣碱度达2.5~2.7;送电冶炼5分钟,氧枪调为射流1,具体为:主氧1500m3/min,环氧150m3/min,煤气140m3/min,当泡沫渣形成后则使用最大流量射流3,具体为:主氧3000m3/min,环氧150m3/min,煤气140m3/min;

29.冶炼中期,当铁水快速加完,供入熔池的氧部分和硅、锰反应,其余与碳反应,熔池的碳氧反应剧烈,当泡沫渣不足时,应更换低流量的吹氧模式,配入返矿300kg,增加渣中氧化亚铁,当炉渣泡沫化后,应及时更换射流3氧枪模式。

30.冶炼后期,取样后停止喷碳,根据冶炼钢种碳含量要求,适时调整三支氧枪模式和开启支数。

31.优选的,在所述s4中,炉内形成熔池后,打开三块透气砖上设置的阀门,调整流量3

×

100nl/min,待废钢熔清开始取样时,底吹调整为3

×

300nl/min,直至出钢,使用三块透气砖后可用于调整供气强度,改善炉内钢水动力学和热力学条件。

32.优选的,在所述s5中,炉内加石灰的质量为600kg,白云石的质量为300kg。

33.优选的,在所述s5之后,每一炉冶炼完毕后,炉底留存20~25吨钢,方便下一炉造渣。

34.优选的,在所述s5之后,出钢口直径由原来的140mm增加至150mm,通过对出钢口进行扩径处理,每炉钢缩短出钢时间1.5分钟。

35.综上所述,本发明包括以下至少一种有益技术效果:

36.在提高顶装料电炉利用系数的方法中,目前主要从七个方面进行改善:

37.(1)缩短装料时间:优化废钢结构,废钢堆密度由0.35m3/t提高至0.6m3/t,顶装料电炉采用一罐铁一篮料操作模式,减少电炉开盖次数,提高热效率;

38.(2)大电流供电:优化操作,最大限度把电能转化为热能;

39.(3)关闭炉门操作:在顶装料电炉炉门位置增加能升降的水箱炉门,冶炼时,关闭炉门,减少热渣流出;

40.(4)增加底吹:在顶装料电炉底部加三块透气砖,调整供气强度,改善炉内钢水动力学和热力学条件;

41.(5)泡沫渣操作:优化喷碳和吹氧工艺,调整炉渣合适碱度,保持泡沫渣直到出钢,提高电炉热效率;

42.(6)留钢操作:每一炉冶炼完毕,炉底留存20~25吨钢,方便下一炉造渣;

43.(7)出钢口扩径:出钢口直径由原来140mm增加至150mm,缩短出钢时间。

附图说明

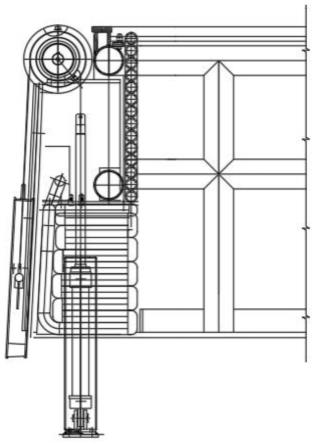

44.图1是本发明的炉门结构示意图;

45.图2是本发明的炉体结构示意图。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

47.实施例1:

48.本实施例给出整个顶装料电炉利用系数的具体方法步骤,

49.s1、将轻薄废钢和统料废钢混合,并倒入破碎机内进行破碎处理,提高废钢堆密度,把轻薄废钢和统料废钢由破碎机破碎成10mm~100mm粒度废钢,堆密度可达1.6m3/t以上,根据工艺需要,与其它废钢严格按下表要求装入到料篮内,其配料结构如下:

[0050][0051]

按上表方案配料,料篮内废钢堆密度由0.35m3/t提高至0.6m3/t,一料篮装60~65t废钢,顶装料电炉采用一罐铁一篮料操作模式,较之前两料篮模式一炉钢减少了一篮料,缩短了加料时间,提高了热效率。

[0052]

s2、在顶装料电炉炉门位置增加能升降的水箱炉门,开启两道炉门后将料篮内的废钢倒入电炉内;

[0053]

其中,加入一料篮废钢后,旋进炉盖开始送电,同时从炉后兑入铁水53~58t,兑铁速度为0.4t/s。

[0054]

关闭炉门操作:在顶装料电炉炉门位置增加能升降的水箱炉门,冶炼时,关闭炉门,减少热渣流出,有利于泡沫渣操作,提高热效率;炉门结构图见附图1;

[0055]

s3、在顶装料电炉底部加装透气砖,用于进行底吹处理;

[0056]

具体的,增加底吹:在顶装料电炉底部加三块透气砖,透气砖流量设定3

×

50~300nl/min,上炉壳图见附图2;顶装料电炉炉内形成熔池后,打开透气砖阀门,调整流量3

×

100nl/min,待废钢熔清开始取样时,底吹调整为3

×

300nl/min,直到出钢。

[0057]

s4、大电流供电:优化操作,最大限度把电能转化为热能,电炉装完废钢后,旋进炉盖,采用9/11档位起弧,输入电流56000a,待电弧稳定后,采用11/11档送电,输入电流59000a,快速升温和熔化废钢。

[0058]

s5、吹氧造渣,

[0059]

①

电炉出钢后,向炉内配加石灰600kg,白云石300kg;

[0060]

②

废钢加入炉内,开启3支氧枪,先使用烧嘴1模式(主氧300m3/min,环氧150m3/min,煤气80m3/min),1~2min后使用烧嘴3(主氧1000m3/min,环氧250m3/min,煤气80m3/min),同时开启2支喷碳枪,喷碳设定2

×

20kg/min,迅速造渣;

[0061]

③

冶炼前期,分批加入石灰,每批加500kg石灰,累计加入4500kg停止,间隙加入400kg轻烧白云石,使炉渣碱度达2.5~2.7。送电冶炼5分钟,氧枪调为射流1(主氧1500m3/min,环氧150m3/min,煤气140m3/min),当泡沫渣形成后则使用最大流量射流3(主氧3000m3/min,环氧150m3/min,煤气140m3/min);

[0062]

④

冶炼中期(加完第一包铁水至取第一样),当铁水快速加完,铁水中硅和锰较高,前期熔池积累很高的碳,供入熔池的氧部分和硅、锰反应,其余与碳反应,熔池的碳氧反应剧烈,泡沫渣不好时,应及时更换低流量的吹氧模式,配入返矿300kg,增加渣中(feo);当炉渣泡沫化后,应及时更换射流3氧枪模式;

[0063]

⑤

冶炼后期(取第一样至出钢),取样后停止喷碳,根据冶炼钢种碳含量要求,适时调整3支氧枪模式和开启支数。

[0064]

其中,送电至6mva时,开启底吹,流量设定3

×

100nl/min;送电至9mva时,底吹流量设定3

×

150nl/min;开始测温、取样时,底吹流量设定3

×

300nl/min,同时停止1#枪供氧,3#枪、2#枪改为射流1;冶炼36分钟,终点碳0.10%,终点磷0.008%,温度1625℃,关闭3#、2#氧枪,把底吹调整为保护状态,出钢。

[0065]

另外,在每一炉冶炼完毕后,炉底留存20~25吨钢,方便下一炉造渣。

[0066]

最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。