1.本实用新型属于烟草自动包装技术领域,具体涉及烟草包装机及自动化烟草包装设备。

背景技术:

2.目前,烟草行业在烟叶收购、包装、运输、贮存过程中使用的烟叶包装袋是麻布料制成,在装烟时由人工将批量烟草逐次塞入麻箱体内并且用麻绳捆绑而成,存在装烟困难、生产效率低、人员劳动强度大、需要的工作人员数量多的问题。因此开发一种能适应烟草行业自动装烟的设备是烟草行业急需解决的一个难题。

技术实现要素:

3.本实用新型的目的在于克服现有人工装烟存在效率低、劳动强度大的问题,提供一种烟草包装机及自动化烟草包装设备。

4.为了达到上述目的,本实用新型采用以下技术方案:

5.烟草包装机,包括:基台、物料转移机构和卸料触发装置;基台设有用于将带有包装容器的工装架转移入或转移出其内部的第一输送组件;物料转移机构位于基台上方,包括横向移动组件和物料运输机构,横向移动组件通过驱动物料运输机构将带有烟草的物料周转箱转移至或离开基台的上方;卸料触发装置设于物料运输机构上,用于使物料周转箱移动至基台上方时触发物料周转箱的触发机构,使物料周转箱内的烟草从底部卸料至工装架的包装容器内。

6.与现有技术相比,本实用新型的烟草包装机,通过在基台设置运输带有包装容器的工装架的第一输送组件,配合物料转移机构在上方将烟草从物料周转箱底部卸料至包装容器内,实现烟草自动化装料在包装容器内,节省了大量的劳动力,而且工作效率高。

7.进一步的,所述物料转移机构还包括连接物料运输机构的竖向移动组件,所述竖向移动组件用于驱动物料运输机构下降至拾取载料的物料周转箱或释放空载的物料周转箱以及用于驱动物料运输机构将完成装料的包装容器从所述工装架中分离出来;通过这样设置,物料转移机构结构简单,使用功能丰富。

8.进一步的,所述卸料触发装置为设于所述物料运输机构的触发件,所述竖向移动组件通过驱动物料运输机构上升带动物料周转箱向触发件一侧移动,从而使触发件触发物料周转箱的触发机构;通过这样设置,卸料触发装置设置方式简单,物料周转箱卸料方便而且效率高。

9.进一步的,所述物料运输机构包括挂钩和旋转驱动器,所述旋转驱动器用于驱动挂钩沿水平方向周向旋转,以连接或脱离被拾取物;通过这样设置,通过旋转驱动器驱动挂钩变位,可以实现挂钩与物料周转箱的连接或解除连接,使用方便。

10.进一步的,还包括设于物料运输机构上侧的压料机构,所述压料机构包压料件和驱动压料件的移动的压料驱动器;通过这样设置,物料周转箱将烟草卸料至包装容器后,压

料机构可以辅助对包装容器内烟草的上表面进行压实,以便后续包装容器进行封装。

11.进一步的,所述包装容器设有上侧开口的装料腔以及位于装料腔开口处的两相对布置的盖板,两所述盖板用于打开或关闭所述包装容器的装料腔;通过这样设置,包装容器结构简单,装料方便。

12.进一步的,所述包装容器为折叠包装箱,其包括底板、中空的箱体和两相对布置的盖板,所述底板封闭所述箱体的下开口,两所述盖板用于打开或关闭所述箱体上开口的装料腔;通过这样设置,包装容器结构简单,装料方便。

13.进一步的,所述工装架设有上侧开口的放置腔,所述工装架位于所述放置腔的开口处设有用于打开或关闭包装容器的盖板的翻盖机构,所述翻盖机构包括翻转驱动器、翻转架和设于翻转架上的第一吸盘组件,所述翻转驱动器用于驱动翻转架相对转动实现联动盖板的打开或关闭;通过这样设置,工装架具有打开或盖合包装容器的功能,便于包装容器接料或封装。

14.自动化烟草包装设备,包括所述烟草包装机、工装机、上料输送线、工装架输送线、周转箱回收线、包装成品输出线和包装容器输送线;所述工装机分别与包装容器输送线、工装架输送线和烟草包装机衔接,用于将包装容器输送线输送的包装容器安置在工装架输送线输送的工装架上,并将带包装容器的工装架转移至烟草包装机进行上料包装;烟草包装机分别与上料输送线、周转箱回收线和包装成品输出线衔接,用于接入上料输送线输送的带有烟草的物料周转箱和工装机输送的带包装容器的工装架,并将烟草装料至包装容器内向包装成品输出线输送以及将空载的物料周转箱向周转箱回收线输送;通过这样设置,自动化烟草包装设备包括上料输送线、工装架输送线、周转箱回收线、包装成品输出线和包装容器输送线,具有自动上料、自动回收物料周转箱以及成品自动输出的功能,实现烟草自动化装料在包装容器内,节省了大量的劳动力,而且工作效率高。

15.进一步的,还包括分别与所述烟草包装机和工装机衔接的工装架循环输送线,所述工装架输送线设于所述工装架循环输送线内,所述工装架循环输送线用于运载烟草包装输出空载的工装架至工装机循环使用;通过这样设置,工装架可循环使用利用率高。

附图说明

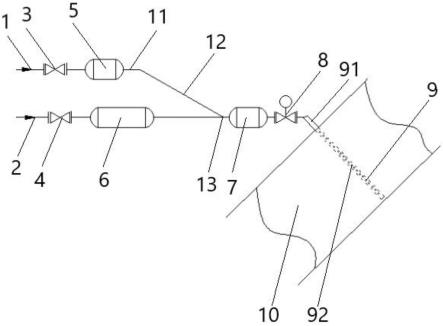

16.图1为自动化烟草包装设备的示意图

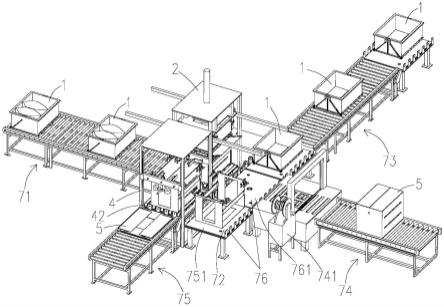

17.图2为烟草包装机的示意图

18.图3为烟草包装机空载状态的示意图

19.图4为工装机的示意图

20.图5为工装架的示意图

21.图6为包装容器伸展状态的示意图

22.图7为包装容器折叠状态的示意图

23.图8为物料周转箱卸料口打开状态的示意图

24.图9为物料周转箱卸料口关闭状态的示意图

25.图10为物料周转箱的侧视图

具体实施方式

26.以下结合附图说明本实用新型的技术方案:

27.实施例一:

28.参见图1至图10,本实施例的烟草包装机2,包括:基台21、物料转移机构3和卸料触发装置;基台21设有用于将带有包装容器5的工装架41转移入或转移出其内部的第一输送组件22;物料转移机构3位于基台21上方,包括横向移动组件32和物料运输机构31,横向移动组件32通过驱动物料运输机构31将带有烟草的物料周转箱1转移至或离开基台21的上方;卸料触发装置设于物料运输机构31上,用于使物料周转箱1移动至基台21上方时触发物料周转箱1的触发机构13,使物料周转箱1内的烟草从底部卸料至工装架41的包装容器5内。

29.与现有技术相比,本实用新型的烟草包装机2,通过在基台21设置运输带有包装容器5的工装架41的第一输送组件22,配合物料转移机构3在上方将烟草从物料周转箱1底部卸料至包装容器5内,实现烟草自动化装料在包装容器5内,节省了大量的劳动力,而且工作效率高。

30.参见图1至图3,在一种实施例中,所述物料转移机构3还包括连接物料运输机构31的竖向移动组件33,所述竖向移动组件33用于驱动物料运输机构31下降至拾取载料的物料周转箱1或释放空载的物料周转箱1后复位上升至预设高度以及用于驱动物料运输机构31将完成装料的包装容器5从所述工装架41中分离出来;通过这样设置,物料转移机构3结构简单,使用功能丰富。

31.参见图3,图8至图10,在一种实施例中,所述卸料触发装置为设于所述物料运输机构31的触发件30,所述竖向移动组件33通过驱动物料运输机构31进一步上升带动物料周转箱1向触发件30一侧移动,从而使触发件30触发物料周转箱1的触发机构13,实现物料周转箱1内的烟草从底部卸料至工装架41的包装容器5内;通过这样设置,卸料触发装置设置方式简单,物料周转箱1卸料方便而且效率高。

32.参见图2和图3,在一种实施例中,所述物料运输机构31包括物料运输架34、挂钩35和旋转驱动器(图未示),所述旋转驱动器优选为电机,所述触发件30设于所述物料运输架34的底部,所述挂钩35位于所述物料运输架34的外周设有多个并连接所述竖向移动组件33,所述竖向移动组件33优选为推杆,并且对应每个挂钩35设有一个,所述旋转驱动器用于驱动挂钩35沿水平方向周向旋转,以连接或脱离被拾取物,所述竖向移动组件33用于在物料运输架34错开所述基台21上方时配合旋转驱动器驱动挂钩35下降拾取载料的物料周转箱1或释放空载的物料周转箱1后复位上升至预设高度;通过这样设置,通过旋转驱动器驱动挂钩35变位,可以实现挂钩35与物料周转箱1的连接或解除连接,使用方便。

33.或者,在其它实施方式中,所述物料运输机构为卡爪夹取机构。

34.参见图2,在一种实施例中,所述横向移动组件32包括设置在基台21上方的横向导轨321和横向驱动机构(图未示),所述横向驱动机构用于驱动物料运输机构31沿横向导轨321长度方向的位于所述基台21的两侧往复移动。

35.在一种实施例中,还包括设于物料运输机构31上侧的压料机构6,所述压料机构6包压料件61和驱动压料件61的移动的压料驱动器62,所述物料运输架34对应所述压料件61的位移方向设有避让口63;通过这样设置,物料周转箱1将烟草卸料至包装容器5后,压料机构6可以辅助对包装容器5内烟草的上表面进行压实,以便后续包装容器5进行封装。

36.在一种实施例中(图未示),包装容器5可以采用半硬质材料制成,如纸皮等,所述包装容器5设有上侧开口的装料腔51以及位于装料腔51开口处的两相对布置的盖板52,两所述盖板52用于打开或关闭所述包装容器5的装料腔51;通过这样设置,包装容器5结构简单,装料方便。

37.参见图6和图7,在本实施例中,所述包装容器5为折叠包装箱,其包括底板53、具有装料腔51中空的箱体54和两相对布置的盖板52,所述箱体54优选采用麻布材料制造,也可以采用其它柔性材料制成,如柔性塑料膜或涤纶布等,所述箱体54侧部设有抽验孔55,便于工作人员从其侧部抽取烟草进行检验,所述底板53封闭所述箱体54的下开口,两所述盖板52连接在其上开口边沿,用于打开或关闭所述箱体54上开口的装料腔51,所述底板53、盖板52与箱体54的连接方式可以是通过粘连或针织的方式连接。所述折叠包装箱可通过拉伸形成伸展状态的包装箱或通过压缩形成折叠收纳状态;具体的,所述折叠包装箱在没有受到向上的外部拉力时,由于其箱体54由柔性材料制成的软性特点,折叠包装箱会在重力作用下处于折叠状态,两所述盖板52会叠放在底板53的上侧;当两所述盖板52受到向上的外部拉力,两所述盖板52会远离底板53一侧向上移动并使折叠包装箱形成立体状的伸展状态,以增大其容量容纳需要包装的烟草;通过这样设置,包装容器5结构简单,装料方便。

38.参见图4和图5,在一种实施例中,所述工装架41设有上侧开口的放置腔411,所述工装架41位于所述放置腔411的开口处设有用于打开或关闭包装容器5的盖板52的翻盖机构412,所述翻盖机构412包括翻转驱动器(图未示)、翻转架414和设于翻转架414上的第一吸盘组件413,所述翻转驱动器优选采用电机,所述翻转驱动器用于驱动翻转架414相对转动实现联动盖板52的打开或关闭;通过这样设置,工装架41具有打开或盖合包装容器5的功能,便于包装容器5接料或封装。

39.参见图2至图4,在一种实施例中,所述第一输送组件22为复合式滚筒皮带输送机构,其包括滚筒输送组件221、皮带输送组件222以及顶升机构223,滚筒输送组件221的多个滚筒和皮带输送组件222的多个皮带相邻间隔布置,实现滚筒输送组件221沿纵向输送物料,而皮带输送组件222沿横向输送物料。所述顶升机构223用于驱动所述滚筒输送组件221相对伸出至皮带输送组件222的上侧或下降至皮带输送组件222的下侧,从而实现滚筒输送组件221位于皮带输送组件222的上侧时,第一输送组件22输送沿纵向方向的物料;而滚筒输送组件221位于皮带输送组件222的下侧时,第一输送组件22输送沿横向方向的物料。

40.参见图8至图10,在一种实施例中,所述物料周转箱1,包括上侧开口的容纳箱11、位于容纳箱11底部相对设置的两个卸料板12及触发机构13,所述容纳箱11设有底部开口的卸料口14,两卸料板12的相对外侧边沿分别对应与所述卸料口14的外侧边沿铰接,两卸料板12向相对内侧翻转拼合封闭所述卸料口14,两卸料板12向相对外侧翻转可打开所述卸料口14实现物料在重力作用下自动卸料;所述触发机构13位于所述容纳箱11侧部,用于触发两卸料板12相对翻转以打开所述卸料口14。通过这样设置,所述物料周转箱1底部设有卸料口14,并且位于卸料口14两侧分别铰接有卸料板12,通过触发触发机构13可控制两卸料板12相对翻转以打开所述卸料口14,较好地实现物料周转箱1从底部自动卸料,卸料操作方便,卸料效率高。

41.所述触发机构13包括位于所述容纳箱11侧部竖向布置的滑轨131、可活动设置在滑轨131上的传动滑块132以及联动组件,所述传动滑块132两侧分别通过联动组件与两卸

料板12传动连接,在本实施例中,所述滑轨131为导柱,所述传动滑块132设有套孔1321并且通过所述套孔1321套设在导柱上实现可竖向活动地套设于导轨上,所述传动滑块132沿所述滑轨131向下移动时联动两卸料板12向相对外侧翻转可打开所述卸料口14,所述竖向移动组件33通过驱动物料运输机构31上升,带动物料周转箱1向触发件30一侧移动时,所述触发件30触碰传动滑块132,实现触发件30触发物料周转箱1的触发机构13。

42.参见图8和图9,在一种实施例中,所述卸料板12内侧边沿设有铰接轴121,所述卸料板12通过所述铰接轴121与所述容纳箱11铰接,所述传动滑块132通过所述联动组件与所述铰接轴121传动连接;通过这样设置,卸料板12通过铰接轴121与容纳箱11活动连接,活动连接稳固。

43.所述联动组件包括连杆133、设于容纳箱11侧部的限位部134和传动组件,所述连杆133的一端与所述传动滑块132转动连接,所述连杆133另一端可活动穿过所述限位部134并且通过传动组件与所述铰接轴121传动连接,所述传动滑块132沿滑轨131相对移动时,联动所述连杆133沿限位部134的限位方向移动并带动所述铰接轴121以自转方式转动;通过这样设置,联动组件设置方式简单,同步联动两侧的卸料板12的传动效果好。

44.参见图8,在一种实施例中,所述传动组件包括设于所述连杆133另一端部位的齿槽部135,以及设于所述铰接轴121端部的齿轮136,所述齿槽部135与所述齿轮136传动啮合;通过这样设置,采用齿轮136传动的方式控制卸料板12翻转移动稳固。

45.在本实施例中,所述限位部134设有向所述铰接轴121一侧开口的限位槽137,所述连杆133可活动设置在所述限位槽137内,在其它替换的实施方式中(图未示),所述限位部134可以是设置限位孔,所述连杆133可活动设置在所述限位孔内;通过这样设置,有效限位连杆133的活动方向,保证传动滑块132与卸料板12的联动效果。

46.参见图8至图10,在一种实施例中,所述传动滑块132与与滑轨131之间设有弹性复位机构15,所述弹性复位机构15优选为套设于所述滑轨131的复位弹簧,所述弹性复位机构15的两端分别抵接在所述传动滑块132底部与容纳箱11下部之间,所述弹性复位机构15用于使传动滑块132受到的作用力消除时通过驱动所述传动滑块132向上侧移动,实现两所述卸料板12自动关闭所述卸料口14;通过这样设置,便于容纳箱11完成卸料后,通过弹性复位机构15驱动卸料板12自动关闭,使用方便。

47.在一种实施例中,所述容纳箱11上端开口周沿设有翻边16,所述翻边16对应设有从上侧向下连通所述触发机构13的的操作孔17;通过这样设置,便于触发触发机构13的部件经操作孔17与传动滑块132传动。

48.在一种实施例中,所述容纳箱11的相对两侧分别设有所述触发机构13;通过这样设置,使卸料板12在转动过程中两侧均匀受力,翻转移动平稳。

49.实施例二:

50.参见图1至图10,本实施例的主要目的在于提供应用实施例一的烟草包装机2的自动化烟草包装设备,其包括所述烟草包装机2、工装机4、上料输送线71、工装架输送线72、周转箱回收线73、包装成品输出线74和包装容器输送线75;所述工装机4分别与包装容器输送线75、工装架输送线72和烟草包装机2衔接,用于将包装容器输送线75输送的包装容器5安置在工装架输送线72输送的工装架41上,并将带包装容器5的工装架41转移至烟草包装机2进行烟草卸料包装;烟草包装机2分别与上料输送线71、周转箱回收线73和包装成品输出线

74衔接,用于接入上料输送线71输送的带有烟草的物料周转箱1和工装机4输送的带包装容器5的工装架41,并将烟草装料至包装容器5内向包装成品输出线74输送以及将空载的物料周转箱1向周转箱回收线73输送;通过这样设置,自动化烟草包装设备包括上料输送线71、工装架输送线72、周转箱回收线73、包装成品输出线74和包装容器输送线75,具有自动上料、自动回收物料周转箱1以及成品自动输出的功能,实现烟草自动化装料在包装容器5内,节省了大量的劳动力,而且工作效率高。

51.参见图1,在一种实施例中,还包括分别与所述烟草包装机2和工装机4衔接的工装架循环输送线76,所述工装架输送线72设于所述工装架循环输送线76内,所述工装架循环输送线76用于运载烟草包装输出空载的工装架41至工装机4循环使用;通过这样设置,工装架41可循环使用利用率高。

52.参见图1,在一种实施例中,工装机4设有升降机构43以及用于将包装容器输送线75输送的包装容器5、工装架循环输送线76输送的工装架41转移入其内部或者将装载有包装容器5的工装架41移出其内部的第二输送组件42,所述第二输送组件42结构功能与所述第一输送组件22相同或相类似。所述升降机构43包括两组第二吸盘组件44和驱动第二吸盘组件44竖向移动的竖向驱动装置(图未示)。所述升降机构43用于将进入工装机4的包装容器5提升至预设高度后,将包装容器5放置在进入工装机4内部的工装架41的放置腔411内;具体的,所述包装容器输送线75输送的包装容器5进入工装机4内,竖向驱动装置驱动第二吸盘组件44下降吸附在包装容器5的盖板52,并且通过将包装容器5提升至预设高度(同时折叠包装箱由折叠状态变位伸展的立体状态),在工装架41进入工装机4内后,竖向驱动装置驱动第二吸盘组件44将包装容器5放置在工装架41内;同时,工装架41的翻转驱动器驱动第一吸盘组件413吸附在包装容器5的两盖板52上,随后竖向驱动装置驱动第二吸盘组件44释放并离开包装容器5,最后由第二输送组件42将装载有包装容器5的工装架41输送至烟草包装机2后,翻转驱动器驱动第一吸盘组件413翻开包装容器5的两个盖板52;通过这样设置,折叠包装袋的展开和放置在工装架41的方式简单,自动化工作效果好。

53.在一种实施例中,工装架输送线72包括衔接在所述工装机4一侧的第三输送组件751,所述工装架循环输送线76包括衔接在所述烟草包装机2一侧的第四输送组件761和第三输送组件751,所述第四输送组件761和第三输送组件751相邻布置,并且与其结构功能与所述第一输送组件22相同或相类似。

54.参见图1,所述上料输送线71为滚筒输送机构,衔接在所述烟草包装机2的另一侧,用于输送装载有烟草的物料周转箱1至烟草包装机2。所述周转箱回收线73为滚筒输送机构,衔接在第四输送组件761的纵向一侧,用于回收空载的物料周转箱1。所述包装成品输出线74为滚筒输送机构,衔接在第四输送组件761的横向一侧,用于输出完成装料的包装容器5,所述包装成品输出线74上还设有封装机741,用于封装完成装料的包装容器5。所述包装容器输送线75为滚筒输送机构,衔接在所述烟草包装机2一侧,用于输送空载的折叠状态的包装容器5至工装机4。

55.参见图1至图10,本实用新型的自动化烟草包装设备,工作时,包括以下过程:

56.a.包装容器输送线75输送折叠状态的包装容器5至工装机4的第二运送组件42内,工装机4的竖向驱动装置驱使第二吸盘组件44下降吸附在包装容器5的盖板52后,竖向驱动装置驱使第二吸盘组件44上升至预设高度,同时使包装容器5由折叠状态变位伸展的立体

状态。

57.b.工装架输送线72的第三输送组件751将空载的工装架41输送至第二运送组件42内,并位于包装容器5的下方。

58.c.竖向驱动装置驱使第二吸盘组件44下降,将立体状的包装容器5放置在工装架41的放置腔411内,随之工装架41的翻转驱动器驱动第一吸盘组件413翻转吸附在包装容器5的盖板52上,然后竖向驱动装置提升第二吸盘组件44释放并离开包装容器5,最后由第二输送组件42将装载有包装容器5的工装架41输送至烟草包装机2。

59.d.装载有包装容器5的工装架41进入烟草包装机2后,翻转驱动器驱动第一吸盘组件413翻转打开包装容器5的两个盖板52。

60.e.上料输送线71将装载有烟草的物料周转箱1向烟草包装机2一侧输送,横向驱动机构驱动所述物料运输机构31移动至上料输送线71末端的上侧,竖向移动组件33驱动物料运输架34下降至装载有烟草的物料周转箱1的上方,并且旋转驱动器驱动挂钩35与物料周转箱1的翻边16挂接,随后竖向移动组件33和横向驱动组件驱动带有物料周转箱1的物料运输架34复位至装载有包装容器5的工装架41的上方,最后通过触发件30触发物料运输架34的触发机构,使物料周转箱1内的烟草从底部卸料至工装架41的包装容器5内。

61.其中,步骤e可以重复多次,实现多个装载有烟草的物料周转箱1卸料至同一包装容器5内至包装容器5为满料状态。

62.f.每个物料周转箱1完成卸料后,横向移动组件32驱动物料转移机构3将物料周转箱1移动至第四输送组件761上方,由竖向移动组件33驱动下降,然后旋转驱动器驱动挂钩35将空载的物料周转箱1转移至第四输送组件761,由第四输送组件761将空载的物料周转箱1传递至周转箱回收线73进行回收。

63.g.完成装料的包装容器5,竖向移动组件33驱动物料运输架34下降至装载有包装容器5的工装架41上侧,并且旋转驱动器驱动挂钩35与包装容器5边沿挂接,然后竖向移动组件33驱动物料运输架34将完成装料的包装容器5提升至预设高度,使包装容器5脱离工装架41,随之第一运送组件22将空载的工装架41转移至第四输送组件761经第三输送组件751传递至工装机4循环利用,在空载的工装架41离开第一运送组件22后,完成装料的包装容器5由竖向移动组件33驱动并释放在第一运送组件22上,最后由第一运送组件22将完成装料的包装容器5经第四输送组件761传递至包装成品输出线74。

64.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。