1.本实用新型涉及内包装物技术领域,特别涉及一种用于摆放气体发生器零件的内包装物。

背景技术:

2.现有技术中,用于摆放气体发生器零件的内包装物多为采用纸浆模塑成型或者采用塑料模塑成型,采用塑料模塑成型的内包装物存在生产成本高、不环保的缺陷,采用纸浆模塑成型的内包装物存在承载能力差,结构脆弱的缺陷,而且采用纸浆模塑成型的内包装物容易被磨损,采用纸浆模塑成型的内包装物产生的纸屑会附着在零件的表面,不易被清理。

技术实现要素:

3.根据本实用新型实施例,提供了一种用于摆放气体发生器零件的内包装物,包含:承载托盘与定位支架,定位支架卡接在承载托盘的内部,用于放置并定位外部的气体发生器零件,承载托盘与定位支架为纸板经过模切折叠加工成型。

4.进一步,承载托盘包含:承载底板、一对轴向承载板组件与一对径向承载板组件;

5.定位支架设置在承载底板上;

6.一对轴向承载板组件对称设置在承载底板的两侧,一对轴向承载板组件与定位支架卡接;

7.一对径向承载板组件对称设置在承载底板的另外两侧,当承载托盘组装完成时,一对轴向承载板组件分别与一对径向承载板组件相连。

8.进一步,一对轴向承载板组件包含:一对轴向第一侧板、一对轴向顶板、一对轴向第二侧板、一对轴向抵接板与一对定位孔;

9.一对轴向第一侧板对称设置在承载底板的两侧,轴向第一侧板与承载底板的公共边为轴向第一侧板折线;

10.轴向顶板设置在轴向第一侧板的一侧,一对轴向第一侧板位于一对轴向顶板之间,轴向顶板与轴向第一侧板的公共边为轴向顶板折线;

11.轴向第二侧板设置在轴向顶板的一侧,一对轴向顶板位于一对轴向第二侧板之间,轴向第二侧板与轴向顶板的公共边为轴向第二侧板折线;

12.轴向抵接板设置在轴向第二侧板的一侧,一对轴向第二侧板位于一对轴向抵接板之间,轴向抵接板与轴向第二侧板的公共边为轴向抵接板折线;

13.一对定位孔分别设置在一对轴向第二侧板折线上,用于卡接定位支架。

14.进一步,一对轴向承载板组件还包含:若干个轴向抵接凸起与若干个轴向装配槽;

15.若干个轴向装配槽设置在一对轴向第二侧板上;

16.若干个轴向抵接凸起设置在一对轴向抵接板上,若干个轴向抵接凸起分别与若干个轴向装配槽的形状相匹配,当承载托盘组装完成时,若干个轴向抵接凸起分别抵接一对

轴向第一侧板。

17.进一步,一对径向承载板组件包含:一对径向第一侧板、一对径向顶板、一对径向第二侧板、一对径向抵接板、两对径向第一折板、两对径向第二折板、若干个径向装配槽与若干个径向抵接凸起;

18.一对径向第一侧板对称设置在承载底板的两侧,径向第一侧板与承载底板的公共边为径向第一侧板折线;

19.径向顶板设置在径向第一侧板的一侧,一对径向第一侧板位于一对径向顶板之间,径向顶板与径向第一侧板的公共边为径向顶板折线;

20.径向第二侧板设置在径向顶板的一侧,一对径向顶板位于一对径向第二侧板之间,径向第二侧板与径向顶板的公共边为径向第二侧板折线;

21.径向抵接板设置在径向第二侧板的一侧,一对径向第二侧板位于一对径向抵接板之间,径向抵接板与径向第二侧板的公共边为径向抵接板折线;

22.若干个径向装配槽设置在一对径向第二侧板上;

23.若干个径向抵接凸起设置在一对径向抵接板上,若干个径向抵接凸起分别与若干个径向装配槽的形状相匹配,当承载托盘组装完成时,若干个径向抵接凸起分别抵接一对径向第一侧板;

24.每一对径向第一折板对称设置在径向第一侧板的另外两侧,径向第一折板与径向第一侧板的公共边为径向第一折板折线,当承载托盘组装完成时,径向第一折板位于轴向第一侧板与轴向第二侧板之间;

25.每一对径向第二折板对称设置在径向第二侧板的另外两侧,径向第二折板与径向第二侧板的公共边为径向第二折板折线,当承载托盘组装完成时,径向第二折板位于轴向第二侧板与径向第一折板之间。

26.进一步,定位支架包含:一对限位挡板、两对卡接凸起、第一安装板、第二安装板、第一定位组件、第二定位组件、第一固定板与第二固定板;

27.一对限位挡板相邻相交,一对限位挡板的公共边为限位挡板折线;

28.两对卡接凸起对称设置在一对限位挡板的轴向两侧,当承载托盘组装完成时,每一对卡接凸起相贴合,两对卡接凸起分别与承载托盘的侧壁卡接,用于对定位支架进行定位;

29.第一安装板设置在任一个限位挡板的一侧,第一安装板与任一个限位挡板的公共边为第一安装板折线;

30.第二安装板设置在另一个限位挡板的一侧,一对限位挡板位于第一安装板与第二安装板之间,第二安装板与另一个限位挡板的公共边为第二安装板折线;

31.第一定位组件设置在第一安装板的一侧,第一定位组件与第一安装板的公共边为第一定位折线;

32.第二定位组件设置在第二安装板的一侧,第一安装板与第二安装板位于第一定位组件和第二定位组件之间,第二定位组件与第二安装板的公共边为第二定位折线;

33.第一固定板设置在第一定位组件的一侧,当定位支架组装完成后,第一固定板固定设置在第一安装板上;

34.第二固定板设置在第二定位组件的一侧,第一定位组件和第二定位组件位于第一

固定板与第二固定板之间, 当定位支架组装完成后,第二固定板固定设置在第二安装板上。

35.进一步,第一定位组件包含:若干个第一定位板、若干个第一支撑板与若干对第一定位侧翼;

36.若干个第一定位板并行设置在第一安装板的一侧,相邻的第一定位板的间距大于零;

37.若干个第一支撑板分别设置在若干个第一定位板的一侧,若干个第一支撑板与第一固定板相连,第一支撑板与第一定位板的公共边为第一安装折线,若干个第一支撑板与第一固定板的公共边为第一固定板折线;

38.若干对第一定位侧翼设置在若干个第一定位板上,每一对第一定位侧翼位于相邻的第一定位板之间,第一定位侧翼与第一定位板的公共边为第一侧翼折线。

39.进一步,第一定位组件还包含:若干对第一定位卡扣,每一对第一定位卡扣分别设置在第一安装板与第一固定板上,每一对第一定位卡扣的形状相匹配,用于将第一固定板固定在第一安装板上。

40.进一步,第二定位组件包含:若干个第二支撑板、若干个第二定位板与若干对第二定位侧翼;

41.若干个第二支撑板并行设置在第二安装板的一侧,相邻的第二支撑板的间距大于零;

42.若干个第二定位板分别设置在若干个第二支撑板的一侧,若干个第二定位板与第二固定板相连,第二支撑板与第二定位板的公共边为第二安装折线,若干个第二定位板与第二固定板的公共边为第二固定板折线;

43.若干对第二定位侧翼设置在若干个第二定位板上,每一对第二定位侧翼位于相邻的第二定位板之间,第二定位侧翼与第二定位板的公共边为第二侧翼折线。

44.进一步,第二定位组件还包含:若干对第二定位卡扣,每一对第二定位卡扣分别设置在第二安装板与第二固定板上,每一对第二定位卡扣的形状相匹配,用于将第二固定板固定在第二安装板上。

45.根据本实用新型实施例的用于摆放气体发生器零件的内包装物,解决了现有技术中气体发生器零件内包装物生产成本高、不环保、容易被磨损产生纸屑的缺陷,具有承载能力强、结构稳定性高的特点,适于摆放不同型号的气体发生器零件。

46.要理解的是,前面的一般描述和下面的详细描述两者都是示例性的,并 且意图在于提供要求保护的技术的进一步说明。

附图说明

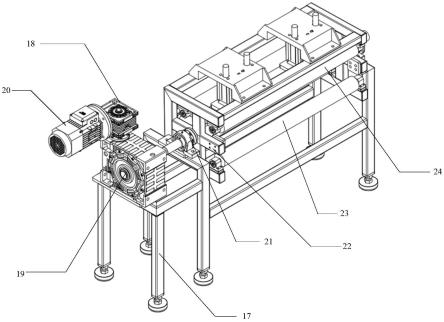

47.图1为根据本实用新型实施例的承载托盘的展开图;

48.图2为根据本实用新型实施例的承载托盘的展开结构线型示意图;

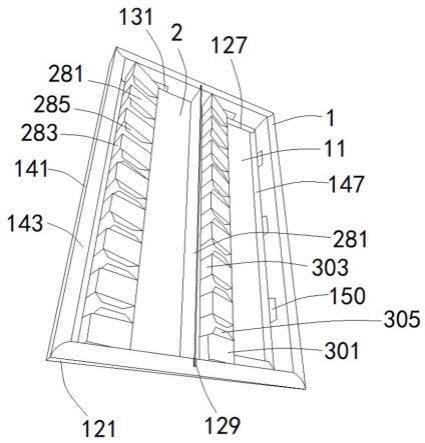

49.图3为根据本实用新型实施例的定位支架的展开图;

50.图4为根据本实用新型实施例的定位支架的展开结构线型示意图;

51.图5为根据本实用新型实施例用于摆放气体发生器零件的内包装物的立体图。

具体实施方式

52.以下将结合附图,详细描述本实用新型的优选实施例,对本实用新型做进一步阐述。

53.首先,将结合图1~5描述根据本实用新型实施例的用于摆放气体发生器零件的内包装物,用于摆放气体发生器零件,其应用场景很广。

54.如图1、3、5,本实用新型实施例的用于摆放气体发生器零件的内包装物,包含:承载托盘1与定位支架2,定位支架2卡接在承载托盘1的内部,用于放置并定位外部的气体发生器零件。

55.具体地,如图1、3、5所示,承载托盘1由一张瓦楞纸板经过模切折叠加工成型,使本实施例具备加工方便的特点,同时,瓦楞纸板的强度高,韧性强,材料成本低,耐磨性强,不易产生纸屑,能有效的降低本实施例的生产成本并延长本实施例的使用寿命。

56.进一步,如图1~2、5所示,承载托盘1包含:承载底板11、一对轴向承载板组件与一对径向承载板组件;定位支架2设置在承载底板11上,用于对摆放于定位支架2上的零件进行定位;一对轴向承载板组件对称设置在承载底板11的两侧,一对轴向承载板组件与定位支架2卡接;一对径向承载板组件对称设置在承载底板11的另外两侧,当承载托盘1组装完成时,一对轴向承载板组件分别与一对径向承载板组件相连。

57.进一步,如图1~2、5所示,一对轴向承载板组件包含:一对轴向第一侧板121、一对轴向顶板123、一对轴向第二侧板125、一对轴向抵接板127与一对定位孔129;一对轴向第一侧板121对称设置在承载底板11的两侧,轴向第一侧板121与承载底板11的公共边为轴向第一侧板折线122;轴向顶板123设置在轴向第一侧板121的一侧,一对轴向第一侧板121位于一对轴向顶板123之间,轴向顶板123与轴向第一侧板121的公共边为轴向顶板折线124;轴向第二侧板125设置在轴向顶板123的一侧,一对轴向顶板123位于一对轴向第二侧板125之间,轴向第二侧板125与轴向顶板123的公共边为轴向第二侧板折线126;轴向抵接板127设置在轴向第二侧板125的一侧,一对轴向第二侧板125位于一对轴向抵接板127之间,轴向抵接板127与轴向第二侧板125的公共边为轴向抵接板折线128;一对定位孔129分别设置在一对轴向第二侧板折线126上,用于卡接定位支架2;轴向第一侧板121、轴向顶板123、轴向第二侧板125、轴向抵接板127与定位孔129组合而成的一对轴向承载板组件不但能够对零件进行限位,还能增强本实施例的承载能力与结构稳定性, 延长了本实施例的使用寿命。

58.进一步,如图1~2、5所示,一对轴向承载板组件还包含:若干个轴向抵接凸起130与若干个轴向装配槽131;若干个轴向装配槽131设置在一对轴向第二侧板125上;若干个轴向抵接凸起130设置在一对轴向抵接板127上,若干个轴向抵接凸起130分别与若干个轴向装配槽131的形状相匹配,当承载托盘1组装完成时,若干个轴向抵接凸起130分别抵接一对轴向第一侧板121,增强了本实施例的结构稳定性。

59.进一步,如图1~2、5所示,一对径向承载板组件包含:一对径向第一侧板141、一对径向顶板143、一对径向第二侧板145、一对径向抵接板147、两对径向第一折板151、两对径向第二折板153、若干个径向装配槽150与若干个径向抵接凸起149;一对径向第一侧板141对称设置在承载底板11的两侧,径向第一侧板141与承载底板11的公共边为径向第一侧板折线142;径向顶板143设置在径向第一侧板141的一侧,一对径向第一侧板141位于一对径向顶板143之间,径向顶板143与径向第一侧板141的公共边为径向顶板折线144;径向第二

侧板145设置在径向顶板143的一侧,一对径向顶板143位于一对径向第二侧板145之间,径向第二侧板145与径向顶板143的公共边为径向第二侧板折线146;径向抵接板147设置在径向第二侧板145的一侧,一对径向第二侧板145位于一对径向抵接板147之间,径向抵接板147与径向第二侧板145的公共边为径向抵接板折线148;若干个径向装配槽150设置在一对径向第二侧板145上;若干个径向抵接凸起149设置在一对径向抵接板147上,若干个径向抵接凸起149分别与若干个径向装配槽150的形状相匹配,当承载托盘1组装完成时,若干个径向抵接凸起149分别抵接一对径向第一侧板141;每一对径向第一折板151对称设置在径向第一侧板141的另外两侧,径向第一折板151与径向第一侧板141的公共边为径向第一折板折线152,当承载托盘1组装完成时,径向第一折板151位于轴向第一侧板121与轴向第二侧板125之间;每一对径向第二折板153对称设置在径向第二侧板145的另外两侧,径向第二折板153与径向第二侧板145的公共边为径向第二折板折线154,当承载托盘1组装完成时,径向第二折板153位于轴向第二侧板125与径向第一折板151之间;径向第一侧板141、径向顶板143、径向第二侧板145、径向抵接板147、两对径向第一折板151、两对径向第二折板153、若干个径向装配槽150与若干个径向抵接凸起149组合而成的径向承载板组件不但能够对零件进行限位,还能增强本实施例的承载能力与结构稳定性,延长了本实施例的使用寿命。

60.具体地。如图1所示,定位支架2卡接于承载托盘1的内部,用于对气体发生器零件进行定位,定位支架2由一张瓦楞纸板经折边加工成型,使本实施例具备加工方便的特点,同时,瓦楞纸板的承载能力强、材料成本低,耐磨性强,不易产生纸屑,能有效的降低本实施例的生产成本并延长本实施例的使用寿命。

61.进一步,如图3~5所示,定位支架2包含:一对限位挡板21、两对卡接凸起23、第一安装板24、第二安装板26、第一定位组件、第二定位组件、第一固定板32与第二固定板34;一对限位挡板21相邻相交,一对限位挡板21的公共边为限位挡板折线22;两对卡接凸起23对称设置在一对限位挡板21的轴向两侧,当承载托盘1组装完成时,每一对卡接凸起23相贴合,两对卡接凸起23分别与对应的定位孔129卡接,用于对定位支架2进行定位,坚强了本实施例的结构稳定性;第一安装板24设置在任一个限位挡板21的一侧,第一安装板24与任一个限位挡板21的公共边为第一安装板折线25,用于对零件进行限位,同时加强了本实施例的承载能力与结构稳定性;第二安装板26设置在另一个限位挡板21的一侧,一对限位挡板21位于第一安装板24与第二安装板26之间,第二安装板26与另一个限位挡板21的公共边为第二安装板折线27;第一定位组件设置在第一安装板24的一侧,第一定位组件与第一安装板24的公共边为第一定位折线282,用于对零件进行定位;第二定位组件设置在第二安装板26的一侧,第一安装板24与第二安装板26位于第一定位组件和第二定位组件之间,第二定位组件与第二安装板26的公共边为第二定位折线302,用于对零件进行定位;第一固定板32设置在第一定位组件的一侧,当定位支架2组装完成后,第一固定板32固定设置在第一安装板24上;第二固定板34设置在第二定位组件的一侧,第一定位组件和第二定位组件位于第一固定板32与第二固定板34之间, 当定位支架2组装完成后,第二固定板34固定设置在第二安装板26上;限位挡板21、两对卡接凸起23、第一安装板24、第二安装板26、第一定位组件、第二定位组件、第一固定板32与第二固定板34组合而成的定位支架2可实现对不同型号的零件进行定位。

62.进一步,如图3~5所示,第一定位组件包含:若干个第一定位板281、若干个第一支

撑板283与若干对第一定位侧翼285;若干个第一定位板281并行设置在第一安装板24的一侧,相邻的第一定位板281的间距大于零;若干个第一支撑板283分别设置在若干个第一定位板281的一侧,若干个第一支撑板283与第一固定板32相连,第一支撑板283与第一定位板281的公共边为第一安装折线284,若干个第一支撑板283与第一固定板32的公共边为第一固定板折线33;若干对第一定位侧翼285设置在若干个第一定位板281上,每一对第一定位侧翼285位于相邻的第一定位板281之间,第一定位侧翼285与第一定位板281的公共边为第一侧翼折线286,当定位支架2上摆放零件时,第一侧翼会被压缩,发生弹性形变,一对第一侧翼抵住零件,在实现对零件进行定位的同时可使本实施例适于摆放不同型号的零件,增强了本实施例的定位效果,防止零件与本实施例之间的接触面发生磨损,同时,当定位支架2组装完成后,第一定位板281、第一支撑板283与第一固定板32呈三棱柱结构,稳定性更强,在实现对零件进行定位的同时增强了本实施例产品的结构稳定性,延长了产品的使用寿命。

63.进一步,如图3~5所示,第一定位组件还包含:若干对第一定位卡扣29,每一对第一定位卡扣29分别设置在第一安装板24与第一固定板32上,每一对第一定位卡扣29的形状相匹配,用于将第一固定板32固定在第一安装板24上,进一步加强了本实施例的结构稳定性,使本实施例具备装配方便、生产成本低、更环保的优点。

64.进一步,如图3~5所示,第二定位组件包含:若干个第二支撑板303、若干个第二定位板301与若干对第二定位侧翼305;若干个第二支撑板303并行设置在第二安装板26的一侧,相邻的第二支撑板303的间距大于零;若干个第二定位板301分别设置在若干个第二支撑板303的一侧,若干个第二定位板301与第二固定板34相连,第二支撑板303与第二定位板301的公共边为第二安装折线304,若干个第二定位板301与第二固定板34的公共边为第二固定板折线35;若干对第二定位侧翼305设置在若干个第二定位板301上,每一对第二定位侧翼305位于相邻的第二定位板301之间,第二定位侧翼305与第二定位板301的公共边为第二侧翼折线306,当定位支架2上摆放零件时,第二侧翼会被压缩,发生弹性形变,一对第二侧翼抵住零件,在实现对零件进行定位的同时可使本实施例适于摆放不同型号的零件,能够稳固有效的对不同外径的气体发生器零件进行定位,增强了本实施例的定位效果,防止零件与本实施例之间的接触面发生磨损,同时,当定位支架2组装完成后,第二定位板301、第二支撑板303与第二固定板34呈三棱柱结构,稳定性更强,在实现对零件进行定位的同时增强了本实施例产品的结构稳定性与承载能力,延长了产品的使用寿命。

65.进一步,如图3~5所示,第二定位组件还包含:若干对第二定位卡扣31,每一对第二定位卡扣31分别设置在第二安装板26与第二固定板34上,每一对第二定位卡扣31的形状相匹配,用于将第二固定板34固定在第二安装板26上,进一步加强了本实施例的结构稳定性,使本实施例具备装配方便、生产成本低、更环保的优点。

66.当使用者对本实施例进行组装时,首先,使用者完成承载托盘1的组装,然后,使用者完成定位支架2的组装,最后,使用者将定位支架2卡接在承载托盘1的内壁上,即可完成本实施例的组装,用于摆放气体发生器零件。

67.当使用者对承载托盘1进行组装时,使用者将裁剪好的瓦楞纸板放置在水平面上,使用者将一对径向第一侧板141沿径向第一侧板折线142向上翻折90

°

并将径向第一折板151沿径向第一侧板折线142向内侧翻折90

°

,然后,使用者将径向顶板143沿径向顶板折线

144向内侧翻折90

°

,其次,使用者将径向第二侧板145沿径向第二侧板折线146向下翻折90

°

并将第二折板沿径向第二折板折线154向径向第二侧板145的外侧翻折90

°

,最后,使用者将径向抵接板147沿径向抵接板折线148向径向第二侧板145的外侧翻折90

°

,使径向抵接板147的侧壁紧贴承载底板11的上表面,且径向抵接凸起149与径向第一侧板141的内壁抵接,即可完成一对径向承载板组件的组装;使用者将一对轴向第一侧板121沿轴向第一侧板折线122向上翻折90

°

并将轴向第一折板沿轴向第一侧板折线122向内侧翻折90

°

,然后,使用者将轴向顶板123沿轴向顶板折线124向内侧翻折90

°

,其次,使用者将轴向第二侧板125沿轴向第二侧板折线126向下翻折90

°

,最后,使用者将轴向抵接板127沿轴向抵接板折线128向轴向第二侧板125的外侧翻折90

°

,使轴向抵接板127的侧壁抵接在承载底板11的上表面,且轴向抵接板127的两端搭接在一对径向抵接板147上,同时,轴向抵接凸起130与轴向第一侧板121的内壁抵接,即可完成承载托盘1的组装。

68.当使用者对定位支架2进行组装时,使用者将裁剪好的瓦楞纸板放置在水平面上,使用者将一对限位挡板21沿限位挡板折线22向下翻折180

°

,使一对限位挡板21与两对卡接凸起23彼此贴合,然后,使用者将第一安装板24与第二安装板26分别沿第一安装板折线25、第二安装板折线27向一对限位挡板21的外侧翻折90

°

,其次,使用者将若干个第一安装板24沿第一安装板折线25向内侧翻折,并且,使用者将第一支撑板283与第一固定板32分别沿第一支撑板283折线、第一固定板折线33向第一定位板281的内侧翻折,使第一固定板32的侧壁紧贴第一安装板24的上表面并使第一安装板24上的第一定位卡扣29与第一固定板32上的定位卡扣对应卡接即可;最后,使用者将若干个第二支撑板303沿第二支撑板303折线向上翻折90

°

,并且,使用者将若干个第二定位板301与若干个第二固定板34分别沿第二定位板301折线、第二固定板折线35向第二支撑板303的内侧翻折,使第二固定板34的侧壁紧贴第二安装板26的上表面,并使第二安装板26上的第二定位卡扣31与第二固定板34上的定位卡扣对应卡接即可完成定位支架2的组装。

69.当使用者完成对承载托盘1与定位支架2的组装后,使用者将每一对卡接凸起23对应插入定位孔129中,即可完成本实施例的组装过程。

70.以上,参照图1~5描述了根据本实用新型实施例的用于摆放气体发生器零件的内包装物,解决了现有技术中气体发生器零件内包装物生产成本高、不环保、容易被磨损产生纸屑的缺陷,具有承载能力强、结构稳定性高的特点,适于摆放不同型号的气体发生器零件。

71.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

72.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。