1.本实用新型涉及皮带清扫技术领域,特别涉及一种皮带清渣装置。

背景技术:

2.高炉冶炼产生的水渣经过打散、粒化、过滤、冷却后通过皮带运送至渣场,一般会在皮带机的机头滚筒下侧安装清扫装置,现有技术中的清扫装置为滚刷型式,滚刷清扫器只能清扫皮带表面的浮渣,而粘附在皮带背面的水渣很难清理。水渣在皮带上长期附着,附着层逐渐变厚,从而导致皮带轻微跑偏、托辊和滚筒受到磨损,影响设备使用寿命,对生产造成影响,并且附着在皮带上的水渣会遍布遗撒在通廊内,对环境治理造成影响,而水渣的清理难度很大。

技术实现要素:

3.本技术提供一种皮带清渣装置,解决了现有技术中水渣在皮带上长期附着,导致皮带轻微跑偏、托辊和滚筒受到磨损,影响设备使用寿命,对生产造成影响的技术问题。

4.本技术提供了一种皮带清渣装置,所述皮带由电机控制运行状态,所述装置包括高压水管、压缩气管、混合罐以及喷出单元,其中:

5.所述高压水管和所述压缩气管并联设置,所述高压水管以及所述压缩气管均具有输出端,所述混合罐具有输入端和输出端,所述高压水管以及所述压缩气管的输出端均和所述混合罐的输入端连通,所述混合罐的输出端和所述喷出单元连通,所述喷出单元上设置有多个喷孔。

6.进一步地,所述高压水管上设有第一阀门,所述压缩气管上设有第二阀门。

7.进一步地,所述混合罐与所述喷出单元之间设有第三阀门。

8.进一步地,所述第一阀门、第二阀门以及第三阀门均为球阀。

9.进一步地,所述高压水管的通径小于所述压缩气管的通径。

10.进一步地,所述高压水管的通径为15-20mm,所述压缩风管的通径为30-40mm。

11.进一步地,所述高压水管的输出端与所述压缩气管连通,所述高压水管通过所述压缩气管的输出端与所述混合罐的输入端连通,所述高压水管与所述压缩气管的连通处为交汇点,所述高压水管上还设有第一缓冲罐,所述第一缓冲罐设置在所述第一阀门与所述交汇点之间;所述压缩气管上还设有第二缓冲罐,所述第二缓冲罐设置在所述第二阀门与所述交汇点之间。

12.进一步地,所述第一缓冲罐的容积为0.1-0.2m3,所述第二缓冲罐的容积为0.2-0.3m3。

13.进一步地,所述高压水管包括依次连通的第一水管以及第二水管,所述第一水管与所述压缩气管平行设置,所述第二水管与所述压缩气管连通,并且所述第二水管与所述压缩气管之间形成28-32

°

的夹角。

14.进一步地,所述喷出单元包括喷头,所述喷头为管状结构,沿所述喷头的长度方向

开设有多个所述喷孔。

15.本技术有益效果如下:

16.本技术提供的一种皮带清渣装置,包括高压水管、压缩气管、混合罐以及喷出单元,由于高压水管与压缩气管并联设置,即高压水管与压缩气管为两个分路,可分别提供高压水和压缩气体;由于高压水管以及压缩气管均具有输出端,混合罐具有输入端和输出端,高压水管以及压缩气管的输出端均和混合罐的输入端连通,即输出的高压水和压缩气体可进入混合罐中进行混合,形成雾状高压气体,由于混合罐的输出端和喷出单元连通,喷出单元上设置有多个喷孔,因此输出的雾状高压气体可从多个喷孔中喷出,将喷孔对准皮带上粘附水渣的部位进行清洗即可,该雾状高压气体可将皮带表面的水渣清理彻底干净,解决了现有技术中无法将皮带上的水渣彻底清理的技术问题,避免了由于水渣引起的皮带偏斜、滚筒和托辊的损耗,水渣的遗撒,延长了设备使用寿命,保证了生产的稳定。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例。

18.图1为本实施例提供的一种皮带清渣装置的结构示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

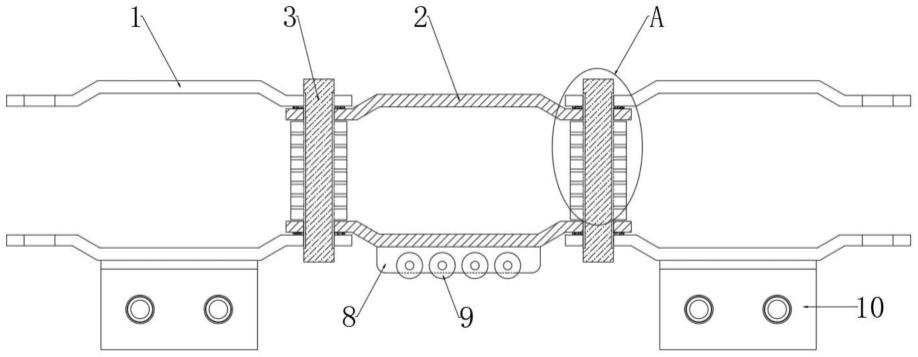

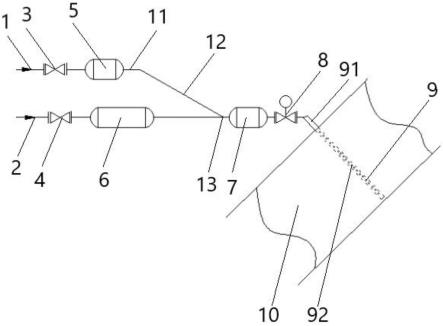

20.本技术提供了本技术提供了一种皮带清渣装置,皮带由电机控制运行状态,图1为本实施例提供的一种皮带清渣装置的结构示意图,结合图1,本实施例中的皮带清渣装置包括装置包括高压水管1、压缩气管2、混合罐7以及喷出单元9,高压水管1和压缩气管2并联设置,高压水管1以及压缩气管2均具有输出端,混合罐7具有输入端和输出端,高压水管1以及压缩气管2的输出端均和混合罐7的输入端连通,混合罐7的输出端和喷出单元9连通,喷出单元9上设置有多个喷孔92。

21.本实施例提供的一种皮带清渣装置,由于高压水管1与压缩气管2并联设置,即高压水管1与压缩气管2为两个分路,可分别通入高压水和压缩气体;由于高压水管1以及压缩气管2均具有输出端,混合罐7具有输入端和输出端,高压水管1以及压缩气管2的输出端均和混合罐7的输入端连通,即输出的高压水和压缩气体可进入混合罐7中进行混合,形成雾状高压气体,由于混合罐7的输出端和喷出单元9连通,喷出单元9上设置有多个喷孔92,因此输出的雾状高压气体可从多个喷孔92中喷出,将喷孔92对准皮带上粘附水渣的部位进行清洗即可,该雾状高压气体可将皮带表面的水渣清理彻底干净,解决了现有技术中无法将皮带上的水渣彻底清理的技术问题,避免了由于水渣引起的皮带偏斜、滚筒和托辊的损耗,水渣的遗撒,延长了设备使用寿命,保证了生产的稳定。

22.结合图1,本实施例中高压水管1上设有第一阀门3,压缩气管2上设有第二阀门4,

第一阀门3以及第二阀门4可分别对高压水管1与压缩气管2进行开关或流量调节,具体地,第一阀门3以及第二阀门4均可以为手动阀门。

23.进一步地,本实施例中混合罐7与喷出单元9之间设有第三阀门8,以对从混合罐7中进入喷出单元9的雾状高压气体进行开关或流量调节。

24.进一步地,本实施例中第三阀门8为电动阀门,可分别与plc控制器以及控制皮带运行状态的电机电连接,根据设定好的程序,当电机打开,皮带运行时,plc控制器控制第三阀门8打开,高压雾状气体从若干个喷孔92中喷出,对皮带10进行清洗;当电机关闭,皮带停止运行时,plc控制器控制第三阀门8关闭,避免当皮带停止运行时,喷出单元9对着一个位置反复清洗,造成浪费。

25.优选的,本实施例中第一阀门3、第二阀门4以及第三阀门8均为球阀,当然,也可以为其他类型的阀门,本实施例对此不作限制。

26.进一步地,本实施例中高压水的压力可以为1-1.3mpa,压缩气体的压力可以为0.5-0.8mpa;由于根据试验得出,高压水管1的通径小于压缩气管2的通径时,高压水与压缩气体混合后形成的雾状高压水雾对水渣的清洗效果更好,因此,本实施例中高压水管1的通径小于压缩气管2的通径,具体地,高压水管1的通径可以为15-20mm,压缩气管2的通径可以为30-40mm。

27.结合图1,本实施例中高压水管1的输出端与压缩气管2连通,高压水管1通过压缩气管2的输出端与混合罐7的输入端连通,高压水管1与压缩气管2的连通处为交汇点13,高压水管1上还设有第一缓冲罐5,第一缓冲罐5设置在第一阀门3与交汇点13之间;压缩气管2上还设有第二缓冲罐6,第二缓冲罐6设置在第二阀门4与交汇点13之间,第一缓冲罐5与第二缓冲罐6可起到储存以及缓冲的作用。

28.优选的,由于高压水管1的通径小于压缩气管2的通径,同一时间段内,高压水的流量小于压缩气体的流量,因此第一缓冲罐5的容积小于第二缓冲罐6的容积,具体到本实施例中,第一缓冲罐5的容积为0.1-0.2m3,第二缓冲罐6的容积为0.2-0.3m3。

29.具体到本实施例中,高压水管1包括依次连通的第一水管11以及第二水管12,第一水管11与压缩气管2平行设置,第二水管12与压缩气管2连通,且第二水管12与压缩气管2之间形成28-32

°

的夹角,经试验,该夹角可使皮带10的清理效果达到最好。

30.结合图1,本实施例中本实施例中喷出单元9包括喷头91,喷头91为管状结构,沿喷头91的长度方向开设有多个所述喷孔92,喷头91的长度可根据皮带10的宽度来设置,使喷头可对皮带10进行全面、充分的清洗。

31.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

32.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。