1.本实用新型涉及盐芯生产加工技术领域,特别涉及一种用于异形盐芯的双向压制成型工装。

背景技术:

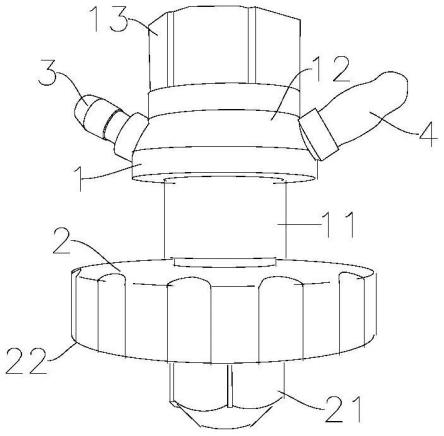

2.盐芯的生产工艺中有压制工序,此工序是将松散的、密度低的原材料挤压成密实的、密度高的盐芯毛坯,类似于粉末冶金技术。其中最为复杂异形盐芯的结构中存在小凸台(如图1、2所示,其中0为小凸台成型处)的结构,简单的压制成型工艺在小凸台成型处会存在密度不足、结构松散、强度偏低的缺陷;此缺陷不仅会导致较高的产品不良率,而且在客户的使用过程中存在一定的质量风险。

技术实现要素:

3.本实用新型为了弥补现有技术的缺陷,提供了一种能够解决盐芯生产过程中小凸台处密度不足、结构松散、强度偏低等技术问题的用于异形盐芯的双向压制成型工装。

4.本实用新型是通过如下技术方案实现的:

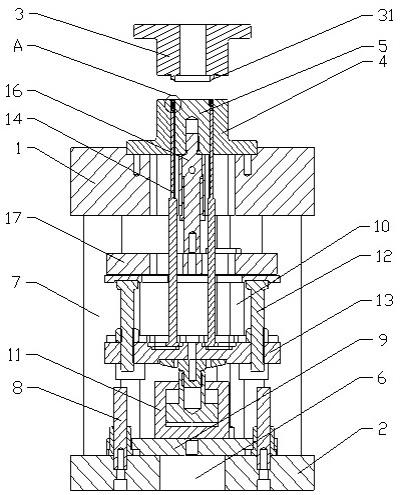

5.一种用于异形盐芯的双向压制成型工装,其特征是,一种用于异形盐芯的双向压制成型工装,其特征是,包括压制模组和连接在一起的上模板和下模板,所述上模板和下模板中间都带通孔,所述下模板上设有能上下移动的活动底模板,所述活动底模板连接内模板,所述活动底模板上固设有薄型油缸,所述薄型油缸的输出端固设有顶针固定板,所述顶针固定板位于活动底模板和内模板之间;所述压制模组包括上模、下模和芯模,所述上模和下模都是带贯穿孔的t型结构,其中,上模为正的t型结构,下模为倒t型结构,并且与上模板固定在一起,所述下模的贯穿孔包括上粗段和下细段两部分,所述下细段直径等于芯模的直径,所述上模的贯穿孔直径小于芯模的直径,所述上模下端设有圆筒,所述圆筒正好能插进上粗段与芯模之间的缝隙;所述下细段壁上开有两条纵向槽;当上模、下模和芯模靠到一起的时候,圆筒、下模内壁和芯模外壁形成的空腔即为盐芯的外形结构;所述顶针固定板上固设有顶针,所述顶针向上穿过内模板和上模板后刚好伸入纵向槽内;所述芯模与内模板固定连接。

6.所述上模板和下模板之间通过外立柱连接。

7.所述下模板上设有外导向柱,所述活动底模板套在外导向柱上。

8.所述内模板上设有内导向柱,所述顶针固定板套在内导向柱上。

9.所述活动底模板和内模板之间通过内立柱连接。

10.所述芯模通过固定杆与内模板固定连接。

11.本实用新型的有益效果是:

12.本实用新型生产出来的盐芯密度足、结构紧凑、强度高,提高了产品的合格率和质量,成本较低。

附图说明

13.下面结合附图对本实用新型作进一步的说明:

14.图1为盐芯的结构示意图;

15.图2为盐芯的剖面结构示意图;

16.图3为本实用新型填料工步的剖视结构示意图;

17.图4为图3中a处的放大结构示意图;

18.图5为本实用新型压制工步的剖视结构示意图;

19.图6为图5中b处的放大结构示意图;

20.图7为本实用新型出模工步的剖视结构示意图;

21.图8为图7中c处的放大结构示意图;

22.图9为本实用新型退回工步的剖视结构示意图;

23.图10为图9中d处的放大结构示意图;

24.图11为下模的剖视结构示意图。

25.图中,0小凸台成型处,1上模板,2下模板,3上模,31圆筒,4下模,41纵向槽,42上粗段,43下细段,5芯模,6通孔,7外立柱,8外导向柱,9活动底模板,10内立柱,11薄型油缸,12内导向柱,13顶针固定板,14顶针,15小凸台的模腔,16固定杆,17内模板,18散料,19增料,20盐芯成品,21盐芯的模腔。

具体实施方式

26.附图为本实用新型的具体实施例。如图3至图11所示,该种用于异形盐芯的双向压制成型工装,包括压制模组和连接在一起的上模板1和下模板2,其中:

27.压制模组包括上模3、下模4和芯模5,上模3和下模4都有上下方向的贯穿孔,上模3和下模4都是t型,只不过一正一倒,上模3为正,下模4为倒,上模3上有一个圆筒31,下模4的贯穿孔分两段:上粗段42和下细段43;芯模5为圆柱形,位于下模4内,其直径与下细段43直径相同,但芯模5能相对下细段43上下滑动,并且芯模5的上表面与下模4的上表面齐平,当上模3、下模4和芯模5靠到一起时,圆筒31正好能插入芯模5与下模4的上粗段42之间的缝隙内,而圆筒31下端、上粗段42内壁、芯模5外壁和下细段43形成的空腔正好就是盐芯的形状,也就是盐芯的模腔21,也就是说上述四部分分别对应于盐芯的上、外、内和下四个侧面,使用时上模3固定在四柱压力机的下压机构上,下压机构下压后,上模3和下模4靠在一起;如图11所示,在下细段43内壁上还开有两条纵向槽41。下模4和上模板1固定在一起。

28.上模板1和下模板2中间都有通孔6,上模板1和下模板2通过外立柱7固定连接,在下模板2上固定安装两个外导向柱8,外导向柱8上套一块活动底模板9,活动底模板9能在外导向柱8上上下移动;在活动底模板9上固定安装两根内立柱10和一个薄型油缸11,两根内立柱10上端固定在内模板17上,内模板17山有两个孔;内模板17向下固定安装两根内导向柱12,在薄型油缸11的输出端固定安装一块顶针固定板13,顶针固定板13的两端套在内导向柱12上,并且顶针固定板13能在内导向柱12上上下移动;在顶针固定板13上固定安装两根顶针14,两根顶针14向上穿过内模板17上的孔和上模板1的通孔6后伸入纵向槽41内,并与纵向槽41严丝合缝,当薄型油缸11处于初始位置并且其输出端处于缩回状态时,顶针14顶端低于下细段43的顶部,低的部分就是形成小凸台的模腔15,也就是小凸台的充填空间,

模腔的形状也是与小凸台的相撞相吻合的。

29.内模板17和芯模5之间通过固定杆16固定连接,形成联动。

30.工作过程如下(上模3固定在四柱压力机的下压机构上,活动底模板9固定在四柱压力机的上顶机构上):

31.第一步 填料:

32.如图3至4所示,活动底模板9和顶针固定板13都在下位,芯模5上表面下模4表面齐平,薄型油缸11的活塞在下位,使用落入法刮平的方式进行填料,使散料18和小凸台处增料19填满整个盐芯的模腔和小凸台的模腔15。

33.第二步 压制:

34.如图5至6所示

35.活动底模板9和薄型油缸11位置依然不动,在下位,薄型油缸11启动,顶针固定板13带动顶针14上行,对增料形成上顶,与此同时,下压机构带动上模3下行,圆筒31进入下模4和芯模5之间,对散料形成下压,下压和上顶两个动作同时进行。当顶针固定板13上行到与内木板处时,顶针14不再上行,之后进行0.5-1秒的保压,确保盐芯成品20受力均匀。

36.第三步 出模:

37.如图7至8所示

38.保压结束后,薄型油缸11、顶针固定板13和内模板17保持第二步的位置不动,四柱压力机的上顶机构上顶,带动活动底模板9在外导向柱8上向上活动,带动薄型油缸11、顶针固定板13和内模板17同步向上移动,从而带动顶针14和芯模5(通过固定杆16)上顶,将盐芯成品20向上顶出,直至不能再上顶为止,这时就可以取出来了。

39.第四步 退回:

40.如图9、10所示

41.四柱压力机的上顶机构撤回,薄型油缸11、顶针固定板13、内模板17、顶针14和芯模5回复初始位置,等待下一次操作。

42.如此反复,实现连续生产。

43.除说明书所述技术特征外,其余技术特征均为本领域技术人员已知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。