1.本实用新型涉及浇铸成型设备,具体涉及一种铁合金浇铸用模具。

背景技术:

2.铁合金的种类很多,包括硅铁、锰铁、铬铁、钒铁、镍铁、铝铁、工业硅等系列铁合金。随着铁合金矿热炉大型化、环保要求、人工成本、浇铸和破碎一体化等趋势,浇铸机浇铸的方式将会逐渐成为主流。浇铸机上设有大量的模具,用于铁合金液体的凝固和成型,各种铁合金熔化后的铸造温度大都在1200℃以上,高温铁合金液体需流入到浇铸机的模具中,靠模具自身材料的吸热能力与高温铁合金液体之间发生热交换,对高温铁合金液体进行冷却,进而使其凝固和成型。

3.目前浇铸机上的模具普遍采用铁质模具,其材质以球墨铸铁和灰铸铁为主。铸铁导热率非常低,吸热和散热速度都慢,影响合金铸造的顺利进行。铁质模具在使用过程中需要水冷,长时间反复激冷激热交替变化,容易因局部的热疲劳不均匀而引起模具局部位置开裂或破碎,影响模具的使用寿命,同时影响生产效率。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种铁合金浇铸用模具,这种铁合金浇铸用模具具有足够高的导热性能和吸热能力,用于铁合金浇铸时能够快速冷却高温液体以形成浇铸产品,浇铸产品脱模后模具能够较为快速地降温,有利于提高模具使用寿命。采用的技术方案如下:

5.一种铁合金浇铸用模具,包括模具本体,模具本体的上表面上设有至少一个浇铸成型槽,其特征在于:所述模具本体为铜材质或铜合金材质;模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(1.3-28):1。

6.硅铁、锰铁、铬铁和工业硅等不同铁合金材料的密度不同,凝固时所释放的热量也存在明显差异。因此在进行浇铸成型时,综合考虑浇铸成型效果和成本的因素,浇铸用模具的模铁质量比控制在5-30(优选10-20),即模具本体本身的重量是每次浇铸液体重量的5-30倍(优选10-20倍)。

7.一种优选方案中,上述铁合金浇铸用模具为工业硅浇铸用模具,工业硅浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(1.3-7.8):1。这种模具可用于工业硅的浇铸成型。更优选方案中,所述工业硅浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(2.6

ꢀ‑

5.2):1。

8.一种优选方案中,上述铁合金浇铸用模具为硅铁浇铸用模具,硅铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(3.5-20.8):1。这种模具可用于硅铁的浇铸成型。更优选方案中,所述硅铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(7-14):1。

9.一种优选方案中,上述铁合金浇铸用模具为锰铁浇铸用模具,锰铁浇铸用模具的

模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(1.9-11.4):1。这种模具可用于锰铁的浇铸成型。更优选方案中,所述锰铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(3.8-7.6):1。

10.一种优选方案中,上述铁合金浇铸用模具为铬铁浇铸用模具,铬铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(4.1-24.9):1。这种模具可用于铬铁的浇铸成型。更优选方案中,所述铬铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(8.2-16.4):1。

11.一种优选方案中,上述铁合金浇铸用模具为钒铁浇铸用模具,钒铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(3.9-23.2):1。这种模具可用于钒铁的浇铸成型。更优选方案中,所述钒铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(7.8-15.6):1。

12.一种优选方案中,上述铁合金浇铸用模具为镍铁浇铸用模具,镍铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(4.7-28):1。这种模具可用于镍铁的浇铸成型。更优选方案中,所述镍铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(9.4-18.8):1。

13.一种优选方案中,上述铁合金浇铸用模具为铝铁浇铸用模具,铝铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(3.2-19.4):1。这种模具可用于铝铁的浇铸成型。更优选方案中,所述铝铁浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(6.4-12.8):1。

14.本实用新型的铁合金浇铸用模具的模具本体采用铜材(纯铜或铜合金)制成,利用铜材良好的导热性能,并通过将模具本体实体部分的体积与所有浇铸成型槽的总容积之比设置在合适范围内,使铁合金浇铸用模具具有足够高的吸热能力,从而能够快速将高温铁合金液体的热量传导至模具本体内部,使得各浇铸成型槽中的高温铁合金液体的表层能够较快地凝固成固态(表层凝固成固态后即可脱模),并可将模具本体的温度升高幅度控制在合适范围内。而且铜材具有一定的延展性,其延伸率在40%以上,因此在冷热变化的过程中能较大程度保持铜材的材料性能,不容易引起模具局部开裂,提高了模具的使用寿命。这样,将本实用新型的铁合金浇铸用模具应用在铁合金浇铸机上,既能够提高生产效率,又能够确保铁合金浇铸机长时间持续正常运行。

15.用于制作模具本体的铜材可以是纯铜或铜合金,例如牌号为tu1、tu2、t2、tp2、tp1的纯铜材质,或铬锆铜、铬铜合金材料。可采用锻造铜板、压延铜板或铸造铜板,通过机加工外形制作模具本体。

16.优选方案中,上述模具本体的上表面上设有多个浇铸成型槽。这多个浇铸成型槽通常在模具本体的上表面上均匀分布。

17.优选方案中,上述浇铸成型槽的横截面面积自下至上逐渐增大。例如浇铸成型槽的腔体呈下小上大的圆台状、棱台状、圆锥状或棱锥状等。采用这种结构的浇铸成型槽,有利于浇铸产品顺利脱离模具本体。当高温铁合金液体在浇铸成型槽里慢慢凝固之后,使铁合金浇铸用模具翻转,因浇铸成型槽开口大而底部小,翻转的过程中浇铸产品大端在下而小端在上,方便凝固后铁合金产品脱离模具本体。

18.上述浇铸成型槽的容积大小,按照需要获得的铁合金块的尺寸大小进行设计,这

样脱模后无需作进一步的破碎,有利于减少生产过程中产生的粉尘等废料。

19.优选上述模具本体上表面的边缘设有围护凸沿。各浇铸成型槽通常处在围护凸沿内侧。围护凸沿略高于浇铸成型槽顶部开口,可防止铁合金水从模具边沿溢出。

20.优选方案中,上述模具本体的后侧面顶部设有沿左右方向延伸的遮挡凸条,模具本体上表面的左边缘和右边缘分别设有一条形的围护凸沿。当多个模具依次排列时(例如沿输送链条自前至后依次排列),相邻的两个模具中,前一模具的遮挡凸条搭接在后一模具的模具本体上表面的前边沿上,将两个模具之间的缝隙遮挡住,可防止铁合金液体进入该缝隙;左右两侧的条形的围护凸沿则可防止铁合金水从模具的左边沿、右边沿溢出。

21.上述模具本体中可设有冷却水通道,通过向冷却水通道中通入冷却水,可加快高温铁合金液体的表层凝固和模具的降温。

22.本实用新型的铁合金浇铸用模具具有足够高的导热性能和吸热能力,能够快速冷却高温铁合金液体以形成浇铸产品,而且通过常规冷却方式(如风冷,或风冷结合水冷)能够快速降低模具温度,有利于提高模具的使用寿命。

附图说明

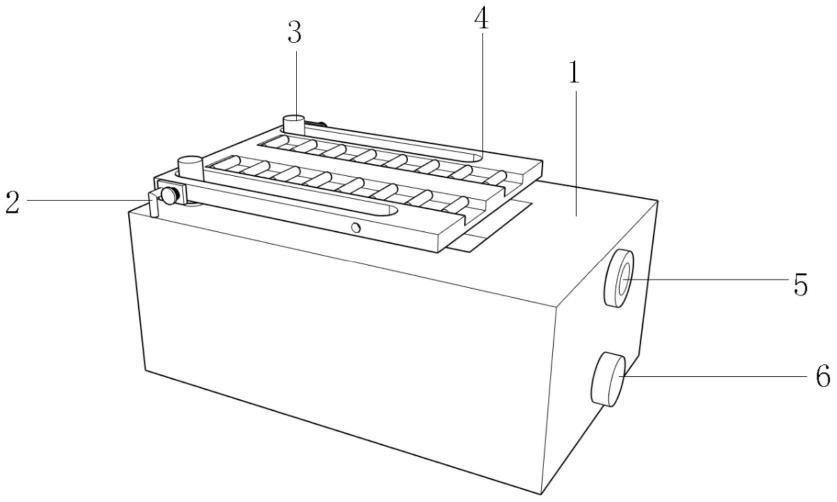

23.图1是本实用新型优选实施例1的结构示意图;

24.图2是图1的俯视图;

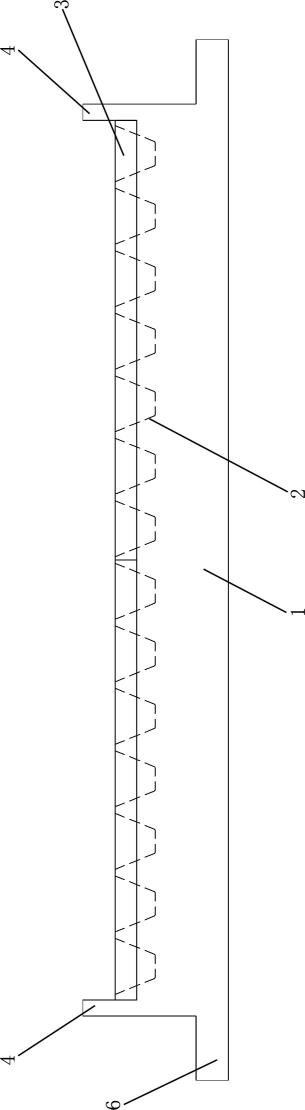

25.图3是图1的左视图;

26.图4是前后相邻两个模具搭接配合的示意图。

具体实施方式

27.实施例1

28.如图1-图3所示,这种铁合金浇铸用模具包括模具本体1,模具本体1的上表面上设有多个浇铸成型槽2,这多个浇铸成型槽2在模具本体1的上表面上均匀分布;模具本体1为铜材质(本实施例中采用锻造铜板,通过机加工外形制作模具本体1;锻造铜板的材质为纯铜,其牌号为tu1);模具本体1实体部分的体积与所有浇铸成型槽2的总容积之比为7.6:1。

29.本实施例中,模具本体1的后侧面顶部设有沿左右方向延伸的遮挡凸条3,模具本体1上表面的左边缘和右边缘分别设有一条形的围护凸沿4。参考图4,当多个模具依次排列时(例如沿输送链条自前至后依次排列),相邻的两个模具中,前一模具的遮挡凸条3搭接在后一模具的模具本体1上表面的前边沿上,将两个模具之间的缝隙5遮挡住,可防止铁合金液体进入该缝隙5;左右两侧条形的围护凸沿4则可防止铁合金水从模具的左边沿、右边沿溢出。

30.浇铸成型槽2的横截面面积自下至上逐渐增大。本实施例中浇铸成型槽2的腔体呈下小上大的圆台状。浇铸成型槽2的腔体也可呈下小上大的棱台状、圆锥状或棱锥状。

31.模具本体1的左右两端分别设有一连接片6,连接片6用于将模具与其他结构(如输送链条)连接。

32.下面简述一下本铁合金浇铸用模具的工作原理:

33.进行浇铸生产时,铁合金浇注到模具本体1的上表面,并进入各浇铸成型槽2中,因铜的快速导热能力,铁合金液体表面会迅速形成凝壳,同时热量扩散到整个模具,可避免模

具局部过热形成点蚀。铜的比热为390j/kg.k,具有一定的吸热能力,模具与浇注的铁合金液体接触后,模具吸收铁合金液体在凝固过程中释放的热量,其温度有所升高。铁合金脱模后,采用风冷和水冷相结合的方式(也可单独采用风冷),可快速带走模具内的热量,让模具快速进入下一个循环。

34.上述铁合金浇铸用模具,适用于各种铁合金的浇铸成型,例如:1、作为工业硅浇铸用模具,可用于工业硅的浇铸成型;2、作为硅铁浇铸用模具,可用于硅铁的浇铸成型;3、作为锰铁浇铸用模具,可用于锰铁的浇铸成型;4、作为铬铁浇铸用模具,可用于铬铁的浇铸成型;5、作为钒铁浇铸用模具,可用于钒铁的浇铸成型;6、作为镍铁浇铸用模具,可用于镍铁的浇铸成型;6、作为铝铁浇铸用模具,可用于铝铁的浇铸成型。

35.以锰铁浇铸为例:锰铁的铸造温度为1300℃,模具的起始温度为90℃,模具本体1实体部分的体积与所有浇铸成型槽2的总容积之比为7.6时,锰铁凝固后模具温度在230℃左右。

36.实施例2

37.本实施例与实施例1的不同点是:模具本体实体部分的体积与所有浇铸成型槽的总容积之比为2.6:1(本实施例中采用压延铜板,通过机加工外形制作模具本体1;锻造铜板的材质为铬锆铜合金材料)。该模具可用于工业硅的浇铸。本实施例的其余结构与实施例1相同。

38.进行工业硅的浇铸时,工业硅的铸造温度为1600℃,模具的起始温度为60℃,模具本体实体部分的体积与所有浇铸成型槽的总容积之比为2.6时,工业硅凝固后模具温度在400℃左右。

39.另外,铁合金浇铸用模具的模具本体实体部分的体积与所有浇铸成型槽的总容积之比也可以比实施例1、2更大一些,一般情况下,该比值越大则铁合金水凝固后模具温度升幅越小,但相应的材料成本也越高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。