1.本发明涉及一种硫化型加氢脱硫催化剂及其制备方法。

背景技术:

2.实现柴油脱硫目标的主要手段是加氢脱硫技术。加氢脱硫催化剂是加氢脱硫技术的核心。加氢脱硫的目标硫含量越低,则脱硫难度越高,所要求的工艺条件越苛刻,加氢脱硫催化剂所面临的挑战也越大。国外已经实施了多年超低硫柴油标准,具有较多的超深度脱硫催化剂研发和超低硫柴油的生产经验。我国近些年来,用更短的时间完成了柴油标准升级到国vi标准,技术进步的核心是开发不断进步的柴油超深度加氢脱硫催化剂。

3.柴油加氢脱硫催化剂的活性位是mos2垛层的边、角、棱,一般3~5层mos2的活性最高,为了抑制过大的硫化活性相垛层的生成,需要降低载体与活性金属之间的相互作用,提高活性金属的分散度。柴油加氢脱硫催化剂的载体一般是改性的氧化铝,其与活性金属之间有较强的相互作用,导致活性金属的分散性差,减少了活性中心的生成。因此,减弱载体与活性金属间相互作用,提高活性金属的分散度,减小mos2晶片长度,生成更多比例的3~5层mos2晶片,以及co-mo-s相在全部co物种中所占比例,也是提高催化剂活性的有效方法之一。

4.cn201210409533.6公开了一种馏分油加氢处理催化剂的制备方法。该方法是采用分步喷浸法,先将第vib族金属、有机醇和有机糖中的至少一种负载到催化剂载体上,然后再将第viii族金属和有机酸负载到催化剂载体,经干燥制备出加氢处理催化剂。

5.cn201811322068.6公开了一种馏分油加氢处理催化剂及其制备方法,制备方法如下:(1)配制浸渍溶液,其中溶液含有加氢活性金属、有机助剂、亚甲基双萘磺酸钠和铝盐;(2)将大孔氧化铝粉和浸渍溶液混捏、成型、干燥、焙烧后,得到氧化态加氢催化剂;(3)将氧化态催化剂进行硫化处理,得到催化剂。

6.上述专利中的mos2晶片长度为5.8~7.3,3~5层mos2晶片比例在36~47%之间,co-mo-s相在全部co物种中所占比例是50~60%。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种硫化型加氢脱硫催化剂及其制备方法。本发明的硫化型催化剂的活性金属硫化物的晶片长度降低并且3-5层的垛层比例以及第vib和viii族金属有效协同作用的比例都有较大提高,微观结构上的改善进一步提高了催化剂的加氢脱硫活性,适用于柴油馏分的超深度加氢脱硫反应。

8.本发明的硫化型加氢脱硫催化剂,包括加氢催化剂载体和加氢活性组分,其中所述加氢活性组分包括第vib族金属硫化物和第viii族金属硫化物;其中第vib族至少一种为mo,还可以包括w等活性组分,第viii族至少为co和fe,还可以包括ni等活性组分;所述第viii族金属与所述第vib族金属相互作用(比如邻接、叠层、覆盖、负载、附着、混合、散布、包裹或其任意组合,特别是所述第viii族金属化合物负载于所述第vib族金属硫化物)的物种

占所述所述第viii族金属总量的摩尔比例60%~90%,优选65%~80%(比如co-mo-s相在全部co物种中所占比例为60%~90%,优选65%~80%)。

9.本发明的硫化型加氢脱硫催化剂,采用x射线光电子能谱(以下简称xps能谱)分析,其中 4价态的第vib族金属含量占总的第vib族金属含量摩尔比例为60%-90%。

10.本发明的硫化型加氢脱硫催化剂,活性相mos2的平均片晶长度4~7nm,单个垛层中的平均片晶层数为1~5层,以垛层总个数为基准,层数3~5层的垛层的比例为40%~90%,优选40%~70%。

11.本发明的硫化型加氢脱硫催化剂,以催化剂总重量计,第vib族金属硫化物为9wt%~47wt%和第viii族金属硫化物4.5wt%~25wt%,优选mos215wt%~30wt%,co9s8为2wt%~6wt%,fes为5.5wt%~11wt%,余量为加氢催化剂载体。

12.所述加氢催化剂载体为多孔性无机耐熔氧化物,优选选自元素周期表中第ii族、第iii族、第iv族和第ivb族元素的氧化物中的一种或多种,优选选自二氧化硅、氧化铝、氧化镁、氧化锆、氧化钛、氧化硅铝、氧化硅镁和氧化铝镁中的一种或多种,优选氧化铝。所述载体的性质一般要求如下:孔容为0.3~1.5ml/g,比表面积为150~450m2/g。

13.本发明的硫化型加氢脱硫催化剂,还包括选自b、p和f中一种或多种改性元素,并且以所述改性元素与所述加氢催化剂载体的总重量为基准,所述改性元素(以改性元素计)的重量百分含量为0.5wt%-10wt%。

14.本发明的硫化型加氢脱硫催化剂的制备方法,包括如下内容(1)用含第vib族金属、第viii族金属和第一助剂的浸渍液浸渍加氢催化剂载体,浸渍后载体经干燥后进行硫化处理;(2)用含第vib族金属、第viii族金属和第二助剂的浸渍步骤(1)得到的硫化物料,经干燥、焙烧后,得到硫化型加氢脱硫催化剂前体;(3)步骤(2)得到的硫化型加氢脱硫催化剂前体进行硫化处理,得到产品。

15.本发明方法中,步骤(1)所述的第vib族金属、第viii族金属为第vib族mo和/或w,第viii族ni和/或co;步骤(1)所述的第一助剂选自带有至少两个羧基的有机酸(比如选自柠檬酸和乙二胺四乙酸中的至少一种,优选柠檬酸)和带有至少三个羟基的有机醇(比如选自甘油和葡萄糖中的至少一种,优选甘油)中的至少一种,并且所述第一助剂与所述加氢活性金属(以加氢活性金属元素计)的摩尔比为0.1-2.0(优选0.2-0.8),加氢活性金属即第vib族金属和第viii族金属。

16.本发明方法中,步骤(2)所述的第vib族金属、第viii族金属为第vib族mo和/或w,第viii族ni和/或co,以及fe;步骤(2)所述的第二助剂选自带有至少两个羧基的有机酸(比如选自柠檬酸和乙二胺四乙酸中的至少一种,优选柠檬酸)、带有至少一个双键的有机醇(比如烯丙醇)和带有至少二个羟基的有机醇(比如选自乙二醇、甘油和葡萄糖中的至少一种,优选乙二醇)中的至少一种,并且所述第二助剂与所述加氢活性金属(以加氢活性金属元素计)的摩尔比为0.1-2.0(优选0.2-0.8),加氢活性金属即第vib族金属和第viii族金属。

17.其中,硫化型加氢脱硫催化剂,采用x射线光电子能谱(以下简称xps能谱)分析,其中 4价态的第vib族金属含量占总的第vib族金属含量摩尔比例为60%-95%。

18.本发明方法中,所述的浸渍液的配制本领域技术人员熟知,一般采用含有金属元素的化合物作为来源浸渍液的浓度以及加入量根据催化剂组成确定。如所述第vib族金属

mo和/或w一般采用三氧化钼、偏钨酸铵、第viii族金属ni和/或co一般采用碱式碳酸钴、碱式碳酸镍,第二加氢金属第viii族金属fe采用乙酸铁。

19.本发明方法中,所述的干燥温度为80~200℃,干燥时间为3~24小时。焙烧温度为300~350℃,焙烧时间为3~4小时。

20.本发明方法中,所述的硫化处理采用器内或器外硫化过程,引入硫化剂的量为催化剂理论需硫量的90%~150%,硫化过程采用程序升温,温度升至200~350℃恒温1~16h。硫化剂一般为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或多种。

21.本发明的硫化型加氢脱硫催化剂适用于液化气、汽油、煤油、柴油、蜡油等馏分的加氢脱硫工艺,尤其适用于柴油加氢脱硫工艺中,本发明的硫化型加氢脱硫催化剂在柴油加氢脱硫工艺中的应用,一般工艺条件为:压力6.0~8.0mpa,空速1.0~2.5h-1

,温度300~390℃,氢油体积比100~800。

22.本发明与现有技术相比具有如下优点:1、采用在硫化态vib族金属mo和/或w、第viii族ni和/或co金属上再浸渍第vib族金属mo和/或w、第viii族ni和/或co金属以及fe金属进行分步浸渍硫化的方法,降低了每一步活性金属浸渍和活化的难度;2、由于mo和/或w与ni和/或co金属相比更难于硫化,易造成硫化态mo和/或w被ni和/或co金属包裹的现象,通过先浸渍部分mo和/或w和部分ni和/或co金属,干燥、硫化,不进行焙烧,即可避免硫化态viii族金属被硫化态vib族金属包裹的现象,又可覆盖载体表面较强吸附位,削弱了后续浸渍活性金属与载体表面的相互作用力,更有利于后续mo和/或w活性金属的分散,并且能够充分发挥ni和/或co金属助剂作用;3、先硫化的第vib族金属和第viii族金属,形成ni和/或co修饰的mos2,通过补充浸渍mo和/或w、ni和/或co金属以及fe金属,fe金属采用乙酸铁,有机铁盐化合物的采用,可以克服以往采用无机铁盐在溶液配制过程中与第viii族ni和/或co金属与第vib族金属的竞争结合,fe的加入对mo和/或w金属的催化产生了协同促进作用,又可覆盖一段硫化催化剂表面较强吸附位,fe的存在使得mos2(ws2)晶体彼此分离,减少了晶体间发生聚结的几率,削弱了后续浸渍活性金属与载体表面的相互作用力,再浸渍剩余第viii族ni和/或co金属,一方面增加助剂含量调变活性,另一方面助剂更加分散,可充分发挥族ni和/或co金属助剂作用,不会造成viii族ni和/或co金属的聚集,从而提高mo和或w在载体上的分散度,促进ii类活性中心的生成。

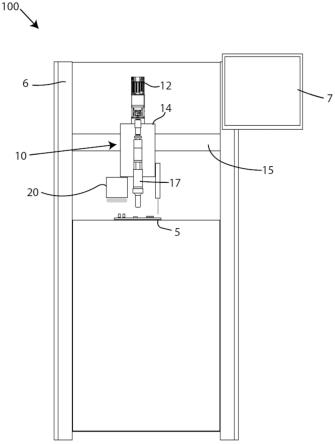

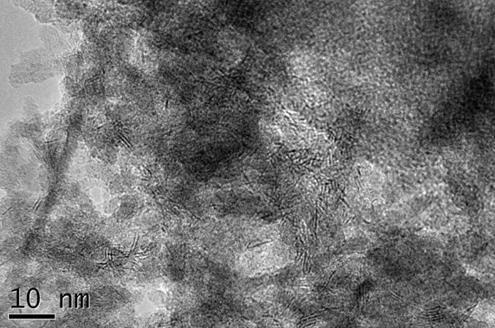

附图说明

23.图1本发明实施例1催化剂透射电镜图。

24.图2对比例1催化剂透射电镜图。

具体实施方式

25.本发明中,比表面积和孔容采用低温液氮吸附法测定的。片晶长度及垛层层数比例采用场发射透射电子显微镜测定,具体方法为:选取多于350个mos2片晶统计整理平均层数、平均长度及3~5层晶片比例,统计公式为:

和其中li代表晶片长度,ni代表i层的数目,ai代表晶片li的数目,bi代表层数ni的数目。本发明中wt%表示质量百分数。

26.xps表征在赛默飞世尔科技公司multilab 2000 型x射线光电子能谱仪上进行。 al ka光电子源, eb =1 486.6 ev. 参比催化剂载体al 2p谱峰的位置( c1s, 285.0ev) 对荷电引起的谱峰移动进行校正。针对采用以上方法制备的硫化催化剂的co2pxps谱图进行分峰拟合,co2p的谱图主要有3个峰,分别是779ev左右归属为co-mo-s相,781ev左右归属为co-o振动峰,785ev左右归属为co

2

。通过拟合峰峰面积可以计算出co-mo-s相在全部co物种中所占比例co(co-mo-s)/co(total),相对于mos2活性相而言,co-mo-s相具有更高的脱硫活性。

27.实施例1将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有21.5g三氧化钼,6.4g碱式碳酸钴, 0.4g乙烯乙二醇,4.3g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得一段氧化态催化剂a。将一段氧化态催化剂a采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得一段硫化催化剂a。将一段硫化催化剂a置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入40ml含有8.6g三氧化钼,20.8g乙酸铁,3.1g碱式碳酸钴,0.7g乙烯乙二醇,3.3g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟, 110℃干燥4h,300℃焙烧4h,制得硫化型加氢脱硫催化剂前体a。将硫化型加氢脱硫催化剂前体a采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,制得成品硫化型加氢脱硫催化剂a。

28.实施例2将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有22.9g三氧化钼,9.2g碱式碳酸钴, 1.6g乙烯乙二醇,4.5g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得一段氧化态催化剂b。将一段氧化态催化剂b采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得一段硫化催化剂b。将一段硫化催化剂a置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入38ml含有8.1g三氧化钼,21.1g乙酸铁,4.1g碱式碳酸钴,0.7g乙烯乙二醇,3.3g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟, 110℃干燥4h,350℃焙烧4h,制得硫化型加氢脱硫催化剂前体b。将硫化型加氢脱硫催化剂前体b采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,制得成品硫化型加氢脱硫催化剂b。

29.实施例3将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有19.4g三氧化钼,6.4g碱式碳酸钴,0.4g丙三醇,2.0g

草酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得一段氧化态催化剂c。将一段氧化态催化剂c采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得一段硫化催化剂c。将一段硫化催化剂c置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入42ml含有10.5g三氧化钼,21.2g乙酸铁,0.7g丙三醇,1.4g草酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟, 110℃干燥4h,350℃焙烧4h,制得硫化型加氢脱硫催化剂前体c。将硫化型加氢脱硫催化剂前体c采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,制得成品硫化型加氢脱硫催化剂c。

30.实施例4将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有3.5g三氧化钼,15.7g偏钨酸铵,6.6g碱式碳酸镍,0.8g乙烯乙二醇,2.5g柠檬酸水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得一段氧化态催化剂d。将一段氧化态催化剂d采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得一段硫化催化剂d。将一段硫化催化剂d置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入39ml含有2.7g三氧化钼,5.7g偏钨酸铵,2.7g碱式碳酸镍,14.4g乙酸铁,0.3g乙烯乙二醇,2.2g柠檬酸水溶液,溶液喷完后,在滚锅中继续转动30分钟, 110℃干燥4h,300℃焙烧4h,制得硫化型加氢脱硫催化剂前体d。将硫化型加氢脱硫催化剂前体d采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,制得成品硫化型加氢脱硫催化剂前体d。

31.实施例5在200ml固定床小型加氢装置上,分别采用a、b、c、d催化剂,在氢分压6.4mpa、液时体积空速1.5h-1

、氢油体积比为500nm3/m3、平均反应温度为360℃条件下,对表1中原料加氢处理。

32.表1 原料性质原料油常三线直馏柴油密度(20℃),g/cm30.854馏程(astm-d86),℃ ibp/10!0/27230%/50)4/30870%/9022/34595%/fbp357/364硫含量,μg/g15500氮含量,μg/g284比较例1将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有21.5g三氧化钼,6.4g碱式碳酸钴, 0.4g乙烯乙二醇,4.3g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得一段氧化

态催化剂e。将一段氧化态催化剂e采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得一段硫化催化剂e。将一段硫化催化剂e置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入40ml含有8.6g三氧化钼,29.0g硝酸铁,3.1g碱式碳酸钴,0.7g乙烯乙二醇,3.3g柠檬酸的水溶液,溶液喷完后,在滚锅中继续转动30分钟, 110℃干燥4h,300℃焙烧4h,制得成品硫化物-氧化物复合型催化剂e。

33.比较例2配制80ml含有28.8g三氧化钼,9.1g碱式碳酸钴,1.4g乙烯乙二醇,5.6g柠檬酸的水溶液,将100 g氧化铝载体置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入溶液,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥5小时,制得氧化态催化剂f。将氧化态催化剂f采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得成品催化剂f。

34.比较例3配制80ml含有29.6g三氧化钼,12.8g碱式碳酸钴,1.9g乙烯乙二醇,5.7g柠檬酸的水溶液,将100 g氧化铝载体置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入溶液,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥5小时,制得氧化态催化剂g。将氧化态催化剂g采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得成品催化剂g。

35.比较例4配制80ml含有28.8g三氧化钼,9.1g碱式碳酸钴,0.4g丙三醇,2.4g草酸的水溶液,将100 g氧化铝载体置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入溶液,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥5小时,制得氧化态催化剂h。将氧化态催化剂h采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得成品催化剂h。

36.比较例5将100 g氧化铝载体(吸水率80ml/100g)置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有9.1g碱式碳酸镍,6.1g三氧化钼,20.6g偏钨酸铵,0.8g乙烯乙二醇,4.7g柠檬酸水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得氧化态催化剂i。将氧化态催化剂i采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至320℃恒温10h,得成品催化剂i。

37.比较例6分别评价催化剂e、f、g、h、i,评价方法同实施例5。

38.实施例6本例为以上各例所制催化剂物化性质和以上各例在小型加氢装置上运转600小时的对比结果见表2、3。

39.表2催化剂主要性质

催化剂编号abcdefghi催化剂性质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mos2,wt$24.22462424.024.224.06.0co9s8,wt%4.05.54.0-4.04.05.54.0-ni3s2,wt%

‑‑‑

4.3

‑‑‑‑

4.3ws2,wt%

‑‑‑

17.6

‑‑‑‑

17.6fes,wt%8.88.98.84.28.8

ꢀꢀꢀꢀ

活性相mos2的平均片晶长度,nm5.86.05.95.97.17.17.37.27.1单个垛层中的平均晶片层数,层3.43.73.93.75.15.25.45.35.2层数3~5层的垛层的比例,P.850.151.051.039.838.439.037.136.4mo

4

/(mo

4

mo

5

mo

6

)/u7676745855545253co(co-mo-s)/co(total)666867-59565553-表3 催化剂的试验结果催化剂编号abcdefghi工艺条件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氢分压,mpa6.46.46.46.46.46.46.46.46.4体积空速,h-1

1.51.51.51.51.51.51.51.51.5反应温度,℃360360360360360360360360360生成油性质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

硫,μg/g5.65.75.85.49.511.412.812.911.8氮,μg/g1.01.01.01.01.21.41.31.51.4表3结果表明,本发明催化剂具有更好的加氢处理活性,较对比催化剂具有更好的超深度脱硫、脱氮性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。